Moldeo por inyección

En ingeniería, el moldeo por inyección es un proceso semicontinuo que consiste en inyectar un polímero, cerámico o un metal[1] en estado fundido (o ahulado) en un molde cerrado a presión y frío, a través de un orificio pequeño llamado compuerta.

En ese molde el material se solidifica, comenzando a cristalizar en polímeros semicristalinos.

Los polímeros han logrado sustituir otros materiales como son madera, metales, fibras naturales, cerámicas y hasta piedras preciosas; el moldeo por inyección es un proceso comparado con la fabricación de papel, la tala de árboles o cromados.

El primer artículo de producción masiva en Inglaterra fue la pluma fuente, producida durante los años treinta por la compañía Mentmore Manufacturing.

Para ello se necesita una máquina de inyección que incluya un molde.

Los polímeros amorfos, cuya temperatura útil es inferior a su Tg, se encuentran en un estado termodinámico de pseudo equilibrio.

Es por esta causa que, en ausencia de esfuerzos, se mantiene la forma tridimensional.

Estos cristales proporcionan estabilidad dimensional a la molécula, la cual también es —en la región cristalina— termodinámicamente estable.

njection mold is a tool for producing plastic products; it is also a tool for giving plastic products complete structure and precise dimensions.

Injection molding is a processing method used in the mass production of certain complex-shaped parts.

En el ciclo de moldeo se distinguen 6 pasos principales (aunque algunos autores llegan a distinguir hasta 9 pasos): En cualquier polímero, las relaciones entre presión, volumen y temperatura son muy importantes para obtener un proceso de inyección eficiente, ya que el volumen de un polímero aumenta al ascender la temperatura del mismo.

Donde: Los polímeros semicristalinos modificarán más su tamaño dependiendo de la temperatura en la cual se les permita cristalizar.

La temperatura del molde y el enfriamiento deben ser los adecuados para obtener piezas de calidad.

La colada caliente mantiene al polímero en estado fundido para continuar con la inyección.

Con esta técnica se ahorra una considerable cantidad de plástico, aunque presenta algunos inconvenientes: los pigmentos deben tener mayor resistencia a la temperatura, el polímero aumenta su historia térmica, el molde debe ser diseñado especialmente para esto, etc.

Los pigmentos en polvo presentan mayores problemas de coloración que los concentrados de color y estos más que los precoloreados; sin embargo, los precoloreados son los más caros y presentan una historia térmica mayor.

En poliolefinas no debe utilizarse colorantes porque migran, un error muy común en la industria ya que son baratos, si bien este ahorro merma la calidad de la pieza y puede resultar en una reclamación por parte del cliente.

Un experto en diseño de un color ha de poseer una habilidad visual impresionante, puesto que sus ojos están entrenados para reconocer colores con diferencias mínimas, lo cual requiere una habilidad natural y amplia experiencia.

Debe tomarse en cuenta también la teoría del color, ya que los pigmentos son sustractivos y la luz es aditiva; además, si como color objetivo se tiene una pieza de metal, vidrio, líquido, papel o polímero diferente al polímero final, es posible que bajo diferente luz sea igual o distinto el color final del objetivo.

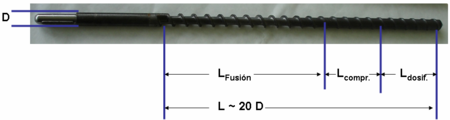

Es aconsejable utilizar el cañón más largo posible si se necesita mezclar compuestos, y también hacer énfasis en el husillo adecuado.

Cuando este toca las paredes del molde, comienza a enfriarse y solidificarse.

Esto ocurre con cierta baja orientación, pero cuando se va llenando la cavidad en capas posteriores lejanas a la pared del molde, la orientación se incrementa y un inadecuado enfriamiento congela los estreses generados, siguiendo un perfil de velocidades semejante al del flujo parabólico en un tubo.

En la práctica, los ingenieros toman en cuenta que los polímeros son fluidos no newtonianos (particularmente.

También se utilizan "curvas de viscosidad", que grafican η frente a

Un parámetro importante en el flujo incluye la temperatura; otra buena aproximación a polímeros obedece a la ecuación de Arrhenius: Donde: Conforme el polímero avanza desde la entrada o tolva, va reduciendo el tamaño de sus gránulos por medios tanto mecánicos (fricción, compresión y arrastres) como térmicos (aumento en su temperatura interna), llegando al estado gomoso o fusión, dependiendo de si el material es amorfo o semicristalino.

Conforme este material avanza, el aire presente experimenta un aumento de presión y generalmente escapa en dirección opuesta al avance del polímero.

Para una eficiente alimentación del espumante, este debe ser añadido después de la ventilación o eliminar el mismo.

Estos son colocados manual o automáticamente en el molde, sobre el cual es inyectado el polímero que, por medios geométricos, evita su separación al enfriarse.

La inyección de materiales compuestos como madera-plástico o fibras naturales con polímero, fibra de carbón y nanopartículas tienen una problemática particular, debido a que el husillo tiende a romper, cortar o aglomerar las partículas, por lo que presentan un doble reto: por una parte deben ser dispersadas y distribuidas (como cualquier pigmento), a la vez que deben permanecer lo más estables posible.

Las entradas más comunes son: Estas entradas se utilizan en el diseño de molde preferentemente bajo la experiencia y el diseño por computadora, con programas como Moldflow que simulan el flujo de polímeros en el molde.