Aleación

Mayormente las aleaciones son consideradas mezclas, al no producirse enlaces estables entre los átomos de los elementos involucrados.

En cambio, al calentar los minerales oxídicos que contienen cobre, éste sólo puede extraerse con cocción reductora, es decir, en presencia de carbón vegetal.

[6] El bronce[7] como aleación de cobre y estaño (CuSn) se registra en la prehistoria desde aproximadamente el año 3300 a. C. en Palestina.

Hacia el año 800 a. C., la tecnología de fabricación de hierro se había extendido a Europa y llegó a Japón alrededor del año 700 d. C. El arrabio, una aleación muy dura pero quebradiza de hierro y carbono, se producía en China ya en el año 1200 a. C., pero no llegó a Europa hasta la Edad Media.

Alrededor del año 700 d. C., los japoneses comenzaron a doblar acero y hierro fundido en capas alternas para aumentar la resistencia de sus espadas, utilizando fundentes de arcilla para eliminar las escorias y las impurezas del arrabio.

Debido a que los antiguos no podían producir temperaturas lo suficientemente altas como para fundir completamente el hierro, la producción de acero en cantidades significativas no se produjo hasta la introducción del acero en bruto durante la Edad Media, mediante un procedimiento que añadía carbono calentando el hierro forjado en carbón vegetal durante largos períodos de tiempo.

Consiste en agitar el arrabio fundido mientras se expone al aire para eliminar el carbono mediante reducción-oxidación.

Incluso mucho después de la Ilustración, la industria del acero era muy competitiva y los fabricantes hicieron todo lo posible para mantener sus procesos en secreto, resistiéndose a cualquier intento de analizar científicamente el material por temor a que se revelaran sus métodos.

Debido a la generalizada falta de documentación sobre la metalurgia, el acero generalmente no se consideró una aleación hasta las décadas comprendidas entre 1930 y 1970 (principalmente debido al trabajo de científicos como William Chandler Roberts-Austen, Adolf Martens y Edgar Bain), por lo que el término acero aleado se convirtió en el nombre popular para denominar a las aleaciones de acero ternarias y cuaternarias.

Se diferencia de un metal impuro en que, con una aleación, los elementos agregados están bien controlados para producir propiedades deseables, mientras que los metales impuros (como el hierro forjado) están menos controlados, aunque a menudo se consideran útiles.

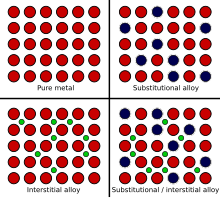

Las aleaciones se obtienen mezclando dos o más elementos, al menos uno de los cuales es un metal.

Aunque ambos metales son muy blandos y dúctiles, la aleación de aluminio resultante tendrá una resistencia mucho mayor.

Aunque los elementos de una aleación normalmente deben ser solubles en el estado líquido, es posible que no siempre lo sean en el estado sólido.

Si se enfrían muy rápidamente, primero cristalizan como una fase homogénea, pero son supersaturados con los componentes secundarios.

El bronce era una aleación extremadamente útil para los antiguos, porque es mucho más fuerte y duro que cualquiera de sus componentes.

Por lo general, se alean pequeñas cantidades de manganeso con la mayoría de los aceros modernos debido a su capacidad para eliminar impurezas no deseadas, como fósforo, azufre y oxígeno, que pueden tener efectos perjudiciales en la aleación.

Por lo tanto, la aleación (en particular, la aleación intersticial) también se puede realizar con uno o más constituyentes en estado gaseoso, como los que se encuentran en un alto horno para fabricar arrabio (líquido-gas), nitruración, carbonitruración u otras formas de endurecimiento (sólido-gas), o el proceso de cementación utilizado para producir acero en bruto (sólido-gas).

Por ejemplo, las impurezas en las aleaciones semiconductoras ferromagnéticas dan lugar a propiedades diferentes, como predijeron por primera vez White, Hogan, Suhl, Tian Abrie y Nakamura.

Se añaden elementos de aleación a un metal base para inducir dureza, tenacidad, ductilidad u otras propiedades deseables.

La mayoría de los metales y aleaciones pueden ser endurecidas mecánicamente, creando defectos en su estructura cristalina.

Estos defectos se crean durante el proceso de deformación al martillar, doblar o extruir, y son permanentes a menos que el metal sea recristalizado.

Cuando sucede esto por difusión, se dice que los átomos de carbono están en solución en el hierro, formando una fase cristalina única, homogénea y particular llamada austenita.

Si el acero se enfría lentamente, el carbono puede difundirse fuera del hierro y gradualmente volverá a su alótropo de baja temperatura.

Esto hace que los cristales de hierro se deformen a medida que la estructura cristalina intenta cambiar a su estado de baja temperatura, dejando esos cristales muy duros pero mucho menos dúctiles (más frágiles).

Estas aleaciones intermetálicas parecen homogéneas en su estructura cristalina, pero tienden a comportarse de manera heterogénea, volviéndose duras y algo quebradizas.

En cambio, los átomos más pequeños quedan atrapados en los intersticios de la matriz cristalina del elemento principal.

Las propiedades físicas y químicas son, en general, similares a la de los metales, sin embargo, las propiedades mecánicas tales como dureza, ductilidad, tenacidad y otras pueden ser muy diferentes, de ahí el interés que despiertan estos materiales.

Ciertas aleaciones también pueden mejorar sus propiedades mecánicas (resistencia a la rotura, dureza, alargamiento) como pieza fundida -envejecida en frío o calentada- (“templada”).

Más recientemente, la pulvimetalurgia ha alcanzado gran importancia en la preparación de aleaciones con características especiales.

Bombardeando titanio con nitrógeno, por ejemplo, se puede producir una aleación idónea para los implantes de prótesis.