Soldadura

La unión satisfactoria implica que debe pasar las pruebas mecánicas (tensión y doblez).Los artesanos del Renacimiento eran habilidosos en el proceso, y dicha industria continuó desarrollándose durante los siglos siguientes.El acetileno fue descubierto en 1836 por Edmund Davy, pero su uso en la soldadura no fue práctico hasta cerca de 1900, cuando fue desarrollado un soplete conveniente.Los británicos usaron primariamente la soldadura por arco, incluso construyendo, mediante este procedimiento, una nave, el Fulagar, con un casco enteramente soldado.[7] Durante la siguiente década, posteriores avances permitieron la soldadura de metales reactivos como el aluminio y el magnesio.[8] A mediados del siglo XX, fueron inventados muchos métodos nuevos de soldadura.La soldadura de arco sumergido fue inventada el mismo año, y continúa siendo popular hoy en día.Sin embargo, ambos procesos continúan siendo altamente costosos debido al alto costo del equipo necesario, y esto ha limitado sus aplicaciones.Soldar metales con este proceso no implica el derretimiento de los materiales; en su lugar, la soldadura se forma introduciendo vibraciones mecánicas horizontalmente bajo presión.Cuando se están soldando plásticos, los materiales deben tener similares temperaturas de fusión, y las vibraciones son introducidas verticalmente.La energía del impacto plastifica los materiales, formando una soldadura, aunque solamente una limitada cantidad de calor sea generada.Esta se usa para generar un arco voltaico entre un electrodo y el material base, que derrite los metales en el punto de la soldadura.En estos procesos, la longitud del arco es mantenida constante, puesto que cualquier fluctuación en la distancia entre electrodo y material base es rápidamente rectificado por un cambio grande en la corriente.Si el alambre y el material base se acercan demasiado, la corriente aumentará rápidamente, lo que, a su vez, causa un aumento del calor y este hace que la extremidad del alambre se funda, haciéndolo, así, volver a su distancia de separación original.Si el electrodo es cargado negativamente, el metal base estará más caliente, incrementando la penetración del aporte y la velocidad de la soldadura.[16] Un operador puede hacerse razonablemente competente con una modesta cantidad de entrenamiento y puede alcanzar la maestría con la experiencia.[17] Además, el proceso es generalmente limitado a materiales de soldadura ferrosos, aunque electrodos especializados han hecho posible la soldadura del hierro fundido, níquel, aluminio, cobre, acero inoxidable y de otros metales.Especialmente útil para soldar materiales finos, este método es caracterizado por un arco estable y una soldadura de alta calidad, pero requiere una significativa habilidad del operador y solamente da velocidades de trabajo relativamente bajas.Esto aumenta la calidad del arco, puesto que los contaminantes de la atmósfera son desplazados por dicho fluido.Los coches ordinarios puede tener varios miles de puntos soldados hechos por robots industriales.Las desventajas primarias son sus muy altos costos de equipo (aunque estos están disminuyendo) y una susceptibilidad al agrietamiento.Los procesos como la soldadura por rayo láser tienen una cantidad altamente concentrada y limitada de calor, resultando una ZAT pequeña.A su vez, la contracción puede introducir tensiones residuales y tanto distorsión longitudinal como rotatoria.La distorsión puede plantear un problema importante, puesto que el producto final no tiene la forma deseada.Si no está controlada la cantidad de ferrita en la soldadura es posible el agrietamiento caliente.Los avances en estas áreas podrían probar ser indispensables para proyectos como la construcción de la Estación Espacial Internacional, que probablemente utilizará profusamente la soldadura para unir en el espacio las partes manufacturadas en la Tierra.[37] La soldadura sin las precauciones apropiadas puede ser una práctica peligrosa y dañina para la salud.Para proteger a los espectadores, por seguridad, deben utilizarse mamparas o cortinas translúcidas que rodeen el área de soldadura.Debido a su alto costo, estas son solamente usadas en operaciones de alta producción.Similarmente, debido a que la automatización y los robots aumentan los costos del equipo, solamente son implementados cuando es necesaria la alta producción.

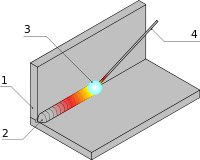

- Metal de base

- Cordón de soldadura y puntos

- Fuente de energía

- Metal de aportación

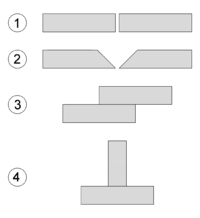

(1) La junta de extremo cuadrado

(2) Junta de preparación solo-V

(3) Junta de regazo o traslape

(4) Junta-T