Corte por plasma

El chorro de plasma lanzado contra la pieza penetra la totalidad del espesor a cortar, fundiendo y expulsando el material.

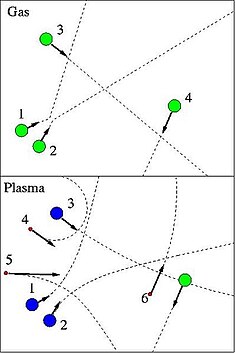

Al calentar un gas a temperaturas del orden de 50 000 °C los átomos pierden electrones.

El comienzo del corte es prácticamente instantáneo y produce una deformación mínima de la pieza.

Este proceso permite mecanizar a altas velocidades de corte y produce menos tiempos muertos, (no se necesita precalentamiento para la perforación).

El corte por plasma también posibilita mecanizados en acero estructural con posibilidad de biselados hasta en 30 milímetros.

El equipo necesario para aportar esta energía consiste en un generador de alta frecuencia alimentado por energía eléctrica, gas para generar la llama de calentamiento, y que más tarde se ionizará (argón, hidrógeno, nitrógeno), un electrodo y portaelectrodo que dependiendo del gas puede ser de wolframio, hafnio o circonio, y por supuesto la pieza a mecanizar.

Como su propio nombre lo indica, el arco se genera en una zona y es transferido a otra.

El resultado final fue corte mejor y más rápido, así como con menos escoria.

El corte con plasma a diferencia del oxicorte, tiene un espectro de aplicación sobre materiales más amplio.

Especialmente se puede destacar la versatilidad para cortar metales de espesores delgados, lo cual con oxicorte no sería posible.

la desventaja es que el plasma está muy limitado al espesor del material a cortar ya que en la actualidad un plasma manual corta hasta una pulgada mientras que mecanizado se reduce a 3/4" y el oxicorte es capaz de cortar hasta 12" de espesor best budget plasma cutter under 500