Corte con láser

Para poder evacuar el material cortado es necesario el aporte de un gas a presión como por ejemplo oxígeno, nitrógeno o argón.

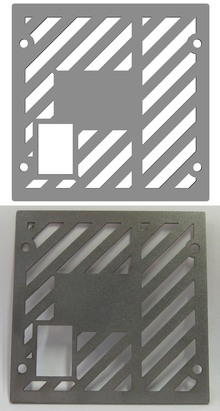

Es especialmente adecuado para el corte previo y para el recorte de material sobrante pudiendo desarrollar contornos complicados en las piezas.

También entre sus ventajas se puede mencionar que el accionamiento es robotizado para poder mantener constante la distancia entre el electrodo y la superficie exterior de la pieza.

[1] Para destacar como puntos desfavorables se puede mencionar que este procedimiento requiere una alta inversión en maquinaria y cuanto más conductor del calor sea el material, mayor dificultad habrá para cortar.

El láser afecta térmicamente al metal pero si la graduación es la correcta no deja rebaba.

Las piezas a trabajar se prefieren opacas y no pulidas porque reflejan menos.

[2] Si se realiza con equipo mecanizado, los cortes láser brindan resultados altamente reproducibles con anchuras de ranuras angostas, mínimas zonas afectadas por el calor y prácticamente ninguna distorsión.

[3] Los costos del equipo son altos pero están bajando a medida que la tecnología de resonadores es menos costosa.

En la década de 1970, esta tecnología fue puesta en producción para cortar titanio en aplicaciones aeroespaciales.

Dado que los resonadores de RF tienen electrodos externos, no son propensos a estos problemas.

Los láseres CO2 se utilizan para el corte industrial de muchos materiales, como titanio, acero inoxidable, acero dulce, aluminio, plástico, madera, madera de ingeniería, cera, tejidos y papel.

Los resonadores refrigerados por losa o difusión tienen un campo de gas estático que no requiere presurización ni cristalería, lo que permite ahorrar en turbinas de recambio y cristalería.

El generador láser y la óptica externa (incluida la lente de enfoque) requieren refrigeración.

Las ventajas de esto son que el agua también elimina los desechos y enfría el material.

El material plano descansa sobre un soporte (dientes, puntas, filos) durante el corte, que debe cumplir varias condiciones: Los procesos se clasifican del siguiente modo: En el corte por fusión, la ranura se forma fundiendo y expulsando continuamente el material de corte con un gas inerte o inerte.

Por razones de costo, se utiliza principalmente nitrógeno, con menos frecuencia argón o helio.

Debido al avance continuo y a la fusión resultante del material, éste puede solidificarse en los bordes de corte.

La formación de escoria o rebabas se debe a que las fuerzas motrices del flujo de gas son insuficientes, por lo que la masa fundida no puede expulsarse completamente.

El PMMA puede mecanizarse sin rebabas con bordes de corte transparentes y lisos.