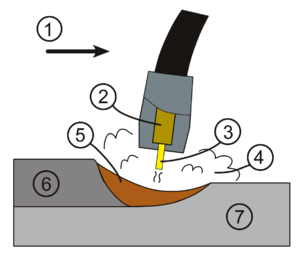

Soldadura MIG/MAG

La soldadura MIG/MAG es un proceso versátil, pudiendo depositar el metal a una gran velocidad y en todas las posiciones.

El argón es también el gas primario utilizado en la soldadura MIG, a menudo mezclado con dióxido de carbono.

La soldadura MIG fue desarrollada para metales no ferrosos, pero se puede aplicar al acero.

Al igual que en el proceso semiautomático, en este, además solo se puede con soldadura de hilo , la tensión y la intensidad se ajustan previamente a los valores requeridos para cada trabajo y son regulados por el equipo, pero es una boquilla automatizada la que aplica la soldadura.

Generalmente, el operario interviene muy poco en el proceso, bien sea para corregir, reajustar los parámetros, mover la pieza o cambiarla de un lugar a otro.

En las aplicaciones robotizadas, un brazo mecánico puede soldar toda una pieza, transportarla y realizar los acabados automáticamente, sin necesidad de la intervención del operario.

Son a veces difíciles de medir con precisión y especialmente en soldadura automática.

Estas no afectan directamente la forma del cordón, pero actúan sobre una variable primaria que a su vez influye en el mismo.

En este tipo de transferencia, la más utilizada por la aplicación MAG, el material aportado se funde en gotitas entre 50 y 200 veces por segundo cuando la punta del electrodo toca el metal fundido de soldadura y hace cortocircuito.

También, se producen bastantes salpicaduras y por ello no es recomendable soldar sobrecabeza (tubular), siendo conveniente ejecutarse en posición horizontal.

La fuerza electromagnética es alta, lo que permite atomizar las gotas desde la punta del electrodo en forma lineal hacia el área de soldadura.

Este tipo se recomienda para soldaduras en piezas de grandes espesores gracias a su gran penetración en el material.

Los diámetros más usuales en este tipo de soldadura son 0,8; 1,0; 1,2; 1,6 y en algunos casos 2,4 mm.

Las máquinas del tipo estándar están formadas por diferentes elementos para poder llevar a cabo la soldadura MIG/MAG.

Principalmente un transformador está formado de un núcleo constituido por chapas magnéticas apiladas en cuyas columnas se devanan dos bobinas.

Este elemento convierte la corriente alterna en continua, la cual es muy necesaria para poder realizar la soldadura MIG/MAG.

Esta unidad hace avanzar a velocidad constante mediante un motor el hilo necesario para realizar la soldadura, generalmente de corriente continua.

Esta regulación se puede conseguir normalmente mediante un control eléctrico que actúa sobre un motor de alimentación.

Por lo contrario, cuando no hay suficiente presión sobre el hilo se puede producir una alimentación a velocidades irregulares.

La salida de la botella va equipada con un manorreductor-caudalímetro que permite la regulación por el operario para proporcionar el caudal necesario sobre la soldadura.

El paso de gas hacia la soldadura es producido por una válvula accionada eléctricamente mediante un pulsador equipado sobre la antorcha.

Como norma estándar debe utilizarse un caudal en l/m diez veces mayor que el diámetro del hilo.