El chasis de una motocicleta es la estructura principal de la misma . Sostiene el motor, proporciona una ubicación para la dirección y la suspensión trasera , y sostiene al conductor y a cualquier pasajero o equipaje. También están unidos al chasis el tanque de combustible y la batería. En la parte delantera del chasis se encuentra el tubo de dirección que sostiene la horquilla delantera pivotante , mientras que en la parte trasera hay un punto de pivote para el movimiento de la suspensión del basculante . Algunas motocicletas [1] incluyen el motor como un miembro estresado que soporta la carga; mientras que otras motos no utilizan un solo chasis, sino que tienen un subchasis delantero y uno trasero unidos al motor. [2]

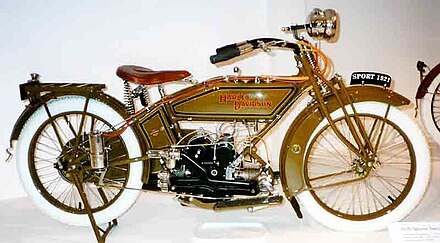

En sus inicios, las motocicletas eran poco más que bicicletas motorizadas y, en consecuencia, los cuadros eran de acero tubular . Si bien el uso de tubos de acero todavía es común, en la actualidad se utilizan otros materiales, como el titanio , el aluminio , el magnesio y la fibra de carbono , junto con compuestos de estos materiales. Como las diferentes motocicletas tienen distintos parámetros de diseño (como el costo, la complejidad, la distribución del peso , la rigidez, la potencia de salida y la velocidad), no existe un único diseño de cuadro ideal y los diseñadores deben tomar una decisión informada sobre la opción óptima. [3]

En Europa y Estados Unidos, hasta hace poco, el material por defecto eran los tubos de acero. Todos los grandes fabricantes (AJS, Ariel, BSA, Matchless, Norton, Sunbeam, Triumph, Velocette, BMW, DKW, Ducati, Moto-Guzzi, Harley-Davidson e Indian) utilizaban tubos de acero.

A diferencia del desarrollo observado en los cuadros de bicicletas, donde los cuadros de acero tubular fueron reemplazados por cuadros soldados a partir de tubos de aluminio redondos u ovalados, el aluminio en los cuadros de motocicletas se suelda casi exclusivamente en formas más angulares y, a menudo, formando un cuadro monocasco.

En 1983, Armstrong Motorcycles produjo una motocicleta Grand Prix de 250 cc utilizando un revolucionario cuadro de fibra de carbono . [4] Siguiendo la tecnología utilizada por la industria de la Fórmula Uno , los diseñadores de Armstrong Mike Eatough y Barry Hart crearon la primera motocicleta que utiliza un cuadro de fibra de carbono para competir en carreras de Grand Prix. [4]

El motor de la motocicleta está suspendido de una sola columna vertebral. La columna vertebral puede ser una estructura sólida.

El motor de la motocicleta está sujeto en una única cuna con una única columna.

Ejemplos

El motor de la motocicleta está alojado en una cuna doble con una sola columna y un solo tubo inferior.

El motor de la motocicleta se mantiene en su lugar dentro de un par de soportes separados. El chasis Norton Featherbed era el ejemplo clásico, pero muchos chasis "dúplex" en realidad tienen una sola columna debajo del tanque.

También llamado viga o doble viga , dos vigas envuelven el motor para unir la pipa de dirección y el brazo oscilante en la distancia más corta posible para una mejor rigidez. Las vigas suelen estar hechas de metal prensado (acero/aluminio). El bastidor enrejado emplea el mismo concepto, pero utiliza elementos soldados para formar un enrejado en lugar de metal prensado.

A Antonio Cobas se le atribuye el mérito de haber sido pionero en el diseño del moderno chasis perimetral de aluminio que se utiliza actualmente en muchas motocicletas de competición y de producción modernas. [7] En 1982, Cobas desarrolló un chasis de doble viga de aluminio más resistente y ligero para sustituir a los bastidores de acero. [7] La tecnología fue copiada por los principales fabricantes de motocicletas y, en la década de 1990, todos los equipos de carreras más importantes en las competiciones de Gran Premio utilizaban el diseño de bastidor de aluminio iniciado por Cobas. [8]

El bastidor se prensa o se estampa a partir de chapa metálica para formar un semimonocasco tipo automóvil . Uno de los primeros ejemplos fue la motocicleta de 965 cc producida por Louis Janoir en 1920, que utilizó acero prensado para el bastidor, el brazo oscilante trasero y las horquillas delanteras. El bastidor puede estar completamente prensado (Ariel Arrow) o puede tener solo una sección trasera prensada conectada al tubo de dirección mediante una columna tubular de acero convencional (Honda Super Cub). Tanto la Super Cub como la Arrow también tienen horquillas de acero prensado, en lugar de las horquillas telescópicas convencionales .

Más común en el mundo del automóvil, el chasis monocasco está formado por una estructura donde las cargas se sustentan a través de su revestimiento externo. En las motocicletas se utilizan casi exclusivamente en las motos de competición.

En la década de 1920, el industrial e ingeniero francés Georges Roy intentó mejorar los chasis de las motocicletas de inspiración ciclista de la época, que carecían de rigidez, lo que limitaba su manejo y, por lo tanto, su rendimiento. Solicitó una patente en 1926 y, en el Salón del Automóvil de París de 1929, presentó su nueva motocicleta, la Majestic 1930 de estilo Art Déco. Su nuevo tipo de carrocería monocasco resolvió los problemas que había abordado y, junto con una mejor rigidez, cumplía una doble función, ya que el chasis y la carrocería proporcionaban cierta protección contra los elementos. En sentido estricto, era más bien una semimonocasco, ya que utilizaba un chasis de acero prensado de sección cuadrada con dos rieles laterales remachados entre sí mediante travesaños, junto con paneles de piso y mamparos traseros y delanteros. [12]

En la década de 1950, Piatti fabricó un scooter ligero con una carcasa hueca monocasco de chapa de acero soldada entre sí, en la que se instalaban el motor y la transmisión desde abajo. La máquina podía inclinarse hacia un lado y apoyarse sobre los estribos atornillados para acceder a los elementos mecánicos. [13]

El fabricante español Ossa desarrolló una motocicleta con chasis monocasco para la temporada de carreras de motos del Gran Premio de 1967. [14] Aunque la Ossa monocilíndrica tenía 20 caballos de fuerza (15 kW) menos que sus rivales, era 45 libras (20 kg) más ligera y su chasis monocasco era mucho más rígido que los chasis de motocicletas convencionales, lo que le otorgaba una agilidad superior en la pista de carreras. [14] Ossa ganó cuatro carreras de Grandes Premios con la motocicleta monocasco antes de que su piloto muriera después de un accidente durante el evento de 250 cc en el TT de la Isla de Man de 1970 , lo que provocó que la fábrica de Ossa se retirara de la competencia de Grandes Premios . [14]

Diseñadores notables como Eric Offenstadt y Dan Hanebrink crearon diseños monocasco únicos para carreras a principios de la década de 1970. [15] El evento F750 en las carreras TT de la Isla de Man de 1973 fue ganado por Peter Williams en la John Player Special con marco monocasco que ayudó a diseñar basándose en Norton Commando . [16] [17] Honda también experimentó con la NR500 , una motocicleta de carreras monocasco de Grand Prix en 1979. [ 18] La motocicleta tenía otras características innovadoras, incluido un motor con cilindros de forma ovalada, y finalmente sucumbió a los problemas asociados con el intento de desarrollar demasiadas tecnologías nuevas a la vez. En 1987, John Britten desarrolló la Aero-D One, con un chasis monocasco compuesto que pesaba solo 12 kg (26 lb). [19]

En 2000, Kawasaki utilizó por primera vez un chasis monocasco de aluminio en una motocicleta de producción en serie: la ZX-12R [20] , su emblemática motocicleta deportiva de producción en serie destinada a ser la motocicleta de producción en serie más rápida . En 2000, Cycle World la describió como una "columna vertebral monocasco... una única viga de gran diámetro" y "fabricada a partir de una combinación de piezas fundidas y estampaciones de chapa metálica". [21]

Los cuadros de bicicleta de fibra de carbono de una sola pieza a veces se describen como monocascos; sin embargo, como la mayoría utiliza componentes para formar una estructura de cuadro (incluso si están moldeados en una sola pieza), [22] estos son cuadros, no monocascos, y la industria de bicicletas a pedales continúa refiriéndose a ellos como conjuntos de cuadros.

Si un cuadro "monocasco" utiliza soportes adicionales, como tubos o largueros, el cuadro se denomina más propiamente "semimonocasco". Un ejemplo es la Norton de carreras semimonocasco de Peter Williams .

Un bastidor enrejado conecta la pipa de dirección al pivote del basculante de la forma más directa posible mediante un tubo de metal dispuesto en un refuerzo triangulado . Utilizando principios de vigas de celosía , un bastidor enrejado se construye típicamente con segmentos tubulares de metal de sección redonda u ovalada que se sueldan entre sí. Un bastidor enrejado bien diseñado debe proporcionar una estructura fuerte y liviana que simplifique la colocación del motor y los componentes, y proporcione un buen acceso para el mantenimiento. Aunque la construcción de un bastidor enrejado requiere un proceso más complicado que, por ejemplo, un bastidor de vigas de aleación, solo requiere una plantilla simple y un soldador competente. No se requiere una gran inversión de capital, por lo que un bastidor enrejado es ideal para un modelo que se puede fabricar en cantidades relativamente pequeñas. Por esta razón, el bastidor enrejado ha encontrado el favor de los fabricantes europeos, y Ducati en particular.

Algunas motocicletas, como la Yamaha TRX850 , tienen chasis híbridos que emplean piezas de fundición de aleación en el área del pivote del basculante. Otra variación es suspender el motor de un chasis enrejado, pero tener el pivote del basculante fundido en la parte trasera del motor.

Para la comodidad del conductor, el motor de una motocicleta se puede montar sobre bujes de goma para aislar la vibración del resto de la máquina. Esta estrategia significa que el motor contribuye poco a la rigidez del chasis y que absorber la vibración en lugar de disiparla puede provocar daños por tensión en el chasis, los tubos de escape y otras piezas. [3]

En cambio, si el motor está montado rígidamente en el bastidor, las vibraciones pasan y se disipan a través de todo el bastidor y del conductor. El montaje rígido permite que el motor contribuya a la rigidez general del bastidor. También es posible montar el basculante directamente en el motor en lugar de en el bastidor, evitando la necesidad de que los miembros del bastidor se extiendan hacia abajo hasta el pivote del basculante. Al aumentar el número de puntos de montaje entre el motor y el bastidor, las vibraciones y la tensión se pueden disipar mejor en el bastidor, creando típicamente un triángulo entre el basculante en la parte trasera, la culata en la parte superior y el área inferior del cárter en la parte delantera. Si un motor montado rígidamente no solo contribuye, sino que es fundamental para la rigidez del bastidor, y es una parte integral del cierre del triángulo o estructura enrejada que transfiere la fuerza desde el cabezal hasta el basculante, hasta el punto de que sin el motor el bastidor se deformaría, el motor se denomina miembro estresado o motor elevado . Compartir la carga entre el motor y el bastidor reduce el peso total de la motocicleta. [3]

Los motores con miembros estresados fueron pioneros al menos desde la Harley-Davidson de carreras de 8 válvulas de 1916, y se incorporaron en la producción de Harley-Davidson Modelo W en 1919. [23] Esto se llamó marco de piedra angular o diamante. [24] [25] La Vincent Serie B Rapide de 1946 fue diseñada con un chasis avanzado, denominado "tour de force para su época", [26] que incluía un motor con miembros estresados. Durante las primeras pruebas de la Kawasaki GPZ900R de 1983 , se incluyeron tubos inferiores gemelos, creando una cuna completa, pero se descubrió que los tubos inferiores soportaban poca carga, por lo que se eliminaron, confiando completamente en la combinación de la columna vertebral de acero y el motor para la rigidez del chasis. [27] Las bicilíndricas de la serie R1100 de BMW de 1994 aliviaron el marco de la tensión por completo, con el motor soportando la carga total desde la horquilla delantera Telelever hasta la trasera Monolever . [28] [29]

La rigidez del cuadro es un problema para los diseñadores de motocicletas, como lo fue para los cuadros de las bicicletas de las que descienden las motocicletas. [30] [31]

Se puede modificar la rigidez de un marco fabricado en fábrica para mejorar las características de manejo. Esto se hace a menudo triangulando el marco de fábrica. [30] [32] La triangulación es una técnica utilizada en muchas aplicaciones de ingeniería para reforzar las estructuras. [33] Sin embargo, hacerlo también puede tener efectos indeseables si sobrecarga otras partes del marco, ya que un marco flexible actúa como un resorte para absorber algunas cargas. [34]

En el siglo XXI, avances como los motores de alta potencia que impulsan neumáticos de alta tracción [35] y componentes de suspensión de mejor rendimiento, especialmente horquillas [36] llevaron a una situación en la que los diseños con mayor rigidez general del cuadro estuvieron disponibles para los consumidores. Los analistas difieren sobre si es deseable una rigidez lateral infinita [36] o si es preferible un grado finito de flexión incorporada [37] [38] .

Si el manejo de la motocicleta no es el adecuado, es importante verificar la deformación de la geometría del chasis de la motocicleta. Esta medición puede ser importante después de un accidente o antes de comprar una motocicleta usada. [ cita requerida ]

es una palabra que se usa a menudo, pero esta fue la primera vez que se construyó un cuadro de fibra de carbono para competir en una categoría de Gran Premio.

Los componentes de suspensión que permiten menos flexión y movimiento incontrolado de las ruedas necesitan menos curitas en forma de movimiento compensatorio en el chasis.

[L]a flexibilidad lateral ahora debe diseñarse intencionalmente en las piezas del chasis para complementar la acción de la suspensión en ángulos de inclinación elevados.

En el sentido estructural, la triangulación se refiere a una técnica utilizada en estructuras de marcos para proporcionar resistencia y soporte adicionales.