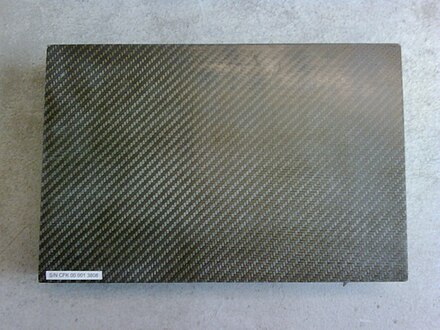

Polímeros reforzados con fibra de carbono ( inglés americano ), polímeros reforzados con fibra de carbono ( inglés Commonwealth ), plásticos reforzados con fibra de carbono , termoplásticos reforzados con fibra de carbono ( CFRP , CRP , CFRTP ), también conocidos como fibra de carbono , compuesto de carbono. , o simplemente carbono , son plásticos reforzados con fibras extremadamente resistentes y ligeros que contienen fibras de carbono . Los CFRP pueden ser costosos de producir, pero se usan comúnmente donde se requiere una alta relación resistencia-peso y rigidez (rigidez), como en el sector aeroespacial, superestructuras de barcos, automoción, ingeniería civil, equipos deportivos y un número cada vez mayor de consumidores y aplicaciones técnicas. [1] [2] [3] [4]

El polímero aglutinante suele ser una resina termoestable como la epoxi , pero a veces se utilizan otros polímeros termoestables o termoplásticos , como el poliéster , el éster vinílico o el nailon. [4] Las propiedades del producto CFRP final pueden verse afectadas por el tipo de aditivos introducidos en la matriz aglutinante (resina). El aditivo más común es la sílice , pero se pueden utilizar otros aditivos como caucho y nanotubos de carbono .

La fibra de carbono a veces se denomina polímero reforzado con grafito o polímero reforzado con fibra de grafito ( el GFRP es menos común, ya que choca con el polímero reforzado con (fibra) de vidrio ).

Los CFRP son materiales compuestos . En este caso el composite consta de dos partes: una matriz y un refuerzo. En CFRP el refuerzo es fibra de carbono, que proporciona su resistencia. La matriz suele ser un plástico termoendurecible, como una resina de poliéster, para unir los refuerzos. [5] Debido a que los CFRP constan de dos elementos distintos, las propiedades del material dependen de estos dos elementos.

El refuerzo le da a los CFRP su resistencia y rigidez, medidas por tensión y módulo elástico respectivamente. A diferencia de los materiales isotrópicos como el acero y el aluminio, los CFRP tienen propiedades de resistencia direccional. Las propiedades de un CFRP dependen de la disposición de la fibra de carbono y de la proporción de fibras de carbono en relación con el polímero. [6] Las dos ecuaciones diferentes que rigen el módulo elástico neto de los materiales compuestos utilizando las propiedades de las fibras de carbono y la matriz polimérica también se pueden aplicar a los plásticos reforzados con fibra de carbono. [7] La ecuación:

es válido para materiales compuestos con las fibras orientadas en la dirección de la carga aplicada. es el módulo total del compuesto, y son las fracciones de volumen de la matriz y la fibra, respectivamente, en el compuesto, y son los módulos elásticos de la matriz y las fibras, respectivamente. [7] El otro caso extremo del módulo elástico del compuesto con las fibras orientadas transversalmente a la carga aplicada se puede encontrar usando la ecuación: [7]

La tenacidad a la fractura de los plásticos reforzados con fibra de carbono se rige por los mecanismos: 1) desunión entre la fibra de carbono y la matriz polimérica, 2) extracción de la fibra y 3) delaminación entre las láminas de CFRP. [8] Los CFRP típicos a base de epoxi prácticamente no exhiben plasticidad, con menos del 0,5% de tensión hasta el fallo. Aunque los CFRP con epoxi tienen alta resistencia y módulo elástico, la mecánica de fractura frágil presenta desafíos únicos para los ingenieros en la detección de fallas, ya que las fallas ocurren de manera catastrófica. [8] Como tal, los esfuerzos recientes para endurecer los CFRP incluyen la modificación del material epoxi existente y la búsqueda de una matriz polimérica alternativa. Uno de esos materiales muy prometedores es el PEEK , que exhibe una tenacidad de un orden de magnitud mayor con un módulo elástico y una resistencia a la tracción similares. [8] Sin embargo, PEEK es mucho más difícil de procesar y más caro. [8]

A pesar de sus altas relaciones iniciales resistencia-peso, una limitación del diseño de los CFRP es la falta de un límite de fatiga definible . Esto significa, teóricamente, que no se puede descartar el fallo del ciclo de tensión. Si bien el acero y muchos otros metales y aleaciones estructurales tienen límites estimables de fatiga o resistencia, los complejos modos de falla de los compuestos significan que las propiedades de falla por fatiga de los CFRP son difíciles de predecir y diseñar. Como resultado, cuando se utilizan CFRP para aplicaciones críticas de carga cíclica, es posible que los ingenieros necesiten diseñar con márgenes de seguridad de resistencia considerables para proporcionar una confiabilidad adecuada de los componentes durante su vida útil.

Los efectos ambientales, como la temperatura y la humedad, pueden tener efectos profundos en los compuestos a base de polímeros, incluida la mayoría de los CFRP. Si bien los CFRP demuestran una excelente resistencia a la corrosión, el efecto de la humedad en amplios rangos de temperaturas puede provocar la degradación de las propiedades mecánicas de los CFRP, particularmente en la interfaz matriz-fibra. [9] Si bien las fibras de carbono en sí no se ven afectadas por la humedad que se difunde en el material, la humedad plastifica la matriz polimérica. [8] Esto condujo a cambios significativos en las propiedades que están influenciadas predominantemente por la matriz en los CFRP, como las propiedades de compresión, corte interlaminar y de impacto. [10] La matriz epoxi utilizada para las aspas del ventilador del motor está diseñada para ser impermeable al combustible para aviones, la lubricación y el agua de lluvia, y se aplica pintura externa en las piezas compuestas para minimizar el daño causado por la luz ultravioleta. [8] [11]

Las fibras de carbono pueden causar corrosión galvánica cuando las piezas de CRP se unen a aluminio o acero dulce, pero no a acero inoxidable o titanio. [12]

Los plásticos reforzados con fibra de carbono son muy difíciles de mecanizar y provocan un desgaste significativo de las herramientas. El desgaste de la herramienta en el mecanizado de CFRP depende de la orientación de la fibra y de la condición de mecanizado del proceso de corte. Para reducir el desgaste de las herramientas, se utilizan varios tipos de herramientas recubiertas en el mecanizado de CFRP y pilas de metal CFRP. [1]

El elemento principal de los CFRP es un filamento de carbono ; éste se produce a partir de un polímero precursor como el poliacrilonitrilo (PAN), el rayón o la brea de petróleo . Para los polímeros sintéticos como el PAN o el rayón, el precursor se hila primero en hilos de filamento, utilizando procesos químicos y mecánicos para alinear inicialmente las cadenas de polímero de manera de mejorar las propiedades físicas finales de la fibra de carbono completa. Las composiciones de los precursores y los procesos mecánicos utilizados durante la hilatura de hilos de filamentos pueden variar entre los fabricantes. Después del estirado o hilado, los hilos de filamentos de polímero se calientan para eliminar los átomos que no son de carbono ( carbonización ), produciendo la fibra de carbono final. Los hilos de filamentos de fibras de carbono pueden tratarse adicionalmente para mejorar las cualidades de manejo y luego enrollarse en bobinas . [13] A partir de estas fibras, se crea una lámina unidireccional. Estas láminas se superponen entre sí en una disposición casi isotrópica, por ejemplo, 0°, +60° o -60° entre sí.

A partir de la fibra elemental se puede crear una lámina tejida bidireccional, es decir, una sarga con tejido 2/2. El proceso mediante el cual se fabrican la mayoría de los CFRP varía según la pieza que se crea, el acabado (brillo exterior) requerido y la cantidad de piezas que se producirán. Además, la elección de la matriz puede tener un profundo efecto en las propiedades del composite acabado. [14]

Muchas piezas de CFRP se crean con una sola capa de tejido de carbono respaldada con fibra de vidrio. [15] Se utiliza una herramienta llamada pistola cortadora para crear rápidamente estas piezas compuestas. Una vez que se crea una capa delgada a partir de fibra de carbono, la pistola cortadora corta rollos de fibra de vidrio en trozos cortos y rocía resina al mismo tiempo, de modo que la fibra de vidrio y la resina se mezclan en el acto. [16] La resina es una mezcla externa, en la que el endurecedor y la resina se rocían por separado, o una mezcla interna, que requiere limpieza después de cada uso. Los métodos de fabricación pueden incluir lo siguiente:

Un método para producir piezas de CFRP es colocar capas de tela de fibra de carbono en un molde con la forma del producto final. La alineación y el tejido de las fibras de la tela se eligen para optimizar las propiedades de resistencia y rigidez del material resultante. Luego, el molde se llena con epoxi y se calienta o se cura al aire. La pieza resultante es muy resistente a la corrosión, rígida y fuerte para su peso. Las piezas utilizadas en áreas menos críticas se fabrican colocando tela sobre un molde, con epoxi preimpregnado en las fibras (también conocido como preimpregnado ) o "pintado" sobre él. Las piezas de alto rendimiento que utilizan moldes individuales a menudo se envasan al vacío y/o se curan en autoclave , porque incluso las pequeñas burbujas de aire en el material reducirán la resistencia. Una alternativa al método del autoclave es utilizar presión interna mediante vejigas de aire inflables o espuma EPS dentro de la fibra de carbono laminada no curada.

Para piezas sencillas de las que se necesitan relativamente pocas copias (1 o 2 por día), se puede utilizar una bolsa de vacío . Un molde de fibra de vidrio, fibra de carbono o aluminio se pule y encera, y se le aplica un agente desmoldante antes de aplicar la tela y la resina, y se aplica el vacío y se deja a un lado para permitir que la pieza se cure (endurezca). Hay tres formas de aplicar la resina a la tela en un molde al vacío.

El primer método es manual y se llama laminado húmedo, donde la resina de dos partes se mezcla y se aplica antes de colocarla en el molde y colocarla en la bolsa. El otro se hace por infusión, donde la tela seca y el molde se colocan dentro de la bolsa mientras el vacío tira la resina a través de un pequeño tubo hacia la bolsa, luego a través de un tubo con agujeros o algo similar para esparcir uniformemente la resina por toda la tela. . El telar de alambre funciona perfectamente para un tubo que requiere agujeros dentro de la bolsa. Ambos métodos de aplicación de resina requieren trabajo manual para esparcir la resina de manera uniforme y lograr un acabado brillante con poros muy pequeños.

Un tercer método de construcción de materiales compuestos se conoce como colocación en seco. En este caso, el material de fibra de carbono ya está impregnado con resina (preimpregnado) y se aplica al molde de forma similar a una película adhesiva. Luego, el conjunto se coloca al vacío para curar. El método de colocación en seco tiene la menor cantidad de desperdicio de resina y puede lograr construcciones más ligeras que la colocación en húmedo. Además, debido a que es más difícil purgar cantidades mayores de resina con métodos de colocación en húmedo, las piezas preimpregnadas generalmente tienen menos poros. La eliminación de poros con cantidades mínimas de resina generalmente requiere el uso de presiones de autoclave para purgar los gases residuales.

Un método más rápido utiliza un molde de compresión , también conocido comúnmente como forjado de fibra de carbono. Se trata de un molde de dos (macho y hembra) o de varias piezas, normalmente hecho de aluminio o acero y, más recientemente, de plástico impreso en 3D. Los componentes del molde se presionan junto con la tela y la resina cargadas en la cavidad interior que finalmente se convierte en el componente deseado. El beneficio es la velocidad de todo el proceso. Algunos fabricantes de automóviles, como BMW, afirmaron que podían ciclar una pieza nueva cada 80 segundos. Sin embargo, esta técnica tiene un coste inicial muy elevado ya que los moldes requieren un mecanizado CNC de altísima precisión.

Para formas difíciles o complicadas, se puede utilizar una bobinadora de filamentos para fabricar piezas de CFRP enrollando los filamentos alrededor de un mandril o un núcleo.

Las solicitudes de CFRP incluyen lo siguiente:

.jpg/440px-F-WWCF_A350_LBG_SIAE_2015_(18953559366).jpg)

El Airbus A350 XWB está construido con un 52% de CFRP [17] , incluidos los largueros de las alas y los componentes del fuselaje, superando al Boeing 787 Dreamliner , por ser el avión con la mayor proporción de peso de CFRP, que es del 50%. [18] Este fue uno de los primeros aviones comerciales en tener largueros de ala hechos de materiales compuestos. El Airbus A380 fue uno de los primeros aviones comerciales en tener una caja de ala central hecha de CFRP; es el primero en tener una sección transversal de ala de contorno suave en lugar de que las alas estén divididas en secciones. Esta sección transversal continua y fluida optimiza la eficiencia aerodinámica. [ cita necesaria ] Además, el borde de fuga, junto con el mamparo trasero, el empenaje y el fuselaje sin presurización están hechos de CFRP. [19] Sin embargo, muchos retrasos han retrasado las fechas de entrega de los pedidos debido a problemas con la fabricación de estas piezas. Muchas aeronaves que utilizan CFRP han experimentado retrasos en las fechas de entrega debido a los procesos relativamente nuevos utilizados para fabricar componentes de CFRP, mientras que las estructuras metálicas se han estudiado y utilizado en las estructuras de los aviones durante décadas y los procesos se conocen relativamente bien. Un problema recurrente es el seguimiento del envejecimiento estructural, para el cual se investigan constantemente nuevos métodos, debido a la inusual naturaleza anisotrópica y multimaterial de los CFRP. [20]

En 1968, un conjunto de ventilador Hyfil de fibra de carbono estaba en servicio en el Rolls-Royce Conways de los Vickers VC10 operados por BOAC . [21]

Los diseñadores y fabricantes de aviones especializados Scaled Composites han hecho un uso extensivo de CFRP en toda su gama de diseños, incluida la primera nave espacial privada con tripulación, Spaceship One . Los CFRP se utilizan ampliamente en microvehículos aéreos (MAV) debido a su alta relación resistencia-peso.

Los CFRP se utilizan ampliamente en las carreras de automóviles de alta gama. [22] El alto costo de la fibra de carbono se ve mitigado por la insuperable relación resistencia-peso del material, y el bajo peso es esencial para las carreras de automóviles de alto rendimiento. Los fabricantes de autos de carreras también han desarrollado métodos para dar resistencia a las piezas de fibra de carbono en una dirección determinada, haciéndolas fuertes en la dirección de soporte de carga, pero débiles en direcciones donde se colocaría poca o ninguna carga sobre el miembro. Por el contrario, los fabricantes desarrollaron tejidos de fibra de carbono omnidireccionales que aplican fuerza en todas las direcciones. Este tipo de conjunto de fibra de carbono se utiliza más ampliamente en el conjunto de chasis monocasco de "celda de seguridad" de los autos de carreras de alto rendimiento. McLaren introdujo el primer chasis monocasco de fibra de carbono en la Fórmula Uno en la temporada 1981. Fue diseñado por John Barnard y fue ampliamente copiado en las siguientes temporadas por otros equipos de F1 debido a la rigidez extra que aportaba al chasis de los coches. [23]

Muchos superdeportivos de las últimas décadas han incorporado ampliamente CFRP en su fabricación, utilizándolos para sus chasis monocasco y otros componentes. [24] Ya en 1971, el Citroën SM ofrecía opcionalmente llantas ligeras de fibra de carbono. [25] [26]

El uso del material ha sido adoptado más fácilmente por fabricantes de bajo volumen que lo utilizaron principalmente para crear paneles de carrocería para algunos de sus automóviles de alta gama debido a su mayor resistencia y menor peso en comparación con el polímero reforzado con vidrio que usaron para el la mayoría de sus productos.

Los CFRP se han convertido en un material notable en aplicaciones de ingeniería estructural . Los CFRP, estudiados en un contexto académico en cuanto a sus beneficios potenciales en la construcción, también han demostrado ser rentables en una serie de aplicaciones de campo para fortalecer estructuras de concreto, mampostería, acero, hierro fundido y madera. Su uso en la industria puede ser para modernizar una estructura existente o como material de refuerzo (o pretensado) alternativo en lugar del acero desde el inicio de un proyecto.

La modernización se ha convertido en el uso cada vez más dominante del material en la ingeniería civil, y las aplicaciones incluyen el aumento de la capacidad de carga de estructuras antiguas (como puentes) que fueron diseñadas para tolerar cargas de servicio mucho más bajas que las que experimentan hoy en día, la modernización sísmica y la reparación de estructuras dañadas. La modernización es popular en muchos casos ya que el costo de reemplazar la estructura deficiente puede exceder en gran medida el costo de fortalecerla con CFRP. [27]

Aplicado a estructuras de hormigón armado para flexión, el uso de CFRP generalmente tiene un gran impacto en la resistencia (no es raro duplicar o más la resistencia de la sección), pero solo aumenta moderadamente la rigidez (tan solo un 10%). Esto se debe a que el material utilizado en dichas aplicaciones suele ser muy resistente (p. ej., resistencia máxima a la tracción de 3 GPa , más de 10 veces el acero dulce) pero no particularmente rígido (lo típico es de 150 a 250 GPa, un poco menos que el acero). Como consecuencia de ello, sólo se utilizan pequeñas secciones transversales del material. Áreas pequeñas de material de muy alta resistencia pero rigidez moderada aumentarán significativamente la resistencia, pero no la rigidez.

Los CFRP también se pueden utilizar para mejorar la resistencia al corte del hormigón armado envolviendo telas o fibras alrededor de la sección que se va a reforzar. Envolver secciones (como puentes o columnas de edificios) también puede mejorar la ductilidad de la sección, aumentando en gran medida la resistencia al colapso bajo carga sísmica. Esta "adaptación sísmica" es la principal aplicación en zonas propensas a terremotos, ya que es mucho más económica que los métodos alternativos.

Si una columna es circular (o casi) también se consigue un aumento de la capacidad axial mediante envoltura. En esta aplicación, el confinamiento de la envoltura de CFRP mejora la resistencia a la compresión del hormigón. Sin embargo, aunque se logran grandes aumentos en la carga de colapso último, el hormigón se agrietará sólo con una carga ligeramente mayor, lo que significa que esta aplicación sólo se utiliza ocasionalmente. El CFRP especializado de módulo ultra alto (con un módulo de tracción de 420 GPa o más) es uno de los pocos métodos prácticos para fortalecer vigas de hierro fundido. En uso típico, se une al ala de tracción de la sección, lo que aumenta la rigidez de la sección y reduce el eje neutro , reduciendo así en gran medida la tensión máxima de tracción en el hierro fundido.

En los Estados Unidos, las tuberías cilíndricas de hormigón pretensado (PCCP) representan la gran mayoría de las tuberías principales de transmisión de agua. Debido a sus grandes diámetros, los fallos de los PCCP suelen ser catastróficos y afectan a grandes poblaciones. Se instalaron aproximadamente 19.000 millas (31.000 km) de PCCP entre 1940 y 2006. Se ha atribuido a la corrosión en forma de fragilización por hidrógeno el deterioro gradual de los cables pretensados en muchas líneas de PCCP. Durante la última década, los CFRP se han utilizado para revestir internamente el PCCP, lo que ha dado como resultado un sistema de fortalecimiento totalmente estructural. Dentro de una línea de PCCP, el revestimiento de CFRP actúa como una barrera que controla el nivel de tensión que experimenta el cilindro de acero en la tubería principal. El revestimiento compuesto permite que el cilindro de acero funcione dentro de su rango elástico, para garantizar que se mantenga el rendimiento a largo plazo de la tubería. Los diseños de revestimiento de CFRP se basan en la compatibilidad de deformaciones entre el revestimiento y la tubería principal. [28]

Los CFRP son materiales más costosos que sus homólogos comúnmente utilizados en la industria de la construcción, los polímeros reforzados con fibra de vidrio (GFRP) y los polímeros reforzados con fibra de aramida (AFRP), aunque, en general, se considera que los CFRP tienen propiedades superiores. Se siguen realizando muchas investigaciones sobre el uso de CFRP tanto para modernizaciones como como alternativa al acero como materiales de refuerzo o pretensado. El costo sigue siendo un problema y aún persisten dudas sobre la durabilidad a largo plazo. Algunos están preocupados por la naturaleza frágil de los CFRP, en contraste con la ductilidad del acero. Aunque los códigos de diseño han sido elaborados por instituciones como el American Concrete Institute, sigue habiendo algunas dudas entre la comunidad de ingenieros sobre la implementación de estos materiales alternativos. En parte, esto se debe a la falta de estandarización y a la naturaleza patentada de las combinaciones de fibra y resina en el mercado.

Las fibras de carbono se utilizan para la fabricación de microelectrodos de fibra de carbono . En esta aplicación, normalmente se sella una única fibra de carbono con un diámetro de 5 a 7 μm en un capilar de vidrio. [29] En la punta, el capilar se sella con epoxi y se pule para hacer un microelectrodo de disco de fibra de carbono o la fibra se corta a una longitud de 75 a 150 μm para hacer un electrodo cilíndrico de fibra de carbono. Los microelectrodos de fibra de carbono se utilizan en amperometría o voltamperometría cíclica de barrido rápido para la detección de señales bioquímicas.

Los CFRP ahora se utilizan ampliamente en equipos deportivos como raquetas de squash, tenis y bádminton, palos de cometas deportivas , flechas de alta calidad, palos de hockey, cañas de pescar, tablas de surf , aletas de natación de alta gama y cascos de remo . Los atletas amputados como Jonnie Peacock utilizan palas de fibra de carbono para correr. Se utiliza como placa de caña en algunas zapatillas de baloncesto para mantener el pie estable, generalmente a lo largo del zapato justo por encima de la suela y queda expuesta en algunas áreas, generalmente en el arco.

De manera controvertida, en 2006, jugadores de alto perfil, incluidos Ricky Ponting y Michael Hussey, introdujeron y utilizaron en partidos competitivos bates de críquet con una fina capa de fibra de carbono en la parte posterior . Se afirmó que la fibra de carbono simplemente aumentaba la durabilidad de los bates, pero la ICC la prohibió en todos los partidos de primera clase en 2007. [30]

Un cuadro de bicicleta de CFRP pesa menos que uno de acero, aluminio o titanio que tenga la misma resistencia. El tipo y la orientación del tejido de fibra de carbono se pueden diseñar para maximizar la rigidez en las direcciones requeridas. Los cuadros se pueden ajustar para adaptarse a diferentes estilos de conducción: los eventos de velocidad requieren cuadros más rígidos, mientras que los eventos de resistencia pueden requerir cuadros más flexibles para la comodidad del ciclista durante períodos más largos. [31] La variedad de formas en las que se puede construir ha aumentado aún más la rigidez y también ha permitido secciones de tubo aerodinámicas . Las horquillas de CFRP , incluidas las coronas y los tubos de dirección de las horquillas de suspensión, los manillares , las tijas de sillín y las bielas , se están volviendo más comunes en bicicletas de precio medio y alto. Las llantas de CFRP siguen siendo caras, pero su estabilidad en comparación con las de aluminio reduce la necesidad de reajustar una rueda y la masa reducida reduce el momento de inercia de la rueda. Los radios CFRP son raros y la mayoría de los juegos de ruedas de carbono conservan los radios tradicionales de acero inoxidable. Los CFRP también aparecen cada vez más en otros componentes, como piezas de desviadores, palancas y cuerpos de frenos y cambios, soportes de piñones de cassette, varillajes de suspensión, rotores de frenos de disco, pedales, suelas de zapatos y rieles de sillín. Aunque son fuertes y livianos, los impactos, el exceso de torsión o la instalación incorrecta de los componentes de CFRP han provocado grietas y fallas, que pueden ser difíciles o imposibles de reparar. [32] [33]

La resistencia al fuego de los polímeros y los compuestos termoestables mejora significativamente si se moldea una capa delgada de fibras de carbono cerca de la superficie porque una capa densa y compacta de fibras de carbono refleja eficientemente el calor. [34]

Los CFRP se utilizan en un número cada vez mayor de productos de alta gama que requieren rigidez y bajo peso, entre los que se incluyen:

Los CFRP tienen una larga vida útil cuando se protegen del sol. Cuando llega el momento de desmantelar los CFRP, no pueden fundirse en el aire como muchos metales. Cuando están libres de vinilo (PVC o cloruro de polivinilo ) y otros polímeros halogenados, los CFRP se pueden descomponer térmicamente mediante despolimerización térmica en un ambiente libre de oxígeno. Esto se puede lograr en una refinería en un proceso de un solo paso. Entonces es posible capturar y reutilizar el carbono y los monómeros. Los CFRP también se pueden moler o triturar a baja temperatura para recuperar la fibra de carbono; sin embargo, este proceso acorta drásticamente las fibras. Al igual que ocurre con el papel reciclado , las fibras acortadas hacen que el material reciclado sea más débil que el material original. Todavía hay muchas aplicaciones industriales que no necesitan la resistencia del refuerzo de fibra de carbono en toda su longitud. Por ejemplo, la fibra de carbono recuperada cortada se puede utilizar en productos electrónicos de consumo, como computadoras portátiles. Proporciona un excelente refuerzo de los polímeros utilizados incluso si carece de la relación resistencia-peso de un componente aeroespacial.

En 2009, Zyvex Technologies introdujo preimpregnados de carbono y epoxi reforzados con nanotubos de carbono . [40] El polímero reforzado con nanotubos de carbono (CNRP) es varias veces más fuerte y resistente que los CFRP típicos y se utiliza en el Lockheed Martin F-35 Lightning II como material estructural para aviones. [41] El CNRP todavía utiliza fibra de carbono como refuerzo principal, [42] pero la matriz de unión es un epoxi relleno de nanotubos de carbono. [43]

{{cite web}}: CS1 maint: unfit URL (link)