Un herrero es un orfebre que crea objetos principalmente a partir de hierro o acero forjado , pero a veces a partir de otros metales, forjando el metal , utilizando herramientas para martillar, doblar y cortar (cf. hojalatero ). Los herreros producen objetos como portones, rejas, barandillas, artefactos de iluminación, muebles, esculturas, herramientas, implementos agrícolas, artículos decorativos y religiosos, utensilios de cocina y armas. Existía una distinción histórica entre el trabajo pesado del herrero y la operación más delicada de un herrero , que generalmente trabajaba en oro , plata , peltre o los acabados de acero fino. [1] El lugar donde trabaja un herrero se denomina indistintamente herrería , fragua o herrería .

Si bien hay muchas personas que trabajan con metal como herradores , carreteros y armeros , en épocas anteriores el herrero tenía un conocimiento general de cómo fabricar y reparar muchas cosas, desde las armas y armaduras más complejas hasta cosas simples como clavos o longitudes de cadena.

El "negro" en "herrero" se refiere a la escama negra [ cita necesaria ] , una capa de óxidos que se forma en la superficie del metal durante el calentamiento. El origen de herrero es la palabra inglesa antigua smið que significa "herrero", procedente del protogermánico *smiþaz que significa "trabajador calificado". [2]

.jpg/440px-T1.-Ferrer_(26049209744).jpg)

Los herreros trabajan calentando piezas de hierro forjado o acero hasta que el metal se ablanda lo suficiente como para darle forma con herramientas manuales, como un martillo, un yunque y un cincel . El calentamiento generalmente se realiza en una fragua alimentada con propano, gas natural, carbón, carbón vegetal, coque o petróleo.

Algunos herreros modernos también pueden emplear un soplete de oxiacetileno o similar para un calentamiento más localizado. Los métodos de calentamiento por inducción están ganando popularidad entre los herreros modernos.

El color es importante para indicar la temperatura y la trabajabilidad del metal. A medida que el hierro se calienta a temperaturas más altas, primero se ilumina en rojo, luego en naranja, amarillo y finalmente en blanco. El calor ideal para la mayoría de las forjas es el color amarillo anaranjado brillante que indica calor de forja . Debido a que deben poder ver el color brillante del metal, algunos herreros trabajan en condiciones de poca luz y poca luz, pero la mayoría trabaja en condiciones de buena iluminación. La clave es tener una iluminación constante, pero no demasiado brillante. La luz solar directa oscurece los colores.

Las técnicas de forja se pueden dividir a grandes rasgos en forja (a veces llamada "escultura"), soldadura, tratamiento térmico y acabado.

La forja , el proceso que utilizan los herreros para dar forma al metal martillando, se diferencia del mecanizado en que la forja no elimina material. En cambio, el herrero martilla el hierro para darle forma. Incluso las operaciones de punzonado y corte (excepto cuando se recortan residuos) realizadas por los herreros suelen reorganizar el metal alrededor del agujero, en lugar de perforarlo como viruta .

La forja utiliza siete operaciones o técnicas básicas:

Estas operaciones generalmente requieren al menos un martillo y un yunque , pero los herreros también usan otras herramientas y técnicas para realizar trabajos repetitivos o de tamaño irregular.

El estirado alarga el metal reduciendo una o ambas de las otras dos dimensiones. A medida que se reduce la profundidad o se estrecha el ancho, la pieza se alarga o "estira".

Como ejemplo de dibujo, un herrero que hace un cincel podría aplanar una barra cuadrada de acero, alargando el metal, reduciendo su profundidad pero manteniendo constante su ancho.

El dibujo no tiene por qué ser uniforme. Una forma cónica puede resultar como al hacer una cuña o una hoja de cincel para trabajar la madera. Si se estrecha en dos dimensiones, se obtiene un punto.

El dibujo se puede lograr con una variedad de herramientas y métodos. Dos métodos típicos que usan solo martillo y yunque serían martillar el cuerno del yunque y martillar la cara del yunque usando la punta transversal de un martillo.

Otro método para dibujar es utilizar una herramienta llamada batanero , o la punta del martillo, para acelerar el dibujo de una pieza gruesa de metal. (La técnica se llama batanado de la herramienta). El batanado consiste en martillar una serie de muescas con las crestas correspondientes, perpendiculares a la sección larga de la pieza que se está dibujando. El efecto resultante parece algo así como ondas en la parte superior de la pieza. Luego, el herrero gira el martillo para usar la cara plana para martillar la parte superior de las crestas hasta el nivel de la parte inferior de las hendiduras. Esto obliga al metal a crecer en longitud (y ancho si no se controla) mucho más rápido que simplemente martillar con la cara plana del martillo.

Calentar el hierro a un "calor de forja" permite doblarlo como si fuera un metal blando y dúctil , como el cobre o la plata.

El doblado se puede hacer con el martillo sobre el cuerno o el borde del yunque o insertando un tenedor para doblar en el orificio resistente (el orificio cuadrado en la parte superior del yunque), colocando la pieza de trabajo entre las púas del tenedor y doblando. el material hasta el ángulo deseado. Las curvas se pueden rectificar y apretar, o ensanchar, golpeándolas sobre la parte del yunque con la forma adecuada.

Algunos metales son "cortos en caliente", lo que significa que pierden su resistencia a la tracción cuando se calientan. Se vuelven como plastilina : aunque todavía se pueden manipular apretándolos, un intento de estirarlos, incluso doblándolos o retorciéndolos, es probable que se agrieten y se rompan. Esto es un problema para algunos aceros para la fabricación de hojas, que deben trabajarse con cuidado para evitar que se desarrollen grietas ocultas que podrían causar fallas en el futuro. Aunque rara vez se trabaja a mano, el titanio es notablemente corto. Incluso procesos de forja tan comunes como torcer una barra decorativamente son imposibles con él.

Lo perturbador es el proceso de hacer que el metal sea más grueso en una dimensión acortándolo en la otra. Una forma es calentar el extremo de una varilla y luego martillarla como si se clavara un clavo: la varilla se acorta y la parte caliente se ensancha. Una alternativa a martillar el extremo caliente es colocar el extremo caliente sobre el yunque y martillar el extremo frío.

Se puede perforar para crear un patrón decorativo o para hacer un agujero. Por ejemplo, en preparación para hacer un martillo, un herrero haría un agujero en una barra pesada o varilla para el mango del martillo. El punzonado no se limita a depresiones y agujeros. También incluye cortar, hender y derivar, todo hecho con un cincel.

Los cinco procesos básicos de forjado a menudo se combinan para producir y refinar las formas necesarias para los productos terminados. Por ejemplo, para crear una cabeza de martillo con punta cruzada, un herrero comenzaría con una barra aproximadamente del diámetro de la cara del martillo: el orificio del mango se perforaría y se ensancharía (se ensancharía insertando o pasando una herramienta más grande a través de él), la cabeza Se cortaría (se perforaría, pero con una cuña), se dibujaría la polla en forma de cuña y se vestiría la cara con un volcado.

Al igual que con la fabricación de un cincel, dado que se alarga mediante el dibujo, también tenderá a extenderse a lo ancho. Por lo tanto, un herrero frecuentemente giraba el futuro cincel de lado y lo martillaba hacia abajo, volcándolo, para verificar la extensión y mantener el metal en el ancho correcto.

O, si un herrero necesitaba hacer una curva de 90 grados en una barra y quería una esquina afilada en el exterior de la curva, comenzaría martillando un extremo sin soporte para hacer la curva. Luego, para "engordar" el radio exterior de la curva, sería necesario empujar uno o ambos brazos de la curva hacia atrás para llenar el radio exterior de la curva. Entonces martillaban los extremos de la culata en la curva, "trastornándola" en el punto de la curva. Luego revestirían la curva dibujando los lados de la curva para mantener el grosor correcto. El martilleo continuaría, trastornando y luego dibujando, hasta que la curva tuviera la forma adecuada. En la operación principal fue el doblez, pero el dibujo y el recalcado se hacen para afinar la forma.

La soldadura es la unión de un tipo de metal igual o similar.

Un herrero moderno tiene una variedad de opciones y herramientas para lograrlo. Los tipos básicos de soldadura comúnmente empleados en un taller moderno incluyen la soldadura por forja tradicional , así como los métodos modernos, que incluyen la soldadura con oxiacetileno y por arco .

En la soldadura de forja las piezas a unir se calientan a lo que generalmente se denomina calor de soldadura . En el caso del acero dulce, la mayoría de los herreros juzgan esta temperatura por el color: el metal brilla con un color amarillo o blanco intenso. A esta temperatura el acero está casi fundido.

Cualquier material extraño en la soldadura, como los óxidos o las "incrustaciones" que normalmente se forman en el incendio, puede debilitarla y provocar que falle. Por tanto, las superficies de contacto a unir deben mantenerse limpias. Para ello un herrero se asegura de que el fuego sea reductor: un fuego donde, en el corazón, hay mucho calor y muy poco oxígeno. El herrero también da forma cuidadosamente a las caras coincidentes de modo que, cuando se unen, el material extraño salga al unirse el metal. Para limpiar las caras, protegerlas de la oxidación y proporcionar un medio para sacar materiales extraños de la soldadura, el herrero a veces usa fundente, generalmente bórax en polvo, arena de sílice o ambos.

El herrero primero limpia las piezas a unir con un cepillo de alambre y luego las pone al fuego para calentarlas. Con una combinación de dibujo y recalcado, el herrero da forma a las caras de modo que, cuando finalmente se unen, el centro de la soldadura se conecta primero y la conexión se extiende hacia afuera bajo los golpes del martillo, expulsando el fundente (si se usa) y el material extraño.

El metal preparado vuelve al fuego, se acerca al calor de soldadura, se retira del fuego y se cepilla. A veces se aplica fundente, que evita que el oxígeno llegue y queme el metal durante la forja, y se devuelve al fuego. El herrero ahora observa atentamente para evitar el sobrecalentamiento del metal. Esto presenta cierto desafío porque, para ver el color del metal, el herrero debe retirarlo del fuego, exponiéndolo al aire, que puede oxidarlo rápidamente. De modo que el herrero podría sondear el fuego con un trozo de alambre de acero, pinchando ligeramente las caras coincidentes. Cuando el extremo del cable se pega al metal, está a la temperatura adecuada (se forma una pequeña soldadura donde el cable toca la cara de contacto, por lo que se pega). El herrero comúnmente coloca el metal en el fuego para poder verlo sin permitir que el aire circundante entre en contacto con la superficie. (Tenga en cuenta que los herreros no siempre usan fundente, especialmente en el Reino Unido). Ahora el herrero se mueve con un propósito rápido, llevando rápidamente el metal del fuego al yunque y juntando las caras acopladas. Unos cuantos golpes ligeros de martillo hacen que las caras acopladas entren en contacto completo y exprimen el fundente y, finalmente, el herrero devuelve el trabajo al fuego. La soldadura comienza con los machos, pero a menudo la unión es débil e incompleta, por lo que el herrero recalienta la unión a la temperatura de soldadura y trabaja la soldadura con golpes ligeros para "fijar" la soldadura y finalmente darle la forma.

Dependiendo del uso que se le vaya a dar a la pieza, un herrero podrá acabarla de varias formas:

Una variedad de tratamientos y acabados pueden inhibir la oxidación y mejorar o cambiar la apariencia de la pieza. Un herrero experimentado selecciona el acabado en función del metal y del uso previsto del artículo. Los acabados incluyen (entre otros): pintura, barniz, pavonado , dorado , aceite y cera.

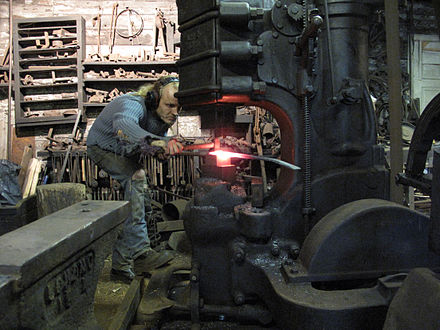

El delantero de un herrero es un asistente (frecuentemente un aprendiz ) cuyo trabajo consiste en blandir un gran mazo en operaciones de forja pesada, según las indicaciones del herrero. En la práctica, el herrero sostiene el hierro caliente sobre el yunque (con unas tenazas) en una mano e indica dónde golpear el hierro golpeándolo con un pequeño martillo en la otra mano. Luego, el delantero asesta un fuerte golpe en el lugar indicado con un mazo. Durante el siglo XX y el siglo XXI, esta función se ha vuelto cada vez más innecesaria y automatizada mediante el uso de martillos de viaje o martillos eléctricos alternativos.

Cuando el mineral de hierro se funde para obtener un metal utilizable, generalmente se alea una cierta cantidad de carbono con el hierro. (El carbón es carbono casi puro). La cantidad de carbono afecta significativamente las propiedades del metal. Si el contenido de carbono es superior al 2%, el metal se llama hierro fundido , porque tiene un punto de fusión relativamente bajo y se funde fácilmente. Sin embargo, es bastante frágil y no se puede falsificar, por lo que no se utiliza para herrería. Si el contenido de carbono está entre 0,25% y 2%, el metal resultante es acero para herramientas , que puede tratarse térmicamente como se analizó anteriormente. Cuando el contenido de carbono es inferior al 0,25%, el metal es " hierro forjado (el hierro forjado no se funde y no puede proceder de este proceso)" o "acero dulce". Los términos nunca son intercambiables. En la época preindustrial, el material elegido por los herreros era el hierro forjado. Este hierro tenía un contenido muy bajo en carbono, y además incluía hasta un 5% de escoria de silicato de hierro vítreo en forma de numerosos largueros muy finos. Este contenido de escoria hacía que el hierro fuera muy duro, le daba una considerable resistencia a la oxidación y permitía que fuera más fácil "soldarlo por forja", proceso en el que el herrero une permanentemente dos piezas de hierro, o una pieza de hierro y una pieza de acero, calentándolos casi hasta alcanzar el calor blanco y golpeándolos juntos. La soldadura de forja es más difícil con el acero dulce moderno, porque suelda en una banda de temperatura más estrecha. La naturaleza fibrosa del hierro forjado requería conocimiento y habilidad para formar adecuadamente cualquier herramienta que estuviera sujeta a tensión. El acero moderno se produce utilizando altos hornos o hornos de arco. El hierro forjado se produjo mediante un proceso que requiere mucha mano de obra llamado pudding , por lo que este material es ahora un producto especializado difícil de encontrar. Los herreros modernos generalmente sustituyen el acero dulce por la fabricación de objetos tradicionalmente de hierro forjado. A veces utilizan hierro puro mediante proceso electrolítico.

Muchos herreros también incorporan materiales como el bronce , el cobre o el latón en productos artísticos. El aluminio y el titanio también se pueden forjar mediante el proceso de herrería. El bronce es una aleación de cobre y estaño , mientras que el latón es una aleación de cobre y zinc . Cada material responde de manera diferente bajo el martillo y debe ser estudiado por separado por el herrero.

El acero con menos de 0,6% de contenido de carbono no puede endurecerse lo suficiente mediante un simple tratamiento térmico para fabricar herramientas útiles de acero endurecido. Por lo tanto, en lo que sigue, el hierro forjado, el acero con bajo contenido de carbono y otras variedades de hierro blando no endurecible se denominan indiscriminadamente simplemente hierro .

En la mitología hindú, Tvastar también conocido como Vishvakarma es el herrero de los devas . Las primeras referencias de Tvastar se pueden encontrar en el Rigveda .

Hefesto (latín: Vulcano ) fue el herrero de los dioses en la mitología griega y romana . Un artesano sumamente hábil cuya forja era un volcán, construyó la mayoría de las armas de los dioses, así como hermosos asistentes para su herrería y una red de pesca de metal de asombrosa complejidad. Era el dios de la metalurgia, el fuego y los artesanos.

En la mitología celta , el papel de Smith lo desempeñan personajes epónimos (sus nombres sí significan 'herrero'): Goibhniu (mitos irlandeses del ciclo Tuatha Dé Danann ) o Gofannon (mitos galeses/el Mabinogion ). Brigid o Brigit, una diosa irlandesa , a veces se describe como la patrona de los herreros. [4]

En la mitología Nart del Cáucaso, el héroe conocido por los osetios como Kurdalægon y los circasianos como Tlepsh es un herrero y hábil artesano cuyas hazañas exhiben rasgos chamánicos , a veces comparables con los de la deidad escandinava Odín . Una de sus mayores hazañas es actuar como una especie de partero del héroe Xamyc, a quien su esposa moribunda, el duende del agua Lady Isp, ha convertido en portador del embrión de su hijo Batraz , quien lo escupe entre sus omóplatos. donde forma un quiste parecido al útero. Kurdalaegon prepara una especie de torre o andamio sobre un baño de enfriamiento para Xamyc y, cuando llega el momento, lanza el quiste para liberar al héroe infantil Batraz como un bebé recién nacido de acero candente , a quien Kurdalægon luego apaga como un recién forjado. espada. [5]

El anglosajón Wayland Smith , conocido en nórdico antiguo como Völundr , es un herrero heroico de la mitología germánica. La Edda poética afirma que forjó hermosos anillos de oro engastados con maravillosas gemas. Fue capturado por el rey Níðuðr , quien lo desjarretó cruelmente y lo encarceló en una isla. Völundr finalmente se vengó matando a los hijos de Níðuðr y fabricando copas con sus cráneos, joyas con sus ojos y un broche con sus dientes. Luego violó a la hija del rey, después de drogarla con cerveza fuerte, y escapó, riéndose, con alas que él mismo había creado, alardeando de haber engendrado un hijo con ella.

Seppo Ilmarinen , el Martillador Eterno, herrero e inventor del Kalevala , es un artífice arquetípico de la mitología finlandesa . [8]

Tubal-Caín se menciona en el libro del Génesis de la Torá como el herrero original.

Ogun , el dios de los herreros, guerreros, cazadores y otros que trabajan con el hierro, es uno del panteón de Orisha tradicionalmente adorado por el pueblo yoruba de Nigeria .

El oro , la plata y el cobre se encuentran en la naturaleza en sus estados nativos , como metales razonablemente puros; los humanos probablemente trabajaron estos metales primero. Todos estos metales son bastante maleables , y el desarrollo inicial de las técnicas de martillado por parte de los humanos se aplicó sin duda a estos metales.

Durante la era Calcolítica y la Edad del Bronce , los humanos en el Medio Oriente aprendieron a fundir , fundir , moldear , remachar y (hasta cierto punto) forjar cobre y bronce. El bronce es una aleación de cobre y aproximadamente entre un 10% y un 20% de estaño . El bronce es superior al cobre simplemente por ser más duro, más resistente a la corrosión y por tener un punto de fusión más bajo (por lo que requiere menos combustible para fundir y fundir). Gran parte del cobre utilizado por el mundo mediterráneo procedía de la isla de Chipre . La mayor parte del estaño procedía de la región de Cornualles de la isla de Gran Bretaña , transportado por comerciantes marítimos fenicios y griegos .

El cobre y el bronce no pueden endurecerse mediante tratamiento térmico, sólo pueden endurecerse mediante trabajo en frío . Para ello, se martilla ligeramente una pieza de bronce durante un largo período de tiempo. El ciclo de tensión localizado provoca el endurecimiento por trabajo al cambiar el tamaño y la forma de los cristales del metal . Luego, el bronce endurecido se puede moler para afilarlo y fabricar herramientas afiladas.

Los relojeros tan recientemente como el siglo XIX utilizaron técnicas de endurecimiento por trabajo para endurecer los dientes de engranajes y trinquetes de latón . Golpear sólo los dientes produjo dientes más duros, con una resistencia al desgaste superior. Por el contrario, el resto del engranaje quedó en un estado más blando y resistente, más capaz de resistir el agrietamiento.

El bronce es lo suficientemente resistente a la corrosión como para que los artefactos de bronce puedan durar miles de años relativamente ilesos. En consecuencia, los museos frecuentemente conservan más ejemplos de trabajos en metal de la Edad del Bronce que ejemplos de artefactos de la Edad del Hierro , mucho más reciente . Los artefactos de hierro enterrados pueden oxidarse por completo en menos de 100 años. Los ejemplos de trabajos de hierro antiguos que aún se conservan son en gran medida la excepción a la norma.

Simultáneamente con la llegada de los caracteres alfabéticos en la Edad del Hierro , los humanos tomaron conciencia del metal hierro . Sin embargo, en épocas anteriores, las cualidades del hierro, a diferencia de las del bronce, no eran generalmente comprendidas. Los artefactos de hierro , compuestos de hierro meteórico , tienen una composición química que contiene hasta un 40% de níquel . Como esta fuente de este hierro es extremadamente rara y fortuita, se puede suponer que se produjo poco desarrollo de las habilidades de herrería propias del hierro. El hecho de que todavía poseamos artefactos de este tipo de hierro meteórico puede atribuirse a los caprichos del clima y a la mayor resistencia a la corrosión que confiere al hierro la presencia de níquel.

Durante la exploración polar (norte) de principios del siglo XX, se descubrió que los inughuit , los inuit del norte de Groenlandia , fabricaban cuchillos de hierro a partir de dos meteoros de níquel-hierro particularmente grandes. [9] Uno de estos meteoros fue llevado a Washington, DC , donde fue remitido a la custodia del Instituto Smithsonian .

Los hititas de Anatolia descubrieron o desarrollaron por primera vez la fundición de minerales de hierro alrededor del año 1500 a.C. Parecen haber mantenido casi un monopolio sobre el conocimiento de la producción de hierro durante varios cientos de años, pero cuando su imperio se derrumbó durante los levantamientos del Mediterráneo oriental alrededor del año 1200 a. C., el conocimiento parece haber escapado en todas direcciones.

En la Ilíada de Homero (que describe la Guerra de Troya y los guerreros griegos y troyanos de la Edad del Bronce ), se dice que la mayoría de las armaduras y armas (espadas y lanzas) eran de bronce. Sin embargo, el hierro no es desconocido, ya que las puntas de flecha se describen como hierro y una "bola de hierro" figura como premio otorgado por ganar una competencia. Los acontecimientos descritos probablemente ocurrieron alrededor del 1200 a. C., pero se cree que Homero compuso este poema épico alrededor del 700 a. C.; por lo que la exactitud debe seguir siendo sospechosa.

Cuando se reanudan los registros históricos después de los levantamientos del 1200 a. C. y la consiguiente Edad Oscura griega , los trabajos en hierro (y presumiblemente los herreros) parecen haber surgido como Atenea , adulta de la cabeza de Zeus . Quedan muy pocos artefactos debido a la pérdida por corrosión y a la reutilización del hierro como un bien valioso. La información existente indica que todas las operaciones básicas de la herrería estaban en uso tan pronto como la Edad del Hierro llegó a una localidad en particular. La escasez de registros y artefactos, y la rapidez del cambio de la Edad del Bronce a la Edad del Hierro, es una razón para utilizar evidencia de la herrería del bronce para inferir sobre el desarrollo temprano de la herrería.

No se sabe cuándo las armas de hierro reemplazaron a las armas de bronce porque las primeras espadas de hierro no mejoraron significativamente las cualidades de los artefactos de bronce existentes. El hierro sin alear es blando, no sostiene un filo tan bien como una hoja de bronce correctamente construida y necesita más mantenimiento. Sin embargo, los minerales de hierro están más disponibles que los materiales necesarios para crear bronce, lo que hizo que las armas de hierro fueran más económicas que las armas de bronce comparables. A menudo se forman pequeñas cantidades de acero durante varias de las primeras prácticas de refinación, y cuando se descubrieron y explotaron las propiedades de esta aleación, las armas con filo de acero superaron con creces al bronce.

El hierro se diferencia de la mayoría de los demás materiales (incluido el bronce) en que no pasa inmediatamente de sólido a líquido en su punto de fusión . El H 2 O es un sólido (hielo) a −1 C (31 F) y un líquido (agua) a +1 C (33 F). El hierro, por el contrario, es definitivamente un sólido a 427 °C (800 °F), pero durante los siguientes 820 °C (1500 °F) se vuelve cada vez más plástico y más "parecido a un caramelo" a medida que aumenta su temperatura. Este rango de temperatura extremo de solidez variable es la propiedad material fundamental de la que depende la práctica de la herrería.

Otra diferencia importante entre las técnicas de fabricación de bronce y hierro es que el bronce se puede fundir. El punto de fusión del hierro es mucho mayor que el del bronce. En la tradición occidental (Europa y Medio Oriente), la tecnología para hacer fuegos lo suficientemente calientes como para derretir el hierro no surgió hasta el siglo XVI, cuando las operaciones de fundición crecieron lo suficiente como para requerir fuelles demasiado grandes. Estos produjeron temperaturas en los altos hornos lo suficientemente altas como para fundir minerales parcialmente refinados, lo que dio como resultado el hierro fundido . Así, las sartenes y utensilios de cocina de hierro fundido no fueron posibles en Europa hasta 3.000 años después de la introducción de la fundición del hierro. China, en una tradición de desarrollo separada, producía hierro fundido al menos 1000 años antes.

Aunque el hierro es bastante abundante, el acero de buena calidad siguió siendo raro y costoso hasta que los desarrollos industriales del proceso Bessemer et al. en la década de 1850. Un examen minucioso de las herramientas antiguas fabricadas por herreros muestra claramente dónde se forjaban pequeñas piezas de acero soldadas en hierro para proporcionar los bordes cortantes de acero endurecido de las herramientas (especialmente en hachas, azuelas, cinceles, etc.). La reutilización de acero de calidad es otra razón de la falta de artefactos.

Los romanos (que se aseguraban de que sus propias armas estuvieran fabricadas con buen acero) observaron (en el siglo IV a. C.) que los celtas del valle del río Po tenían hierro, pero no buen acero. Los romanos registran que durante la batalla, sus oponentes celtas sólo podían blandir sus espadas dos o tres veces antes de tener que pisarlas para enderezarlas.

En el subcontinente indio , el acero Wootz se producía y se sigue produciendo en pequeñas cantidades.

En el sur de Asia y África occidental , los herreros forman castas endógenas que a veces hablan lenguas distintas.

En la época medieval la herrería era considerada parte del conjunto de las siete artes mecánicas .

Antes de la revolución industrial , una " herrería de pueblo " era un elemento básico de cada ciudad. Las fábricas y la producción en masa redujeron la demanda de herramientas y ferretería de herrería.

Los herreros normalmente trabajaban en pequeñas tiendas, a menudo en el centro de un pueblo o ciudad. [10] Sus talleres normalmente estaban equipados con una forja, un yunque y una variedad de otras herramientas. El trabajo de un herrero medieval era físicamente exigente y, a menudo, peligroso. Los herreros debían poder levantar y mover pesadas piezas de metal y debían tener cuidado de no quemarse con la forja caliente.

A pesar de los desafíos, la herrería era un oficio respetado en la sociedad medieval. Los herreros eran considerados artesanos expertos y su trabajo era esencial para el funcionamiento de la sociedad medieval.

Técnicas de herrería medieval.

Los herreros medievales utilizaban diversas técnicas para crear objetos metálicos. Una de las técnicas más comunes fue la forja. La forja es el proceso de calentar el metal hasta que esté lo suficientemente blando como para darle forma con un martillo y un yunque. [11]

Otra técnica común era la soldadura. La soldadura es el proceso de unir dos piezas de metal calentándolas hasta que se derritan y luego golpeándolas con un martillo.

Los herreros también utilizaban una variedad de otras técnicas, como fundir, cortar y limar.

El combustible original para los fuegos de las fraguas era el carbón vegetal . El carbón no comenzó a reemplazar al carbón vegetal hasta que los bosques de Gran Bretaña (durante el siglo XVII d. C.) y luego del este de los Estados Unidos de América (durante el siglo XIX) se agotaron en gran medida. El carbón puede ser un combustible inferior para la herrería, porque gran parte del carbón del mundo está contaminado con azufre . La contaminación por azufre del hierro y el acero los vuelve "rojos cortos", de modo que al calentarse al rojo vivo se vuelven "desmenuzables" en lugar de "plásticos". El carbón vendido y comprado para herrería debe estar prácticamente libre de azufre.

Los herreros europeos antes y durante la era medieval dedicaron mucho tiempo a calentar y martillar hierro antes de forjarlo para convertirlo en artículos terminados. Aunque desconocían la base química, sabían que así se mejoraba la calidad del hierro. Desde un punto de vista científico, la atmósfera reductora de la forja eliminaba oxígeno (óxido) y absorbía más carbono en el hierro, desarrollando así calidades de acero cada vez más altas a medida que avanzaba el proceso.

Durante el siglo XVIII, los agentes de la industria de la cuchillería de Sheffield recorrieron la campiña británica ofreciendo nuevos resortes para carruajes a cambio de los viejos. Los resortes deben ser de acero endurecido. En ese momento, los procesos para fabricar acero producían un producto extremadamente variable: la calidad no estaba asegurada en el punto de venta inicial. Los resortes que habían sobrevivido al agrietamiento debido al uso intenso en las carreteras en mal estado de la época habían demostrado ser de acero de mejor calidad. Gran parte de la fama de los cubiertos de Sheffield (cuchillos, tijeras, etc.) se debió a los esfuerzos extremos que hicieron las empresas para asegurarse de utilizar acero de alta calidad. [ cita necesaria ]

Durante la primera mitad del siglo XIX, el gobierno de Estados Unidos incluyó en sus tratados con muchas tribus nativas americanas que Estados Unidos emplearía herreros y huelguistas en los fuertes del ejército , con el propósito expreso de proporcionar a los nativos americanos herramientas de hierro y servicios de reparación. [ cita necesaria ]

Desde principios hasta mediados del siglo XIX, tanto los ejércitos europeos [12] como los ejércitos federal y confederado de Estados Unidos emplearon herreros para herrar caballos y reparar equipos como carros, arreos para caballos y equipos de artillería. Estos herreros trabajaban principalmente en una fragua móvil que, combinada con una ágil , comprendía vagones específicamente diseñados y construidos como herrería sobre ruedas para transportar el equipo esencial necesario para su trabajo. [13] [14] [15]

Algunos herreros [16] [ cita necesaria ] habían utilizado tornos , inspirados en gran medida en sus homólogos de torneado de madera , desde la Edad Media. Durante la década de 1790, Henry Maudslay creó el primer torno de corte de tornillos , un acontecimiento decisivo que marcó el comienzo de la sustitución de los herreros por maquinistas en las fábricas para las necesidades de hardware de la población.

Samuel Colt no inventó ni perfeccionó piezas intercambiables , pero su insistencia (y la de otros industriales de esta época) en que sus armas de fuego se fabricaran con esta propiedad, supuso un paso más hacia la obsolescencia de los artesanos metalúrgicos y herreros. (Ver también Eli Whitney ).

A medida que la demanda de sus productos disminuyó, muchos más herreros aumentaron sus ingresos trabajando como herradores de caballos . Históricamente, un herrador de caballos era conocido como herrador en inglés. Con la introducción de los automóviles , el número de herreros siguió disminuyendo, y muchos antiguos herreros se convirtieron en la generación inicial de mecánicos de automóviles . El punto más bajo de la herrería en los Estados Unidos se alcanzó durante la década de 1960, cuando la mayoría de los antiguos herreros habían abandonado el oficio y pocas personas nuevas, si es que había alguna, ingresaban en él. En ese momento, la mayoría de los herreros que trabajaban eran aquellos que realizaban trabajos de herrador , por lo que el término herrero fue efectivamente cooptado por el oficio de herrador.

En la última parte del siglo XVIII, la forja de hierro siguió decayendo debido a la mencionada revolución industrial, las formas de los elementos en los diseños de rejas de ventanas y otros elementos decorativos funcionales continuaron contradiciendo las formas naturales, las superficies comenzaron a cubrirse con pintura, Se incorporan elementos de hierro fundido en los diseños forjados.

Las características principales de la herrería del neoclasicismo (también conocida como herrería de estilo Luis XVI y estilo Imperio ) incluyen barras rectas lisas, elementos geométricos decorativos, volutas dobles u ovaladas y el uso de elementos de la antigüedad clásica ( meandro (arte) , coronas, etc.).

Lo típico de este tipo de herrajes es que están pintados de blanco con elementos dorados (dorados). [17]

Durante el siglo XX también se han pasado a utilizar diversos gases ( gas natural , acetileno , etc.) como combustibles para la herrería. Si bien estos están bien para herrar hierro, se debe tener especial cuidado al usarlos para herrar acero. Cada vez que se calienta una pieza de acero, existe una tendencia a que el contenido de carbono abandone el acero ( descarburación ). Esto puede dejar una pieza de acero con una capa efectiva de hierro no endurecible en su superficie. En una forja tradicional de carbón o carbón, el combustible en realidad es sólo carbono. En un fuego de carbón/carbón adecuadamente regulado, el aire dentro y alrededor del fuego debe ser una atmósfera reductora . En este caso, y a temperaturas elevadas, el carbono vaporizado tiende a impregnar el acero y el hierro, contrarrestando o anulando la tendencia a la descarburación. Esto es similar al proceso mediante el cual se desarrolla una caja de acero sobre una pieza de hierro como preparación para el endurecimiento .

Un renovado interés por la herrería se produjo como parte de la tendencia del "hágalo usted mismo" y la "autosuficiencia" que se produjo durante la década de 1970. Actualmente hay muchos libros, organizaciones e individuos que trabajan para ayudar a educar al público sobre la herrería, incluidos grupos locales de herreros que han formado clubes, y algunos de esos herreros realizan manifestaciones en sitios históricos y eventos de historia viva. Algunos herreros modernos que producen trabajos decorativos en metal se refieren a sí mismos como artistas-herreros. En 1973 se formó la Asociación de Artistas Herreros de América del Norte con 27 miembros. En 2013 tenía casi 4000 miembros. Asimismo, la Asociación Británica de Artistas Herreros se creó en 1978, con 30 miembros fundadores y alrededor de 600 miembros en 2013 [18] y publica para los miembros una revista trimestral.

Si bien los países desarrollados vieron una disminución y un nuevo despertar del interés en la herrería, en muchos países en desarrollo los herreros continuaron fabricando y reparando herramientas y herrajes de hierro y acero para las personas de su área local.