La producción en masa , también conocida como producción en flujo , producción en serie , fabricación en serie o producción continua , es la producción de cantidades sustanciales de productos estandarizados en un flujo constante, incluyendo y especialmente en líneas de montaje . Junto con la producción por encargo y la producción por lotes , es uno de los tres principales métodos de producción. [1]

El término producción en masa se popularizó gracias a un artículo de 1926 en el suplemento de la Encyclopædia Britannica , escrito a partir de la correspondencia con Ford Motor Company . El New York Times utilizó el término en el título de un artículo que apareció antes de la publicación del artículo de la Britannica . [2]

La idea de producción en masa se aplica a muchos tipos de productos: desde fluidos y partículas manejadas a granel ( alimentos , combustibles , productos químicos y minerales extraídos ), hasta prendas de vestir, textiles, piezas y conjuntos de piezas ( electrodomésticos y automóviles ).

Algunas técnicas de producción en masa, como los tamaños estandarizados y las líneas de producción, son muchos siglos anteriores a la Revolución Industrial ; sin embargo, no fue hasta la introducción de máquinas-herramientas y técnicas para producir piezas intercambiables a mediados del siglo XIX que la producción en masa moderna fue posible. [2]

La producción en masa implica hacer muchas copias de productos, muy rápidamente, utilizando técnicas de cadena de montaje para enviar productos parcialmente completos a trabajadores que trabajan cada uno en un paso individual, en lugar de tener un trabajador trabajando en un producto completo de principio a fin. La aparición de la producción en masa permitió que la oferta superara la demanda en muchos mercados, lo que obligó a las empresas a buscar nuevas formas de volverse más competitivas . La producción en masa se relaciona con la idea del consumo excesivo y la idea de que nosotros, como humanos, consumimos demasiado.

La producción en masa de materia fluida generalmente implica tuberías con bombas centrífugas o transportadores de tornillo (sinfines) para transferir materias primas o productos parcialmente terminados entre recipientes. Los procesos de flujo de fluidos, como el refinado de petróleo y materiales a granel como astillas de madera y pulpa, se automatizan mediante un sistema de control de procesos que utiliza varios instrumentos para medir variables como la temperatura, la presión, el volumen y el nivel, y proporciona retroalimentación.

Los materiales a granel, como carbón, minerales, granos y astillas de madera, se manipulan mediante transportadores de banda, de cadena, de listones, neumáticos o de tornillo , elevadores de cangilones y equipos móviles, como cargadores frontales. Los materiales en palés se manipulan con carretillas elevadoras. También se utilizan para manipular artículos pesados, como bobinas de papel, acero o maquinaria, las grúas aéreas eléctricas , a veces llamadas grúas puente porque abarcan grandes bahías de fábrica.

La producción en masa es intensiva en capital y energía, ya que utiliza una proporción elevada de maquinaria y energía en relación con los trabajadores. Además, suele estar automatizada y el gasto total por unidad de producto es menor. Sin embargo, la maquinaria que se necesita para montar una línea de producción en masa (como robots y prensas mecánicas ) es tan cara que, para obtener beneficios, debe haber alguna garantía de que el producto tendrá éxito.

Una de las descripciones de la producción en masa es que "la habilidad está incorporada en la herramienta", lo que significa que el trabajador que utiliza la herramienta puede no necesitar la habilidad. Por ejemplo, en el siglo XIX o principios del XX, esto podría expresarse como "la artesanía está en el banco de trabajo mismo" (no en la capacitación del trabajador). En lugar de tener un trabajador calificado que mida cada dimensión de cada parte del producto contra los planos o las otras partes a medida que se forma, había plantillas listas para garantizar que la pieza se hiciera para adaptarse a esta configuración. Ya se había comprobado que la pieza terminada cumpliría las especificaciones para adaptarse a todas las demás piezas terminadas, y se fabricaría más rápidamente, sin perder tiempo en terminar las piezas para que encajaran entre sí. Más tarde, una vez que apareció el control computarizado (por ejemplo, CNC ), se obviaron las plantillas, pero siguió siendo cierto que la habilidad (o el conocimiento) estaba incorporado en la herramienta (o proceso, o documentación) en lugar de residir en la cabeza del trabajador. Este es el capital especializado necesario para la producción en masa; Cada banco de trabajo y conjunto de herramientas (o cada celda CNC, o cada columna de fraccionamiento ) es diferente (adaptado a su tarea).

En tiempos preindustriales se desarrollaron piezas y tamaños estandarizados y técnicas de producción en fábrica; antes de la invención de las máquinas-herramienta , la fabricación de piezas de precisión, especialmente las de metal, requería mucha mano de obra.

Durante el período de los Reinos Combatientes, en China se produjeron ballestas fabricadas con piezas de bronce . El emperador Qin unificó China, al menos en parte, al equipar a grandes ejércitos con estas armas, que estaban dotadas de un sofisticado mecanismo de disparo hecho con piezas intercambiables. [4] También se cree que el Ejército de Terracota que custodiaba la tumba del emperador se creó mediante el uso de moldes estandarizados en una línea de montaje . [5] [6]

En la antigua Cartago , los barcos de guerra se producían en masa a gran escala a un coste moderado, lo que les permitía mantener de forma eficiente su control del Mediterráneo . [7] Muchos siglos después, la República de Venecia seguiría a Cartago en la producción de barcos con piezas prefabricadas en una cadena de montaje: el Arsenal veneciano producía casi un barco cada día en lo que era efectivamente la primera fábrica del mundo , que en su apogeo empleaba a 16.000 personas. [8] [9]

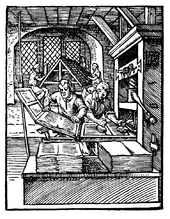

La invención de los tipos móviles ha permitido la producción en masa de documentos como libros . El primer sistema de tipos móviles fue inventado en China por Bi Sheng , [10] durante el reinado de la dinastía Song , donde se utilizó, entre otras cosas, para emitir papel moneda . [11] El libro existente más antiguo producido con tipos de metal es Jikji , impreso en Corea en el año 1377. [12] Johannes Gutenberg , a través de su invención de la imprenta y la producción de la Biblia de Gutenberg , introdujo los tipos móviles en Europa. A través de esta introducción, la producción en masa en la industria editorial europea se volvió algo común, lo que llevó a una democratización del conocimiento , un aumento de la alfabetización y la educación y los comienzos de la ciencia moderna . [13]

El ingeniero de artillería francés Jean-Baptiste de Gribeauval introdujo la estandarización del diseño de cañones a finales del siglo XVIII. Agilizó la producción y la gestión de balas de cañón y cañones al limitarlos a solo tres calibres, y mejoró su eficacia al exigir munición más esférica. El rediseño de estas armas para utilizar ruedas, tornillos y ejes intercambiables simplificó la producción en masa y la reparación. [14] [15]

En la Revolución Industrial , se utilizaron técnicas sencillas de producción en masa en los molinos de bloques de Portsmouth , en Inglaterra, para fabricar poleas para barcos de la Marina Real Británica en las guerras napoleónicas . Esto se logró en 1803 por Marc Isambard Brunel en cooperación con Henry Maudslay bajo la dirección de Sir Samuel Bentham . [16] Los primeros ejemplos inequívocos de operaciones de fabricación cuidadosamente diseñadas para reducir los costos de producción mediante mano de obra especializada y el uso de máquinas aparecieron en el siglo XVIII en Inglaterra. [17]

La Armada se encontraba en un estado de expansión que requería la fabricación de 100.000 bloques de poleas al año. Bentham ya había logrado una eficiencia notable en los muelles al introducir maquinaria impulsada por energía y reorganizar el sistema de astillero. Brunel, un ingeniero pionero, y Maudslay, un pionero de la tecnología de máquinas herramienta que había desarrollado el primer torno de corte de tornillos industrialmente práctico en 1800 que estandarizó los tamaños de rosca de tornillo por primera vez, lo que a su vez permitió la aplicación de piezas intercambiables , colaboraron en los planes para fabricar maquinaria para fabricar bloques. En 1805, el astillero se había actualizado por completo con la maquinaria revolucionaria construida especialmente en una época en la que los productos todavía se construían individualmente con diferentes componentes. [16] Se requirieron un total de 45 máquinas para realizar 22 procesos en los bloques, que podían fabricarse en uno de los tres tamaños posibles. [16] Las máquinas estaban hechas casi en su totalidad de metal, lo que mejoraba su precisión y durabilidad. Las máquinas harían marcas y hendiduras en los bloques para asegurar la alineación durante todo el proceso. Una de las muchas ventajas de este nuevo método fue el aumento de la productividad laboral debido a que el manejo de la maquinaria requería menos mano de obra. Richard Beamish, asistente del hijo e ingeniero de Brunel, Isambard Kingdom Brunel , escribió:

De modo que diez hombres, con la ayuda de esta maquinaria, pueden realizar con uniformidad, celeridad y facilidad lo que antes requería el trabajo incierto de ciento diez. [16]

En 1808, la producción anual de las 45 máquinas había alcanzado los 130.000 bloques y algunos de los equipos seguían en funcionamiento hasta mediados del siglo XX. [16] [18] Las técnicas de producción en masa también se utilizaron en un grado bastante limitado para fabricar relojes y armas pequeñas, aunque las piezas normalmente no eran intercambiables. [2] Aunque se produjeron a muy pequeña escala, los motores de cañoneras de la Guerra de Crimea diseñados y ensamblados por John Penn de Greenwich se registran como el primer ejemplo de aplicación de técnicas de producción en masa (aunque no necesariamente el método de línea de montaje) a la ingeniería marina. [19] Al completar un pedido del Almirantazgo de 90 juegos para su diseño de motor de tronco horizontal de alta presión y alta revolución , Penn los produjo todos en 90 días. También utilizó roscas Whitworth Standard en todas partes. [20] Los requisitos previos para el uso amplio de la producción en masa fueron las piezas intercambiables , las máquinas herramienta y la energía , especialmente en forma de electricidad .

Algunos de los conceptos de gestión organizacional necesarios para crear la producción en masa del siglo XX, como la gestión científica , habían sido iniciados por otros ingenieros (la mayoría de los cuales no son famosos, pero Frederick Winslow Taylor es uno de los más conocidos), cuyo trabajo luego se sintetizaría en campos como la ingeniería industrial , la ingeniería de fabricación , la investigación de operaciones y la consultoría de gestión . Aunque después de dejar la Henry Ford Company , que fue rebautizada como Cadillac y más tarde recibió el Trofeo Dewar en 1908 por crear piezas de motor de precisión intercambiables producidas en masa, Henry Ford restó importancia al papel del taylorismo en el desarrollo de la producción en masa en su empresa. Sin embargo, la gerencia de Ford realizó estudios de tiempos y experimentos para mecanizar sus procesos de fábrica, centrándose en minimizar los movimientos de los trabajadores. La diferencia es que mientras Taylor se centró principalmente en la eficiencia del trabajador, Ford también sustituyó la mano de obra mediante el uso de máquinas, cuidadosamente dispuestas, siempre que fuera posible.

En 1807, Eli Terry fue contratado para producir 4.000 relojes con mecanismo de madera en el marco del Contrato Porter. En esa época, la producción anual de relojes de madera no superaba unas pocas docenas de media. Terry desarrolló una fresadora en 1795, en la que perfeccionó las piezas intercambiables . En 1807, Terry desarrolló una máquina de corte de husillo, que podía producir varias piezas al mismo tiempo. Terry contrató a Silas Hoadley y Seth Thomas para trabajar en la línea de montaje de las instalaciones. El Contrato Porter fue el primer contrato que exigía la producción en masa de mecanismos de relojería de la historia. En 1815, Terry comenzó a producir en masa el primer reloj de estantería. Chauncey Jerome , un aprendiz de Eli Terry, produjo en masa hasta 20.000 relojes de latón al año en 1840, cuando inventó el barato reloj OG de 30 horas. [21]

El Departamento de Guerra de los Estados Unidos patrocinó el desarrollo de piezas intercambiables para las armas producidas en los arsenales de Springfield, Massachusetts y Harpers Ferry , Virginia (hoy Virginia Occidental) en las primeras décadas del siglo XIX, logrando finalmente una intercambiabilidad confiable alrededor de 1850. [2] Este período coincidió con el desarrollo de las máquinas herramienta , con las armerías diseñando y construyendo muchas de las suyas propias. Algunos de los métodos empleados fueron un sistema de calibres para verificar las dimensiones de las diversas piezas y plantillas y accesorios para guiar las máquinas herramienta y sujetar y alinear adecuadamente las piezas de trabajo. Este sistema llegó a conocerse como práctica de armería o el sistema estadounidense de fabricación , que se extendió por toda Nueva Inglaterra con la ayuda de mecánicos expertos de las armerías que fueron fundamentales para transferir la tecnología a los fabricantes de máquinas de coser y otras industrias como máquinas herramienta, máquinas cosechadoras y bicicletas. Singer Manufacturing Co. , en un momento el mayor fabricante de máquinas de coser, no logró piezas intercambiables hasta fines de la década de 1880, aproximadamente al mismo tiempo que Cyrus McCormick adoptó prácticas de fabricación modernas para fabricar máquinas cosechadoras . [2]

Durante la Segunda Guerra Mundial , Estados Unidos produjo en masa muchos vehículos y armas , como barcos (por ejemplo, Liberty Ships , Higgins Boats ), aviones (por ejemplo, North American P-51 Mustang , Consolidated B-24 Liberator , Boeing B-29 Superfortress ), jeeps (por ejemplo, Willys MB ), camiones, tanques (por ejemplo, M4 Sherman ) y ametralladoras Browning M2 y M1919 . Muchos vehículos, transportados por barcos, fueron enviados en partes y luego ensamblados en el sitio. [22]

Para la actual transición energética , se están produciendo en masa muchos componentes de turbinas eólicas y paneles solares. [23] [24] [25] Las turbinas eólicas y los paneles solares se están utilizando en parques eólicos y parques solares respectivamente .

Además, en el marco de la actual mitigación del cambio climático , se ha propuesto el secuestro de carbono a gran escala (mediante la reforestación , la restauración del carbono azul , etc.). Algunos proyectos (como la Campaña del Billón de Árboles ) implican la plantación de una gran cantidad de árboles. Para acelerar estos esfuerzos, puede resultar útil la propagación rápida de los árboles. Se han producido algunas máquinas automatizadas para permitir la propagación rápida (vegetativa) de las plantas . [26] Además, para algunas plantas que ayudan a secuestrar carbono (como las praderas marinas ), se han desarrollado técnicas para ayudar a acelerar el proceso. [27]

La producción en masa se benefició del desarrollo de materiales como acero barato, acero de alta resistencia y plásticos. El mecanizado de metales mejoró enormemente con acero de alta velocidad y más tarde materiales muy duros como el carburo de tungsteno para los bordes de corte. [28] La fabricación con componentes de acero se vio facilitada por el desarrollo de la soldadura eléctrica y las piezas de acero estampadas, que aparecieron en la industria alrededor de 1890. Los plásticos como el polietileno , el poliestireno y el cloruro de polivinilo (PVC) se pueden moldear fácilmente en formas mediante extrusión , moldeo por soplado o moldeo por inyección , lo que resulta en una fabricación a muy bajo costo de productos de consumo, tuberías de plástico, contenedores y piezas.

En un suplemento de la Encyclopædia Britannica de 1926 apareció un artículo influyente que ayudó a enmarcar y popularizar la definición de producción en masa del siglo XX . El artículo se escribió a partir de la correspondencia con Ford Motor Company y a veces se le atribuye el primer uso del término. [2]

La electrificación de las fábricas comenzó muy gradualmente en la década de 1890 después de la introducción de un motor de corriente continua práctico por Frank J. Sprague y se aceleró después de que Galileo Ferraris , Nikola Tesla y Westinghouse , Mikhail Dolivo-Dobrovolsky y otros desarrollaran el motor de corriente alterna . La electrificación de las fábricas fue más rápida entre 1900 y 1930, ayudada por el establecimiento de servicios eléctricos con estaciones centrales y la reducción de los precios de la electricidad entre 1914 y 1917. [29]

Los motores eléctricos eran varias veces más eficientes que las pequeñas máquinas de vapor porque la generación en la central era más eficiente que las pequeñas máquinas de vapor y porque los ejes de transmisión y las correas tenían altas pérdidas por fricción. [30] [31] Los motores eléctricos también permitían una mayor flexibilidad en la fabricación y requerían menos mantenimiento que los ejes de transmisión y las correas. Muchas fábricas vieron un aumento del 30% en la producción simplemente por cambiar a motores eléctricos.

La electrificación permitió la producción en masa moderna, como la planta de procesamiento de mineral de hierro de Thomas Edison (alrededor de 1893) que podía procesar 20.000 toneladas de mineral por día con dos turnos, cada uno de cinco hombres. En esa época todavía era común manipular materiales a granel con palas, carretillas y pequeños vagones de ferrocarril de vía estrecha y, a modo de comparación, un excavador de canales en décadas anteriores normalmente manejaba cinco toneladas por día de 12 horas.

El mayor impacto de la producción en masa temprana fue en la fabricación de artículos de uso diario, como en la Ball Brothers Glass Manufacturing Company , que electrificó su planta de frascos de vidrio en Muncie, Indiana , EE. UU., alrededor de 1900. El nuevo proceso automatizado utilizó máquinas de soplado de vidrio para reemplazar a 210 sopladores de vidrio artesanos y ayudantes. Se utilizó un pequeño camión eléctrico para manejar 150 docenas de botellas a la vez, cuando anteriormente una carretilla manual transportaría seis docenas. Las batidoras eléctricas reemplazaron a los hombres con palas que manejaban arena y otros ingredientes que se introducían en el horno de vidrio. Una grúa aérea eléctrica reemplazó a 36 jornaleros para mover cargas pesadas por la fábrica. [32]

Según Henry Ford : [33]

La introducción de un sistema de generación eléctrica completamente nuevo liberó a la industria de la correa de cuero y el eje de transmisión , ya que finalmente se hizo posible dotar a cada herramienta de su propio motor eléctrico. Esto puede parecer un detalle de menor importancia. De hecho, la industria moderna no podía llevarse a cabo con la correa y el eje de transmisión por varias razones. El motor permitió que la maquinaria se dispusiera en el orden de trabajo, y eso por sí solo probablemente duplicó la eficiencia de la industria, ya que eliminó una enorme cantidad de manipulación y arrastre inútiles. La correa y el eje de transmisión también generaban un enorme derroche, tanto que ninguna fábrica podía ser realmente grande, ya que incluso el eje de transmisión más largo era pequeño de acuerdo con los requisitos modernos. Además, las herramientas de alta velocidad eran imposibles en las antiguas condiciones: ni las poleas ni las correas podían soportar las velocidades modernas. Sin las herramientas de alta velocidad y los aceros más finos que produjeron, no podría haber nada de lo que llamamos industria moderna.

La producción en masa se popularizó a finales de la década de 1910 y en la de 1920 gracias a la Ford Motor Company de Henry Ford [34] , que introdujo los motores eléctricos en la técnica, entonces bien conocida, de producción en cadena o secuencial. Ford también compró o diseñó y construyó máquinas herramienta y accesorios para fines especiales, como taladros de columna de múltiples husillos que podían perforar todos los agujeros de un lado de un bloque de motor en una sola operación y una fresadora de múltiples cabezales que podía mecanizar simultáneamente 15 bloques de motor sujetos en un solo accesorio. Todas estas máquinas herramienta se dispusieron sistemáticamente en el flujo de producción y algunas tenían carros especiales para hacer rodar artículos pesados hasta la posición de mecanizado. La producción del Ford Modelo T utilizó 32.000 máquinas herramienta. [35]

El proceso de prefabricación, en el que las piezas se crean por separado del producto terminado, es el núcleo de toda construcción producida en masa. Los primeros ejemplos incluyen estructuras móviles utilizadas supuestamente por Akbar el Grande , [36] y las casas de enseres construidas por esclavos emancipados en Barbados . [37] La cabaña Nissen , utilizada por primera vez por los británicos durante la Primera Guerra Mundial , combinó la prefabricación y la producción en masa de una manera que se adaptaba a las necesidades de los militares. Las estructuras simples, que costaban poco y podían erigirse en solo un par de horas, tuvieron un gran éxito: se produjeron más de 100.000 cabañas Nissen solo durante la Primera Guerra Mundial, y luego servirían en otros conflictos e inspirarían una serie de diseños similares. [38]

Después de la Segunda Guerra Mundial, en los Estados Unidos, William Levitt fue pionero en la construcción de casas prefabricadas estandarizadas en 56 lugares diferentes en todo el país. Estas comunidades se denominaron Levittowns y pudieron construirse de manera rápida y económica mediante el aprovechamiento de las economías de escala , así como la especialización de las tareas de construcción en un proceso similar a una línea de montaje. [39] Esta era también vio la invención de la casa móvil , una pequeña casa prefabricada que se puede transportar de manera económica en la plataforma de un camión.

En la moderna industrialización de la construcción, a menudo se recurre a la producción en masa para la prefabricación de componentes de viviendas. [40]

Telas y materiales

La producción en masa ha tenido un impacto significativo en la industria de la moda, en particular en el ámbito de las fibras y los materiales. La llegada de las fibras sintéticas, como el poliéster y el nailon, revolucionó la fabricación de textiles al ofrecer alternativas rentables a las fibras naturales. Este cambio permitió la rápida producción de prendas de vestir económicas, lo que contribuyó al auge de la moda rápida. Esta dependencia de la producción en masa ha suscitado inquietudes sobre la sostenibilidad medioambiental y las condiciones laborales, lo que ha estimulado la necesidad de prácticas más éticas y sostenibles en la industria de la moda. [41]

Los sistemas de producción en serie de artículos compuestos por numerosas piezas suelen organizarse en cadenas de montaje . Los conjuntos pasan por una cinta transportadora o, si son pesados, colgados de un puente grúa o monorraíl.

En una fábrica de un producto complejo, en lugar de una sola línea de montaje, puede haber muchas líneas de montaje auxiliares que alimentan subconjuntos (por ejemplo, motores de automóviles o asientos) a una línea de montaje "principal" principal. Un diagrama de una fábrica de producción en masa típica se parece más al esqueleto de un pez que a una sola línea.

La integración vertical es una práctica comercial que implica obtener control total sobre la producción de un producto, desde las materias primas hasta el ensamblaje final.

En la era de la producción en masa, esto causó problemas de envío y comercio debido a que los sistemas de envío no podían transportar grandes volúmenes de automóviles terminados (en el caso de Henry Ford) sin causar daños, y además las políticas gubernamentales impusieron barreras comerciales a las unidades terminadas. [42]

Ford construyó el complejo Ford River Rouge con la idea de fabricar su propio hierro y acero en la misma gran fábrica donde se fabricaban las piezas y se ensamblaban los automóviles. River Rouge también generaba su propia electricidad.

La integración vertical ascendente, como la de las materias primas, se aleja de la tecnología de punta y se dirige hacia industrias maduras y de bajo rendimiento. La mayoría de las empresas optan por centrarse en su negocio principal en lugar de en la integración vertical. Esto incluye la compra de piezas a proveedores externos, que a menudo pueden producirlas a un precio igual o más barato.

Standard Oil , la principal compañía petrolera del siglo XIX, estaba integrada verticalmente en parte porque no había demanda de petróleo crudo sin refinar, pero sí de queroseno y otros productos. La otra razón era que Standard Oil monopolizaba la industria petrolera. Las principales compañías petroleras estaban, y muchas siguen estando, integradas verticalmente, desde la producción hasta la refinación y con sus propias estaciones de venta minorista, aunque algunas vendieron sus operaciones minoristas. Algunas compañías petroleras también tienen divisiones químicas.

En un tiempo, las empresas madereras y papeleras eran dueñas de la mayoría de sus tierras madereras y vendían algunos productos terminados, como cajas de cartón corrugado. La tendencia ha sido desprenderse de tierras madereras para recaudar fondos y evitar impuestos a la propiedad.

Las economías de producción en masa provienen de varias fuentes. La causa principal es una reducción del esfuerzo no productivo de todo tipo. En la producción artesanal , el artesano debe ir de un lado a otro en un taller, conseguir piezas y ensamblarlas. Debe localizar y utilizar muchas herramientas muchas veces para distintas tareas. En la producción en masa, cada trabajador repite una o varias tareas relacionadas que utilizan la misma herramienta para realizar operaciones idénticas o casi idénticas en una serie de productos. La herramienta y las piezas exactas están siempre a mano, después de haber sido trasladadas consecutivamente por la línea de montaje. El trabajador dedica poco o ningún tiempo a recuperar y/o preparar materiales y herramientas, por lo que el tiempo necesario para fabricar un producto mediante la producción en masa es menor que cuando se utilizan métodos tradicionales.

También se reduce la probabilidad de errores humanos y variaciones, ya que las tareas se realizan predominantemente con máquinas; los errores en el manejo de dichas máquinas tienen consecuencias de mayor alcance. La reducción de los costos laborales, así como el aumento de la tasa de producción, permiten a una empresa producir una mayor cantidad de un producto a un costo menor que utilizando métodos tradicionales no lineales.

Sin embargo, la producción en masa es inflexible porque es difícil alterar un diseño o un proceso de producción después de que se implementa una línea de producción . Además, todos los productos producidos en una línea de producción serán idénticos o muy similares, y no es fácil introducir variedad para satisfacer los gustos individuales. Sin embargo, se puede lograr cierta variedad aplicando diferentes acabados y decoraciones al final de la línea de producción si es necesario. El costo inicial de la maquinaria puede ser elevado, por lo que el productor debe asegurarse de que se venda o perderá mucho dinero.

El Ford Modelo T produjo una enorme producción a un precio asequible, pero no fue muy bueno a la hora de responder a la demanda de variedad, personalización o cambios de diseño. Como consecuencia, Ford acabó perdiendo cuota de mercado frente a General Motors , que introdujo cambios anuales en el modelo, más accesorios y una selección de colores. [2]

Con cada década que pasa, los ingenieros han encontrado formas de aumentar la flexibilidad de los sistemas de producción en masa, acortando los plazos de desarrollo de nuevos productos y permitiendo una mayor personalización y variedad de productos.

En comparación con otros métodos de producción, la producción en masa puede generar nuevos riesgos laborales para los trabajadores. Esto se debe, en parte, a la necesidad de que los trabajadores operen maquinaria pesada y, al mismo tiempo, trabajen en estrecha colaboración con muchos otros trabajadores. Por lo tanto, es necesario adoptar medidas de seguridad preventivas, como simulacros de incendio, así como una formación especial para minimizar la ocurrencia de accidentes industriales .

En la década de 1830, el pensador político e historiador francés Alexis de Tocqueville identificó una de las características clave de Estados Unidos que más tarde lo harían tan propicio para el desarrollo de la producción en masa: la base de consumidores homogénea. De Tocqueville escribió en su obra La democracia en América (1835) que "la ausencia en Estados Unidos de esas vastas acumulaciones de riqueza que favorecen el gasto de grandes sumas en artículos de mero lujo... imprime a la producción de la industria estadounidense un carácter distinto al de las industrias de otros países. [La producción está orientada a] artículos adecuados a las necesidades de todo el pueblo".

La producción en masa mejoró la productividad , lo que contribuyó al crecimiento económico y a la disminución de las horas de trabajo semanales, junto con otros factores como las infraestructuras de transporte (canales, ferrocarriles y carreteras) y la mecanización agrícola. Estos factores hicieron que la semana laboral típica disminuyera de 70 horas a principios del siglo XIX a 60 horas a finales del siglo, luego a 50 horas a principios del siglo XX y finalmente a 40 horas a mediados de la década de 1930.

La producción en masa permitió grandes aumentos en la producción total. Con el sistema artesanal europeo hasta finales del siglo XIX, era difícil satisfacer la demanda de productos como máquinas de coser y cosechadoras mecánicas impulsadas por animales . [2] A finales de la década de 1920, muchos bienes que antes eran escasos estaban en abundancia. Un economista ha sostenido que esto constituía una "sobreproducción" y contribuyó al alto desempleo durante la Gran Depresión . [43] La ley de Say niega la posibilidad de una sobreproducción general y, por esta razón, los economistas clásicos niegan que haya tenido algún papel en la Gran Depresión.

La producción en masa permitió la evolución del consumismo al reducir el coste unitario de muchos bienes utilizados.

La producción en masa se ha vinculado a la industria de la moda rápida , que a menudo deja al consumidor con prendas de menor calidad a un menor costo. La mayoría de las prendas de moda rápida se producen en masa, lo que significa que generalmente están hechas de telas baratas, como poliéster , y confeccionadas de manera deficiente para mantener plazos de entrega cortos para satisfacer las demandas de los consumidores y las tendencias cambiantes.

De las antiguas tablas de precios se deduce que la capacidad de una imprenta hacia 1600, suponiendo una jornada laboral de quince horas, era de entre 3.200 y 3.600 impresiones diarias.

{{cite book}}: |work=ignorado ( ayuda )Bi Sheng... quien ideó por primera vez, alrededor de 1045, el arte de la impresión con tipos móviles

{{cite news}}: Falta o está vacío |title=( ayuda ){{cite journal}}: Requiere citar revista |journal=( ayuda )CS1 maint: postscript (link){{cite journal}}: Requiere citar revista |journal=( ayuda )