Torno

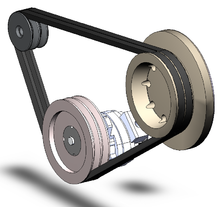

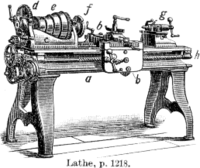

En el siglo XV surgieron otras dos mejoras: la transmisión por correa y el mecanismo de biela-manivela.[2] Al comenzar la Revolución industrial en Inglaterra, durante el siglo XVII, se desarrollaron tornos capaces de dar forma a una pieza metálica.Dos tornos que llevan incorporados elementos de sus patentes se conservan en la actualidad.A finales del siglo XIX, este tipo de tornos eran fabricados en distintos tamaños y pesos.Estos números, letras y símbolos están codificados en un formato apropiado para definir un programa de instrucciones para desarrollar una tarea concreta.El primer desarrollo en el área del control numérico lo realizó el inventor estadounidense John T. Parsons (Detroit, 1913-2007), junto con su empleado Frank L. Stulen, en la década de 1940.También son muy utilizados estos tornos en el trabajo de la madera y del mármol artístico para dar forma a las columnas embellecedoras.Una vez que la barra queda bien sujeta mediante pinzas o con un plato de garras, se va taladrando, mandrilando, roscando o escariando la parte interior mecanizada y a la vez se puede ir cilindrando, refrentando, ranurando, roscando y cortando con herramientas de torneado exterior.El torno tiene cinco componentes principales: Se requieren ciertos accesorios, como sujetadores para la pieza de trabajo, soportes y portaherramientas.El código ISO para herramientas de metal duro se recoge en la tabla más abajo.[5] Los principales materiales de herramientas para torneado son los que se muestran en la tabla siguiente.La adecuación de los diferentes tipos de plaquitas según sea el material a mecanizar se indican a continuación y se clasifican según una Norma ISO/ANSI para indicar las aplicaciones en relación con la resistencia y la tenacidad que tienen.La otra pieza se ubica sobre la anterior y tiene un husillo que se acciona con una manivela para el desplazamiento longitudinal del contrapunto, encajándolo con la presión adecuada en un agujero cónico ciego, denominado punto de centrado, practicado sobre el extremo de la pieza opuesto al cabezal fijo.Por ejemplo los tornos verticales no tienen contrapunto y solo se mecanizan las piezas sujetas al aire.Para poder efectuar esta operación, con el carro transversal se regula la profundidad de pasada y, por tanto, el diámetro del cilindro, y con el carro paralelo se regula la longitud del cilindro.En este procedimiento, el acabado superficial y la tolerancia que se obtenga puede ser un factor de gran relevancia.Para asegurar calidad al cilindrado el torno tiene que tener bien ajustada su alineación y concentricidad.En este caso la herramienta tiene ya conformado el ancho de la ranura y actuando con el carro transversal se le da la profundidad deseada.Para efectuar el roscado hay que realizar previamente las siguientes tareas: Una de las tareas que pueden ejecutarse en un torno paralelo es efectuar roscas de diversos pasos y tamaños tanto exteriores sobre ejes o interiores sobre tuercas.Para ello los tornos paralelos universales incorporan un mecanismo llamado Caja Norton, que facilita esta tarea y evita montar un tren de engranajes cada vez que se quisiera efectuar una rosca.Hacer rótulas de forma manual en un torno paralelo presenta cierta dificultad para conseguir exactitud en la misma.Para esta operación se utilizan herramientas muy estrechas con un saliente de acuerdo al diámetro que tenga la barra y permita con el carro transversal llegar al centro de la barra.El chaflanado es una operación de torneado muy común que consiste en matar los cantos tanto exteriores como interiores para evitar cortes con los mismos y a su vez facilitar el trabajo y montaje posterior de las piezas.Un espiral es una rosca tallada en un disco plano y mecanizada en un torno, mediante el desplazamiento oportuno del carro transversal.Este valor es el porcentaje de la potencia del motor que está disponible en la herramienta puesta en el husillo.En particular, la forma de tratar la viruta se ha convertido en un proceso complejo, donde intervienen todos los componentes tecnológicos del mecanizado, para que pueda tener el tamaño y la forma que no perturbe el proceso de trabajo.Hay una tendencia reciente a efectuar los mecanizados en seco siempre que la calidad de la herramienta lo permita.Sin embargo, el mecanizado en seco no es adecuado para todas las aplicaciones, especialmente para taladrados, roscados y mandrinados para garantizar la evacuación de las virutas.En el torneado en seco la maquinaria debe estar preparada para absorber sin problemas el calor producido en la acción de corte.Salvo excepciones y a diferencia del fresado el torneado en seco no se ha generalizado pero ha servido para que las empresas se hayan cuestionado usar taladrina solo en las operaciones necesarias y con el caudal necesario.

a . Bancada

b . Carro

c . Cabezal

d . Rueda de retroceso

e . Polea de conos para la transmisión desde una fuente externa de energía

f . Plato

g . Cigüeña

h . Husillo