Una máquina de vapor es una máquina térmica que realiza trabajo mecánico utilizando vapor como fluido de trabajo . La máquina de vapor utiliza la fuerza producida por la presión del vapor para empujar un pistón hacia adelante y hacia atrás dentro de un cilindro . Esta fuerza de empuje puede transformarse mediante una biela y una manivela en fuerza de rotación para el trabajo. El término "máquina de vapor" se aplica más comúnmente a los motores alternativos como los que se acaban de describir, aunque algunas autoridades también se han referido a la turbina de vapor y dispositivos como la eolípila de Herón como "máquinas de vapor". La característica esencial de las máquinas de vapor es que son motores de combustión externa , [1] donde el fluido de trabajo se separa de los productos de la combustión. El ciclo termodinámico ideal utilizado para analizar este proceso se llama ciclo Rankine . En el uso general, el término máquina de vapor puede referirse a plantas de vapor completas (incluidas las calderas, etc.), como las locomotoras de vapor de ferrocarril y las máquinas portátiles , o puede referirse solo a la maquinaria de pistón o turbina, como en el caso de la máquina de viga y la máquina de vapor estacionaria .

Como se ha señalado, los dispositivos impulsados por vapor como la eolípila eran conocidos en el siglo I d. C., y hubo algunos otros usos registrados en el siglo XVI. En 1606 Jerónimo de Ayanz y Beaumont patentó su invención de la primera bomba de agua impulsada por vapor para drenar minas. [2] Thomas Savery es considerado el inventor del primer dispositivo impulsado por vapor utilizado comercialmente, una bomba de vapor que utilizaba la presión del vapor que operaba directamente sobre el agua. El primer motor comercialmente exitoso que podía transmitir potencia continua a una máquina fue desarrollado en 1712 por Thomas Newcomen . James Watt realizó una mejora crítica en 1764, al retirar el vapor gastado a un recipiente separado para la condensación, mejorando en gran medida la cantidad de trabajo obtenido por unidad de combustible consumido. En el siglo XIX, los motores de vapor estacionarios impulsaban las fábricas de la Revolución Industrial . Los motores de vapor reemplazaron las velas de los barcos en los barcos de vapor y las locomotoras de vapor funcionaron en los ferrocarriles.

Las máquinas de vapor de pistón alternativo fueron la fuente de energía dominante hasta principios del siglo XX. La eficiencia de las máquinas de vapor estacionarias aumentó drásticamente hasta aproximadamente 1922. [3] La eficiencia más alta del ciclo Rankine, del 91 %, y la eficiencia térmica combinada del 31 % se demostraron y publicaron en 1921 y 1928. [4] Los avances en el diseño de motores eléctricos y motores de combustión interna dieron como resultado el reemplazo gradual de las máquinas de vapor en el uso comercial. Las turbinas de vapor reemplazaron a las máquinas alternativas en la generación de energía, debido a su menor costo, mayor velocidad de operación y mayor eficiencia. [5] Tenga en cuenta que las turbinas de vapor a pequeña escala son mucho menos eficientes que las grandes. [6]

A partir de 2023 [update], se seguirán fabricando en Alemania grandes máquinas de vapor de pistón alternativo. [7]

Como se ha señalado, un motor de vapor rudimentario registrado fue la eolípila descrita por Herón de Alejandría , un matemático e ingeniero helenístico en el Egipto romano durante el siglo I d. C. [8] En los siglos siguientes, los pocos motores de vapor conocidos fueron, como la eolípila, [9] esencialmente dispositivos experimentales utilizados por los inventores para demostrar las propiedades del vapor.

Un dispositivo rudimentario de turbina de vapor fue descrito por Taqi al-Din [10] en el Egipto otomano en 1551 y por Giovanni Branca [11] en Italia en 1629. [12] El inventor español Jerónimo de Ayanz y Beaumont recibió patentes en 1606 para 50 inventos impulsados por vapor, incluida una bomba de agua para drenar minas inundadas. [13] El francés Denis Papin realizó un trabajo útil en el digestor de vapor en 1679, y utilizó por primera vez un pistón para levantar pesas en 1690. [14]

El primer dispositivo comercial propulsado por vapor fue una bomba de agua, desarrollada en 1698 por Thomas Savery . [15] Utilizaba vapor condensado para crear un vacío que elevaba el agua desde abajo y luego utilizaba la presión del vapor para elevarla más. Los motores pequeños eran efectivos, aunque los modelos más grandes eran problemáticos. Tenían una altura de elevación muy limitada y eran propensos a explosiones de calderas . El motor de Savery se utilizó en minas, estaciones de bombeo y para suministrar agua a las ruedas hidráulicas que impulsaban la maquinaria textil. [16] Una ventaja del motor de Savery era su bajo costo. [17] Bento de Moura Portugal introdujo una mejora de la construcción de Savery "para hacerla capaz de funcionar por sí sola", como lo describe John Smeaton en Philosophical Transactions publicado en 1751. [18] Continuó fabricándose hasta fines del siglo XVIII. [19] Al menos un motor todavía se sabía que estaba funcionando en 1820. [20]

El primer motor comercialmente exitoso que podía transmitir potencia continua a una máquina fue el motor atmosférico , inventado por Thomas Newcomen alrededor de 1712. [b] [22] Mejoró la bomba de vapor de Savery, utilizando un pistón como lo propuso Papin. El motor de Newcomen era relativamente ineficiente y se usaba principalmente para bombear agua. Funcionaba creando un vacío parcial al condensar vapor debajo de un pistón dentro de un cilindro. Se empleaba para drenar las minas a profundidades originalmente imprácticas con los medios tradicionales y para proporcionar agua reutilizable para impulsar las ruedas hidráulicas en las fábricas ubicadas lejos de una "cabeza" adecuada. El agua que pasaba por la rueda se bombeaba hacia un depósito de almacenamiento sobre la rueda. [23] [24] En 1780, James Pickard patentó el uso de un volante y un cigüeñal para proporcionar movimiento rotatorio a partir de un motor Newcomen mejorado. [25]

En 1720, Jacob Leupold describió una máquina de vapor de alta presión de dos cilindros. [26] La invención fue publicada en su obra principal "Theatri Machinarum Hydraulicarum". [27] La máquina utilizaba dos pistones pesados para proporcionar movimiento a una bomba de agua. Cada pistón se elevaba por la presión del vapor y regresaba a su posición original por gravedad. Los dos pistones compartían una válvula rotatoria común de cuatro vías conectada directamente a una caldera de vapor.

El siguiente gran paso se produjo cuando James Watt desarrolló (1763-1775) una versión mejorada del motor de Newcomen, con un condensador separado . Los primeros motores de Boulton y Watt utilizaban la mitad de carbón que la versión mejorada del de Newcomen de John Smeaton . [28] Los primeros motores de Newcomen y Watt eran "atmosféricos". Se impulsaban mediante la presión del aire que empujaba un pistón hacia el vacío parcial generado por el vapor en condensación , en lugar de la presión del vapor en expansión. Los cilindros del motor tenían que ser grandes porque la única fuerza utilizable que actuaba sobre ellos era la presión atmosférica . [23] [29]

Watt perfeccionó aún más su motor, modificándolo para proporcionar un movimiento rotatorio adecuado para accionar maquinaria. Esto permitió que las fábricas se ubicaran lejos de los ríos y aceleró el ritmo de la Revolución Industrial. [29] [23] [30]

El significado de alta presión, junto con un valor real superior al ambiente, depende de la época en la que se utilizó el término. En el uso temprano del término, Van Reimsdijk [31] se refiere al vapor que se encuentra a una presión suficientemente alta como para poder expulsarlo a la atmósfera sin depender del vacío para permitirle realizar un trabajo útil. Ewing 1894, p. 22 afirma que los motores de condensación de Watt se conocían, en ese momento, como de baja presión en comparación con los motores de alta presión y sin condensación del mismo período.

La patente de Watt impidió que otros fabricantes fabricaran motores de alta presión y compuestos. Poco después de que la patente de Watt expirara en 1800, Richard Trevithick y, por separado, Oliver Evans en 1801 [30] [32] introdujeron motores que utilizaban vapor de alta presión; Trevithick obtuvo su patente de motor de alta presión en 1802, [33] y Evans había fabricado varios modelos funcionales antes de esa fecha. [34] Estos eran mucho más potentes para un tamaño de cilindro determinado que los motores anteriores y podían fabricarse lo suficientemente pequeños para aplicaciones de transporte. A partir de entonces, los avances tecnológicos y las mejoras en las técnicas de fabricación (en parte provocadas por la adopción de la máquina de vapor como fuente de energía) dieron como resultado el diseño de motores más eficientes que podían ser más pequeños, más rápidos o más potentes, según la aplicación prevista. [23]

El motor de Cornualles fue desarrollado por Trevithick y otros en la década de 1810. [35] Era un motor de ciclo compuesto que utilizaba vapor de alta presión de forma expansiva y luego condensaba el vapor de baja presión, lo que lo hacía relativamente eficiente. El motor de Cornualles tenía un movimiento y un par irregulares a lo largo del ciclo, lo que lo limitaba principalmente al bombeo. Los motores de Cornualles se utilizaron en minas y para el suministro de agua hasta fines del siglo XIX. [36]

Los primeros constructores de máquinas de vapor estacionarias consideraron que los cilindros horizontales estarían sujetos a un desgaste excesivo. Por ello, sus máquinas estaban dispuestas con el eje del pistón en posición vertical. Con el tiempo, la disposición horizontal se hizo más popular, lo que permitió instalar máquinas compactas, pero potentes, en espacios más reducidos.

El apogeo de la máquina horizontal fue la máquina de vapor Corliss , patentada en 1849, que era una máquina de contraflujo de cuatro válvulas con válvulas de admisión y escape de vapor independientes y corte automático de vapor variable. Cuando se le concedió a Corliss la Medalla Rumford , el comité dijo que "ningún invento desde la época de Watt ha mejorado tanto la eficiencia de la máquina de vapor". [37] Además de utilizar un 30% menos de vapor, proporcionaba una velocidad más uniforme debido al corte de vapor variable, lo que la hacía muy adecuada para la fabricación, especialmente para el hilado de algodón. [23] [30]

Los primeros vehículos de vapor experimentales para carretera se construyeron a finales del siglo XVIII, pero no fue hasta después de que Richard Trevithick desarrollara el uso del vapor a alta presión, alrededor de 1800, que las máquinas de vapor móviles se convirtieron en una propuesta práctica. La primera mitad del siglo XIX vio un gran progreso en el diseño de vehículos de vapor, y en la década de 1850 se estaba volviendo viable producirlos de manera comercial. Este progreso se vio frenado por la legislación que limitaba o prohibía el uso de vehículos a vapor en las carreteras. Las mejoras en la tecnología de los vehículos continuaron desde la década de 1860 hasta la de 1920. Los vehículos de vapor para carretera se utilizaron para muchas aplicaciones. En el siglo XX, el rápido desarrollo de la tecnología de los motores de combustión interna llevó a la desaparición de la máquina de vapor como fuente de propulsión de vehículos a nivel comercial, y relativamente pocos permanecieron en uso después de la Segunda Guerra Mundial . Muchos de estos vehículos fueron adquiridos por entusiastas para su conservación, y todavía existen numerosos ejemplos. En la década de 1960, los problemas de contaminación del aire en California dieron lugar a un breve período de interés en el desarrollo y estudio de vehículos propulsados por vapor como posible medio para reducir la contaminación. Aparte del interés de los entusiastas del vapor, alguna réplica ocasional de un vehículo y tecnología experimental, actualmente no se fabrica ningún vehículo a vapor.

A finales del siglo XIX, se empezaron a utilizar ampliamente los motores compuestos. Los motores compuestos expulsaban el vapor en cilindros cada vez más grandes para dar cabida a volúmenes mayores a presiones reducidas, lo que proporcionaba una mayor eficiencia. Estas etapas se denominaban expansiones, y los motores de doble y triple expansión eran comunes, especialmente en el transporte marítimo, donde la eficiencia era importante para reducir el peso del carbón transportado. [23] Los motores de vapor siguieron siendo la fuente de energía dominante hasta principios del siglo XX, cuando los avances en el diseño de la turbina de vapor , los motores eléctricos y los motores de combustión interna dieron lugar gradualmente a la sustitución de los motores de vapor alternativos (de pistón), con los barcos mercantes dependiendo cada vez más de los motores diésel y los buques de guerra de la turbina de vapor. [23] [5]

A medida que el desarrollo de las máquinas de vapor progresó durante el siglo XVIII, se hicieron varios intentos de aplicarlas al uso en carreteras y ferrocarriles. [38] En 1784, William Murdoch , un inventor escocés , construyó un modelo de locomotora de vapor para carreteras. [39] Un modelo temprano de trabajo de una locomotora de vapor para ferrocarril fue diseñado y construido por el pionero de los barcos de vapor John Fitch en los Estados Unidos probablemente durante la década de 1780 o 1790. [40] Su locomotora de vapor usaba ruedas con álabes interiores [ aclaración necesaria ] guiadas por rieles o vías.

.jpg/440px-Union_Pacific_844,_Painted_Rocks,_NV,_2009_(crop).jpg)

La primera locomotora de vapor de ferrocarril en funcionamiento a escala real fue construida por Richard Trevithick en el Reino Unido y, el 21 de febrero de 1804, tuvo lugar el primer viaje en tren del mundo cuando la locomotora de vapor de Trevithick transportó 10 toneladas de hierro, 70 pasajeros y cinco vagones a lo largo del tranvía desde la fundición de hierro de Pen-y-Darren , cerca de Merthyr Tydfil , hasta Abercynon en el sur de Gales . [38] [41] [42] El diseño incorporó una serie de innovaciones importantes que incluyeron el uso de vapor a alta presión que redujo el peso del motor y aumentó su eficiencia. Trevithick visitó el área de Newcastle más tarde en 1804 y los ferrocarriles mineros en el noreste de Inglaterra se convirtieron en el centro líder de experimentación y desarrollo de locomotoras de vapor. [43]

Trevithick continuó sus propios experimentos utilizando un trío de locomotoras, concluyendo con Catch Me Who Can en 1808. Solo cuatro años después, la exitosa locomotora de dos cilindros Salamanca de Matthew Murray fue utilizada por el ferrocarril de piñón y cremallera con rieles de borde Middleton Railway . [44] En 1825, George Stephenson construyó la Locomotion para el ferrocarril Stockton and Darlington . Este fue el primer ferrocarril de vapor público del mundo y luego, en 1829, construyó The Rocket , que participó y ganó las Rainhill Trials . [45] El ferrocarril de Liverpool y Manchester se inauguró en 1830 haciendo uso exclusivo de la energía de vapor para trenes de pasajeros y mercancías.

Las locomotoras de vapor continuaron fabricándose hasta finales del siglo XX en lugares como China y la antigua Alemania del Este (donde se produjo la DR Clase 52.80 ). [46]

La última gran evolución del diseño de la máquina de vapor fue el uso de turbinas de vapor a partir de finales del siglo XIX. Las turbinas de vapor son generalmente más eficientes que las máquinas de vapor de pistón alternativo (para potencias superiores a varios cientos de caballos de fuerza), tienen menos partes móviles y proporcionan potencia rotatoria directamente en lugar de a través de un sistema de biela o medios similares. [47] Las turbinas de vapor prácticamente reemplazaron a las máquinas alternativas en las centrales generadoras de electricidad a principios del siglo XX, donde su eficiencia, mayor velocidad apropiada para el servicio del generador y rotación suave fueron ventajas. Hoy en día, la mayor parte de la energía eléctrica es proporcionada por turbinas de vapor. En los Estados Unidos, el 90% de la energía eléctrica se produce de esta manera utilizando una variedad de fuentes de calor. [5] Las turbinas de vapor se aplicaron ampliamente para la propulsión de grandes barcos durante la mayor parte del siglo XX.

Aunque el motor de vapor alternativo ya no se utiliza comercialmente de forma generalizada, varias empresas están explorando o explotando el potencial del motor como alternativa a los motores de combustión interna.

Hay dos componentes fundamentales de una planta de vapor: la caldera o generador de vapor , y la "unidad motriz", denominada en sí misma como "máquina de vapor". Las máquinas de vapor estacionarias en edificios fijos pueden tener la caldera y la máquina en edificios separados a cierta distancia entre sí. Para uso portátil o móvil, como las locomotoras de vapor , las dos se montan juntas. [48] [49]

El motor alternativo, ampliamente utilizado, constaba de un cilindro de hierro fundido, un pistón, una biela y una viga o un cigüeñal y un volante, y diversos enlaces. El vapor se suministraba y se expulsaba alternativamente mediante una o más válvulas. El control de velocidad era automático, mediante un regulador, o mediante una válvula manual. La fundición del cilindro contenía puertos de suministro y escape de vapor.

Los motores equipados con un condensador son un tipo distinto de los que expulsan el gas a la atmósfera.

A menudo hay otros componentes presentes: bombas (como un inyector ) para suministrar agua a la caldera durante el funcionamiento, condensadores para recircular el agua y recuperar el calor latente de vaporización, y sobrecalentadores para elevar la temperatura del vapor por encima de su punto de vapor saturado, y varios mecanismos para aumentar el tiro de las cajas de fuego. Cuando se utiliza carbón, se puede incluir un mecanismo de alimentación por cadena o tornillo y su motor de accionamiento para mover el combustible desde un depósito de suministro (búnker) hasta la caja de fuego. [50]

El calor necesario para hervir el agua y elevar la temperatura del vapor puede obtenerse de varias fuentes, la más común de las cuales es la quema de materiales combustibles con un suministro adecuado de aire en un espacio cerrado (por ejemplo, una cámara de combustión , un fogón o un horno). En el caso de los motores de vapor a escala real o de modelos a escala, la fuente de calor puede ser un elemento calefactor eléctrico .

Las calderas son recipientes a presión que contienen agua para hervir y cuentan con características que transfieren el calor al agua de la manera más eficaz posible.

Los dos tipos más comunes son:

Las calderas pirotubulares fueron el tipo principal utilizado para el vapor de alta presión inicial (práctica típica de las locomotoras de vapor), pero fueron desplazadas en gran medida por calderas acuotubulares más económicas a fines del siglo XIX para propulsión marina y grandes aplicaciones estacionarias.

Muchas calderas elevan la temperatura del vapor después de que ha salido de la parte de la caldera donde está en contacto con el agua. Este proceso, conocido como sobrecalentamiento, convierte el " vapor húmedo " en " vapor sobrecalentado ". Evita que el vapor se condense en los cilindros del motor y proporciona una eficiencia significativamente mayor . [51] [52]

En una máquina de vapor, un pistón o una turbina de vapor o cualquier otro dispositivo similar para realizar trabajo mecánico toma un suministro de vapor a alta presión y temperatura y emite un suministro de vapor a menor presión y temperatura, utilizando la mayor diferencia posible en la energía del vapor para realizar trabajo mecánico.

Estas "unidades motoras" suelen denominarse "máquinas de vapor". Las máquinas que utilizan aire comprimido u otros gases difieren de las máquinas de vapor sólo en detalles que dependen de la naturaleza del gas, aunque el aire comprimido se ha utilizado en las máquinas de vapor sin cambios. [52]

Como ocurre con todos los motores térmicos, la mayor parte de la energía primaria debe emitirse como calor residual a una temperatura relativamente baja. [53]

La forma más sencilla de disipar el vapor es ventilarlo al ambiente. Esto se suele utilizar en las locomotoras de vapor para evitar el peso y el volumen de los condensadores. Parte del vapor liberado se ventila por la chimenea para aumentar el tiro del fuego, lo que aumenta considerablemente la potencia del motor, pero reduce la eficiencia.

A veces, el calor residual del motor en sí mismo es útil y, en esos casos, se puede obtener una eficiencia general muy alta.

Los motores de vapor en las centrales eléctricas estacionarias utilizan condensadores de superficie como disipadores de frío. Los condensadores se enfrían mediante el flujo de agua de los océanos, ríos, lagos y, a menudo, mediante torres de enfriamiento que evaporan el agua para proporcionar energía de enfriamiento. El agua caliente condensada resultante ( condensado ) se bombea de nuevo hasta la presión y se envía de nuevo a la caldera. Una torre de enfriamiento de tipo seco es similar a un radiador de automóvil y se utiliza en lugares donde el agua es costosa. El calor residual también se puede expulsar mediante torres de enfriamiento evaporativas (húmedas), que utilizan un circuito de agua externo secundario que evapora parte del flujo al aire.

Los barcos fluviales utilizaban inicialmente un condensador de chorro en el que se inyectaba agua fría del río en el vapor de escape del motor. El agua de refrigeración y el condensado se mezclaban. Si bien esto también se aplicaba en los barcos de navegación marítima, generalmente después de solo unos días de funcionamiento la caldera se recubría con sal depositada, lo que reducía el rendimiento y aumentaba el riesgo de explosión de la caldera. A partir de 1834, aproximadamente, el uso de condensadores de superficie en los barcos eliminó la suciedad de las calderas y mejoró la eficiencia del motor. [54]

El agua evaporada no se puede utilizar para otros fines (salvo para la lluvia), mientras que el agua del río sí se puede reutilizar. En todos los casos, el agua de alimentación de la caldera de la planta de vapor, que debe mantenerse pura, se mantiene separada del agua de refrigeración o del aire.

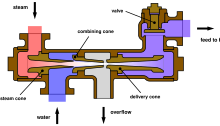

La mayoría de las calderas de vapor tienen un medio para suministrar agua mientras están bajo presión, de modo que puedan funcionar de forma continua. Las calderas industriales y de servicios públicos suelen utilizar bombas centrífugas multietapa ; sin embargo, se utilizan otros tipos. Otro medio para suministrar agua de alimentación de calderas a menor presión es un inyector , que utiliza un chorro de vapor normalmente suministrado desde la caldera. Los inyectores se hicieron populares en la década de 1850, pero ya no se utilizan ampliamente, excepto en aplicaciones como las locomotoras de vapor. [55] Es la presurización del agua que circula a través de la caldera de vapor lo que permite que el agua se eleve a temperaturas muy superiores a los 100 °C (212 °F) del punto de ebullición del agua a una presión atmosférica, y por ese medio aumentar la eficiencia del ciclo de vapor.

.jpg/440px-Steam_indicator_(Steam_and_the_Steam_Engine_-_Land_and_Marine,_1875).jpg)

Por razones de seguridad, casi todas las máquinas de vapor están equipadas con mecanismos para monitorear la caldera, como un manómetro y un visor para controlar el nivel del agua.

Muchos motores, estacionarios y móviles, también están equipados con un regulador para regular la velocidad del motor sin necesidad de intervención humana.

El instrumento más útil para analizar el rendimiento de las máquinas de vapor es el indicador de motor de vapor. Las primeras versiones se utilizaban en 1851, [56] pero el indicador más exitoso fue desarrollado para el inventor y fabricante de motores de alta velocidad Charles Porter por Charles Richard y exhibido en la Exposición de Londres en 1862. [30] El indicador de motor de vapor traza en papel la presión en el cilindro a lo largo del ciclo, que puede usarse para detectar varios problemas y calcular la potencia desarrollada. [57] Lo usaban rutinariamente ingenieros, mecánicos e inspectores de seguros. El indicador de motor también se puede usar en motores de combustión interna. Vea la imagen del diagrama del indicador a continuación (en la sección Tipos de unidades de motor ).

El regulador centrífugo fue adoptado por James Watt para su uso en una máquina de vapor en 1788 después de que el socio de Watt, Boulton, viera uno en el equipo de un molino de harina que Boulton & Watt estaban construyendo. [58] El regulador en realidad no podía mantener una velocidad establecida, porque asumiría una nueva velocidad constante en respuesta a los cambios de carga. El regulador era capaz de manejar variaciones más pequeñas, como las causadas por la carga de calor fluctuante en la caldera. Además, había una tendencia a la oscilación siempre que había un cambio de velocidad. Como consecuencia, los motores equipados solo con este regulador no eran adecuados para operaciones que requerían velocidad constante, como el hilado de algodón. [59] El regulador fue mejorado con el tiempo y, junto con el corte de vapor variable, se logró un buen control de la velocidad en respuesta a los cambios en la carga cerca del final del siglo XIX.

En un motor simple, o "motor de expansión simple", la carga de vapor pasa a través de todo el proceso de expansión en un cilindro individual, aunque un motor simple puede tener uno o más cilindros individuales. [60] Luego se expulsa directamente a la atmósfera o a un condensador. A medida que el vapor se expande al pasar a través de un motor de alta presión, su temperatura cae porque no se agrega calor al sistema; esto se conoce como expansión adiabática y da como resultado que el vapor ingrese al cilindro a alta temperatura y salga a una temperatura más baja. Esto provoca un ciclo de calentamiento y enfriamiento del cilindro con cada carrera, lo que es una fuente de ineficiencia. [61]

La principal pérdida de eficiencia en las máquinas de vapor reciprocantes es la condensación y reevaporación del cilindro. El cilindro de vapor y las partes metálicas o puertos adyacentes funcionan a una temperatura que se encuentra aproximadamente a medio camino entre la temperatura de saturación de admisión de vapor y la temperatura de saturación correspondiente a la presión de escape. A medida que se admite vapor a alta presión en el cilindro de trabajo, gran parte del vapor a alta temperatura se condensa en forma de gotitas de agua sobre las superficies metálicas, lo que reduce significativamente el vapor disponible para el trabajo expansivo. Cuando el vapor en expansión alcanza una presión baja (especialmente durante la carrera de escape), las gotitas de agua depositadas previamente que se habían formado recientemente dentro del cilindro o los puertos se evaporan (reevaporación) y este vapor ya no realiza ningún trabajo en el cilindro. [ cita requerida ]

Existen límites prácticos para la relación de expansión de un cilindro de una máquina de vapor, ya que el aumento de la superficie del cilindro tiende a exacerbar los problemas de condensación y reevaporación del cilindro. Esto anula las ventajas teóricas asociadas con una alta relación de expansión en un cilindro individual. [62]

Un método para disminuir la magnitud de la pérdida de energía en un cilindro muy largo fue inventado en 1804 por el ingeniero británico Arthur Woolf , quien patentó su motor compuesto de alta presión Woolf en 1805. En el motor compuesto, el vapor de alta presión de la caldera se expande en un cilindro de alta presión (HP) y luego ingresa a uno o más cilindros posteriores de menor presión (LP) . La expansión completa del vapor ahora ocurre en múltiples cilindros, y la caída de temperatura general dentro de cada cilindro se reduce considerablemente. Al expandir el vapor en pasos con un rango de temperatura más pequeño (dentro de cada cilindro), se reduce el problema de eficiencia de condensación y reevaporación (descrito anteriormente). Esto reduce la magnitud del calentamiento y enfriamiento del cilindro, lo que aumenta la eficiencia del motor. Al escalonar la expansión en múltiples cilindros, se pueden reducir las variaciones de torque. [23] Para derivar el mismo trabajo de un cilindro de menor presión, se requiere un volumen de cilindro mayor, ya que este vapor ocupa un volumen mayor. Por lo tanto, el diámetro y, en casos raros, la carrera, aumentan en los cilindros de baja presión, lo que da como resultado cilindros más grandes. [23]

Los motores de doble expansión (conocidos habitualmente como motores compuestos ) expandían el vapor en dos etapas. Los pares se pueden duplicar o el trabajo del gran cilindro de baja presión se puede dividir con un cilindro de alta presión que descarga en uno u otro, lo que da como resultado un diseño de tres cilindros donde el diámetro del cilindro y del pistón son aproximadamente iguales, lo que hace que las masas recíprocas sean más fáciles de equilibrar. [23]

Los compuestos de dos cilindros se pueden organizar de la siguiente manera:

En los motores de dos cilindros que se utilizan en los trabajos ferroviarios, los pistones se conectan a las bielas como en un motor de dos cilindros simple, con un desfase de 90° entre sí ( cuarteado ). Cuando se duplica el grupo de doble expansión, lo que produce un motor de cuatro cilindros, los pistones individuales dentro del grupo suelen estar equilibrados a 180°, y los grupos se colocan a 90° entre sí. En un caso (el primer tipo de motor de Vauclain ), los pistones trabajaban en la misma fase impulsando una cruceta y una biela comunes, nuevamente colocadas a 90° como en un motor de dos cilindros. Con la disposición del motor de tres cilindros, las bielas de baja presión se colocaban a 90° con la de alta presión a 135° con respecto a las otras dos, o en algunos casos, las tres bielas se colocaban a 120°. [ cita requerida ]

La adopción de la mezcla fue común para las unidades industriales, para los motores de carretera y casi universal para los motores marinos después de 1880; no fue universalmente popular en las locomotoras de ferrocarril, donde a menudo se percibía como complicada. Esto se debe en parte al duro entorno operativo ferroviario y al espacio limitado que ofrece el gálibo de carga (particularmente en Gran Bretaña, donde la mezcla nunca fue común y no se empleó después de 1930). Sin embargo, aunque nunca fue una práctica mayoritaria, fue popular en muchos otros países. [63]

Es una extensión lógica del motor compuesto (descrito anteriormente) dividir la expansión en aún más etapas para aumentar la eficiencia. El resultado es el motor de expansión múltiple . Estos motores utilizan tres o cuatro etapas de expansión y se conocen como motores de triple y cuádruple expansión respectivamente. Estos motores utilizan una serie de cilindros de diámetro progresivamente creciente. Estos cilindros están diseñados para dividir el trabajo en partes iguales para cada etapa de expansión. Al igual que con el motor de doble expansión, si el espacio es limitado, se pueden utilizar dos cilindros más pequeños para la etapa de baja presión. Los motores de expansión múltiple generalmente tenían los cilindros dispuestos en línea, pero se utilizaron otras formaciones. A fines del siglo XIX, el "sistema" de equilibrio Yarrow-Schlick-Tweedy se utilizó en algunos motores marinos de triple expansión . Los motores YST dividían las etapas de expansión de baja presión entre dos cilindros, uno en cada extremo del motor. Esto permitió que el cigüeñal estuviera mejor equilibrado, lo que resultó en un motor más suave y de respuesta más rápida que funcionaba con menos vibraciones. Esto hizo que el motor de triple expansión de cuatro cilindros se hiciera popular en los grandes transatlánticos de pasajeros (como la clase Olympic ), pero finalmente fue reemplazado por el motor de turbina, que prácticamente no vibraba. [ cita requerida ] Sin embargo, se observa que los motores de vapor alternativos de triple expansión se usaron para impulsar los barcos Liberty de la Segunda Guerra Mundial , con mucho el mayor número de barcos idénticos jamás construidos. Se construyeron más de 2700 barcos, en los Estados Unidos, a partir de un diseño original británico. [ cita requerida ]

La imagen de esta sección muestra una animación de un motor de triple expansión. El vapor viaja a través del motor de izquierda a derecha. La caja de válvulas de cada uno de los cilindros se encuentra a la izquierda del cilindro correspondiente. [ cita requerida ]

Las máquinas de vapor terrestres podían expulsar su vapor a la atmósfera, ya que el agua de alimentación estaba generalmente disponible. Antes y durante la Primera Guerra Mundial , el motor de expansión dominaba las aplicaciones marinas, donde la alta velocidad de los buques no era esencial. Sin embargo, fue reemplazado por la invención británica de la turbina de vapor donde se requería velocidad, por ejemplo en buques de guerra, como los acorazados dreadnought y los transatlánticos . El HMS Dreadnought de 1905 fue el primer buque de guerra importante en reemplazar la tecnología probada del motor alternativo con la entonces novedosa turbina de vapor. [64]

En la mayoría de los motores de pistón alternativos, el vapor invierte su dirección de flujo en cada carrera (contraflujo), entrando y saliendo por el mismo extremo del cilindro. El ciclo completo del motor ocupa una rotación del cigüeñal y dos carreras del pistón; el ciclo también comprende cuatro eventos : admisión, expansión, escape, compresión. Estos eventos son controlados por válvulas que a menudo funcionan dentro de un cofre de vapor adyacente al cilindro; las válvulas distribuyen el vapor abriendo y cerrando los puertos de vapor que se comunican con el extremo o los extremos del cilindro y son impulsadas por un mecanismo de válvulas , del que hay muchos tipos. [65]

Los mecanismos de válvulas más simples dan lugar a eventos de duración fija durante el ciclo del motor y, a menudo, hacen que el motor gire en una sola dirección. Sin embargo, muchos tienen un mecanismo de inversión que, además, puede proporcionar medios para ahorrar vapor a medida que se gana velocidad y momento al "acortar gradualmente el corte " o, mejor dicho, acortar el evento de admisión; esto, a su vez, alarga proporcionalmente el período de expansión. Sin embargo, como una sola válvula suele controlar ambos flujos de vapor, un corte corto en la admisión afecta negativamente a los períodos de escape y compresión, que idealmente deberían mantenerse siempre bastante constantes; si el evento de escape es demasiado breve, la totalidad del vapor de escape no puede evacuar el cilindro, lo que lo obstruye y produce una compresión excesiva ( "retroceso" ). [66]

En las décadas de 1840 y 1850, hubo intentos de superar este problema por medio de varios engranajes de válvulas patentados con una válvula de expansión de corte variable separada montada en la parte posterior de la válvula de corredera principal; esta última generalmente tenía un corte fijo o limitado. La configuración combinada dio una aproximación justa de los eventos ideales, a expensas de una mayor fricción y desgaste, y el mecanismo tendía a ser complicado. La solución de compromiso habitual ha sido proporcionar solape alargando las superficies de fricción de la válvula de tal manera que se superpongan al puerto en el lado de admisión, con el efecto de que el lado de escape permanece abierto durante un período más largo después de que se haya producido el corte en el lado de admisión. Desde entonces, este recurso se ha considerado generalmente satisfactorio para la mayoría de los propósitos y hace posible el uso de los movimientos más simples de Stephenson , Joy y Walschaerts . Los engranajes de válvulas de asiento de Corliss y posteriores tenían válvulas de admisión y escape separadas impulsadas por mecanismos de disparo o levas perfiladas para dar eventos ideales; La mayoría de estos engranajes nunca tuvieron éxito fuera del mercado estacionario debido a varios otros problemas, incluidas fugas y mecanismos más delicados. [63] [67]

Antes de que la fase de escape esté completamente completa, el lado de escape de la válvula se cierra, impidiendo que una parte del vapor de escape pase al interior del cilindro. Esto determina la fase de compresión, en la que se forma un colchón de vapor contra el que trabaja el pistón mientras su velocidad disminuye rápidamente; además, evita el choque de presión y temperatura que, de otro modo, se produciría por la admisión repentina del vapor a alta presión al comienzo del ciclo siguiente. [ cita requerida ]

Los efectos anteriores se mejoran aún más al proporcionar plomo : como se descubrió más tarde con el motor de combustión interna , se ha considerado ventajoso desde fines de la década de 1830 adelantar la fase de admisión, dando avance a la válvula para que la admisión se produzca un poco antes del final de la carrera de escape para llenar el volumen de espacio libre que comprende los puertos y los extremos del cilindro (que no forma parte del volumen barrido por el pistón) antes de que el vapor comience a ejercer esfuerzo sobre el pistón. [68]

Los motores de flujo único intentan remediar las dificultades que surgen del ciclo de contraflujo habitual, en el que, durante cada carrera, el puerto y las paredes del cilindro se enfrían con el vapor de escape que pasa, mientras que el vapor de admisión más caliente desperdicia parte de su energía en restablecer la temperatura de trabajo. El objetivo del flujo único es remediar este defecto y mejorar la eficiencia proporcionando un puerto adicional descubierto por el pistón al final de cada carrera, lo que hace que el vapor fluya solo en una dirección. De este modo, el motor de flujo único de expansión simple proporciona una eficiencia equivalente a la de los sistemas compuestos clásicos con la ventaja añadida de un rendimiento superior a carga parcial y una eficiencia comparable a las turbinas para motores más pequeños de menos de mil caballos de potencia. Sin embargo, el gradiente de expansión térmica que producen los motores de flujo único a lo largo de la pared del cilindro plantea dificultades prácticas. [ cita requerida ] .

Una turbina de vapor consta de uno o más rotores (discos giratorios) montados en un eje de transmisión, que se alternan con una serie de estatores (discos estáticos) fijados a la carcasa de la turbina. Los rotores tienen una disposición de álabes similar a una hélice en el borde exterior. El vapor actúa sobre estos álabes, produciendo un movimiento giratorio. El estator consta de una serie de álabes similares, pero fijos, que sirven para redirigir el flujo de vapor a la siguiente etapa del rotor. Una turbina de vapor a menudo descarga en un condensador de superficie que proporciona un vacío. Las etapas de una turbina de vapor suelen estar dispuestas para extraer el máximo trabajo potencial de una velocidad y presión específicas de vapor, lo que da lugar a una serie de etapas de alta y baja presión de tamaño variable. Las turbinas solo son eficientes si giran a una velocidad relativamente alta, por lo tanto, generalmente están conectadas a engranajes reductores para impulsar aplicaciones de menor velocidad, como la hélice de un barco. En la gran mayoría de las grandes centrales eléctricas, las turbinas están conectadas directamente a generadores sin engranajes reductores. Las velocidades típicas son 3600 revoluciones por minuto (RPM) en los Estados Unidos con una potencia de 60 Hertz, y 3000 RPM en Europa y otros países con sistemas de energía eléctrica de 50 Hertz. En aplicaciones de energía nuclear, las turbinas normalmente funcionan a la mitad de estas velocidades, 1800 RPM y 1500 RPM. Un rotor de turbina también solo es capaz de proporcionar energía cuando gira en una dirección. Por lo tanto, generalmente se requiere una etapa de inversión o una caja de cambios cuando se requiere energía en la dirección opuesta. [ cita requerida ]

Las turbinas de vapor proporcionan una fuerza rotatoria directa y, por lo tanto, no requieren un mecanismo de articulación para convertir el movimiento alternativo en movimiento rotatorio. Por lo tanto, producen fuerzas rotatorias más suaves en el eje de salida. Esto contribuye a que los requisitos de mantenimiento sean menores y la maquinaria que alimenta se desgaste menos que un motor alternativo comparable. [ cita requerida ]

El uso principal de las turbinas de vapor es la generación de electricidad (en la década de 1990, aproximadamente el 90% de la producción eléctrica mundial se producía mediante turbinas de vapor) [5] , sin embargo, la reciente aplicación generalizada de grandes unidades de turbinas de gas y plantas de energía de ciclo combinado típicas ha dado como resultado la reducción de este porcentaje al régimen del 80% para las turbinas de vapor. En la producción de electricidad, la alta velocidad de rotación de la turbina coincide bien con la velocidad de los generadores eléctricos modernos, que normalmente están conectados directamente a sus turbinas motrices. En el servicio marítimo (pionero en el Turbinia ), las turbinas de vapor con engranajes reductores (aunque el Turbinia tiene turbinas directas a hélices sin caja de engranajes reductores) dominaron la propulsión de grandes barcos a lo largo de finales del siglo XX, siendo más eficientes (y requiriendo mucho menos mantenimiento) que los motores de vapor alternativos. En las últimas décadas, los motores diésel alternativos y las turbinas de gas han suplantado casi por completo a la propulsión a vapor para aplicaciones marinas. [ cita requerida ]

Prácticamente todas las centrales nucleares generan electricidad calentando agua para proporcionar vapor que impulsa una turbina conectada a un generador eléctrico . Los barcos y submarinos de propulsión nuclear utilizan una turbina de vapor directamente para la propulsión principal, con generadores que proporcionan energía auxiliar, o bien emplean transmisión turboeléctrica , donde el vapor impulsa un grupo electrógeno turbo con propulsión proporcionada por motores eléctricos. Se fabricó un número limitado de locomotoras de ferrocarril con turbina de vapor . Algunas locomotoras de transmisión directa sin condensación tuvieron cierto éxito para operaciones de transporte de mercancías de larga distancia en Suecia y para trabajos exprés de pasajeros en Gran Bretaña , pero no se repitieron. En otros lugares, especialmente en los Estados Unidos, se construyeron experimentalmente diseños más avanzados con transmisión eléctrica, pero no se reprodujeron. Se descubrió que las turbinas de vapor no eran ideales para el entorno ferroviario y estas locomotoras no lograron desplazar a la clásica unidad de vapor reciprocante de la forma en que lo han hecho la tracción diésel y eléctrica modernas. [ cita requerida ]

Una máquina de vapor de cilindro oscilante es una variante de la máquina de vapor de expansión simple que no requiere válvulas para dirigir el vapor hacia dentro y hacia fuera del cilindro. En lugar de válvulas, todo el cilindro se balancea u oscila, de modo que uno o más orificios en el cilindro se alinean con orificios en una cara de puerto fija o en el montaje del pivote ( muñón ). Estos motores se utilizan principalmente en juguetes y modelos debido a su simplicidad, pero también se han utilizado en motores de trabajo de tamaño real, principalmente en barcos donde se valora su compacidad. [69]

Es posible utilizar un mecanismo basado en un motor rotativo sin pistones , como el motor Wankel, en lugar de los cilindros y el mecanismo de válvulas de un motor de vapor alternativo convencional. Se han diseñado muchos motores de este tipo, desde la época de James Watt hasta la actualidad, pero relativamente pocos se construyeron realmente y aún menos se fabricaron en serie; consulte el enlace al final del artículo para obtener más detalles. El problema principal es la dificultad de sellar los rotores para que sean herméticos al vapor frente al desgaste y la expansión térmica ; la fuga resultante los hizo muy ineficientes. La falta de trabajo expansivo, o cualquier medio de control del corte , también es un problema grave con muchos de estos diseños. [ cita requerida ]

En la década de 1840, ya era evidente que el concepto tenía problemas inherentes y los motores rotativos fueron tratados con cierta burla en la prensa técnica. Sin embargo, la llegada de la electricidad a la escena y las ventajas obvias de accionar un dinamo directamente desde un motor de alta velocidad provocaron una especie de resurgimiento del interés en las décadas de 1880 y 1890, y algunos diseños tuvieron un éxito limitado. [ cita requerida ] .

Entre los pocos diseños que se fabricaron en grandes cantidades, destacan los de la Hult Brothers Rotary Steam Engine Company de Estocolmo (Suecia) y el motor esférico de Beauchamp Tower . Los motores de Tower fueron utilizados por la Great Eastern Railway para accionar los dinamos de iluminación de sus locomotoras y por el Almirantazgo para accionar los dinamos de los barcos de la Marina Real . Con el tiempo, fueron sustituidos en estas aplicaciones específicas por turbinas de vapor. [ cita requerida ]

La eolípila representa el uso del vapor según el principio de reacción de los cohetes , aunque no para propulsión directa. [ cita requerida ]

En tiempos más modernos, el vapor se ha utilizado de forma limitada en cohetería, en particular en vehículos cohete. La cohetería a vapor funciona llenando un recipiente a presión con agua caliente a alta presión y abriendo una válvula que conduce a una boquilla adecuada. La caída de presión hace hervir inmediatamente parte del agua y el vapor sale por una boquilla, creando una fuerza propulsora. [70]

El carruaje de Ferdinand Verbiest fue impulsado por una eolípila en 1679. [ cita requerida ]

Las máquinas de vapor poseen calderas y otros componentes que son recipientes a presión que contienen una gran cantidad de energía potencial. Los escapes de vapor y las explosiones de calderas (normalmente BLEVE ) pueden causar, y han causado en el pasado, grandes pérdidas de vidas. Si bien pueden existir variaciones en las normas en diferentes países, se aplican estrictas normas legales, pruebas, capacitación, cuidado en la fabricación, operación y certificación para garantizar la seguridad. [ cita requerida ]

Los modos de falla pueden incluir:

Las máquinas de vapor suelen tener dos mecanismos independientes para garantizar que la presión en la caldera no suba demasiado; uno puede ser ajustado por el usuario, el segundo suele estar diseñado como un mecanismo de seguridad definitivo. Estas válvulas de seguridad tradicionalmente utilizaban una simple palanca para sujetar una válvula de tapón en la parte superior de una caldera. Un extremo de la palanca llevaba un peso o resorte que sujetaba la válvula contra la presión del vapor. Las primeras válvulas podían ser ajustadas por los maquinistas, lo que provocó muchos accidentes cuando un maquinista sujetaba la válvula hacia abajo para permitir una mayor presión de vapor y más potencia de la máquina. El tipo más reciente de válvula de seguridad utiliza una válvula ajustable accionada por resorte, que se bloquea de tal manera que los operadores no puedan manipular su ajuste a menos que se rompa un sello ilegalmente. Esta disposición es considerablemente más segura. [ cita requerida ]

En la corona de la caja de fuego de la caldera pueden encontrarse tapones fusibles de plomo . Si el nivel del agua baja, de modo que la temperatura de la corona de la caja de fuego aumenta significativamente, el plomo se derrite y el vapor se escapa, avisando a los operadores, quienes pueden entonces apagar el fuego manualmente. Excepto en las calderas más pequeñas, el escape de vapor tiene poco efecto en la amortiguación del fuego. Los tapones también son demasiado pequeños en área para reducir la presión del vapor significativamente, despresurizando la caldera. Si fueran más grandes, el volumen de vapor que se escapa pondría en peligro a la tripulación. [ cita requerida ]

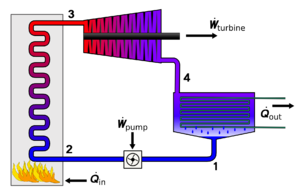

El ciclo Rankine es la base termodinámica fundamental de la máquina de vapor. El ciclo es una disposición de componentes como la que se utiliza normalmente para la producción de energía simple, y utiliza el cambio de fase del agua (agua hirviendo que produce vapor, condensando vapor de escape, produciendo agua líquida) para proporcionar un sistema práctico de conversión de calor/energía. El calor se suministra externamente a un circuito cerrado y parte del calor añadido se convierte en trabajo y el calor residual se elimina en un condensador. El ciclo Rankine se utiliza en prácticamente todas las aplicaciones de producción de energía de vapor. En la década de 1990, los ciclos de vapor Rankine generaron alrededor del 90% de toda la energía eléctrica utilizada en todo el mundo, incluidas prácticamente todas las plantas de energía solar , biomasa , carbón y nuclear . Recibe su nombre en honor a William John Macquorn Rankine , un erudito escocés . [71]

El ciclo Rankine se conoce a veces como un ciclo Carnot práctico porque, cuando se utiliza una turbina eficiente, el diagrama TS comienza a parecerse al ciclo Carnot. La principal diferencia es que la adición de calor (en la caldera) y el rechazo (en el condensador) son procesos isobáricos (presión constante) en el ciclo Rankine y procesos isotérmicos ( temperatura constante ) en el ciclo Carnot teórico. En este ciclo, se utiliza una bomba para presurizar el fluido de trabajo que se recibe del condensador como líquido, no como gas. Bombear el fluido de trabajo en forma líquida durante el ciclo requiere una pequeña fracción de la energía para transportarlo en comparación con la energía necesaria para comprimir el fluido de trabajo en forma gaseosa en un compresor (como en el ciclo Carnot ). El ciclo de una máquina de vapor alternativa difiere del de las turbinas debido a la condensación y reevaporación que ocurren en el cilindro o en los conductos de entrada de vapor. [61]

El fluido de trabajo en un ciclo Rankine puede funcionar como un sistema de circuito cerrado, donde el fluido de trabajo se recicla continuamente, o puede ser un sistema de "circuito abierto", donde el vapor de escape se libera directamente a la atmósfera y se suministra una fuente separada de agua para alimentar la caldera. Normalmente, el agua es el fluido de elección debido a sus propiedades favorables, como su química no tóxica y no reactiva, su abundancia, su bajo costo y sus propiedades termodinámicas . El mercurio es el fluido de trabajo en la turbina de vapor de mercurio . Los hidrocarburos de bajo punto de ebullición se pueden utilizar en un ciclo binario . [ cita requerida ] [72]

La máquina de vapor contribuyó mucho al desarrollo de la teoría termodinámica; sin embargo, las únicas aplicaciones de la teoría científica que influyeron en la máquina de vapor fueron los conceptos originales de aprovechar la potencia del vapor y la presión atmosférica y el conocimiento de las propiedades del calor y el vapor. Las mediciones experimentales realizadas por Watt en un modelo de máquina de vapor condujeron al desarrollo del condensador separado. Watt descubrió de forma independiente el calor latente , que fue confirmado por el descubridor original Joseph Black , quien también asesoró a Watt sobre los procedimientos experimentales. Watt también era consciente del cambio en el punto de ebullición del agua con la presión. Por lo demás, las mejoras en la propia máquina fueron de naturaleza más mecánica. [19] Los conceptos termodinámicos del ciclo Rankine dieron a los ingenieros la comprensión necesaria para calcular la eficiencia, lo que ayudó al desarrollo de las modernas calderas de alta presión y alta temperatura y la turbina de vapor. [ cita requerida ]

La eficiencia de un ciclo de motor se puede calcular dividiendo la salida de energía del trabajo mecánico que produce el motor por la energía introducida en el motor.

La medida histórica de la eficiencia energética de una máquina de vapor era su "trabajo". El concepto de trabajo fue introducido por primera vez por Watt para ilustrar cuánto más eficientes eran sus máquinas en comparación con los diseños anteriores de Newcomen . El trabajo es la cantidad de pies-libras de trabajo entregados al quemar un bushel (94 libras) de carbón. Los mejores ejemplos de diseños de Newcomen tenían un trabajo de aproximadamente 7 millones, pero la mayoría estaban más cerca de los 5 millones. Los diseños originales de baja presión de Watt podían entregar un trabajo de hasta 25 millones, pero el promedio era de alrededor de 17. Esto fue una mejora de tres veces sobre el diseño promedio de Newcomen. Los primeros motores Watt equipados con vapor de alta presión mejoraron esto a 65 millones. [73]

Ninguna máquina térmica puede ser más eficiente que el ciclo de Carnot , en el que el calor se traslada desde un depósito de alta temperatura a uno de baja temperatura, y la eficiencia depende de la diferencia de temperatura. Para lograr la mayor eficiencia, las máquinas de vapor deben funcionar a la temperatura de vapor más alta posible ( vapor sobrecalentado ) y liberar el calor residual a la temperatura más baja posible. [ cita requerida ]

La eficiencia de un ciclo Rankine suele estar limitada por el fluido de trabajo. Sin que la presión alcance niveles supercríticos para el fluido de trabajo, el rango de temperatura en el que puede funcionar el ciclo es pequeño; en las turbinas de vapor, las temperaturas de entrada a la turbina suelen ser de 565 °C (el límite de fluencia del acero inoxidable) y las temperaturas del condensador rondan los 30 °C. Esto da una eficiencia de Carnot teórica de alrededor del 63% en comparación con una eficiencia real del 42% para una central eléctrica moderna a carbón . Esta baja temperatura de entrada a la turbina (en comparación con una turbina de gas ) es la razón por la que el ciclo Rankine se utiliza a menudo como ciclo de fondo en centrales eléctricas de turbina de gas de ciclo combinado . [ cita requerida ]

Una ventaja principal del ciclo Rankine sobre otros es que durante la etapa de compresión se requiere relativamente poco trabajo para accionar la bomba, ya que el fluido de trabajo se encuentra en su fase líquida en este punto. Al condensar el fluido, el trabajo requerido por la bomba consume solo entre el 1% y el 3% de la potencia de la turbina (o motor alternativo) y contribuye a una eficiencia mucho mayor para un ciclo real. El beneficio de esto se pierde en parte debido a la menor temperatura de adición de calor. Las turbinas de gas , por ejemplo, tienen temperaturas de entrada a la turbina que se acercan a los 1500 °C. No obstante, las eficiencias de los grandes ciclos de vapor reales y las grandes turbinas de gas modernas de ciclo simple están bastante bien igualadas. [74]

En la práctica, un ciclo de motor de vapor alternativo que expulsa el vapor a la atmósfera normalmente tendrá una eficiencia (incluida la caldera) en el rango de 1 a 10 %. Sin embargo, con la adición de un condensador, válvulas Corliss, expansión múltiple y alta presión/temperatura del vapor, se puede mejorar mucho. Históricamente, en el rango de 10 a 20 %, y muy raramente ligeramente más. [ cita requerida ]

Una central eléctrica moderna y de gran tamaño (que produzca varios cientos de megavatios de potencia eléctrica) con recalentamiento a vapor , economizador , etc. alcanzará una eficiencia de alrededor del 40%, y las unidades más eficientes se acercarán al 50% de eficiencia térmica. [ cita requerida ]

También es posible capturar el calor residual mediante cogeneración, en la que el calor residual se utiliza para calentar un fluido de trabajo con un punto de ebullición más bajo o como fuente de calor para calefacción urbana a través de vapor saturado de baja presión. [ cita requerida ]

Una ciudad del sur de Gales ha comenzado meses de celebraciones para conmemorar el 200 aniversario de la invención de la locomotora de vapor. Merthyr Tydfil fue el lugar donde, el 21 de febrero de 1804, Richard Trevithick llevó al mundo a la era del ferrocarril cuando colocó una de sus máquinas de vapor de alta presión sobre los rieles del tranvía de un maestro del hierro local