Una caldera es un recipiente cerrado en el que se calienta un fluido (generalmente agua ) . El fluido no necesariamente hierve . El fluido calentado o vaporizado sale de la caldera para su uso en varios procesos o aplicaciones de calefacción, [1] [ página necesaria ] [2] [ página necesaria ], incluido el calentamiento de agua , la calefacción central , la generación de energía a base de calderas , la cocina y el saneamiento .

En una planta de energía de combustibles fósiles que utiliza un ciclo de vapor para la generación de energía, la fuente de calor principal será la combustión de carbón , petróleo o gas natural . En algunos casos, se pueden quemar combustibles derivados, como los gases de escape ricos en monóxido de carbono de una batería de coque, para calentar una caldera; también se pueden utilizar biocombustibles como el bagazo , cuando están económicamente disponibles. En una planta de energía nuclear, las calderas llamadas generadores de vapor se calientan con el calor producido por la fisión nuclear. Cuando se dispone de un gran volumen de gas caliente de algún proceso, un generador de vapor de recuperación de calor o una caldera de recuperación pueden utilizar el calor para producir vapor, con poco o ningún consumo de combustible adicional; esta configuración es común en una planta de energía de ciclo combinado donde se utilizan una turbina de gas y una caldera de vapor. En todos los casos, los gases residuales del producto de la combustión están separados del fluido de trabajo del ciclo de vapor, lo que convierte a estos sistemas en ejemplos de motores de combustión externa .

El recipiente a presión de una caldera suele estar hecho de acero (o acero aleado ) o, históricamente, de hierro forjado . El acero inoxidable , especialmente de los tipos austeníticos , no se utiliza en las partes húmedas de las calderas debido a la corrosión y al agrietamiento por corrosión bajo tensión . [3] [ página necesaria ] Sin embargo, el acero inoxidable ferrítico se utiliza a menudo en secciones de sobrecalentadores que no estarán expuestas al agua hirviendo , y las calderas de carcasa de acero inoxidable calentadas eléctricamente están permitidas según la "Directiva de equipos a presión" europea para la producción de vapor para esterilizadores y desinfectadores. [4]

En los modelos de vapor vivo , se suele utilizar cobre o latón porque es más fácil fabricarlos en calderas de menor tamaño. Históricamente, el cobre se utilizaba a menudo para las cámaras de combustión (en particular para las locomotoras de vapor ), debido a su mejor formabilidad y mayor conductividad térmica; sin embargo, en tiempos más recientes, el alto precio del cobre a menudo hace que esta sea una opción poco económica y se utilizan en su lugar sustitutos más baratos (como el acero). [ cita requerida ]

Durante gran parte de la "era del vapor" victoriana, el único material utilizado para la fabricación de calderas era el hierro forjado de la más alta calidad , con ensamblaje mediante remachado . Este hierro se obtenía a menudo de herrerías especializadas , como las de la zona de Cleator Moor (Reino Unido), conocidas por la alta calidad de su chapa laminada , que era especialmente adecuada para su uso en aplicaciones críticas como las calderas de alta presión. En el siglo XX , la práctica de diseño se inclinó hacia el uso del acero, con una construcción soldada , que es más resistente y más barata, y se puede fabricar más rápidamente y con menos mano de obra. Las calderas de hierro forjado se corroen mucho más lentamente que sus contrapartes de acero modernas y son menos susceptibles a picaduras localizadas y corrosión por tensión. Eso hace que la longevidad de las calderas de hierro forjado más antiguas sea muy superior a la de las calderas de acero soldado. [ cita requerida ]

El hierro fundido se puede utilizar para el recipiente de calentamiento de los calentadores de agua domésticos. Aunque estos calentadores suelen denominarse "calderas" en algunos países, su finalidad suele ser producir agua caliente, no vapor, por lo que funcionan a baja presión y tratan de evitar la ebullición. La fragilidad del hierro fundido lo hace poco práctico para las calderas de vapor de alta presión.

La fuente de calor de una caldera es la combustión de varios combustibles , como madera , carbón , petróleo o gas natural . Las calderas de vapor eléctricas utilizan elementos de calentamiento de tipo resistencia o inmersión . La fisión nuclear también se utiliza como fuente de calor para generar vapor , ya sea directamente (BWR) o, en la mayoría de los casos, en intercambiadores de calor especializados llamados "generadores de vapor" (PWR). Los generadores de vapor con recuperación de calor (HRSG) utilizan el calor rechazado de otros procesos, como la turbina de gas . [ cita requerida ]

Existen dos métodos para medir la eficiencia de la caldera en el código de prueba de rendimiento ASME (PTC) para calderas ASME PTC 4 [5] y para HRSG ASME PTC 4.4 y EN 12952-15 [6] para calderas acuotubulares:

El método directo de prueba de eficiencia de la caldera es más utilizable o más común.

dónde

Para medir la eficiencia de la caldera mediante el método indirecto, se necesitan parámetros como estos:

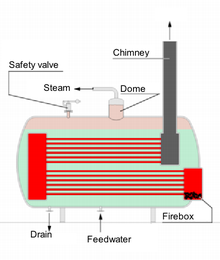

Las calderas se pueden clasificar en las siguientes configuraciones:

Para definir y proteger las calderas de forma segura, algunas organizaciones profesionales especializadas, como la Sociedad Estadounidense de Ingenieros Mecánicos (ASME), desarrollan normas y códigos de regulación. Por ejemplo, el Código de Calderas y Recipientes a Presión de la ASME es una norma que proporciona una amplia gama de reglas y directivas para garantizar el cumplimiento de las normas de seguridad, protección y diseño de las calderas y otros recipientes a presión . [8]

Históricamente, las calderas han sido una fuente de muchas lesiones graves y destrucción de propiedades debido a principios de ingeniería poco comprendidos. Las carcasas metálicas delgadas y frágiles pueden romperse, mientras que las costuras mal soldadas o remachadas pueden abrirse, lo que provoca una erupción violenta del vapor presurizado. Cuando el agua se convierte en vapor, se expande a más de 1000 veces su volumen original y viaja por las tuberías de vapor a más de 100 kilómetros por hora (62 mph). Debido a esto, el vapor es un método eficiente para transportar energía y calor por un sitio desde una sala de calderas central hasta donde se necesita, pero sin el tratamiento adecuado del agua de alimentación de la caldera, una planta de generación de vapor sufrirá formación de incrustaciones y corrosión. En el mejor de los casos, esto aumenta los costos de energía y puede generar vapor de mala calidad, menor eficiencia, menor vida útil de la planta y un funcionamiento poco confiable. En el peor de los casos, puede provocar fallas catastróficas y pérdida de vidas. Los tubos de caldera colapsados o desprendidos también pueden arrojar vapor y humo hirvientes por la entrada de aire y el conducto de combustión, lo que puede herir a los bomberos que cargan el carbón en la cámara de combustión. Las calderas extremadamente grandes que proporcionan cientos de caballos de fuerza para operar fábricas pueden llegar a demoler edificios enteros. [9]

Una caldera que tiene una pérdida de agua de alimentación y se deja hervir en seco puede ser extremadamente peligrosa. Si luego se envía agua de alimentación a la caldera vacía, la pequeña cascada de agua entrante hierve instantáneamente al entrar en contacto con la carcasa metálica sobrecalentada y provoca una explosión violenta que no se puede controlar ni siquiera con válvulas de vapor de seguridad. El vaciado de la caldera también puede ocurrir si se produce una fuga en las líneas de suministro de vapor que es más grande de lo que el suministro de agua de reposición podría reemplazar. El Hartford Loop fue inventado en 1919 por la Hartford Steam Boiler Inspection and Insurance Company como un método para ayudar a prevenir que se produzca esta condición y, por lo tanto, reducir sus reclamos de seguros. [10] [11]

Cuando se hierve agua, el resultado es vapor saturado , también conocido como "vapor húmedo". El vapor saturado, aunque se compone principalmente de vapor de agua, lleva algo de agua no evaporada en forma de gotitas. El vapor saturado es útil para muchos propósitos, como cocinar , calentar y sanitar , pero no es deseable cuando se espera que el vapor transmita energía a la maquinaria, como el sistema de propulsión de un barco o el "movimiento" de una locomotora de vapor . Esto se debe a que la inevitable pérdida de temperatura y/o presión que se produce cuando el vapor viaja desde la caldera a la maquinaria provocará algo de condensación, lo que hará que el agua líquida sea transportada a la maquinaria. El agua arrastrada en el vapor puede dañar las aspas de la turbina o, en el caso de un motor de vapor alternativo , puede causar daños mecánicos graves debido al bloqueo hidrostático .

Las calderas de vapor sobrecalentado evaporan el agua y luego calientan aún más el vapor en un sobrecalentador , lo que hace que la temperatura del vapor descargado sea sustancialmente superior a la temperatura de ebullición a la presión de funcionamiento de la caldera. Como el " vapor seco " resultante es mucho más caliente de lo necesario para permanecer en estado vaporoso, no contendrá ninguna cantidad significativa de agua no evaporada. Además, será posible una mayor presión de vapor que con vapor saturado, lo que permite que el vapor transporte más energía. Aunque el sobrecalentamiento agrega más energía al vapor en forma de calor, no hay efecto sobre la presión, que está determinada por la velocidad a la que se extrae vapor de la caldera y los ajustes de presión de las válvulas de seguridad . [12] El consumo de combustible necesario para generar vapor sobrecalentado es mayor que el necesario para generar un volumen equivalente de vapor saturado. Sin embargo, la eficiencia energética general de la planta de vapor (la combinación de caldera, sobrecalentador, tuberías y maquinaria) generalmente mejorará lo suficiente como para compensar con creces el aumento del consumo de combustible.

El funcionamiento del sobrecalentador es similar al de las bobinas de un aparato de aire acondicionado , aunque con un propósito diferente. La tubería de vapor se dirige a través del recorrido de los gases de combustión en el horno de la caldera, una zona en la que la temperatura suele estar entre 1.300 y 1.600 grados Celsius (2.372 y 2.912 grados Fahrenheit). Algunos sobrecalentadores son de tipo radiante, que como sugiere el nombre, absorben el calor por radiación. Otros son de tipo convección, que absorben el calor de un fluido. Algunos son una combinación de los dos tipos. A través de cualquiera de los dos métodos, el calor extremo en el recorrido de los gases de combustión también calentará la tubería de vapor del sobrecalentador y el vapor que contiene.

El diseño de cualquier planta de vapor sobrecalentado presenta varios desafíos de ingeniería debido a las altas temperaturas y presiones de trabajo. Uno de los aspectos a considerar es la introducción de agua de alimentación a la caldera. La bomba utilizada para cargar la caldera debe ser capaz de superar la presión de funcionamiento de la caldera, de lo contrario el agua no fluirá. Como una caldera sobrecalentada generalmente funciona a alta presión, la presión correspondiente del agua de alimentación debe ser aún mayor, lo que exige un diseño de bomba más robusto.

Otra consideración es la seguridad. El vapor sobrecalentado a alta presión puede ser extremadamente peligroso si se escapa involuntariamente. Para darle al lector algo de perspectiva, las plantas de vapor utilizadas en muchos destructores de la Armada de los EE. UU. construidos durante la Segunda Guerra Mundial funcionaban a una presión de 600 psi (4100 kPa ; 41 bar ) y un sobrecalentamiento de 850 grados Fahrenheit (454 grados Celsius). En caso de una ruptura importante del sistema, un peligro siempre presente en un buque de guerra durante el combate , la enorme liberación de energía del vapor sobrecalentado que se escapa, expandiéndose a más de 1600 veces su volumen confinado, sería equivalente a una explosión cataclísmica, cuyos efectos se verían exacerbados por la liberación de vapor que ocurre en un espacio confinado, como la sala de máquinas de un barco . Además, las pequeñas fugas que no son visibles en el punto de fuga podrían ser letales si una persona se interpusiera en el camino del vapor que se escapa. Por ello, los diseñadores se esfuerzan por dar a los componentes del sistema que manejan vapor la mayor resistencia posible para mantener su integridad. Se utilizan métodos especiales de acoplamiento de las tuberías de vapor para evitar fugas, y los sistemas de presión muy alta emplean juntas soldadas para evitar problemas de fugas con conexiones roscadas o con juntas .

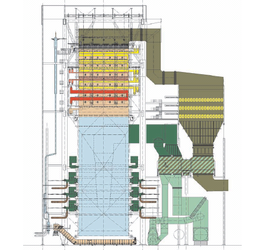

Los generadores de vapor supercrítico se utilizan con frecuencia para la producción de energía eléctrica . Operan a presión supercrítica . A diferencia de una "caldera subcrítica", un generador de vapor supercrítico opera a una presión tan alta (más de 3200 psi o 22 MPa) que la turbulencia física que caracteriza la ebullición deja de ocurrir; el fluido no es ni líquido ni gas, sino un fluido supercrítico. No se generan burbujas de vapor dentro del agua, porque la presión está por encima del punto de presión crítico en el que se pueden formar burbujas de vapor. A medida que el fluido se expande a través de las etapas de la turbina, su estado termodinámico cae por debajo del punto crítico, ya que realiza un trabajo que hace girar la turbina, que hace girar el generador eléctrico del que finalmente se extrae la energía. El fluido en ese punto puede ser una mezcla de vapor y gotitas de líquido a medida que pasa al condensador . Esto da como resultado un uso de combustible ligeramente menor y, por lo tanto, una menor producción de gases de efecto invernadero . El término "caldera" no debe usarse para un generador de vapor de presión supercrítica, ya que no se produce "ebullición" en este dispositivo.

Una caldera calentada por combustible debe proporcionar aire para oxidar su combustible. Las primeras calderas proporcionaban esta corriente de aire, o tiro , a través de la acción natural de la convección en una chimenea conectada al escape de la cámara de combustión. Dado que el gas de combustión calentado es menos denso que el aire ambiente que rodea la caldera, el gas de combustión sube por la chimenea, atrayendo aire fresco y más denso hacia la cámara de combustión. [ cita requerida ]

La mayoría de las calderas modernas dependen del tiro mecánico en lugar del tiro natural. Esto se debe a que el tiro natural está sujeto a las condiciones del aire exterior y a la temperatura de los gases de combustión que salen del horno, así como a la altura de la chimenea. Todos estos factores hacen que sea difícil conseguir un tiro adecuado y, por lo tanto, hacen que los equipos de tiro mecánico sean mucho más fiables y económicos. [ cita requerida ]

Los tipos de tiro también se pueden dividir en tiro inducido , en el que se extraen los gases de escape de la caldera; tiro forzado , en el que se introduce aire fresco en la caldera; y tiro equilibrado , en el que se emplean ambos efectos. El tiro natural mediante el uso de una chimenea es un tipo de tiro inducido; el tiro mecánico puede ser inducido, forzado o equilibrado.

Existen dos tipos de tiro inducido mecánico. El primero se realiza mediante el uso de un chorro de vapor. El chorro de vapor orientado en la dirección del flujo de gases de combustión induce los gases de combustión hacia la chimenea y permite una mayor velocidad de los gases de combustión, lo que aumenta el tiro general en el horno. Este método era común en las locomotoras impulsadas por vapor que no podían tener chimeneas altas. El segundo método consiste simplemente en utilizar un ventilador de tiro inducido (ventilador ID) que extrae los gases de combustión del horno y los impulsa hacia arriba por la chimenea. Casi todos los hornos de tiro inducido funcionan con una presión ligeramente negativa.

El tiro forzado mecánico se consigue mediante un ventilador que fuerza el aire hacia la cámara de combustión. El aire suele pasar por un calentador de aire que, como sugiere su nombre, calienta el aire que entra en el horno para aumentar la eficiencia general de la caldera. Se utilizan compuertas para controlar la cantidad de aire que entra en el horno. Los hornos de tiro forzado suelen tener una presión positiva.

El tiro equilibrado se obtiene mediante el uso de tiro inducido y forzado. Esto es más común en calderas de mayor tamaño, donde los gases de combustión deben recorrer una gran distancia a través de muchos pasos de caldera. El ventilador de tiro inducido funciona en conjunto con el ventilador de tiro forzado, lo que permite mantener la presión del horno ligeramente por debajo de la atmosférica.