Una turbina de vapor es una máquina que extrae energía térmica del vapor presurizado y la utiliza para realizar trabajo mecánico en un eje de salida giratorio. Su manifestación moderna fue inventada por Charles Parsons en 1884. [1] [2] La fabricación de una turbina de vapor moderna implica una metalistería avanzada para transformar aleaciones de acero de alta calidad en piezas de precisión utilizando tecnologías que estuvieron disponibles por primera vez en el siglo XX; los avances continuos en durabilidad y eficiencia de las turbinas de vapor siguen siendo fundamentales para la economía energética del siglo XXI.

La turbina de vapor es una forma de motor térmico que obtiene gran parte de su mejora en la eficiencia termodinámica del uso de múltiples etapas en la expansión del vapor, lo que da como resultado un acercamiento más cercano al proceso de expansión reversible ideal.

Debido a que la turbina genera un movimiento rotatorio , se puede acoplar a un generador para aprovechar su movimiento y convertirlo en electricidad. Estos turbogeneradores son el núcleo de las centrales térmicas que pueden alimentarse con combustibles fósiles , combustibles nucleares , energía geotérmica o solar . Alrededor del 42 % de toda la generación de electricidad en los Estados Unidos en el año 2022 se realizó mediante el uso de turbinas de vapor. [3]

Los desafíos técnicos incluyen desequilibrio del rotor , vibración , desgaste de los cojinetes y expansión desigual (diversas formas de choque térmico ). En instalaciones grandes, incluso la turbina más resistente se desintegrará si se opera sin equilibrio.

El primer dispositivo que puede clasificarse como una turbina de vapor de reacción fue poco más que un juguete, la clásica Eolípila , descrita en el siglo I por Herón de Alejandría en el Egipto romano . [4] [5] En 1551, Taqi al-Din en el Egipto otomano describió una turbina de vapor con la aplicación práctica de girar un asador . Las turbinas de vapor también fueron descritas por el italiano Giovanni Branca (1629) [6] y John Wilkins en Inglaterra (1648). [7] [8] Los dispositivos descritos por Taqi al-Din y Wilkins se conocen hoy como gatos de vapor . En 1672, Ferdinand Verbiest diseñó un pequeño coche de juguete impulsado por turbina de impulso . Una versión más moderna de este coche fue producida en algún momento a finales del siglo XVIII por un mecánico alemán desconocido. En 1775 en Soho James Watt diseñó una turbina de reacción que se puso a trabajar allí. [9] En 1807, Polikarp Zalesov diseñó y construyó una turbina de impulso, utilizándola para el funcionamiento de la bomba contra incendios. [10] En 1827, los franceses Real y Pichon patentaron y construyeron una turbina de impulso compuesta. [11]

La turbina de vapor moderna fue inventada en 1884 por Charles Parsons , cuyo primer modelo estaba conectado a una dinamo que generaba 7,5 kilovatios (10,1 hp) de electricidad. [12] La invención de la turbina de vapor de Parsons hizo posible la electricidad barata y abundante y revolucionó el transporte marítimo y la guerra naval. [13] El diseño de Parsons era de tipo de reacción. Su patente fue licenciada y la turbina fue ampliada poco después por un estadounidense, George Westinghouse . La turbina de Parsons también resultó ser fácil de ampliar. Parsons tuvo la satisfacción de ver su invento adoptado para todas las principales centrales eléctricas del mundo, y el tamaño de los generadores había aumentado desde su primer conjunto de 7,5 kilovatios (10,1 hp) a unidades de 50.000 kilovatios (67.000 hp) de capacidad. Durante la vida de Parsons, la capacidad de generación de una unidad se incrementó unas 10.000 veces, [14] y la producción total de los turbogeneradores construidos por su empresa CA Parsons and Company y por sus licenciatarios, solo para fines terrestres, había superado los treinta millones de caballos de fuerza. [12]

Se han desarrollado otras variaciones de turbinas que funcionan eficazmente con vapor. La turbina de Laval (inventada por Gustaf de Laval ) aceleraba el vapor a máxima velocidad antes de hacerlo pasar contra un álabe de la turbina. La turbina de impulso de De Laval es más simple y menos costosa y no necesita ser a prueba de presión. Puede funcionar con cualquier presión de vapor, pero es considerablemente menos eficiente. [ cita requerida ] Auguste Rateau desarrolló una turbina de impulso compuesta por presión utilizando el principio de De Laval ya en 1896, [15] obtuvo una patente estadounidense en 1903 y aplicó la turbina a un barco torpedero francés en 1904. Enseñó en la École des mines de Saint-Étienne durante una década hasta 1897, y más tarde fundó una exitosa empresa que se incorporó a la firma Alstom después de su muerte. Uno de los fundadores de la teoría moderna de las turbinas de vapor y de gas fue Aurel Stodola , físico e ingeniero eslovaco y profesor del Instituto Politécnico Suizo (actualmente ETH ) en Zúrich. Su obra Die Dampfturbinen und ihre Aussichten als Wärmekraftmaschinen (La turbina de vapor y su posible uso como motor térmico) se publicó en Berlín en 1903. Otro libro, Dampf und Gas-Turbinen (Turbinas de vapor y de gas), se publicó en 1922. [16]

La turbina Brown-Curtis , un tipo de turbina de impulso, que había sido desarrollada y patentada originalmente por la empresa estadounidense International Curtis Marine Turbine Company, fue desarrollada en la década de 1900 en conjunto con John Brown & Company . Se utilizó en buques mercantes y buques de guerra con motores John Brown, incluidos transatlánticos y buques de guerra de la Marina Real Británica.

La industria actual de fabricación de turbinas de vapor está formada por las siguientes empresas:

[17] [ necesita actualización ]

Las turbinas de vapor se fabrican en una variedad de tamaños que van desde las pequeñas unidades de <0,75 kW (<1 hp) (poco comunes) que se utilizan como accionamientos mecánicos para bombas, compresores y otros equipos accionados por eje, hasta las turbinas de 1500 MW (2 000 000 hp) que se utilizan para generar electricidad. Existen varias clasificaciones para las turbinas de vapor modernas.

Los álabes de una turbina son de dos tipos básicos: álabes y toberas . Los álabes se mueven completamente debido al impacto del vapor sobre ellos y sus perfiles no convergen. Esto da como resultado una caída de velocidad del vapor y, esencialmente, ninguna caída de presión a medida que el vapor se mueve a través de los álabes. Una turbina compuesta de álabes que se alternan con toberas fijas se denomina turbina de impulso.Turbina Curtis , turbina Rateau o turbina Brown-Curtis. Las toberas parecen similares a las palas, pero sus perfiles convergen cerca de la salida. Esto da como resultado una caída de presión del vapor y un aumento de la velocidad a medida que el vapor se mueve a través de las toberas. Las toberas se mueven debido tanto al impacto del vapor sobre ellas como a la reacción debido al vapor a alta velocidad en la salida. Una turbina compuesta por toberas móviles que se alternan con toberas fijas se denomina turbina de reacción o turbina Parsons .

Excepto en aplicaciones de baja potencia, las palas de turbina están dispuestas en múltiples etapas en serie, llamadas composición , lo que mejora enormemente la eficiencia a bajas velocidades. [18] Una etapa de reacción es una fila de boquillas fijas seguida de una fila de boquillas móviles. Múltiples etapas de reacción dividen la caída de presión entre la entrada de vapor y el escape en numerosas gotas pequeñas, lo que da como resultado una turbina compuesta por presión . Las etapas de impulso pueden ser compuestas por presión, compuestas por velocidad o compuestas por presión y velocidad. Una etapa de impulso compuesta por presión es una fila de boquillas fijas seguida de una fila de palas móviles, con múltiples etapas para la composición. Esto también se conoce como turbina Rateau, en honor a su inventor. Una etapa de impulso compuesta por velocidad (inventada por Curtis y también llamada "rueda de Curtis") es una fila de boquillas fijas seguida de dos o más filas de palas móviles alternadas con filas de palas fijas. Esto divide la caída de velocidad a lo largo de la etapa en varias gotas más pequeñas. [19] Una serie de etapas de impulso de velocidad compuesta se denomina turbina de presión-velocidad compuesta .

.jpg/440px-AEG_marine_steam_turbine_(Rankin_Kennedy,_Modern_Engines,_Vol_VI).jpg)

En 1905, cuando las turbinas de vapor se empezaron a utilizar en barcos rápidos (como el HMS Dreadnought ) y en aplicaciones de energía terrestre, se había determinado que era deseable utilizar una o más ruedas Curtis al comienzo de una turbina de varias etapas (donde la presión del vapor es más alta), seguidas de etapas de reacción. Esto era más eficiente con vapor de alta presión debido a la reducción de las fugas entre el rotor de la turbina y la carcasa. [20] Esto se ilustra en el dibujo de la turbina de vapor marina alemana AEG de 1905. El vapor de las calderas entra por la derecha a alta presión a través de un acelerador , controlado manualmente por un operador (en este caso, un marinero conocido como el acelerador). Pasa por cinco ruedas Curtis y numerosas etapas de reacción (las pequeñas palas en los bordes de los dos grandes rotores en el medio) antes de salir a baja presión, casi con certeza a un condensador . El condensador proporciona un vacío que maximiza la energía extraída del vapor y condensa el vapor en agua de alimentación para devolverlo a las calderas. A la izquierda hay varias etapas de reacción adicionales (en dos rotores grandes) que hacen girar la turbina en sentido inverso para el funcionamiento en popa, con vapor admitido por un acelerador independiente. Dado que los barcos rara vez funcionan en sentido inverso, la eficiencia no es una prioridad en las turbinas en popa, por lo que solo se utilizan unas pocas etapas para ahorrar costos.

Un desafío importante al que se enfrentaba el diseño de turbinas era reducir el deslizamiento que experimentaban los álabes. Debido a las altas temperaturas y las altas tensiones de funcionamiento, los materiales de las turbinas de vapor se dañan a través de estos mecanismos. A medida que se aumentan las temperaturas en un esfuerzo por mejorar la eficiencia de la turbina, el deslizamiento se vuelve significativo. Para limitarlo, en los diseños de álabes se utilizan recubrimientos térmicos y superaleaciones con refuerzo por solución sólida y refuerzo de los límites de grano .

Los recubrimientos protectores se utilizan para reducir el daño térmico y limitar la oxidación . Estos recubrimientos suelen ser cerámicas estabilizadas a base de dióxido de circonio . El uso de un recubrimiento protector térmico limita la exposición a la temperatura de la superaleación de níquel. Esto reduce los mecanismos de fluencia que experimenta la pala. Los recubrimientos de oxidación limitan las pérdidas de eficiencia causadas por una acumulación en el exterior de las palas, lo que es especialmente importante en el entorno de alta temperatura. [21]

Las hojas a base de níquel están aleadas con aluminio y titanio para mejorar la resistencia y la resistencia a la fluencia. La microestructura de estas aleaciones está compuesta por diferentes regiones de composición. Una dispersión uniforme de la fase gamma prima (una combinación de níquel, aluminio y titanio) promueve la resistencia y la resistencia a la fluencia de la hoja debido a la microestructura. [22]

Se pueden añadir a la aleación elementos refractarios como el renio y el rutenio para mejorar la resistencia a la fluencia. La adición de estos elementos reduce la difusión de la fase gamma prima, preservando así la resistencia a la fatiga , la resistencia mecánica y la resistencia a la fluencia. [23]

Los tipos de turbinas incluyen condensación, no condensación, recalentamiento, extracción e inducción.

Las turbinas de condensación se encuentran con mayor frecuencia en las centrales eléctricas. Estas turbinas reciben vapor de una caldera y lo expulsan a un condensador . El vapor extraído se encuentra a una presión muy inferior a la atmosférica y se encuentra en un estado parcialmente condensado, normalmente de una calidad cercana al 90%.

Las turbinas sin condensación se utilizan con mayor frecuencia en aplicaciones de vapor de proceso, en las que el vapor se utiliza para otros fines después de ser expulsado de la turbina. La presión de escape se controla mediante una válvula reguladora para adaptarse a las necesidades de presión del vapor de proceso. Estas turbinas se encuentran comúnmente en refinerías, unidades de calefacción urbana, plantas de pulpa y papel e instalaciones de desalinización donde se necesitan grandes cantidades de vapor de proceso a baja presión.

Las turbinas de recalentamiento también se utilizan casi exclusivamente en plantas de energía eléctrica. En una turbina de recalentamiento, el flujo de vapor sale de una sección de alta presión de la turbina y regresa a la caldera, donde se agrega sobrecalentamiento adicional. Luego, el vapor regresa a una sección de presión intermedia de la turbina y continúa su expansión. El uso de recalentamiento en un ciclo aumenta el trabajo de salida de la turbina y también la expansión llega a su fin antes de que el vapor se condense, minimizando así la erosión de las palas en las últimas filas. En la mayoría de los casos, el número máximo de recalentamientos empleados en un ciclo es 2, ya que el costo de sobrecalentar el vapor anula el aumento en el trabajo de salida de la turbina.

Las turbinas de extracción son comunes en todas las aplicaciones. En una turbina de extracción, el vapor se libera desde varias etapas de la turbina y se utiliza para las necesidades del proceso industrial o se envía a los calentadores de agua de alimentación de la caldera para mejorar la eficiencia general del ciclo. Los flujos de extracción se pueden controlar con una válvula o dejar sin control. El vapor extraído produce una pérdida de potencia en las etapas posteriores de la turbina.

Las turbinas de inducción introducen vapor de baja presión en una etapa intermedia para producir energía adicional.

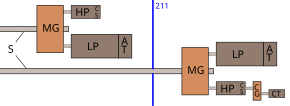

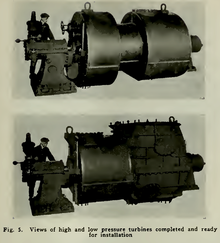

Estas configuraciones incluyen turbinas de carcasa simple, turbinas de turbinas compuestas en tándem y turbinas de turbinas compuestas cruzadas. Las unidades de carcasa simple son el estilo más básico, en el que una carcasa y un eje se acoplan a un generador. Las turbinas de turbinas compuestas en tándem se utilizan cuando dos o más carcasas se acoplan directamente entre sí para impulsar un solo generador. Una configuración de turbina de turbina compuesta cruzada presenta dos o más ejes que no están en línea y que impulsan dos o más generadores que a menudo funcionan a diferentes velocidades. Una turbina de turbina compuesta cruzada se utiliza normalmente para muchas aplicaciones de gran tamaño. A continuación se ilustra una instalación naval típica de los años 1930 a 1960; muestra turbinas de alta y baja presión que impulsan un engranaje de reducción común, con una turbina de crucero con engranajes en una turbina de alta presión.

El vapor en movimiento imparte un empuje tangencial y axial sobre el eje de la turbina, pero el empuje axial en una turbina simple no tiene oposición. Para mantener la posición y el equilibrio correctos del rotor, esta fuerza debe ser contrarrestada por una fuerza opuesta. Se pueden utilizar cojinetes de empuje para los cojinetes del eje, el rotor puede utilizar pistones ficticios, puede ser de doble flujo (el vapor entra por el medio del eje y sale por ambos extremos) o una combinación de cualquiera de estos. En un rotor de doble flujo , las palas de cada mitad están orientadas en direcciones opuestas, de modo que las fuerzas axiales se anulan entre sí pero las fuerzas tangenciales actúan juntas. Este diseño de rotor también se denomina de doble flujo , doble flujo axial o doble escape . Esta disposición es común en las carcasas de baja presión de una turbina compuesta. [24]

Una turbina de vapor ideal se considera un proceso isentrópico , o proceso de entropía constante, en el que la entropía del vapor que entra en la turbina es igual a la entropía del vapor que sale de la turbina. Sin embargo, ninguna turbina de vapor es verdaderamente isentrópica, con eficiencias isentrópicas típicas que varían del 20 al 90% según la aplicación de la turbina. El interior de una turbina consta de varios conjuntos de álabes o palas . Un conjunto de álabes estacionarios está conectado a la carcasa y un conjunto de álabes giratorios está conectado al eje. Los conjuntos se entrelazan con ciertas holguras mínimas, y el tamaño y la configuración de los conjuntos varían para explotar eficientemente la expansión del vapor en cada etapa.

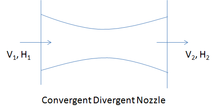

Una turbina de impulso tiene toberas fijas que orientan el flujo de vapor en chorros de alta velocidad. Estos chorros contienen una energía cinética significativa, que se convierte en rotación del eje por las palas del rotor en forma de cubo, a medida que el chorro de vapor cambia de dirección. Se produce una caída de presión solo en las palas estacionarias, con un aumento neto en la velocidad del vapor a lo largo de la etapa. A medida que el vapor fluye a través de la tobera, su presión cae desde la presión de entrada hasta la presión de salida (presión atmosférica o, más habitualmente, el vacío del condensador). Debido a esta alta relación de expansión del vapor, el vapor sale de la tobera con una velocidad muy alta. El vapor que sale de las palas móviles tiene una gran parte de la velocidad máxima del vapor al salir de la tobera. La pérdida de energía debido a esta mayor velocidad de salida se denomina comúnmente velocidad de arrastre o pérdida de salida.

La ley del momento de impulso establece que la suma de los momentos de las fuerzas externas que actúan sobre un fluido que ocupa temporalmente el volumen de control es igual al cambio neto en el tiempo del flujo de momento angular a través del volumen de control.

El fluido en movimiento entra en el volumen de control en un radio con velocidad tangencial y sale en un radio con velocidad tangencial .

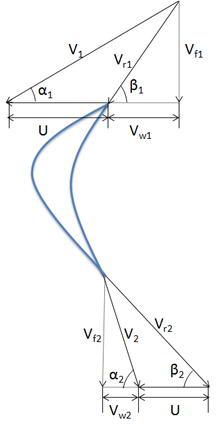

Un triángulo de velocidades facilita la comprensión de la relación entre las distintas velocidades. En la figura adyacente tenemos:

Entonces, por la ley del momento de impulso, el torque sobre el fluido viene dado por:

Para una turbina de vapor de impulso: . Por lo tanto, la fuerza tangencial sobre los álabes es . El trabajo realizado por unidad de tiempo o potencia desarrollada: .

Cuando ω es la velocidad angular de la turbina, entonces la velocidad de las aspas es . La potencia desarrollada es entonces .

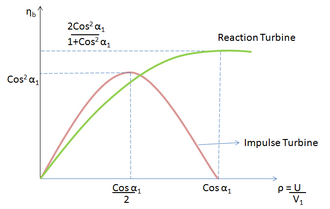

La eficiencia de las palas ( ) se puede definir como la relación entre el trabajo realizado en las palas y la energía cinética suministrada al fluido, y viene dada por

Una etapa de una turbina de impulso consta de un conjunto de toberas y una rueda móvil. La eficiencia de la etapa define una relación entre la caída de entalpía en la tobera y el trabajo realizado en la etapa. Donde es la caída de entalpía específica del vapor en la tobera.

Por la primera ley de la termodinámica : Suponiendo que es apreciablemente menor que , obtenemos . Además, la eficiencia de la etapa es el producto de la eficiencia de la pala y la eficiencia de la boquilla, o .

La eficiencia de la boquilla se expresa mediante , donde la entalpía (en J/Kg) del vapor a la entrada de la boquilla es y la entalpía del vapor a la salida de la boquilla es . La relación entre los cosenos de los ángulos de las palas en la salida y la entrada se puede tomar y denotar como . La relación entre las velocidades del vapor y la velocidad del rotor en la salida y la entrada de las palas se define mediante el coeficiente de fricción .

y representa la pérdida de velocidad relativa debido a la fricción a medida que el vapor fluye alrededor de las palas ( para palas lisas).

La relación entre la velocidad de las palas y la velocidad absoluta del vapor en la entrada se denomina relación de velocidad de las palas .

es máxima cuando o, . Eso implica y por lo tanto . Ahora (para una turbina de impulso de una sola etapa).

Por lo tanto, el valor máximo de la eficiencia de la etapa se obtiene poniendo el valor de en la expresión de .

Obtenemos: .

Para hojas equiangulares, , por lo tanto , y obtenemos . Si se descuida la fricción debida a la superficie de la hoja, entonces .

En la turbina de reacción , las palas del rotor están dispuestas para formar toberas convergentes . Este tipo de turbina aprovecha la fuerza de reacción producida cuando el vapor se acelera a través de las toberas formadas por el estator. El vapor se dirige hacia el rotor mediante las paletas fijas del estator . Sale del estator como un chorro que llena toda la circunferencia del rotor. Luego, el vapor cambia de dirección y aumenta su velocidad en relación con la velocidad de las palas. Se produce una caída de presión tanto en el estator como en el rotor, y el vapor se acelera a través del estator y se desacelera a través del rotor, sin un cambio neto en la velocidad del vapor a lo largo de la etapa, pero con una disminución tanto de la presión como de la temperatura, lo que refleja el trabajo realizado en el accionamiento del rotor.

Entrada de energía a las palas en una etapa:

es igual a la energía cinética suministrada a las palas fijas (f) + la energía cinética suministrada a las palas móviles (m).

O bien, = caída de entalpía sobre las palas fijas, + caída de entalpía sobre las palas móviles, .

El efecto de la expansión del vapor sobre las aspas móviles es aumentar la velocidad relativa en la salida. Por lo tanto, la velocidad relativa en la salida siempre es mayor que la velocidad relativa en la entrada .

En términos de velocidades, la caída de entalpía sobre las palas en movimiento viene dada por: (contribuye a un cambio en la presión estática)

La caída de entalpía en los álabes fijos, con el supuesto de que la velocidad del vapor que entra en los álabes fijos es igual a la velocidad del vapor que sale de los álabes previamente móviles, viene dada por: donde V 0 es la velocidad de entrada del vapor en la boquilla.

es muy pequeña y por lo tanto puede despreciarse. Por lo tanto,

Un diseño muy utilizado tiene medio grado de reacción o 50% de reacción y se conoce como turbina de Parson . Esta consta de álabes de rotor y estator simétricos. Para esta turbina el triángulo de velocidad es similar y tenemos: , ,

Suponiendo la turbina de Parson y obteniendo todas las expresiones, obtenemos: Del triángulo de velocidad de entrada tenemos Trabajo realizado (para el flujo másico unitario por segundo):

Por lo tanto, la eficiencia de la cuchilla viene dada por

Si , entonces

Para lograr la máxima eficiencia , obtenemos

y esto finalmente da

Por lo tanto, se obtiene poniendo el valor de en la expresión de la eficiencia de la cuchilla.

Debido a las altas presiones utilizadas en los circuitos de vapor y los materiales utilizados, las turbinas de vapor y sus carcasas tienen una alta inercia térmica . Al calentar una turbina de vapor para su uso, las válvulas principales de cierre de vapor (después de la caldera) tienen una línea de derivación para permitir que el vapor sobrecalentado pase lentamente por alto la válvula y proceda a calentar las líneas en el sistema junto con la turbina de vapor. Además, se activa un engranaje giratorio cuando no hay vapor para girar lentamente la turbina para asegurar un calentamiento uniforme y evitar una expansión desigual . Después de girar primero la turbina mediante el engranaje giratorio, dando tiempo a que el rotor asuma un plano recto (sin curvatura), se desconecta el engranaje giratorio y se admite vapor en la turbina, primero en las palas de popa y luego en las palas de proa, haciendo girar lentamente la turbina a 10-15 RPM (0,17-0,25 Hz) para calentarla lentamente. El procedimiento de calentamiento para turbinas de vapor grandes puede superar las diez horas. [25]

Durante el funcionamiento normal, el desequilibrio del rotor puede provocar vibraciones que, debido a las altas velocidades de rotación, podrían provocar que una pala se desprenda del rotor y atraviese la carcasa. Para reducir este riesgo, se dedican esfuerzos considerables para equilibrar la turbina. Además, las turbinas funcionan con vapor de alta calidad: vapor sobrecalentado (seco) o vapor saturado con una alta fracción de sequedad. Esto evita el rápido impacto y la erosión de las palas que se produce cuando se expulsa agua condensada sobre ellas (transferencia de humedad). Además, el agua líquida que entra en las palas puede dañar los cojinetes de empuje del eje de la turbina. Para evitar esto, junto con los controles y deflectores en las calderas para garantizar un vapor de alta calidad, se instalan drenajes de condensado en las tuberías de vapor que conducen a la turbina.

Los requisitos de mantenimiento de las turbinas de vapor modernas son simples y tienen costos bajos (normalmente alrededor de $0,005 por kWh); [25] su vida útil a menudo supera los 50 años. [25]

El control de una turbina con un regulador es esencial, ya que las turbinas deben funcionar lentamente para evitar daños y algunas aplicaciones (como la generación de electricidad de corriente alterna) requieren un control preciso de la velocidad. [26] La aceleración incontrolada del rotor de la turbina puede provocar un disparo por exceso de velocidad, lo que hace que el regulador y las válvulas de aceleración que controlan el flujo de vapor hacia la turbina se cierren. Si estas válvulas fallan, la turbina puede continuar acelerando hasta romperse, a menudo de manera catastrófica. Las turbinas son caras de fabricar y requieren una fabricación precisa y materiales de calidad especial.

Durante el funcionamiento normal en sincronización con la red eléctrica, las plantas de energía se gobiernan con un control de velocidad de caída del cinco por ciento . Esto significa que la velocidad de carga completa es del 100% y la velocidad sin carga es del 105%. Esto es necesario para el funcionamiento estable de la red sin oscilaciones ni cortes de energía en las plantas de energía. Normalmente, los cambios de velocidad son menores. Los ajustes en la salida de energía se realizan elevando lentamente la curva de caída mediante el aumento de la presión del resorte en un regulador centrífugo . Generalmente, este es un requisito básico del sistema para todas las plantas de energía porque las plantas más antiguas y las más nuevas tienen que ser compatibles en respuesta a los cambios instantáneos en la frecuencia sin depender de la comunicación externa. [27]

La turbina de vapor funciona según los principios básicos de la termodinámica, utilizando la parte 3-4 del ciclo Rankine que se muestra en el diagrama adjunto. El vapor sobrecalentado (o vapor saturado seco, según la aplicación) sale de la caldera a alta temperatura y alta presión. Al entrar en la turbina, el vapor gana energía cinética al pasar por una tobera (una tobera fija en una turbina de tipo impulso o las palas fijas en una turbina de tipo reacción). Cuando el vapor sale de la tobera, se mueve a alta velocidad hacia las palas del rotor de la turbina. Se crea una fuerza en las palas debido a la presión del vapor sobre ellas, lo que hace que se muevan. Se puede colocar un generador u otro dispositivo similar en el eje, y la energía que estaba en el vapor ahora se puede almacenar y utilizar. El vapor sale de la turbina como vapor saturado (o mezcla de líquido y vapor, según la aplicación) a una temperatura y presión más bajas que las que tenía al entrar y se envía al condensador para enfriarse. [28] La primera ley nos permite encontrar una fórmula para la tasa a la que se desarrolla trabajo por unidad de masa. Suponiendo que no hay transferencia de calor al entorno circundante y que los cambios en la energía cinética y potencial son insignificantes en comparación con el cambio en la entalpía específica , llegamos a la siguiente ecuación

dónde

Para medir el rendimiento de una turbina, podemos observar su eficiencia isentrópica . Esto compara el rendimiento real de la turbina con el rendimiento que se lograría con una turbina isentrópica ideal. [29] Al calcular esta eficiencia, se supone que la pérdida de calor al entorno es cero. La presión y la temperatura iniciales del vapor son las mismas para las turbinas reales e ideales, pero a la salida de la turbina, el contenido de energía del vapor ("entalpía específica") para la turbina real es mayor que para la turbina ideal debido a la irreversibilidad en la turbina real. La entalpía específica se evalúa a la misma presión de vapor para las turbinas reales e ideales con el fin de brindar una buena comparación entre las dos.

La eficiencia isentrópica se obtiene dividiendo el trabajo real por el trabajo ideal. [29]

dónde

(pero tenga en cuenta que el diagrama adyacente no muestra el estado 4: está verticalmente debajo del estado 3)

Las centrales eléctricas utilizan grandes turbinas de vapor que impulsan generadores eléctricos para producir la mayor parte (aproximadamente el 80%) de la electricidad del mundo. La llegada de las grandes turbinas de vapor hizo que la generación de electricidad en las centrales fuera práctica, ya que las máquinas de vapor alternativas de gran potencia se volvieron muy voluminosas y funcionaban a bajas velocidades. La mayoría de las centrales son centrales eléctricas de combustibles fósiles y centrales nucleares ; algunas instalaciones utilizan vapor geotérmico o utilizan energía solar concentrada (CSP) para crear el vapor. Las turbinas de vapor también se pueden utilizar directamente para impulsar grandes bombas centrífugas , como las bombas de agua de alimentación en una central térmica .

Las turbinas utilizadas para la generación de energía eléctrica suelen estar acopladas directamente a sus generadores. Como los generadores deben girar a velocidades sincrónicas constantes según la frecuencia del sistema de energía eléctrica, las velocidades más comunes son 3000 RPM para sistemas de 50 Hz y 3600 RPM para sistemas de 60 Hz. Como los reactores nucleares tienen límites de temperatura más bajos que las plantas de combustión fósil, con una calidad de vapor inferior , los grupos electrógenos de turbina pueden configurarse para funcionar a la mitad de estas velocidades, pero con generadores de cuatro polos, para reducir la erosión de las aspas de la turbina. [30]

En los barcos de vapor , las ventajas de las turbinas de vapor sobre los motores alternativos son su menor tamaño, menor mantenimiento, menor peso y menor vibración. Una turbina de vapor es eficiente solo cuando opera a miles de RPM, mientras que los diseños de hélice más efectivos son para velocidades inferiores a 300 RPM; en consecuencia, generalmente se requieren engranajes reductores precisos (y por lo tanto costosos), aunque numerosos barcos tempranos hasta la Primera Guerra Mundial , como el Turbinia , tenían transmisión directa desde las turbinas de vapor a los ejes de la hélice. Otra alternativa es la transmisión turboeléctrica , en la que se utiliza un generador eléctrico accionado por la turbina de alta velocidad para hacer funcionar uno o más motores eléctricos de baja velocidad conectados a los ejes de la hélice; el tallado de engranajes de precisión puede ser un cuello de botella de producción durante la guerra. La transmisión turboeléctrica se utilizó principalmente en grandes buques de guerra estadounidenses diseñados durante la Primera Guerra Mundial y en algunos transatlánticos rápidos, y se utilizó en algunos transportes de tropas y escoltas de destructores de producción en masa en la Segunda Guerra Mundial .

El mayor coste de las turbinas y de los engranajes o grupos electrógenos asociados se compensa con menores requisitos de mantenimiento y con el menor tamaño de una turbina en comparación con un motor alternativo de igual potencia, aunque los costes de combustible son más elevados que los de un motor diésel porque las turbinas de vapor tienen una menor eficiencia térmica . Para reducir los costes de combustible, la eficiencia térmica de ambos tipos de motores se ha ido mejorando a lo largo de los años.

El desarrollo de la propulsión marina con turbinas de vapor desde 1894 hasta 1935 estuvo dominado por la necesidad de conciliar la alta velocidad eficiente de la turbina con la baja velocidad eficiente (menos de 300 rpm) de la hélice del barco a un costo general competitivo con los motores alternativos . En 1894, no se disponía de reductores eficientes para las altas potencias requeridas por los barcos, por lo que era necesario el accionamiento directo . En Turbinia , que tiene accionamiento directo a cada eje de la hélice, la velocidad eficiente de la turbina se redujo después de las pruebas iniciales al dirigir el flujo de vapor a través de las tres turbinas de accionamiento directo (una en cada eje) en serie, lo que probablemente totalizó alrededor de 200 etapas de turbina operando en serie. Además, había tres hélices en cada eje para operar a altas velocidades. [31] Las altas velocidades de eje de la época están representadas por uno de los primeros destructores estadounidenses propulsados por turbinas , el USS Smith , botado en 1909, que tenía turbinas de accionamiento directo y cuyos tres ejes giraban a 724 rpm a 28,35 nudos (52,50 km/h; 32,62 mph). [32]

El uso de turbinas en varias carcasas que se expulsan vapor entre sí en serie se convirtió en estándar en la mayoría de las aplicaciones de propulsión marina posteriores y es una forma de combinación cruzada. La primera turbina se denominó turbina de alta presión (HP), la última turbina fue la turbina de baja presión (LP) y cualquier turbina intermedia fue una turbina de presión intermedia (IP). Una disposición mucho más posterior que la de Turbinia se puede ver en el RMS Queen Mary en Long Beach, California , botado en 1934, en el que cada eje está impulsado por cuatro turbinas en serie conectadas a los extremos de los dos ejes de entrada de una caja de cambios de reducción simple. Son las turbinas HP, 1.ª IP, 2.ª IP y LP.

La búsqueda de la economía era aún más importante cuando se consideraban las velocidades de crucero. La velocidad de crucero es aproximadamente el 50% de la velocidad máxima de un buque de guerra y el 20-25% de su nivel máximo de potencia. Esta sería una velocidad utilizada en viajes largos cuando se desea economía de combustible. Aunque esto redujo las velocidades de la hélice a un rango eficiente, la eficiencia de la turbina se redujo en gran medida y los primeros barcos de turbina tenían rangos de crucero pobres. Una solución que resultó útil durante la mayor parte de la era de la propulsión con turbina de vapor fue la turbina de crucero. Esta era una turbina adicional para agregar incluso más etapas, al principio unida directamente a uno o más ejes, agotando a una etapa a mitad de camino a lo largo de la turbina de alta presión, y no se usaba a altas velocidades. Cuando los engranajes de reducción estuvieron disponibles alrededor de 1911, algunos barcos, en particular el acorazado USS Nevada , los tenían en turbinas de crucero mientras conservaban las turbinas principales de transmisión directa. Los engranajes de reducción permitían que las turbinas funcionaran en su rango eficiente a una velocidad mucho mayor que el eje, pero eran costosos de fabricar.

Las turbinas de crucero compitieron al principio con los motores alternativos por el ahorro de combustible. Un ejemplo de la conservación de los motores alternativos en los buques rápidos fue el famoso RMS Olympic de 1911, que junto con sus hermanos RMS Titanic y HMHS Britannic tenían motores de triple expansión en los dos ejes exteriores, ambos con descarga a una turbina LP en el eje central. Después de adoptar turbinas con los acorazados de clase Delaware botados en 1909, la Armada de los Estados Unidos volvió a la maquinaria alternativa en los acorazados de clase New York de 1912, luego volvió a las turbinas en el Nevada en 1914. La persistente afición por la maquinaria alternativa se debió a que la Armada de los Estados Unidos no tenía planes para buques capitales que superaran los 21 nudos (39 km/h; 24 mph) hasta después de la Primera Guerra Mundial, por lo que la velocidad máxima era menos importante que la navegación económica. Estados Unidos había adquirido las Filipinas y Hawái como territorios en 1898, y carecía de la red mundial de estaciones de carbón de la Marina Real Británica . Por lo tanto, la Marina de los EE. UU. en 1900-1940 tuvo la mayor necesidad de cualquier nación de economía de combustible, especialmente cuando surgió la perspectiva de una guerra con Japón después de la Primera Guerra Mundial. Esta necesidad se agravó porque Estados Unidos no lanzó ningún crucero entre 1908 y 1920, por lo que se requirió que los destructores realizaran misiones de largo alcance generalmente asignadas a los cruceros. Por lo tanto, se instalaron varias soluciones de crucero en los destructores estadounidenses lanzados entre 1908 y 1916. Estas incluían pequeños motores alternativos y turbinas de crucero con o sin engranajes en uno o dos ejes. Sin embargo, una vez que las turbinas completamente engranadas demostraron ser económicas en costo inicial y combustible, se adoptaron rápidamente, y las turbinas de crucero también se incluyeron en la mayoría de los barcos. A partir de 1915, todos los nuevos destructores de la Marina Real tenían turbinas completamente engranadas, y Estados Unidos siguió su ejemplo en 1917.

En la Marina Real Británica , la velocidad era una prioridad hasta que la Batalla de Jutlandia a mediados de 1916 demostró que en los cruceros de batalla se había sacrificado demasiado blindaje en su búsqueda. Los británicos utilizaron exclusivamente buques de guerra propulsados por turbinas a partir de 1906. Debido a que reconocieron que una gran autonomía de crucero sería deseable dado su imperio mundial, algunos buques de guerra, en particular los acorazados de clase Queen Elizabeth , fueron equipados con turbinas de crucero a partir de 1912, tras instalaciones experimentales anteriores.

En la Armada de los Estados Unidos, los destructores de la clase Mahan , botados entre 1935 y 1936, introdujeron un engranaje de doble reducción. Esto aumentó aún más la velocidad de la turbina por encima de la velocidad del eje, lo que permitió turbinas más pequeñas que las de engranaje de reducción simple. Las presiones y temperaturas del vapor también aumentaron progresivamente, desde 300 psi (2100 kPa)/425 °F (218 °C) [vapor saturado] en la clase Wickes de la Primera Guerra Mundial hasta 615 psi (4240 kPa)/850 °F (454 °C) [vapor sobrecalentado] en algunos destructores de la clase Fletcher de la Segunda Guerra Mundial y barcos posteriores. [33] [34] Surgió una configuración estándar de una turbina de alta presión de flujo axial (a veces con una turbina de crucero adjunta) y una turbina de baja presión de flujo axial doble conectada a una caja de cambios de doble reducción. Esta disposición continuó durante la era del vapor en la Armada de los Estados Unidos y también se utilizó en algunos diseños de la Marina Real. [35] [36] Se pueden ver máquinas de esta configuración en muchos buques de guerra conservados de la Segunda Guerra Mundial en varios países. [37]

Cuando la construcción de buques de guerra de la Armada de los EE. UU. se reanudó a principios de la década de 1950, la mayoría de los combatientes de superficie y portaaviones usaban vapor de 1200 psi (8300 kPa)/950 °F (510 °C). [38] Esto continuó hasta el final de la era de los buques de guerra propulsados por vapor de la Armada de los EE. UU. con las fragatas clase Knox de principios de la década de 1970. Los buques anfibios y auxiliares continuaron usando vapor de 600 psi (4100 kPa) después de la Segunda Guerra Mundial, con el USS Iwo Jima , botado en 2001, posiblemente el último buque propulsado por vapor no nuclear construido para la Armada de los EE. UU.

El motor turboeléctrico se introdujo en el acorazado USS New Mexico , botado en 1917. Durante los ocho años siguientes, la Armada de los EE. UU. botó cinco acorazados turboeléctricos adicionales y dos portaaviones (inicialmente pedidos como cruceros de batalla de clase Lexington ). Se planeó construir diez buques capitales turboeléctricos más, pero se cancelaron debido a las limitaciones impuestas por el Tratado Naval de Washington .

Aunque el New Mexico fue reacondicionado con turbinas con engranajes en una remodelación realizada entre 1931 y 1933, los buques turboeléctricos restantes conservaron el sistema durante toda su vida útil. Este sistema utilizaba dos grandes generadores de turbina de vapor para impulsar un motor eléctrico en cada uno de los cuatro ejes. El sistema era menos costoso inicialmente que los engranajes de reducción y hacía que los buques fueran más maniobrables en el puerto, ya que los ejes podían invertir la marcha rápidamente y proporcionar más potencia en sentido inverso que con la mayoría de los sistemas con engranajes.

Algunos transatlánticos también se construyeron con propulsión turboeléctrica, al igual que algunos transportes de tropas y destructores de escolta de producción en masa en la Segunda Guerra Mundial . Sin embargo, cuando Estados Unidos diseñó los "cruceros del tratado", comenzando con el USS Pensacola botado en 1927, se utilizaron turbinas con engranajes para ahorrar peso y se siguieron utilizando en todos los buques rápidos a vapor a partir de entonces.

Desde la década de 1980, las turbinas de vapor han sido reemplazadas por turbinas de gas en los buques rápidos y por motores diésel en otros buques; las excepciones son los buques y submarinos de propulsión nuclear y los transportadores de GNL . [39] Algunos buques auxiliares siguen utilizando propulsión a vapor.

En la Armada de los Estados Unidos, la turbina de vapor de propulsión convencional todavía se utiliza en todos menos uno de los buques de asalto anfibio de clase Wasp . La Marina Real desmanteló su última clase de buque de guerra de superficie propulsado por vapor convencional, el dique de plataforma de desembarco de clase Fearless , en 2002, y la Armada italiana siguió en 2006 al desmantelar sus últimos buques de guerra de superficie propulsados por vapor convencionales, los destructores de clase Audace . En 2013, la Armada francesa puso fin a su era de vapor con el desmantelamiento de su última fragata clase Tourville . Entre las otras armadas de alta mar , la Armada rusa opera actualmente portaaviones de clase Kuznetsov y destructores de clase Sovremenny propulsados por vapor . La Armada india opera actualmente INS Vikramaditya , un portaaviones modificado de clase Kiev ; también opera tres fragatas clase Brahmaputra puestas en servicio a principios de la década de 2000. La Armada china opera actualmente portaaviones a vapor de clase Kuznetsov , destructores de clase Sovremenny junto con destructores de clase Luda y el único destructor Tipo 051B . La mayoría de las demás fuerzas navales han retirado o renovado sus buques de guerra a vapor. A partir de 2020, la Armada mexicana opera cuatro antiguas fragatas de clase Knox estadounidenses a vapor . La Armada egipcia y la Armada de la República de China operan respectivamente dos y seis antiguas fragatas de clase Knox estadounidenses . La Armada ecuatoriana opera actualmente dos fragatas a vapor de clase Condell ( fragatas modificadas de clase Leander ).

En la actualidad, la eficiencia de los ciclos de propulsión con turbinas de vapor aún no supera el 50%, pero los motores diésel superan rutinariamente el 50%, especialmente en aplicaciones marinas. [40] [41] [42] Las plantas de energía diésel también tienen costos operativos más bajos, ya que se requieren menos operadores. Por lo tanto, la energía de vapor convencional se utiliza en muy pocos barcos nuevos. Una excepción son los transportadores de GNL , que a menudo consideran que es más económico utilizar el gas evaporado con una turbina de vapor que volver a licuarlo.

Los barcos y submarinos de propulsión nuclear utilizan un reactor nuclear para generar vapor para las turbinas. A partir de 2024, las principales turbinas de vapor de propulsión (HP y LP) de los portaaviones de propulsión nuclear de las clases Nimitz y Ford de la Armada de los Estados Unidos serán fabricadas por Curtiss-Wright Corporation en Summerville, Carolina del Sur.

La energía nuclear se suele utilizar cuando la energía diésel no es práctica (como en aplicaciones submarinas ) o la logística del reabastecimiento plantea problemas importantes (por ejemplo, en los rompehielos ). Se ha estimado que el combustible del reactor de los submarinos de la clase Vanguard de la Marina Real Británica es suficiente para 40 circunnavegaciones del globo, lo que podría ser suficiente para toda la vida útil del buque. La propulsión nuclear solo se ha aplicado a muy pocos buques comerciales debido al coste del mantenimiento y los controles reglamentarios que se requieren en los sistemas nucleares y los ciclos de combustible.

Una locomotora de turbina de vapor es una locomotora de vapor impulsada por una turbina de vapor. La primera locomotora de turbina de vapor sobre raíl se construyó en 1908 para la Officine Meccaniche Miani Silvestri Grodona Comi, Milán, Italia. En 1924, Krupp construyó la locomotora de turbina de vapor T18 001, que entró en funcionamiento en 1929, para la Deutsche Reichsbahn .

Las principales ventajas de una locomotora de turbina de vapor son un mejor equilibrio rotacional y un menor golpe de martillo en la vía. Sin embargo, una desventaja es que la potencia de salida es menos flexible, por lo que las locomotoras de turbina eran más adecuadas para operaciones de larga distancia con una potencia de salida constante. [43]

Se utilizan códigos de prueba británicos, alemanes y otros códigos nacionales e internacionales para estandarizar los procedimientos y definiciones que se utilizan para probar las turbinas de vapor. La selección del código de prueba que se utilizará es un acuerdo entre el comprador y el fabricante, y tiene cierta importancia para el diseño de la turbina y los sistemas asociados.

En los Estados Unidos, ASME ha elaborado varios códigos de pruebas de rendimiento para turbinas de vapor, entre los que se incluyen ASME PTC 6–2004, Steam Turbines (Turbinas de vapor), ASME PTC 6.2-2011, Steam Turbines in Combined Cycles (Turbinas de vapor en ciclos combinados) y PTC 6S-1988, Procedures for Routine Performance Test of Steam Turbines (Procedimientos para pruebas de rendimiento de rutina de turbinas de vapor). Estos códigos de pruebas de rendimiento de ASME han obtenido reconocimiento y aceptación internacional para las pruebas de turbinas de vapor. La característica más importante y diferenciadora de los códigos de pruebas de rendimiento de ASME, incluido PTC 6, es que la incertidumbre de la prueba de la medición indica la calidad de la prueba y no debe utilizarse como una tolerancia comercial. [44]