Una central térmica es un tipo de central eléctrica en la que la energía térmica se convierte en energía eléctrica . En un ciclo de generación de vapor, el calor se utiliza para hervir agua en un recipiente a presión grande para producir vapor a alta presión , que impulsa una turbina de vapor conectada a un generador eléctrico . El escape de baja presión de la turbina ingresa a un condensador de vapor donde se enfría para producir condensado caliente que se recicla al proceso de calentamiento para generar más vapor a alta presión. Esto se conoce como ciclo de Rankine .

El diseño de las centrales térmicas depende de la fuente de energía prevista: se utilizan combustibles fósiles , energía nuclear y geotérmica , energía solar , biocombustibles e incineración de residuos . Algunas centrales térmicas también están diseñadas para producir calor con fines industriales; para calefacción urbana ; o desalación de agua, además de generar energía eléctrica.

Combustibles como el gas natural o el petróleo también pueden quemarse directamente en turbinas de gas ( combustión interna ). Estas plantas pueden ser de ciclo abierto o del tipo más eficiente de ciclo combinado .

Casi todas las centrales eléctricas de carbón , petróleo, nucleares , geotérmicas , termoeléctricas solares y de incineración de residuos , así como todas las centrales eléctricas de gas natural, son térmicas. El gas natural se quema frecuentemente en turbinas de gas y también en calderas . El calor residual de una turbina de gas, en forma de gas de escape caliente, se puede utilizar para generar vapor haciendo pasar este gas a través de un generador de vapor con recuperación de calor (HRSG). Luego, el vapor se utiliza para impulsar una turbina de vapor en una planta de ciclo combinado que mejora la eficiencia general. Las centrales eléctricas que queman carbón, fueloil o gas natural suelen denominarse centrales eléctricas de combustibles fósiles . También han aparecido algunas centrales térmicas alimentadas con biomasa . Las centrales térmicas no nucleares, en particular las que funcionan con combustibles fósiles y que no utilizan cogeneración , a veces se denominan centrales eléctricas convencionales .

Las centrales eléctricas comerciales suelen construirse a gran escala y diseñarse para un funcionamiento continuo. Prácticamente todas las centrales eléctricas utilizan generadores eléctricos trifásicos para producir energía eléctrica de corriente alterna (CA) a una frecuencia de 50 Hz o 60 Hz . Las grandes empresas o instituciones pueden tener sus propias centrales eléctricas para suministrar calefacción o electricidad a sus instalaciones, especialmente si de todos modos se crea vapor para otros fines. Las centrales eléctricas de vapor se han utilizado para impulsar la mayoría de los barcos durante la mayor parte del siglo XX [ cita requerida ] . Las centrales eléctricas a bordo suelen acoplar directamente la turbina a las hélices del barco mediante cajas de cambios. Las centrales eléctricas de estos barcos también proporcionan vapor a turbinas más pequeñas que impulsan generadores eléctricos para suministrar electricidad. La propulsión marina nuclear se utiliza, con pocas excepciones, únicamente en buques de guerra. Ha habido muchos barcos turboeléctricos en los que una turbina impulsada por vapor impulsa un generador eléctrico que alimenta un motor eléctrico para su propulsión .

Las plantas de cogeneración , a menudo denominadas instalaciones combinadas de calor y energía (CHP), producen tanto energía eléctrica como calor para el calor de proceso o la calefacción de espacios, como vapor y agua caliente.

La máquina de vapor alternativa se ha utilizado para producir energía mecánica desde el siglo XVIII, y James Watt realizó notables mejoras . Cuando se establecieron las primeras centrales eléctricas desarrolladas comercialmente en 1882 en la estación Pearl Street de Nueva York y en la central eléctrica del Viaducto Holborn de Londres, se utilizaron máquinas de vapor alternativas. El desarrollo de la turbina de vapor en 1884 proporcionó diseños de máquinas más grandes y eficientes para las centrales generadoras. En 1892, la turbina se consideraba una mejor alternativa a los motores alternativos; [1] las turbinas ofrecían velocidades más altas, maquinaria más compacta y una regulación de velocidad estable que permitía el funcionamiento sincrónico en paralelo de los generadores en un bus común. Aproximadamente después de 1905, las turbinas reemplazaron por completo a los motores alternativos en casi todas las grandes centrales eléctricas.

Los conjuntos de generador-motor alternativo más grandes jamás construidos se completaron en 1901 para el Ferrocarril Elevado de Manhattan . Cada una de las diecisiete unidades pesaba alrededor de 500 toneladas y tenía una potencia nominal de 6.000 kilovatios; un conjunto de turbinas contemporáneo de potencia similar habría pesado aproximadamente un 20% más. [2]

La eficiencia energética de una central térmica convencional se define como la energía vendible producida como porcentaje del poder calorífico del combustible consumido. Una turbina de gas de ciclo simple logra eficiencias de conversión de energía del 20 al 35%. [3] Las centrales eléctricas típicas a base de carbón que funcionan a presiones de vapor de 170 bar y 570 °C funcionan con una eficiencia del 35 al 38 %, [4] con plantas de combustibles fósiles de última generación con una eficiencia del 46 %. [5] Los sistemas de ciclo combinado pueden alcanzar valores más elevados. Como ocurre con todos los motores térmicos, su eficiencia es limitada y se rige por las leyes de la termodinámica .

La eficiencia de Carnot dicta que se pueden lograr mayores eficiencias aumentando la temperatura del vapor. Las centrales eléctricas de combustibles fósiles de presión subcrítica pueden alcanzar una eficiencia del 36% al 40%. Los diseños supercríticos tienen eficiencias en el rango bajo a medio del 40%, con nuevos diseños "ultracríticos" que utilizan presiones superiores a 4400 psi (30,3 MPa) y recalentamiento de múltiples etapas que alcanzan una eficiencia del 45 al 48%. [4] Por encima del punto crítico para el agua de 705 °F (374 °C) y 3212 psi (22,06 MPa), no hay transición de fase de agua a vapor, sino solo una disminución gradual de la densidad .

Actualmente, la mayoría de las centrales nucleares deben operar por debajo de las temperaturas y presiones que lo hacen las centrales alimentadas con carbón, a fin de proporcionar márgenes de seguridad más conservadores dentro de los sistemas que eliminan el calor del combustible nuclear. Esto, a su vez, limita su eficiencia termodinámica al 30-32%. Algunos diseños de reactores avanzados que se están estudiando, como el reactor de muy alta temperatura , el reactor avanzado refrigerado por gas y el reactor de agua supercrítica , funcionarían a temperaturas y presiones similares a las actuales plantas de carbón, produciendo una eficiencia termodinámica comparable.

La energía de una central térmica no utilizada en la producción de energía debe salir de la planta en forma de calor al medio ambiente. Este calor residual puede pasar por un condensador y eliminarse con agua de refrigeración o en torres de refrigeración . Si el calor residual se utiliza para calefacción urbana , se denomina cogeneración . Una clase importante de centrales térmicas es la asociada a instalaciones desaladoras ; Estos se encuentran típicamente en países desérticos con grandes reservas de gas natural , y en estas plantas la producción de agua dulce y la electricidad son coproductos igualmente importantes.

Otros tipos de centrales eléctricas están sujetos a diferentes limitaciones de eficiencia. La mayoría de las centrales hidroeléctricas en los Estados Unidos tienen alrededor del 90 por ciento de eficiencia en convertir la energía del agua que cae en electricidad [6] mientras que la eficiencia de una turbina eólica está limitada por la ley de Betz , a aproximadamente el 59,3%, y las turbinas eólicas reales muestran una eficiencia más baja.

El costo directo de la energía eléctrica producida por una central térmica es el resultado del costo del combustible, el costo de capital de la planta, la mano de obra del operador, el mantenimiento y factores tales como el manejo y eliminación de cenizas. Los costos sociales o ambientales indirectos, como el valor económico de los impactos ambientales, o los efectos ambientales y de salud del ciclo completo del combustible y el desmantelamiento de la planta, generalmente no se asignan a los costos de generación de las centrales térmicas en la práctica de las empresas de servicios públicos, pero pueden formar parte de un costo ambiental. evaluación de impacto. Esos costos indirectos pertenecen al concepto más amplio de externalidades .

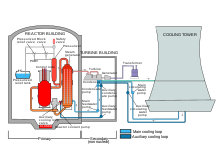

En el campo de las plantas nucleares , el generador de vapor se refiere a un tipo específico de intercambiador de calor grande utilizado en un reactor de agua a presión (PWR) para conectar térmicamente los sistemas primario (planta de reactor) y secundario (planta de vapor), que genera vapor. En un reactor de agua en ebullición (BWR), no se utiliza ningún generador de vapor independiente y el agua hierve en el núcleo del reactor.

En algunos entornos industriales, también puede haber intercambiadores de calor que producen vapor, llamados generadores de vapor con recuperación de calor (HRSG), que utilizan el calor de algún proceso industrial, más comúnmente utilizando gases de escape calientes de una turbina de gas. La caldera generadora de vapor tiene que producir vapor con la alta pureza, presión y temperatura requeridas por la turbina de vapor que acciona el generador eléctrico.

Las plantas geotérmicas no necesitan calderas porque utilizan fuentes de vapor naturales. Se pueden utilizar intercambiadores de calor cuando el vapor geotérmico es muy corrosivo o contiene excesivos sólidos en suspensión.

Un generador de vapor de combustible fósil incluye un economizador , un tambor de vapor y el horno con sus tubos generadores de vapor y serpentines sobrecalentadores. Las válvulas de seguridad necesarias están ubicadas en puntos adecuados para proteger contra una presión excesiva en la caldera. Los equipos de ruta de aire y gases de combustión incluyen: ventilador de tiro forzado (FD) , precalentador de aire (AP), caldera, ventilador de tiro inducido (ID), recolectores de cenizas volantes ( precipitador electrostático o cámara de bolsas ) y chimenea de gases de combustión . [7] [8] [9]

El agua de alimentación de la caldera utilizada en la caldera de vapor es un medio para transferir energía térmica del combustible quemado a la energía mecánica de la turbina de vapor giratoria . El agua de alimentación total consiste en agua de condensado recirculada y agua de reposición purificada . Debido a que los materiales metálicos con los que entra en contacto están sujetos a corrosión a altas temperaturas y presiones, el agua de reposición se purifica altamente antes de su uso. Un sistema de ablandadores de agua y desmineralizadores de intercambio iónico produce agua tan pura que casualmente se convierte en un aislante eléctrico , con una conductividad en el rango de 0,3 a 1,0 microsiemens por centímetro. El agua de reposición en una planta de 500 MWe asciende a quizás 120 galones estadounidenses por minuto (7,6 L/s) para reemplazar el agua extraída de los tambores de la caldera para la gestión de la pureza del agua y también para compensar las pequeñas pérdidas por fugas de vapor en el sistema.

El ciclo del agua de alimentación comienza con el agua condensada que se bombea fuera del condensador después de viajar a través de las turbinas de vapor. El caudal de condensado a plena carga en una planta de 500 MW es de aproximadamente 6.000 galones estadounidenses por minuto (400 L/s).

El agua se presuriza en dos etapas y fluye a través de una serie de seis o siete calentadores de agua de alimentación intermedios, calentados en cada punto con vapor extraído de un conducto apropiado en las turbinas y ganando temperatura en cada etapa. Normalmente, en medio de esta serie de calentadores de agua de alimentación, y antes de la segunda etapa de presurización, el condensado más el agua de reposición fluye a través de un desaireador [10] [11] que elimina el aire disuelto del agua, purificando y reduciendo aún más su corrosividad. . Después de este punto, se puede dosificar el agua con hidracina , una sustancia química que elimina el oxígeno restante en el agua por debajo de 5 partes por mil millones (ppb). [ vago ] También se dosifica con agentes de control del pH como amoníaco o morfolina para mantener la acidez residual baja y, por lo tanto, no corrosiva.

La caldera es un horno rectangular de unos 50 pies (15 m) de lado y 130 pies (40 m) de alto. Sus paredes están hechas de una red de tubos de acero de alta presión de aproximadamente 2,3 pulgadas (58 mm) de diámetro. [ cita necesaria ]

Combustible como el carbón pulverizado se sopla aire dentro del horno a través de quemadores ubicados en las cuatro esquinas, o a lo largo de una pared o dos paredes opuestas, y se enciende para quemar rápidamente, formando una gran bola de fuego en el centro. La radiación térmica de la bola de fuego calienta el agua que circula por los tubos de la caldera cerca del perímetro de la caldera. La velocidad de circulación del agua en la caldera es de tres a cuatro veces el rendimiento. A medida que el agua en la caldera circula, absorbe calor y se transforma en vapor. Se separa del agua dentro de un tambor en la parte superior del horno. El vapor saturado se introduce en tubos colgantes de sobrecalentamiento que cuelgan de la parte más caliente de los gases de combustión cuando salen del horno. Aquí el vapor se sobrecalienta a 540 °C (1000 °F) para prepararlo para la turbina.

Las plantas que utilizan turbinas de gas para calentar el agua y convertirla en vapor utilizan calderas conocidas como generadores de vapor con recuperación de calor (HRSG). El calor de escape de las turbinas de gas se utiliza para producir vapor sobrecalentado que luego se utiliza en un ciclo de generación de agua-vapor convencional, como se describe en la sección de plantas de ciclo combinado con turbinas de gas .

El agua ingresa a la caldera a través de una sección en el paso de convección llamada economizador . Del economizador pasa al tambor de vapor y de allí pasa por bajantes hasta cabezales de entrada en el fondo de las paredes de agua. Desde estos cabezales, el agua sube a través de las paredes de agua del horno, donde una parte se convierte en vapor y la mezcla de agua y vapor luego vuelve a ingresar al tambor de vapor. Este proceso puede ser impulsado puramente por circulación natural (porque el agua de los bajantes es más densa que la mezcla de agua y vapor en las paredes de agua) o asistido por bombas. En el tambor de vapor, el agua regresa a los bajantes y el vapor pasa a través de una serie de separadores de vapor y secadores que eliminan las gotas de agua del vapor. Luego, el vapor seco fluye hacia los serpentines del sobrecalentador.

El equipo auxiliar del horno de caldera incluye boquillas de alimentación de carbón y pistolas de encendido, sopladores de hollín , lanzas de agua y puertos de observación (en las paredes del horno) para observar el interior del horno. Las explosiones del horno debidas a cualquier acumulación de gases combustibles después de un disparo se evitan eliminando dichos gases de la zona de combustión antes de encender el carbón.

El tambor de vapor (así como los serpentines y cabezales del sobrecalentador ) tienen salidas de aire y drenajes necesarios para el arranque inicial.

Las centrales eléctricas de combustibles fósiles suelen tener una sección de sobrecalentador en el horno de generación de vapor. [ cita necesaria ] El vapor pasa a través del equipo de secado dentro del tambor de vapor hasta el sobrecalentador, un conjunto de tubos en el horno. Aquí el vapor recoge más energía de los gases de combustión calientes fuera del tubo y su temperatura ahora se sobrecalienta por encima de la temperatura de saturación. Luego, el vapor sobrecalentado se conduce a través de las líneas principales de vapor hasta las válvulas antes de la turbina de alta presión.

Las plantas de vapor de propulsión nuclear no tienen tales secciones pero producen vapor en condiciones esencialmente saturadas. Las plantas nucleares experimentales fueron equipadas con sobrecalentadores alimentados con combustibles fósiles en un intento de mejorar el costo operativo general de la planta. [ cita necesaria ]

El condensador condensa el vapor del escape de la turbina en líquido para permitir su bombeo. Si se puede enfriar el condensador, la presión del vapor de escape se reduce y aumenta la eficiencia del ciclo .

El condensador de superficie es un intercambiador de calor de carcasa y tubos en el que el agua de refrigeración circula a través de los tubos. [8] [12] [13] [14] El vapor de escape de la turbina de baja presión ingresa a la carcasa, donde se enfría y se convierte en condensado (agua) al fluir sobre los tubos como se muestra en el diagrama adyacente. Dichos condensadores utilizan eyectores de vapor o escapes impulsados por motores rotativos para la eliminación continua de aire y gases del lado del vapor para mantener el vacío .

Para una mejor eficiencia, la temperatura en el condensador debe mantenerse lo más baja posible para lograr la presión más baja posible en el vapor de condensación. Dado que la temperatura del condensador casi siempre se puede mantener significativamente por debajo de 100 °C, donde la presión de vapor del agua es mucho menor que la presión atmosférica, el condensador generalmente funciona al vacío . Por tanto, se deben evitar fugas de aire no condensable al circuito cerrado.

Normalmente, el agua de refrigeración hace que el vapor se condense a una temperatura de aproximadamente 25 °C (77 °F) y eso crea una presión absoluta en el condensador de aproximadamente 2 a 7 kPa (0,59 a 2,07 inHg ), es decir, un vacío de aproximadamente - 95 kPa (−28 inHg) en relación con la presión atmosférica. La gran disminución de volumen que se produce cuando el vapor de agua se condensa en líquido crea el vacío que generalmente aumenta la eficiencia de las turbinas.

El factor limitante es la temperatura del agua de refrigeración y ésta, a su vez, está limitada por las condiciones climáticas promedio predominantes en la ubicación de la central (puede ser posible bajar la temperatura más allá de los límites de la turbina durante el invierno, provocando una condensación excesiva en el turbina). Las plantas que operan en climas cálidos pueden tener que reducir la producción si su fuente de agua de enfriamiento del condensador se calienta; lamentablemente esto suele coincidir con periodos de alta demanda eléctrica para el aire acondicionado .

El condensador generalmente utiliza agua de enfriamiento en circulación desde una torre de enfriamiento para rechazar el calor residual a la atmósfera, o agua de enfriamiento de un solo paso (OTC) de un río, lago u océano. En Estados Unidos, alrededor de dos tercios de las centrales eléctricas utilizan sistemas OTC, que a menudo tienen importantes impactos ambientales adversos. Los impactos incluyen la contaminación térmica y la muerte de un gran número de peces y otras especies acuáticas en las tomas de agua de refrigeración . [15] [16]

El calor absorbido por el agua de refrigeración que circula en los tubos del condensador también debe eliminarse para mantener la capacidad del agua de enfriarse mientras circula. Esto se hace bombeando el agua caliente del condensador a través de torres de enfriamiento de tiro natural, tiro forzado o tiro inducido (como se ve en la imagen adyacente) que reducen la temperatura del agua por evaporación, entre 11 y 17 °C (20 a 30 °F), expulsando el calor residual a la atmósfera. El caudal de circulación del agua de refrigeración en una unidad de 500 MW es de aproximadamente 14,2 m 3 /s (500 pies 3 /s o 225.000 gal EE.UU./min) a plena carga. [17]

Los tubos del condensador suelen estar hechos de acero inoxidable u otras aleaciones para resistir la corrosión en ambos lados. Sin embargo, pueden ensuciarse internamente durante el funcionamiento por bacterias o algas en el agua de refrigeración o por incrustaciones minerales, todo lo cual inhibe la transferencia de calor y reduce la eficiencia termodinámica . Muchas plantas incluyen un sistema de limpieza automático que hace circular bolas de goma esponjosa a través de los tubos para limpiarlos sin necesidad de desconectar el sistema. [ cita necesaria ]

El agua de refrigeración utilizada para condensar el vapor en el condensador regresa a su fuente sin haber sido modificada más que calentada. Si el agua regresa a un cuerpo de agua local (en lugar de a una torre de enfriamiento circulante), a menudo se templa con agua fría "cruda" para evitar un choque térmico cuando se descarga en ese cuerpo de agua.

Otra forma de sistema de condensación es el condensador enfriado por aire. El proceso es similar al de un radiador y ventilador. El calor de escape de la sección de baja presión de una turbina de vapor pasa a través de los tubos de condensación, los tubos suelen tener aletas y el aire ambiente se empuja a través de las aletas con la ayuda de un ventilador grande. El vapor se condensa en agua para ser reutilizada en el ciclo agua-vapor. Los condensadores enfriados por aire suelen funcionar a una temperatura más alta que las versiones enfriadas por agua. Al ahorrar agua, se reduce la eficiencia del ciclo (lo que resulta en más dióxido de carbono por megavatio-hora de electricidad).

Desde la parte inferior del condensador, potentes bombas de condensado reciclan el vapor condensado (agua) de regreso al ciclo de agua/vapor.

Los hornos de las centrales eléctricas pueden tener una sección de recalentamiento que contiene tubos calentados por los gases de combustión calientes fuera de los tubos. El vapor de escape de la turbina de alta presión pasa a través de estos tubos calentados para recolectar más energía antes de accionar las turbinas intermedias y luego las de baja presión.

Se proporcionan ventiladores externos para proporcionar suficiente aire para la combustión. El ventilador de aire primario toma aire de la atmósfera y primero calienta el aire en el precalentador de aire para una mejor economía. Luego, el aire primario pasa a través de los pulverizadores de carbón y transporta el polvo de carbón a los quemadores para inyectarlo en el horno. El ventilador de aire secundario toma aire de la atmósfera y primero calienta el aire en el precalentador de aire para una mejor economía. El aire secundario se mezcla con el flujo de carbón/aire primario en los quemadores.

El ventilador de tiro inducido ayuda al ventilador FD extrayendo gases combustibles del horno, manteniendo una presión ligeramente por debajo de la atmosférica en el horno para evitar fugas de productos de combustión de la carcasa de la caldera.

Un generador de turbina de vapor consta de una serie de turbinas de vapor interconectadas entre sí y un generador en un eje común.

Suele haber en un extremo una turbina de alta presión, seguida de una turbina de presión intermedia y finalmente una, dos o tres turbinas de baja presión y el eje que conecta con el generador. A medida que el vapor se mueve a través del sistema y pierde presión y energía térmica, se expande en volumen, lo que requiere un diámetro cada vez mayor y aspas más largas en cada etapa sucesiva para extraer la energía restante. La masa giratoria total puede tener más de 200 toneladas métricas y 100 pies (30 m) de largo. Es tan pesado que se debe seguir girando lentamente incluso cuando está apagado (a 3 rpm ) para que el eje no se doble ni siquiera ligeramente y se desequilibre. Esto es tan importante que es una de las seis funciones de las baterías de energía de emergencia para apagones existentes en el sitio. (Los otros cinco son iluminación de emergencia , comunicaciones , alarmas de estaciones, sistema de sello de hidrógeno del generador y aceite lubricante del turbogenerador).

Para una central eléctrica típica de finales del siglo XX, el vapor sobrecalentado de la caldera se suministra a través de tuberías de 14 a 16 pulgadas (360 a 410 mm) de diámetro a 2400 psi (17 MPa; 160 atm) y 1000 °F (540 °C). a la turbina de alta presión, donde su presión cae a 600 psi (4,1 MPa; 41 atm) y a 600 °F (320 °C) de temperatura a través de la etapa. Sale a través de líneas de recalentamiento en frío de 24 a 26 pulgadas (610 a 660 mm) de diámetro y regresa a la caldera, donde el vapor se recalienta en tubos colgantes de recalentamiento especiales a 1000 °F (540 °C). El vapor caliente recalentado se conduce a la turbina de presión intermedia, donde cae tanto en temperatura como en presión y sale directamente a las turbinas de baja presión de palas largas y finalmente sale al condensador. [ cita necesaria ]

El generador, normalmente de unos 30 pies (9 m) de largo y 12 pies (3,7 m) de diámetro, contiene un estator estacionario y un rotor giratorio, cada uno de los cuales contiene kilómetros de conductor de cobre pesado . Generalmente no hay ningún imán permanente , lo que evita las salidas negras . En funcionamiento genera hasta 21.000 amperios a 24.000 voltios CA (504 MWe) mientras gira a 3.000 o 3.600 rpm , sincronizado con la red eléctrica . El rotor gira en una cámara sellada enfriada con gas hidrógeno , seleccionada porque tiene el coeficiente de transferencia de calor más alto conocido de cualquier gas y por su baja viscosidad , que reduce las pérdidas por viento . Este sistema requiere un manejo especial durante el arranque, donde el aire de la cámara primero es desplazado por el dióxido de carbono antes de llenarse con hidrógeno. Esto garantiza que no se cree un entorno de hidrógeno y oxígeno altamente explosivo .

La frecuencia de la red eléctrica es de 60 Hz en América del Norte y de 50 Hz en Europa , Oceanía , Asia ( Corea y partes de Japón son excepciones notables) y partes de África . La frecuencia deseada afecta el diseño de turbinas grandes, ya que están altamente optimizadas para una velocidad particular.

La electricidad fluye hacia un patio de distribución donde los transformadores aumentan el voltaje para transmitirla a su destino.

Los generadores accionados por turbinas de vapor cuentan con sistemas auxiliares que les permiten trabajar de forma satisfactoria y segura. El generador de turbina de vapor, al ser un equipo giratorio, generalmente tiene un eje pesado y de gran diámetro. Por lo tanto, el eje no sólo requiere soportes, sino que también debe mantenerse en posición durante el funcionamiento. Para minimizar la resistencia por fricción a la rotación, el eje tiene una serie de cojinetes . Los casquillos de cojinete, en los que gira el eje, están revestidos con un material de baja fricción como el metal Babbitt . Se proporciona lubricación con aceite para reducir aún más la fricción entre el eje y la superficie del rodamiento y limitar el calor generado.

A medida que los gases de combustión salen de la caldera, se dirigen a través de una canasta plana giratoria de malla metálica que recoge el calor y lo devuelve al aire fresco entrante a medida que gira la canasta. Esto se llama precalentador de aire . El gas que sale de la caldera está cargado de cenizas volantes , que son pequeñas partículas esféricas de ceniza. Los gases de combustión contienen nitrógeno junto con los productos de la combustión , dióxido de carbono , dióxido de azufre y óxidos de nitrógeno . Las cenizas volantes se eliminan mediante filtros de bolsas de tela en casas de bolsas o precipitadores electrostáticos . Una vez eliminado, el subproducto de las cenizas volantes a veces se puede utilizar en la fabricación de hormigón . Esta limpieza de los gases de combustión, sin embargo, sólo se realiza en instalaciones equipadas con la tecnología adecuada. Aún así, la mayoría de las centrales eléctricas de carbón del mundo no cuentan con estas instalaciones. [ cita necesaria ] La legislación en Europa ha sido eficiente para reducir la contaminación por gases de combustión. Japón ha estado utilizando tecnología de limpieza de gases de combustión durante más de 30 años y Estados Unidos ha estado haciendo lo mismo durante más de 25 años. China ahora está comenzando a lidiar con la contaminación causada por las centrales eléctricas alimentadas con carbón.

Cuando lo exige la ley, los contaminantes de óxido de azufre y nitrógeno se eliminan mediante depuradores de gases de chimenea que utilizan piedra caliza pulverizada u otra suspensión húmeda alcalina para eliminar esos contaminantes del gas de chimenea de salida. Otros dispositivos utilizan catalizadores para eliminar compuestos de óxido nitroso de la corriente de gases de combustión. Es posible que en ese momento el gas que sube por la chimenea de gases de combustión haya bajado a aproximadamente 50 °C (120 °F). Una chimenea de gases de combustión típica puede tener entre 150 y 180 metros (490 a 590 pies) de altura para dispersar los componentes restantes de los gases de combustión en la atmósfera. La chimenea de gases de combustión más alta del mundo tiene 419,7 metros (1377 pies) de altura en la central eléctrica Ekibastuz GRES-2 en Kazajstán .

En los Estados Unidos y en varios otros países, se requieren estudios de modelos de dispersión atmosférica [18] para determinar la altura de la chimenea de gases de combustión necesaria para cumplir con las regulaciones locales sobre contaminación del aire . Estados Unidos también exige que la altura de una chimenea de gases de combustión cumpla con lo que se conoce como altura de chimenea de " buenas prácticas de ingeniería " (GEP). [19] [20] En el caso de chimeneas de gases de combustión existentes que exceden la altura de la chimenea GEP, cualquier estudio de modelado de dispersión de la contaminación del aire para dichas chimeneas debe utilizar la altura de la chimenea GEP en lugar de la altura real de la chimenea.

Dado que hay una extracción continua de vapor y un retorno continuo de condensado a la caldera, las pérdidas debidas a la purga y las fugas deben compensarse para mantener el nivel de agua deseado en el tambor de vapor de la caldera. Para ello, se añade agua de reposición continua al sistema de agua de la caldera. Las impurezas en el agua cruda que ingresa a la planta generalmente consisten en sales de calcio y magnesio que confieren dureza al agua. La dureza del agua de reposición de la caldera formará depósitos en las superficies del agua de los tubos, lo que provocará sobrecalentamiento y fallas de los tubos. Por tanto, hay que eliminar las sales del agua, y eso se hace mediante una planta de tratamiento desmineralizadora de agua (DM). Una planta de DM generalmente consta de intercambiadores de lecho mixto, catiónico y aniónico. Cualquier ion en el agua final de este proceso consiste esencialmente en iones de hidrógeno e iones de hidróxido, que se recombinan para formar agua pura. El agua DM muy pura se vuelve altamente corrosiva una vez que absorbe oxígeno de la atmósfera debido a su muy alta afinidad por el oxígeno.

La capacidad de la planta de DM viene dictada por el tipo y la cantidad de sales en el agua cruda de entrada. Sin embargo, es esencial algo de almacenamiento ya que la planta de DM puede estar fuera de servicio por motivos de mantenimiento. Para ello, se instala un tanque de almacenamiento del cual se extrae continuamente agua MS para reponer la caldera. El tanque de almacenamiento de agua DM está fabricado con materiales no afectados por el agua corrosiva, como el PVC . Las tuberías y válvulas son generalmente de acero inoxidable. A veces, se proporciona un dispositivo de cobertura de vapor o un flotador de acero inoxidable encima del agua en el tanque para evitar el contacto con el aire. El aporte de agua DM generalmente se agrega en el espacio de vapor del condensador de superficie (es decir, el lado de vacío). Esta disposición no solo rocía el agua, sino que también el agua DM se desairea, y los gases disueltos se eliminan mediante un desaireador a través de un eyector conectado al condensador.

En las centrales eléctricas de carbón, el carbón de alimentación bruto procedente del almacén de carbón se tritura primero en trozos pequeños y luego se transporta a las tolvas de alimentación de carbón de las calderas. A continuación, el carbón se pulveriza hasta obtener un polvo muy fino. Los pulverizadores pueden ser molinos de bolas , molinos de tambor giratorio u otros tipos de molinos.

Algunas centrales eléctricas queman fueloil en lugar de carbón. El aceite debe mantenerse caliente (por encima de su punto de fluidez ) en los tanques de almacenamiento de fueloil para evitar que se congele y no se pueda bombear. El aceite normalmente se calienta a unos 100 °C antes de ser bombeado a través de las boquillas pulverizadoras de fueloil del horno.

Las calderas de algunas centrales eléctricas utilizan gas natural procesado como combustible principal. Otras centrales eléctricas podrán utilizar gas natural procesado como combustible auxiliar en caso de que se interrumpa su suministro principal de combustible (carbón o petróleo). En tales casos, se proporcionan quemadores de gas separados en las calderas.

El engranaje de bloqueo (o "engranaje giratorio") es el mecanismo proporcionado para hacer girar el eje del generador de turbina a una velocidad muy baja después de las paradas de la unidad. Una vez que la unidad se "dispara" (es decir, la válvula de entrada de vapor está cerrada), la turbina desciende por inercia hasta detenerse. Cuando se detiene por completo, existe una tendencia a que el eje de la turbina se desvíe o doble si se le permite permanecer en una posición por mucho tiempo. Esto se debe a que el calor dentro de la carcasa de la turbina tiende a concentrarse en la mitad superior de la carcasa, lo que hace que la mitad superior del eje esté más caliente que la mitad inferior. Por lo tanto, el eje podría deformarse o doblarse en millonésimas de pulgada.

Esta pequeña desviación del eje, sólo detectable mediante medidores de excentricidad, sería suficiente para provocar vibraciones perjudiciales en toda la unidad generadora de turbina de vapor cuando se reinicie. Por lo tanto, el engranaje de bloqueo hace girar automáticamente el eje a baja velocidad (aproximadamente el uno por ciento de la velocidad nominal) hasta que se haya enfriado lo suficiente como para permitir una parada completa.

Se utiliza una bomba del sistema de aceite auxiliar para suministrar aceite [ se necesita clarificación ] en el arranque del generador de turbina de vapor. Suministra el sistema de aceite hidráulico necesario para la válvula de cierre de vapor de entrada principal de la turbina de vapor, las válvulas de control gobernantes, los sistemas de aceite de cojinetes y sellos, los relés hidráulicos relevantes y otros mecanismos.

A una velocidad preestablecida de la turbina durante el arranque, una bomba accionada por el eje principal de la turbina asume las funciones del sistema auxiliar. [ cita necesaria ]

Mientras que los generadores pequeños pueden enfriarse con aire aspirado a través de filtros en la entrada, las unidades más grandes generalmente requieren disposiciones de enfriamiento especiales. Se utiliza refrigeración por gas hidrógeno , en una carcasa sellada con aceite, porque tiene el coeficiente de transferencia de calor más alto conocido de todos los gases y por su baja viscosidad , que reduce las pérdidas por viento . Este sistema requiere un manejo especial durante el arranque, donde el aire en el recinto del generador primero es desplazado por dióxido de carbono antes de llenarse con hidrógeno. Esto garantiza que el hidrógeno altamente inflamable no se mezcle con el oxígeno del aire.

La presión del hidrógeno dentro de la carcasa se mantiene ligeramente por encima de la presión atmosférica para evitar la entrada de aire exterior, y hasta aproximadamente dos atmósferas de presión para mejorar la capacidad de transferencia de calor. El hidrógeno debe sellarse contra fugas hacia el exterior en el lugar donde el eje emerge de la carcasa. Los sellos mecánicos alrededor del eje se instalan con un espacio anular muy pequeño para evitar el roce entre el eje y los sellos en turbinas más pequeñas, con sellos tipo laberinto en máquinas más grandes. El aceite de sello se utiliza para evitar la fuga de gas hidrógeno a la atmósfera.

El generador también utiliza refrigeración por agua. Dado que las bobinas del generador tienen un potencial de aproximadamente 22 kV , se utiliza una barrera aislante como el teflón para interconectar la línea de agua y los devanados de alto voltaje del generador. Se utiliza agua desmineralizada de baja conductividad.

El voltaje del generador para generadores modernos conectados a servicios públicos varía desde 11 kV en unidades más pequeñas hasta 30 kV en unidades más grandes. Los cables de alto voltaje del generador suelen ser canales de aluminio grandes debido a su alta corriente en comparación con los cables utilizados en máquinas más pequeñas. Están encerrados en conductos de bus de aluminio bien conectados a tierra y apoyados sobre aisladores adecuados. Los cables de alto voltaje del generador están conectados a transformadores elevadores para conectarse a una subestación eléctrica de alto voltaje (generalmente en el rango de 115 kV a 765 kV) para su posterior transmisión a través de la red eléctrica local.

Se incluyen los dispositivos de protección y medida necesarios para los cables de alta tensión. Por tanto, la turbina de vapor y el transformador forman una unidad. Las unidades más pequeñas pueden compartir un transformador elevador de generador común con disyuntores individuales para conectar los generadores a un bus común.

La mayoría de los controles operativos de las centrales eléctricas son automáticos. Sin embargo, en ocasiones, puede ser necesaria la intervención manual. Por lo tanto, la planta cuenta con monitores y sistemas de alarma que alertan a los operadores de la planta cuando ciertos parámetros operativos se desvían seriamente de su rango normal.

Se proporciona un sistema de batería central que consta de unidades de celdas de plomo-ácido para suministrar energía eléctrica de emergencia, cuando sea necesario, a elementos esenciales como los sistemas de control de la central eléctrica, los sistemas de comunicación, el sistema de sellado de hidrógeno del generador, las bombas de aceite lubricante de turbina y la iluminación de emergencia. Esto es esencial para una parada segura y sin daños de las unidades en una situación de emergencia.

Para disipar la carga térmica del vapor de escape de la turbina principal, el condensado del condensador de vapor del prensaestopas y el condensado del calentador de baja presión proporcionando un suministro continuo de agua de refrigeración al condensador principal, lo que genera condensación.

Se estima que el consumo de agua de refrigeración de las centrales eléctricas interiores reducirá la disponibilidad de energía para la mayoría de las centrales térmicas entre 2040 y 2069. [21]

{{cite book}}: Mantenimiento CS1: varios nombres: lista de autores ( enlace ){{cite book}}: |author=tiene nombre genérico ( ayuda ){{cite journal}}: Mantenimiento CS1: varios nombres: lista de autores ( enlace )