Una célula solar o célula fotovoltaica ( célula PV ) es un dispositivo electrónico que convierte la energía de la luz directamente en electricidad mediante el efecto fotovoltaico . [1] Es una forma de célula fotoeléctrica, un dispositivo cuyas características eléctricas (como la corriente , el voltaje o la resistencia ) varían cuando se expone a la luz. Los dispositivos de células solares individuales suelen ser los bloques de construcción eléctricos de los módulos fotovoltaicos , conocidos coloquialmente como "paneles solares". Casi todas las células fotovoltaicas comerciales están compuestas de silicio cristalino , con una cuota de mercado del 95%. Las células solares de película fina de telururo de cadmio representan el resto. [2] La célula solar común de silicio de unión simple puede producir un voltaje máximo de circuito abierto de aproximadamente 0,5 a 0,6 voltios . [3]

Las células fotovoltaicas pueden funcionar con luz solar o artificial. Además de producir energía, pueden utilizarse como fotodetector (por ejemplo, detectores infrarrojos ), detectando luz u otra radiación electromagnética cercana al rango visible o midiendo la intensidad de la luz.

El funcionamiento de una célula fotovoltaica requiere tres atributos básicos:

Por el contrario, un colector solar térmico suministra calor mediante la absorción de la luz solar , con el fin de calentar directamente o generar energía eléctrica indirectamente a partir del calor. Una "célula fotoelectrolítica" ( célula fotoelectroquímica ), por otro lado, se refiere a un tipo de célula fotovoltaica (como la desarrollada por Edmond Becquerel y las células solares modernas sensibilizadas con colorante ), o a un dispositivo que divide el agua directamente en hidrógeno y oxígeno utilizando solo la iluminación solar.

Las células fotovoltaicas y los colectores solares son los dos medios para producir energía solar .

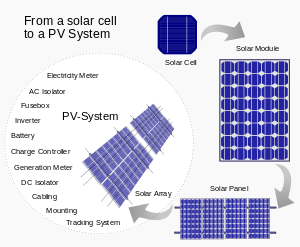

Los conjuntos de células solares se utilizan para fabricar módulos solares que generan energía eléctrica a partir de la luz solar , a diferencia de un "módulo solar térmico" o un "panel solar de agua caliente". Un conjunto solar genera energía solar utilizando energía solar .

La aplicación de células solares como fuente de energía alternativa para aplicaciones vehiculares es una industria en crecimiento. Los vehículos eléctricos que funcionan con energía solar y/o luz solar se conocen comúnmente como automóviles solares. [ cita requerida ] Estos vehículos utilizan paneles solares para convertir la luz absorbida en energía eléctrica que luego se almacena en baterías . [ cita requerida ] Hay múltiples factores de entrada que afectan la potencia de salida de las células solares, como la temperatura , las propiedades del material, las condiciones climáticas, la irradiación solar y más. [ 4 ]

El primer caso de células fotovoltaicas en aplicaciones vehiculares fue alrededor de mediados de la segunda mitad del siglo XX. En un esfuerzo por aumentar la publicidad y la concienciación sobre el transporte con energía solar, Hans Tholstrup decidió organizar la primera edición del World Solar Challenge en 1987. [ cita requerida ] Fue una carrera de 3000 km a través del interior de Australia donde se invitó a competir a competidores de grupos de investigación de la industria y las mejores universidades de todo el mundo. [ cita requerida ] General Motors terminó ganando el evento por un margen significativo con su vehículo Sunraycer que alcanzó velocidades de más de 40 mph. [ cita requerida ] Sin embargo, contrariamente a la creencia popular, los automóviles propulsados por energía solar son uno de los vehículos de energía alternativa más antiguos. [ 5 ]

Los vehículos solares actuales aprovechan la energía del sol a través de paneles solares , que son un grupo de células solares que trabajan en conjunto para lograr un objetivo común. [6] Estos dispositivos de estado sólido utilizan transiciones mecánicas cuánticas para convertir una cantidad determinada de energía solar en energía eléctrica. [6] La electricidad producida como resultado se almacena luego en la batería del vehículo para hacer funcionar el motor del vehículo. [6] Las baterías de los vehículos que funcionan con energía solar se diferencian de las de los automóviles con motor de combustión interna estándar porque están diseñadas de manera que impartan más energía a los componentes eléctricos del vehículo durante un período más prolongado. [ cita requerida ]

Varias células solares en un grupo integrado, todas orientadas en un plano, constituyen un panel o módulo solar fotovoltaico . Los módulos fotovoltaicos suelen tener una lámina de vidrio en el lado que da al sol, lo que permite el paso de la luz al tiempo que protege las obleas semiconductoras . Las células solares suelen estar conectadas en serie creando un voltaje aditivo. La conexión de células en paralelo produce una corriente más alta.

Sin embargo, los problemas en las celdas en paralelo, como los efectos de sombra, pueden apagar la cadena paralela (una serie de celdas conectadas en serie) más débil (menos iluminada), lo que causa una pérdida de potencia sustancial y posibles daños debido a la polarización inversa aplicada a las celdas en sombra por sus compañeras iluminadas. [ cita requerida ]

Aunque los módulos se pueden interconectar para crear un conjunto con la tensión pico de CC y la capacidad de corriente de carga deseadas, lo que se puede hacer con o sin el uso de MPPT independientes ( rastreadores del punto de máxima potencia ) o, en función de cada módulo, con o sin unidades electrónicas de potencia a nivel de módulo (MLPE), como microinversores u optimizadores CC-CC . Los diodos en derivación pueden reducir la pérdida de potencia por sombreado en conjuntos con celdas conectadas en serie o en paralelo.

En 2020, el costo por vatio en Estados Unidos para un sistema a gran escala había disminuido a 0,94 dólares. [9]

El efecto fotovoltaico fue demostrado experimentalmente por primera vez por el físico francés Edmond Becquerel . En 1839, a los 19 años, construyó la primera célula fotovoltaica del mundo en el laboratorio de su padre. Willoughby Smith describió por primera vez el "Efecto de la luz sobre el selenio durante el paso de una corriente eléctrica" en un número del 20 de febrero de 1873 de Nature . En 1883, Charles Fritts construyó la primera célula fotovoltaica de estado sólido recubriendo el semiconductor selenio con una fina capa de oro para formar las uniones; el dispositivo tenía una eficiencia de solo alrededor del 1%. [10] Otros hitos incluyen:

Las células solares se utilizaron por primera vez en una aplicación destacada cuando se propusieron y volaron en el satélite Vanguard en 1958, como fuente de energía alternativa a la fuente de energía de la batería principal . Al agregar células al exterior del cuerpo, el tiempo de la misión se pudo extender sin cambios importantes en la nave espacial o sus sistemas de energía. En 1959, Estados Unidos lanzó el Explorer 6 , que presentaba grandes paneles solares en forma de ala, que se convirtieron en una característica común en los satélites. Estos paneles consistían en 9600 células solares Hoffman .

En la década de 1960, las células solares eran (y siguen siendo) la principal fuente de energía para la mayoría de los satélites en órbita terrestre y para varias sondas del sistema solar, ya que ofrecían la mejor relación potencia-peso . Sin embargo, este éxito fue posible porque en la aplicación espacial, los costos del sistema de energía podían ser altos, ya que los usuarios del espacio tenían pocas otras opciones de energía y estaban dispuestos a pagar por las mejores células posibles. El mercado de la energía espacial impulsó el desarrollo de células solares de mayor eficiencia hasta que el programa "Investigación aplicada a las necesidades nacionales" de la Fundación Nacional de Ciencias comenzó a impulsar el desarrollo de células solares para aplicaciones terrestres.

A principios de la década de 1990, la tecnología utilizada para las células solares espaciales se alejó de la tecnología de silicio utilizada para los paneles terrestres, y la aplicación en naves espaciales pasó a ser de materiales semiconductores III-V basados en arseniuro de galio , que luego evolucionaron hasta convertirse en la moderna célula fotovoltaica multiunión III-V utilizada en naves espaciales.

En los últimos años, la investigación se ha orientado hacia el diseño y la fabricación de células solares ligeras, flexibles y de alta eficiencia. La tecnología de células solares terrestres generalmente utiliza células fotovoltaicas que están laminadas con una capa de vidrio para mayor resistencia y protección. Las aplicaciones espaciales de las células solares requieren que las células y los paneles sean altamente eficientes y extremadamente livianos. Algunas tecnologías más nuevas implementadas en los satélites son las células fotovoltaicas de unión múltiple, que se componen de diferentes uniones p-n con diferentes intervalos de banda para utilizar un espectro más amplio de la energía del sol. Además, los satélites grandes requieren el uso de grandes paneles solares para producir electricidad. Estos paneles solares deben descomponerse para adaptarse a las limitaciones geométricas del vehículo de lanzamiento en el que viaja el satélite antes de ser inyectados en órbita. Históricamente, las células solares en los satélites consistían en varios paneles terrestres pequeños plegados juntos. Estos pequeños paneles se desplegaban en un panel grande después de que el satélite se desplegaba en su órbita. Los satélites más nuevos apuntan a utilizar paneles solares enrollables flexibles que son muy livianos y se pueden empaquetar en un volumen muy pequeño. El menor tamaño y peso de estos conjuntos flexibles reduce drásticamente el costo total de lanzamiento de un satélite debido a la relación directa entre el peso de la carga útil y el costo de lanzamiento de un vehículo de lanzamiento. [20]

En 2020, el Laboratorio de Investigación Naval de Estados Unidos realizó su primera prueba de generación de energía solar en un satélite, el experimento Módulo de Antena de Radiofrecuencia Fotovoltaica (PRAM) a bordo del Boeing X-37 . [21] [22]

Las mejoras fueron graduales a lo largo de los años 60. Esta fue también la razón por la que los costos se mantuvieron altos, porque los usuarios del espacio estaban dispuestos a pagar por las mejores celdas posibles, lo que no dejaba motivos para invertir en soluciones más económicas y menos eficientes. El precio lo determinaba en gran medida la industria de los semiconductores ; su paso a los circuitos integrados en los años 60 condujo a la disponibilidad de bultos más grandes a precios relativos más bajos. A medida que su precio caía, también lo hacía el precio de las celdas resultantes. Estos efectos redujeron los costos de las celdas en 1971 a unos 100 dólares por vatio. [23]

A finales de 1969, Elliot Berman se unió al grupo de trabajo de Exxon que buscaba proyectos para 30 años en el futuro y en abril de 1973 fundó Solar Power Corporation (SPC), una subsidiaria de propiedad absoluta de Exxon en ese momento. [24] [25] [26] El grupo había llegado a la conclusión de que la energía eléctrica sería mucho más cara para el año 2000, y consideró que este aumento de precio haría que las fuentes de energía alternativas fueran más atractivas. Realizó un estudio de mercado y concluyó que un precio por vatio de aproximadamente 20 dólares/vatio crearía una demanda significativa. [24] El equipo eliminó los pasos de pulir las obleas y recubrirlas con una capa antirreflectante, basándose en la superficie de la oblea aserrada en bruto. El equipo también reemplazó los costosos materiales y el cableado manual utilizados en aplicaciones espaciales con una placa de circuito impreso en la parte posterior, plástico acrílico en la parte delantera y pegamento de silicona entre los dos, "encapsulando" las células. [27] Las células solares podrían fabricarse utilizando material desechado del mercado de la electrónica. En 1973 anunciaron un producto y SPC convenció a Tideland Signal de utilizar sus paneles para alimentar boyas de navegación , inicialmente para la Guardia Costera de los EE. UU. [25]

La investigación sobre energía solar para aplicaciones terrestres adquirió importancia con la División de Investigación y Desarrollo de Energía Solar Avanzada de la Fundación Nacional de Ciencias de los Estados Unidos, dentro del programa "Investigación Aplicada a las Necesidades Nacionales", que funcionó de 1969 a 1977, [28] y financió la investigación sobre el desarrollo de energía solar para sistemas de energía eléctrica terrestre. Una conferencia de 1973, la "Conferencia Cherry Hill", estableció los objetivos tecnológicos necesarios para alcanzar este objetivo y esbozó un ambicioso proyecto para lograrlos, dando inicio a un programa de investigación aplicada que continuaría durante varias décadas. [29] El programa finalmente fue asumido por la Administración de Investigación y Desarrollo Energético (ERDA), [30] que luego se fusionó con el Departamento de Energía de los Estados Unidos .

Tras la crisis del petróleo de 1973 , las compañías petroleras utilizaron sus mayores beneficios para fundar (o comprar) empresas de energía solar y durante décadas fueron los mayores productores. Exxon, ARCO, Shell, Amoco (posteriormente adquirida por BP) y Mobil tenían importantes divisiones de energía solar durante los años 1970 y 1980. También participaron empresas tecnológicas, entre ellas General Electric, Motorola, IBM, Tyco y RCA. [31]

Si se ajusta la inflación, a mediados de los años 70 el módulo solar costaba 96 dólares por vatio. Las mejoras de los procesos y un gran aumento de la producción han reducido esa cifra en más del 99%, hasta 30 centavos por vatio en 2018 [34] y hasta 20 centavos por vatio en 2020. [35] La ley de Swanson es una observación similar a la ley de Moore que establece que los precios de las células solares caen un 20% por cada duplicación de la capacidad de la industria. Apareció en un artículo del semanario británico The Economist a finales de 2012. [36] Los costes del balance de sistema eran entonces más altos que los de los paneles. A partir de 2018 se podían construir grandes conjuntos comerciales a menos de 1 dólar por vatio, totalmente en funcionamiento. [9]

A medida que la industria de semiconductores pasó a utilizar celdas cada vez más grandes , los equipos más antiguos se volvieron económicos. Los tamaños de las celdas crecieron a medida que los equipos estuvieron disponibles en el mercado excedente; los paneles originales de ARCO Solar usaban celdas de 2 a 4 pulgadas (50 a 100 mm) de diámetro. Los paneles de la década de 1990 y principios de la de 2000 generalmente usaban obleas de 125 mm; desde 2008, casi todos los paneles nuevos usan celdas mayores de 156 mm [37] , y para 2020 celdas "M10" incluso más grandes de 182 mm. [38] La introducción generalizada de televisores de pantalla plana a fines de la década de 1990 y principios de la de 2000 condujo a la amplia disponibilidad de láminas de vidrio grandes y de alta calidad para cubrir los paneles.

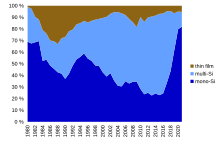

Durante la década de 1990, las células de polisilicio ("poli") se hicieron cada vez más populares. Estas células ofrecen menos eficiencia que sus contrapartes de monosilicio ("mono"), pero se cultivan en grandes cubas que reducen el costo. A mediados de la década de 2000, el poli era dominante en el mercado de paneles de bajo costo, pero más recientemente el mono volvió a usarse de forma generalizada.

Los fabricantes de células basadas en obleas respondieron a los altos precios del silicio en 2004-2008 con rápidas reducciones en el consumo de silicio. En 2008, según Jef Poortmans, director del departamento orgánico y solar de IMEC , las células actuales utilizan de 8 a 9 gramos (0,28 a 0,32 oz) de silicio por vatio de generación de energía, con espesores de oblea en el entorno de los 200 micrones . Los paneles de silicio cristalino dominan los mercados mundiales y se fabrican principalmente en China y Taiwán. A finales de 2011, una caída en la demanda europea redujo los precios de los módulos solares cristalinos a aproximadamente $ 1,09 [39] por vatio, una marcada caída desde 2010. Los precios continuaron cayendo en 2012, alcanzando $ 0,62 / vatio en el cuarto trimestre de 2012. [40]

La energía solar fotovoltaica está creciendo más rápidamente en Asia, y actualmente China y Japón representan la mitad de la implementación mundial . [41] La capacidad fotovoltaica instalada global alcanzó al menos 301 gigavatios en 2016, y creció hasta suministrar el 1,3% de la energía mundial en 2016. [42]

Se esperaba que la electricidad fotovoltaica fuera competitiva con los costos de electricidad al por mayor en toda Europa y que el tiempo de recuperación de la energía de los módulos de silicio cristalino se pudiera reducir a menos de 0,5 años para 2020. [43]

La caída de los costos se considera uno de los factores más importantes en el rápido crecimiento de la energía renovable: el costo de la electricidad solar fotovoltaica cayó aproximadamente un 85 % entre 2010 (cuando la energía solar y eólica representaban el 1,7 % de la generación eléctrica mundial) y 2021 (cuando representaron el 8,7 %). [44] En 2019, las células solares representaron aproximadamente el 3 % de la generación eléctrica mundial. [45]

Las tarifas de alimentación específicas para la energía solar varían según el país y dentro de los países. Dichas tarifas fomentan el desarrollo de proyectos de energía solar. La paridad de red generalizada , el punto en el que la electricidad fotovoltaica es igual o más barata que la energía de la red sin subsidios, probablemente requiere avances en los tres frentes. Los defensores de la energía solar esperan lograr la paridad de red primero en áreas con abundante sol y altos costos de electricidad, como California y Japón . [46] En 2007, BP reclamó la paridad de red para Hawái y otras islas que de otro modo usan combustible diésel para producir electricidad. George W. Bush fijó 2015 como la fecha para la paridad de red en los EE. UU. [47] [48] La Asociación Fotovoltaica informó en 2012 que Australia había alcanzado la paridad de red (ignorando las tarifas de alimentación). [49]

El precio de los paneles solares cayó de forma constante durante 40 años, interrumpido en 2004 cuando los altos subsidios en Alemania aumentaron drásticamente la demanda allí y aumentaron considerablemente el precio del silicio purificado (que se utiliza en chips de computadora y paneles solares). La recesión de 2008 y el inicio de la fabricación china hicieron que los precios volvieran a caer. En los cuatro años posteriores a enero de 2008, los precios de los módulos solares en Alemania cayeron de 3 a 1 euro por vatio pico. Durante ese mismo tiempo, la capacidad de producción aumentó con un crecimiento anual de más del 50%. China aumentó la participación de mercado del 8% en 2008 a más del 55% en el último trimestre de 2010. [50] En diciembre de 2012, el precio de los paneles solares chinos había caído a $ 0,60 / Wp (módulos cristalinos). [51] (La abreviatura Wp significa capacidad pico de vatio, o la capacidad máxima en condiciones óptimas. [52] )

A finales de 2016, se informó de que los precios spot de los paneles solares ensamblados (no de las células) habían caído a un mínimo histórico de 0,36 dólares por Wp. El segundo mayor proveedor, Canadian Solar Inc., había informado de unos costes de 0,37 dólares por Wp en el tercer trimestre de 2016, tras haber bajado 0,02 dólares respecto del trimestre anterior, por lo que probablemente seguía al menos en el punto de equilibrio. Muchos productores esperaban que los costes cayeran a cerca de 0,30 dólares a finales de 2017. [53] También se informó de que las nuevas instalaciones solares eran más baratas que las centrales térmicas a carbón en algunas regiones del mundo, y se esperaba que este fuera el caso en la mayor parte del mundo dentro de una década. [54]

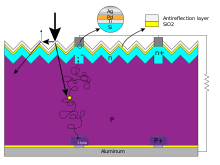

Una célula solar está hecha de materiales semiconductores , como el silicio , que se han fabricado en una unión p-n . Estas uniones se realizan dopando un lado del dispositivo con un tipo p y el otro con un tipo n, por ejemplo en el caso del silicio introduciendo pequeñas concentraciones de boro o fósforo respectivamente.

En funcionamiento, los fotones de la luz solar inciden en la célula solar y son absorbidos por el semiconductor. Cuando los fotones son absorbidos, los electrones se excitan desde la banda de valencia a la banda de conducción (o desde orbitales moleculares ocupados a desocupados en el caso de una célula solar orgánica ), produciendo pares electrón-hueco . Si los pares electrón-hueco se crean cerca de la unión entre materiales de tipo p y tipo n, el campo eléctrico local los separa hacia electrodos opuestos, produciendo un exceso de electrones en un lado y un exceso de huecos en el otro. Cuando la célula solar no está conectada (o la carga eléctrica externa es muy alta), los electrones y huecos finalmente restablecerán el equilibrio difundiéndose de nuevo a través de la unión contra el campo y recombinándose entre sí emitiendo calor, pero si la carga es lo suficientemente pequeña, es más fácil que el equilibrio se restablezca mediante el exceso de electrones que circulan por el circuito externo, realizando un trabajo útil en el camino.

Un conjunto de células solares convierte la energía solar en una cantidad utilizable de electricidad de corriente continua (CC). Un inversor puede convertir la energía en corriente alterna (CA).

La célula solar más conocida está configurada como una unión p-n de área grande hecha de silicio. Otros tipos posibles de células solares son las células solares orgánicas, las células solares sensibilizadas con colorante, las células solares de perovskita, las células solares de puntos cuánticos, etc. El lado iluminado de una célula solar generalmente tiene una película conductora transparente para permitir que la luz ingrese al material activo y recoja los portadores de carga generados. Por lo general, se utilizan películas con alta transmitancia y alta conductancia eléctrica, como óxido de indio y estaño , polímeros conductores o redes de nanocables conductores para este propósito. [55]

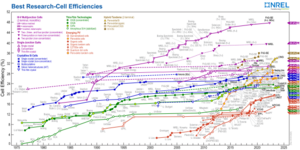

La eficiencia de las células solares se puede desglosar en eficiencia de reflectancia, eficiencia termodinámica, eficiencia de separación de portadores de carga y eficiencia de conducción. La eficiencia general es el producto de estas métricas individuales.

La eficiencia de conversión de energía de una célula solar es un parámetro que se define por la fracción de energía incidente convertida en electricidad. [56]

Una célula solar tiene una curva de eficiencia dependiente del voltaje, coeficientes de temperatura y ángulos de sombra permitidos.

Debido a la dificultad de medir estos parámetros directamente, se sustituyen por otros parámetros: eficiencia termodinámica, eficiencia cuántica , eficiencia cuántica integrada , relación V OC y factor de llenado. Las pérdidas por reflectancia son una parte de la eficiencia cuántica bajo la " eficiencia cuántica externa ". Las pérdidas por recombinación constituyen otra parte de la eficiencia cuántica, relación V OC y factor de llenado. Las pérdidas resistivas se clasifican predominantemente bajo el factor de llenado, pero también constituyen porciones menores de la eficiencia cuántica, relación V OC .

El factor de llenado es la relación entre la potencia máxima real obtenible y el producto de la tensión de circuito abierto y la corriente de cortocircuito . Este es un parámetro clave para evaluar el rendimiento. En 2009, las células solares comerciales típicas tenían un factor de llenado > 0,70. Las células de grado B solían tener un factor de llenado entre 0,4 y 0,7. [57] Las células con un factor de llenado alto tienen una resistencia en serie equivalente baja y una resistencia en derivación equivalente alta , por lo que una menor parte de la corriente producida por la célula se disipa en pérdidas internas.

Los dispositivos de silicio cristalino con una sola unión p-n se están acercando ahora a la eficiencia energética límite teórica del 33,16 %, [58] conocido como el límite de Shockley-Queisser en 1961. En el extremo, con un número infinito de capas, el límite correspondiente es del 86 % utilizando luz solar concentrada. [59]

En 2014, tres empresas batieron el récord del 25,6% para una célula solar de silicio. La de Panasonic fue la más eficiente. La empresa trasladó los contactos frontales a la parte trasera del panel, eliminando las zonas sombreadas. Además, aplicaron películas finas de silicio en la parte delantera y trasera de la oblea (de silicio de alta calidad) para eliminar los defectos en la superficie de la oblea o cerca de ella. [60]

En 2015, una célula solar GaInP/GaAs//GaInAsP/GaInAs de 4 uniones alcanzó un nuevo récord de eficiencia de laboratorio del 46,1 % (relación de concentración de la luz solar = 312) en una colaboración franco-alemana entre el Instituto Fraunhofer de Sistemas de Energía Solar (Fraunhofer ISE) , CEA-LETI y SOITEC. [61]

En septiembre de 2015, Fraunhofer ISE anunció el logro de una eficiencia superior al 20 % para las células de obleas epitaxiales . El trabajo de optimización de la cadena de producción en línea de deposición química en fase de vapor a presión atmosférica (APCVD) se realizó en colaboración con NexWafe GmbH, una empresa derivada de Fraunhofer ISE para comercializar la producción. [62] [63]

En el caso de las células solares de película fina de triple unión, el récord mundial es del 13,6 %, establecido en junio de 2015. [64]

En 2016, investigadores de Fraunhofer ISE anunciaron una célula solar de triple unión GaInP/GaAs/Si con dos terminales que alcanza una eficiencia del 30,2 % sin concentración. [65]

En 2017, un equipo de investigadores del Laboratorio Nacional de Energías Renovables (NREL), la EPFL y el CSEM ( Suiza ) informaron de eficiencias récord de un sol del 32,8 % para dispositivos de células solares de GaInP/GaAs de doble unión. Además, el dispositivo de doble unión se apiló mecánicamente con una célula solar de Si, para lograr una eficiencia récord de un sol del 35,9 % para células solares de triple unión. [66]

Las células solares suelen recibir su nombre del material semiconductor del que están hechas. Estos materiales deben tener ciertas características para absorber la luz solar . Algunas células están diseñadas para manejar la luz solar que llega a la superficie de la Tierra, mientras que otras están optimizadas para su uso en el espacio . Las células solares pueden estar hechas de una sola capa de material que absorbe la luz ( unión simple ) o utilizar múltiples configuraciones físicas ( uniones múltiples ) para aprovechar varios mecanismos de absorción y separación de carga.

Las células solares se pueden clasificar en células de primera, segunda y tercera generación. Las células de primera generación, también llamadas células convencionales, tradicionales o basadas en obleas , están hechas de silicio cristalino , la tecnología fotovoltaica predominante comercialmente, que incluye materiales como polisilicio y silicio monocristalino . Las células de segunda generación son células solares de película delgada , que incluyen silicio amorfo , células CdTe y CIGS y son comercialmente significativas en centrales fotovoltaicas a escala de servicios públicos , energía fotovoltaica integrada en edificios o en pequeños sistemas de energía independientes . La tercera generación de células solares incluye una serie de tecnologías de película delgada a menudo descritas como fotovoltaicas emergentes; la mayoría de ellas aún no se han aplicado comercialmente y aún están en la fase de investigación o desarrollo. Muchas utilizan materiales orgánicos, a menudo compuestos organometálicos , así como sustancias inorgánicas. A pesar de que sus eficiencias habían sido bajas y la estabilidad del material absorbente era a menudo demasiado corta para aplicaciones comerciales, existe investigación sobre estas tecnologías, ya que prometen lograr el objetivo de producir células solares de bajo costo y alta eficiencia. [68] A partir de 2016, las células solares más populares y eficientes eran aquellas fabricadas a partir de obleas delgadas de silicio, que también son la tecnología de células solares más antigua. [69]

Con diferencia, el material a granel más frecuente para las células solares es el silicio cristalino (c-Si), también conocido como "silicio de grado solar". [70] El silicio a granel se separa en múltiples categorías según la cristalinidad y el tamaño del cristal en el lingote , la cinta o la oblea resultantes . Estas células se basan completamente en el concepto de unión p–n . Las células solares hechas de c-Si se fabrican a partir de obleas de entre 160 y 240 micrómetros de espesor.

Las células solares de silicio monocristalino (mono-Si) tienen una composición monocristalina que permite que los electrones se muevan con más libertad que en una configuración multicristalina. En consecuencia, los paneles solares monocristalinos ofrecen una mayor eficiencia que sus contrapartes multicristalinas. [71] Las esquinas de las células parecen recortadas, como un octógono, porque el material de la oblea se corta a partir de lingotes cilíndricos, que normalmente se cultivan mediante el proceso Czochralski . Los paneles solares que utilizan células mono-Si muestran un patrón distintivo de pequeños diamantes blancos.

Las obleas epitaxiales de silicio cristalino se pueden cultivar sobre una oblea "semilla" de silicio monocristalino mediante deposición química en fase de vapor (CVD), y luego separarse como obleas autoportantes de un espesor estándar (por ejemplo, 250 μm) que se pueden manipular a mano y sustituir directamente por celdas de obleas cortadas a partir de lingotes de silicio monocristalino. Las celdas solares fabricadas con esta técnica " sin ranuras " pueden tener eficiencias que se aproximan a las de las celdas cortadas en obleas, pero a un costo apreciablemente menor si la CVD se puede realizar a presión atmosférica en un proceso en línea de alto rendimiento. [62] [63] La superficie de las obleas epitaxiales se puede texturizar para mejorar la absorción de la luz. [72] [73]

En junio de 2015, se informó que las células solares de heterojunción cultivadas epitaxialmente en obleas de silicio monocristalino de tipo n habían alcanzado una eficiencia del 22,5 % sobre un área celular total de 243,4 cm . [74]

Las células de silicio policristalino , o de silicio multicristalino (multi-Si), están hechas de lingotes cuadrados fundidos, grandes bloques de silicio fundido cuidadosamente enfriados y solidificados. Están formadas por pequeños cristales que le dan al material su típico efecto de escamas metálicas . Las células de polisilicio son el tipo más común utilizado en la energía fotovoltaica y son menos costosas, pero también menos eficientes, que las fabricadas con silicio monocristalino.

El silicio en cinta es un tipo de silicio policristalino que se forma extrayendo películas delgadas y planas de silicio fundido y da como resultado una estructura policristalina. Estas celdas son más económicas de fabricar que las de silicio múltiple, debido a una gran reducción en el desperdicio de silicio, ya que este enfoque no requiere serrar los lingotes . [75] Sin embargo, también son menos eficientes.

Esta forma se desarrolló en la década de 2000 y se introdujo comercialmente alrededor de 2009. También llamada monocristalina fundida, este diseño utiliza cámaras de fundición policristalinas con pequeñas "semillas" de material monocristalino. El resultado es un material monocristalino en masa que es policristalino en los lados exteriores. Cuando se corta para procesar, las secciones internas son celdas monocristalinas de alta eficiencia (pero cuadradas en lugar de "recortadas"), mientras que los bordes externos se venden como poli convencional. Este método de producción da como resultado celdas monocristalinas a precios similares a los de policristalino. [76]

Las tecnologías de película delgada reducen la cantidad de material activo en una célula. La mayoría de los diseños colocan el material activo entre dos paneles de vidrio. Dado que los paneles solares de silicio solo utilizan un panel de vidrio, los paneles de película delgada son aproximadamente el doble de pesados que los paneles de silicio cristalino, aunque tienen un impacto ecológico menor (determinado a partir del análisis del ciclo de vida ). [77] [78]

El telururo de cadmio es el único material de película delgada que hasta ahora puede competir con el silicio cristalino en cuanto a costo/vatio. Sin embargo, el cadmio es altamente tóxico y los suministros de telurio ( anión : "telururo") son limitados. El cadmio presente en las celdas sería tóxico si se liberara. Sin embargo, la liberación es imposible durante el funcionamiento normal de las celdas y es poco probable durante los incendios en los techos residenciales. [79] Un metro cuadrado de CdTe contiene aproximadamente la misma cantidad de Cd que una batería de níquel-cadmio de una sola celda C , en una forma más estable y menos soluble. [79]

El seleniuro de cobre, indio y galio (CIGS) es un material de banda prohibida directa . Tiene la mayor eficiencia (~20 %) entre todos los materiales de película delgada comercialmente importantes (consulte la célula solar CIGS ). Los métodos tradicionales de fabricación implican procesos de vacío que incluyen coevaporación y pulverización catódica. Los desarrollos recientes de IBM y Nanosolar intentan reducir el costo mediante el uso de procesos de solución sin vacío. [80]

Las células de película delgada de silicio se depositan principalmente mediante deposición química en fase de vapor (normalmente mediante plasma mejorado, PE-CVD) a partir de gas silano y gas hidrógeno . Según los parámetros de deposición, esto puede producir silicio amorfo (a-Si o a-Si:H), silicio protocristalino o silicio nanocristalino (nc-Si o nc-Si:H), también llamado silicio microcristalino. [81]

El silicio amorfo es la tecnología de película delgada más desarrollada hasta la fecha. Una célula solar de silicio amorfo (a-Si) está hecha de silicio no cristalino o microcristalino. El silicio amorfo tiene una banda prohibida más alta (1,7 eV) que el silicio cristalino (c-Si) (1,1 eV), lo que significa que absorbe la parte visible del espectro solar con mayor fuerza que la parte infrarroja del espectro, con mayor densidad de potencia. La producción de células solares de película delgada de a-Si utiliza vidrio como sustrato y deposita una capa muy fina de silicio mediante deposición química en fase de vapor mejorada con plasma (PECVD).

El silicio protocristalino con una fracción de volumen baja de silicio nanocristalino es óptimo para voltajes altos en circuito abierto. [82] El Nc-Si tiene aproximadamente la misma banda prohibida que el c-Si y el nc-Si y el a-Si se pueden combinar ventajosamente en capas delgadas, creando una celda en capas llamada celda en tándem. La celda superior en a-Si absorbe la luz visible y deja la parte infrarroja del espectro para la celda inferior en nc-Si.

El material semiconductor arseniuro de galio (GaAs) también se utiliza para células solares de película delgada monocristalinas. Aunque las células de GaAs son muy caras [ cita requerida ] , tienen el récord mundial de eficiencia para una célula solar de unión única con un 28,8%. [83] Normalmente se fabrican en obleas de silicio cristalino [84] con un factor de relleno del 41% , al pasar a silicio poroso el factor de relleno se puede aumentar al 56% con un coste potencialmente reducido. El uso de material de GaAs menos activo mediante la fabricación de nanocables es otra vía potencial para la reducción de costes. [85] El GaAs se utiliza más comúnmente en células fotovoltaicas multiunión para energía fotovoltaica concentrada (CPV, HCPV) y para paneles solares en naves espaciales , ya que la industria favorece la eficiencia sobre el coste para la energía solar espacial . Con base en la literatura anterior y algunos análisis teóricos, existen varias razones por las que el GaAs tiene una eficiencia de conversión de energía tan alta. En primer lugar, la banda prohibida del GaAs es de 1,43 ev, lo que es casi ideal para las células solares. En segundo lugar, debido a que el galio es un subproducto de la fundición de otros metales, las células de GaAs son relativamente insensibles al calor y pueden mantener una alta eficiencia cuando la temperatura es bastante alta. En tercer lugar, el GaAs tiene una amplia gama de opciones de diseño. Al utilizar el GaAs como capa activa en la célula solar, los ingenieros pueden tener múltiples opciones de otras capas que pueden generar mejor electrones y huecos en el GaAs.

Las células multiunión consisten en múltiples películas delgadas, cada una esencialmente una célula solar superpuesta a otra, generalmente utilizando epitaxia en fase de vapor metalorgánico . Cada capa tiene una energía de brecha de banda diferente para permitirle absorber la radiación electromagnética en una porción diferente del espectro. Las células multiunión se desarrollaron originalmente para aplicaciones especiales como satélites y exploración espacial , pero ahora se utilizan cada vez más en la energía fotovoltaica de concentración terrestre (CPV), una tecnología emergente que utiliza lentes y espejos curvos para concentrar la luz solar en células solares multiunión pequeñas y altamente eficientes. Al concentrar la luz solar hasta mil veces, la energía fotovoltaica de alta concentración (HCPV) tiene el potencial de superar a la energía solar fotovoltaica convencional en el futuro. [86] : 21, 26

Las células solares en tándem basadas en uniones p-n monolíticas de fosfuro de indio y galio (GaInP), arseniuro de galio (GaAs) y germanio (Ge) conectadas en serie están aumentando las ventas, a pesar de las presiones de los costos. [87] Entre diciembre de 2006 y diciembre de 2007, el costo del metal galio 4N aumentó de aproximadamente $350 por kg a $680 por kg. Además, los precios del metal germanio han aumentado sustancialmente a $1000–1200 por kg este año. Estos materiales incluyen galio (4N, 6N y 7N Ga), arsénico (4N, 6N y 7N) y germanio, crisoles de nitruro de boro pirolítico (pBN) para el crecimiento de cristales y óxido de boro; estos productos son fundamentales para toda la industria de fabricación de sustratos. [ cita requerida ]

Una celda de triple unión, por ejemplo, puede estar formada por los semiconductores: GaAs , Ge y GaInP.

2. [88] Las células solares de GaAs de triple unión se utilizaron como fuente de energía de los cuatro veces ganadores del World Solar Challenge holandés Nuna en 2003, 2005 y 2007 y por los automóviles solares holandeses Solutra (2005) , Twente One (2007) y 21Revolution (2009). [ cita requerida ] Los dispositivos de unión múltiple basados en GaAs son las células solares más eficientes hasta la fecha. El 15 de octubre de 2012, las células metamórficas de triple unión alcanzaron un récord del 44%. [89] En 2022, los investigadores del Instituto Fraunhofer de Sistemas de Energía Solar ISE en Friburgo, Alemania, demostraron una eficiencia récord de células solares del 47,6% bajo una concentración de luz solar de 665 veces con una célula solar concentradora de cuatro uniones. [90] [91]

En 2016 se describió un nuevo enfoque para producir obleas fotovoltaicas híbridas que combinan la alta eficiencia de las células solares multiunión III-V con las economías y la riqueza de la experiencia asociadas con el silicio. Las complicaciones técnicas que implica el crecimiento del material III-V sobre silicio a las altas temperaturas requeridas, un tema de estudio durante unos 30 años, se evitan mediante el crecimiento epitaxial de silicio sobre GaAs a baja temperatura mediante deposición química en fase de vapor mejorada con plasma (PECVD). [92]

Las células solares de unión simple de Si se han estudiado ampliamente durante décadas y están alcanzando su eficiencia práctica de ~26% en condiciones de 1 sol. [93] Aumentar esta eficiencia puede requerir agregar más células con energía de brecha de banda mayor que 1,1 eV a la célula de Si, lo que permite convertir fotones de longitud de onda corta para generar voltaje adicional. Una célula solar de unión doble con una brecha de banda de 1,6-1,8 eV como célula superior puede reducir la pérdida de termalización, producir una alta eficiencia radiativa externa y lograr eficiencias teóricas superiores al 45%. [94] Se puede fabricar una célula en tándem cultivando las células de GaInP y Si. Cultivarlas por separado puede superar el desajuste de la constante de red del 4% entre el Si y las capas III-V más comunes que impiden la integración directa en una célula. Por lo tanto, las dos células están separadas por un portaobjetos de vidrio transparente para que el desajuste de red no provoque tensión en el sistema. Esto crea una célula con cuatro contactos eléctricos y dos uniones que demostraron una eficiencia del 18,1%. Con un factor de llenado (FF) del 76,2%, la celda inferior de Si alcanza una eficiencia del 11,7% (± 0,4) en el dispositivo tándem, lo que da como resultado una eficiencia acumulada de la celda tándem del 29,8%. [95] Esta eficiencia supera el límite teórico del 29,4% [96] y el valor de eficiencia experimental récord de una celda solar de Si de 1 sol, y también es mayor que el dispositivo de GaAs de 1 sol de eficiencia récord. Sin embargo, usar un sustrato de GaAs es caro y no es práctico. Por lo tanto, los investigadores intentan hacer una celda con dos puntos de contacto eléctrico y una unión, que no necesita un sustrato de GaAs. Esto significa que habrá una integración directa de GaInP y Si.

Las células solares de perovskita son células solares que incluyen un material con estructura de perovskita como capa activa. Por lo general, se trata de un material híbrido orgánico-inorgánico procesado en solución a base de haluro de plomo o estaño. Las eficiencias han aumentado de menos del 5 % en su primer uso en 2009 al 25,5 % en 2020, lo que las convierte en una tecnología que avanza muy rápidamente y un tema candente en el campo de las células solares. [97] Los investigadores de la Universidad de Rochester informaron en 2023 que se pueden lograr importantes mejoras adicionales en la eficiencia de las células utilizando el efecto Purcell . [98]

También se prevé que las células solares de perovskita sean extremadamente baratas de ampliar, lo que las convierte en una opción muy atractiva para su comercialización. Hasta ahora, la mayoría de los tipos de células solares de perovskita no han alcanzado la estabilidad operativa suficiente para ser comercializadas, aunque muchos grupos de investigación están investigando formas de resolver esto. [99] Se ha demostrado que la sostenibilidad energética y ambiental de las células solares de perovskita y la perovskita en tándem depende de las estructuras. [100] [101] [102] Los contactos frontales fotónicos para la gestión de la luz pueden mejorar el rendimiento de las células de perovskita, a través de una mejor absorción de banda ancha, al tiempo que permiten una mejor estabilidad operativa debido a la protección contra la dañina radiación de alta energía (por encima del visible). [103] La inclusión del elemento tóxico plomo en las células solares de perovskita más eficientes es un problema potencial para la comercialización. [104]

Con un lado trasero transparente, las células solares bifaciales pueden absorber luz tanto del lado frontal como del trasero. Por lo tanto, pueden producir más electricidad que las células solares monofaciales convencionales. La primera patente de células solares bifaciales fue presentada por el investigador japonés Hiroshi Mori, en 1966. [105] Más tarde, se dice que Rusia fue la primera en implementar células solares bifaciales en su programa espacial en la década de 1970. [ cita requerida ] En 1976, el Instituto de Energía Solar de la Universidad Politécnica de Madrid , inició un programa de investigación para el desarrollo de células solares bifaciales dirigido por el profesor Antonio Luque . Basándose en las patentes estadounidenses y españolas de 1977 de Luque, se propuso una célula bifacial práctica con una cara frontal como ánodo y una cara trasera como cátodo; en propuestas e intentos informados anteriormente, ambas caras eran anódicas y la interconexión entre células era complicada y costosa. [106] [107] [108] En 1980, Andrés Cuevas, estudiante de doctorado en el equipo de Luque, demostró experimentalmente un aumento del 50% en la potencia de salida de las células solares bifaciales, en relación con las monofaciales idénticamente orientadas e inclinadas, cuando se proporcionó un fondo blanco. [109] En 1981 se fundó la empresa Isofoton en Málaga para producir las células bifaciales desarrolladas, convirtiéndose así en la primera industrialización de esta tecnología de células fotovoltaicas. Con una capacidad de producción inicial de 300 kW/año de células solares bifaciales, los primeros hitos de la producción de Isofoton fueron la planta de energía de 20 kWp en San Agustín de Guadalix , construida en 1986 para Iberdrola , y una instalación fuera de la red en 1988 también de 20 kWp en el pueblo de Noto Gouye Diama ( Senegal ) financiada por los programas de ayuda y cooperación internacional españoles .

Debido a la reducción de los costos de fabricación, las empresas han comenzado a producir nuevamente módulos bifaciales comerciales desde 2010. En 2017, había al menos ocho fabricantes de energía fotovoltaica certificados que suministraban módulos bifaciales en América del Norte. La Hoja de Ruta Tecnológica Internacional para la Energía Fotovoltaica (ITRPV) predijo que la participación de mercado global de la tecnología bifacial se expandirá de menos del 5% en 2016 al 30% en 2027. [110]

Debido al gran interés que despierta la tecnología bifacial, un estudio reciente ha investigado el rendimiento y la optimización de los módulos solares bifaciales en todo el mundo. [111] [112] Los resultados indican que, en todo el mundo, los módulos bifaciales montados en el suelo solo pueden ofrecer un aumento de ~10% en el rendimiento anual de electricidad en comparación con sus homólogos monofaciales para un coeficiente de albedo del suelo del 25% (típico para cubiertas vegetales y de hormigón). Sin embargo, la ganancia se puede aumentar a ~30% elevando el módulo 1 m por encima del suelo y mejorando el coeficiente de albedo del suelo al 50%. Sun et al. también derivaron un conjunto de ecuaciones empíricas que pueden optimizar los módulos solares bifaciales analíticamente. [111] Además, hay evidencia de que los paneles bifaciales funcionan mejor que los paneles tradicionales en entornos nevados, ya que los bifaciales sobre seguidores de doble eje produjeron un 14% más de electricidad en un año que sus homólogos monofaciales y un 40% durante los meses pico de invierno. [113]

Existe una herramienta de simulación en línea que permite modelar el rendimiento de los módulos bifaciales en cualquier lugar del mundo. También permite optimizar los módulos bifaciales en función del ángulo de inclinación, el ángulo acimutal y la elevación sobre el suelo. [114]

La fotovoltaica de banda intermedia en la investigación de células solares proporciona métodos para superar el límite de Shockley-Queisser en la eficiencia de una célula. Introduce un nivel de energía de banda intermedia (IB) entre las bandas de valencia y conducción. Teóricamente, la introducción de un IB permite que dos fotones con energía menor que la banda prohibida exciten un electrón desde la banda de valencia a la banda de conducción . Esto aumenta la fotocorriente inducida y, por lo tanto, la eficiencia. [115]

Luque y Marti primero derivaron un límite teórico para un dispositivo IB con un nivel de energía de midgap usando un balance detallado . Supusieron que no se recolectaron portadores en el IB y que el dispositivo estaba bajo concentración total. Encontraron que la eficiencia máxima era 63,2%, para un intervalo de banda de 1,95 eV con el IB 0,71 eV de la banda de valencia o conducción. Bajo la iluminación de un sol la eficiencia límite es 47%. [116] Se están estudiando varios medios para realizar semiconductores IB con dicha configuración óptima de 3 intervalos de banda, a saber, a través de ingeniería de materiales (inclusión controlada de impurezas de nivel profundo o aleaciones altamente desparejadas) y nanoestructuración (puntos cuánticos en heterocristales anfitriones). [117]

En 2014, investigadores del Instituto NanoSystems de California descubrieron que el uso de kesterita y perovskita mejoraba la eficiencia de conversión de energía eléctrica para las células solares. [118]

En diciembre de 2022, se informó que los investigadores del MIT habían desarrollado células solares de tela ultraligeras. Estas células ofrecen un peso una centésima parte del de los paneles tradicionales y generan 18 veces más energía por kilogramo. Más delgadas que un cabello humano, estas células se pueden laminar sobre varias superficies, como velas de barcos, tiendas de campaña, lonas o alas de drones, para ampliar su funcionalidad. Utilizando materiales a base de tinta y técnicas escalables, los investigadores recubren la estructura de la célula solar con tintas electrónicas imprimibles, completando el módulo con electrodos serigrafiados . Probadas en tela de alta resistencia, las células producen 370 vatios por kilogramo, lo que representa una mejora con respecto a las células solares convencionales. [119]

La conversión ascendente de fotones es el proceso de utilizar dos fotones de baja energía ( por ejemplo , infrarrojos) para producir un fotón de mayor energía; la conversión descendente es el proceso de utilizar un fotón de alta energía ( por ejemplo , ultravioleta) para producir dos fotones de menor energía. Cualquiera de estas técnicas podría utilizarse para producir células solares de mayor eficiencia al permitir que los fotones solares se utilicen de manera más eficiente. Sin embargo, la dificultad es que la eficiencia de conversión de los fósforos existentes que exhiben conversión ascendente o descendente es baja y, por lo general, es de banda estrecha.

Una técnica de conversión ascendente es incorporar materiales dopados con lantánidos ( Er3+, Sí3+, Hola3+

o una combinación de ambos), aprovechando su luminiscencia para convertir la radiación infrarroja en luz visible. El proceso de conversión ascendente se produce cuando dos fotones infrarrojos son absorbidos por iones de tierras raras para generar un fotón absorbible (de alta energía). Por ejemplo, el proceso de conversión ascendente por transferencia de energía (ETU), consiste en procesos de transferencia sucesivos entre iones excitados en el infrarrojo cercano. El material del convertidor ascendente podría colocarse debajo de la célula solar para absorber la luz infrarroja que pasa a través del silicio. Los iones útiles se encuentran más comúnmente en el estado trivalente .+

Los iones han sido los más utilizados.3+

Los iones absorben la radiación solar alrededor de 1,54 μm. Dos Er3+

Los iones que han absorbido esta radiación pueden interactuar entre sí a través de un proceso de conversión ascendente. El ion excitado emite luz por encima de la banda prohibida de Si que es absorbida por la célula solar y crea un par electrón-hueco adicional que puede generar corriente. Sin embargo, el aumento de la eficiencia fue pequeño. Además, los vidrios de fluoroindato tienen baja energía de fonón y se han propuesto como matriz adecuada dopada con Ho3+

iones. [120]

Las células solares sensibilizadas por colorante (DSSC) están hechas de materiales de bajo costo y no necesitan un equipo de fabricación elaborado, por lo que se pueden fabricar de forma casera . En grandes cantidades, deberían ser significativamente menos costosas que los diseños de células de estado sólido más antiguos . Las DSSC se pueden diseñar en láminas flexibles y, aunque su eficiencia de conversión es menor que la de las mejores células de película delgada , su relación precio/rendimiento puede ser lo suficientemente alta como para permitirles competir con la generación eléctrica a partir de combustibles fósiles .

Por lo general, se utiliza un colorante metalorgánico de rutenio (centrado en Ru) como monocapa de material absorbente de luz, que se adsorbe sobre una película delgada de dióxido de titanio . La célula solar sensibilizada con colorante depende de esta capa mesoporosa de dióxido de titanio nanoparticulado (TiO 2 ) para amplificar en gran medida el área de superficie (200–300 m 2 /g TiO

2, en comparación con aproximadamente 10 m 2 /g de monocristal plano), lo que permite una mayor cantidad de colorantes por área de célula solar (lo que a su vez aumenta la corriente). Los electrones fotogenerados del colorante que absorbe la luz se transmiten al TiO de tipo n.

2y los agujeros son absorbidos por un electrolito en el otro lado del tinte. El circuito se completa con un par redox en el electrolito, que puede ser líquido o sólido. Este tipo de celda permite un uso más flexible de los materiales y normalmente se fabrica mediante serigrafía o boquillas ultrasónicas , con el potencial de menores costos de procesamiento que los utilizados para las celdas solares a granel. Sin embargo, los tintes en estas celdas también sufren degradación bajo el calor y la luz ultravioleta y la carcasa de la celda es difícil de sellar debido a los solventes utilizados en el ensamblaje. Debido a esta razón, los investigadores han desarrollado celdas solares sensibilizadas con colorante de estado sólido que utilizan un electrolito sólido para evitar fugas. [121] El primer envío comercial de módulos solares DSSC se produjo en julio de 2009 de G24i Innovations. [122]

Las células solares de puntos cuánticos (QDSC) se basan en la arquitectura de células Gratzel o células solares sensibilizadas con colorante , pero emplean nanopartículas semiconductoras de banda prohibida baja , fabricadas con tamaños de cristalitos lo suficientemente pequeños como para formar puntos cuánticos (como CdS , CdSe , Sb 2S3, PbS , etc.), en lugar de colorantes orgánicos u organometálicos como absorbentes de luz. Debido a la toxicidad asociada con los compuestos basados en Cd y Pb, también hay una serie de materiales sensibilizadores de QD "verdes" en desarrollo (como CuInS 2, CuInSe 2 y CuInSeS). [123] La cuantificación del tamaño de QD permite ajustar la brecha de banda simplemente cambiando el tamaño de partícula. También tienen altos coeficientes de extinción y han demostrado la posibilidad de generación de múltiples excitones . [124]

En una QDSC, una capa mesoporosa de nanopartículas de dióxido de titanio forma la columna vertebral de la célula, de forma muy similar a una DSSC. Este TiO

2La capa puede entonces hacerse fotoactiva al recubrirla con puntos cuánticos semiconductores mediante deposición de baño químico , deposición electroforética o adsorción y reacción de capa iónica sucesiva. Luego, el circuito eléctrico se completa mediante el uso de un par redox líquido o sólido . La eficiencia de las QDSC ha aumentado [125] a más del 5%, como se muestra tanto para las celdas de unión líquida [126] como para las celdas de estado sólido, [127] con una eficiencia máxima informada del 11,91%. [128] En un esfuerzo por reducir los costos de producción, el grupo de investigación Prashant Kamat [129] demostró una pintura solar hecha con TiO

2y CdSe que se puede aplicar utilizando un método de un solo paso a cualquier superficie conductora con eficiencias superiores al 1%. [130] Sin embargo, la absorción de puntos cuánticos (QD) en QDSC es débil a temperatura ambiente. [131] Las nanopartículas plasmónicas se pueden utilizar para abordar la absorción débil de QD (por ejemplo, nanoestrellas). [132] Agregar una fuente de bombeo infrarrojo externa para excitar la transición intrabanda e interbanda de QD es otra solución. [131]

Las células solares orgánicas y las células solares de polímero se construyen a partir de películas delgadas (normalmente de 100 nm) de semiconductores orgánicos que incluyen polímeros, como polifenileno vinílico y compuestos de moléculas pequeñas como ftalocianina de cobre (un pigmento orgánico azul o verde) y fulerenos de carbono y derivados de fulerenos como PCBM .

Se pueden procesar a partir de una solución líquida, lo que ofrece la posibilidad de un proceso de impresión sencillo de rollo a rollo, lo que podría dar lugar a una producción económica y a gran escala. Además, estas celdas podrían resultar beneficiosas para algunas aplicaciones en las que la flexibilidad mecánica y la capacidad de desecharse son importantes. Sin embargo, la eficiencia actual de las celdas es muy baja y los dispositivos prácticos son prácticamente inexistentes.

Las eficiencias de conversión de energía logradas hasta la fecha utilizando polímeros conductores son muy bajas en comparación con los materiales inorgánicos. Sin embargo, Konarka Power Plastic alcanzó una eficiencia del 8,3 % [133] y las celdas tándem orgánicas en 2012 alcanzaron el 11,1 %. [ cita requerida ]

La región activa de un dispositivo orgánico consta de dos materiales, un donador de electrones y un aceptor de electrones. Cuando un fotón se convierte en un par electrón-hueco, normalmente en el material donador, las cargas tienden a permanecer ligadas en forma de un excitón , separándose cuando el excitón se difunde a la interfaz donador-aceptor, a diferencia de la mayoría de los otros tipos de células solares. Las cortas longitudes de difusión del excitón de la mayoría de los sistemas de polímeros tienden a limitar la eficiencia de dichos dispositivos. Las interfaces nanoestructuradas, a veces en forma de heterojunciones en masa, pueden mejorar el rendimiento. [134]

En 2011, investigadores del MIT y de la Universidad Estatal de Michigan desarrollaron células solares con una eficiencia energética cercana al 2% con una transparencia para el ojo humano mayor del 65%, lograda mediante la absorción selectiva de las partes ultravioleta e infrarroja cercana del espectro con compuestos de moléculas pequeñas. [135] [136] Los investigadores de la UCLA desarrollaron más recientemente una célula solar de polímero análoga, siguiendo el mismo enfoque, que es 70% transparente y tiene una eficiencia de conversión de energía del 4%. [137] [138] [139] Estas células ligeras y flexibles se pueden producir en masa a bajo costo y podrían usarse para crear ventanas generadoras de energía.

En 2013, los investigadores anunciaron el desarrollo de células poliméricas con una eficiencia de alrededor del 3%. Utilizaron copolímeros en bloque , materiales orgánicos autoensamblables que se organizan en capas diferenciadas. La investigación se centró en P3HT-b-PFTBT, que se separa en bandas de unos 16 nanómetros de ancho. [140] [141]

Las células adaptativas cambian sus características de absorción/reflexión según las condiciones ambientales. Un material adaptativo responde a la intensidad y el ángulo de la luz incidente. En la parte de la célula donde la luz es más intensa, la superficie de la célula cambia de reflectante a adaptativa, lo que permite que la luz penetre en la célula. Las otras partes de la célula permanecen reflectantes, lo que aumenta la retención de la luz absorbida dentro de la célula. [142]

En 2014, se desarrolló un sistema que combinaba una superficie adaptativa con un sustrato de vidrio que redirigía la luz absorbida a un absorbedor de luz en los bordes de la lámina. El sistema también incluye una serie de lentes/espejos fijos para concentrar la luz en la superficie adaptativa. A medida que avanza el día, la luz concentrada se mueve a lo largo de la superficie de la célula. Esa superficie cambia de reflectante a adaptativa cuando la luz está más concentrada y vuelve a reflectante después de que la luz se mueve. [142]

Durante los últimos años, los investigadores han estado tratando de reducir el precio de las células solares y maximizar la eficiencia. La célula solar de película delgada es una célula solar de segunda generación rentable con un espesor mucho más reducido a expensas de la eficiencia de absorción de luz. Se han realizado esfuerzos para maximizar la eficiencia de absorción de luz con un espesor reducido. La texturización de la superficie es una de las técnicas utilizadas para reducir las pérdidas ópticas para maximizar la luz absorbida. Actualmente, las técnicas de texturización de la superficie en la fotovoltaica de silicio están atrayendo mucha atención. La texturización de la superficie se puede hacer de múltiples maneras. El grabado de sustrato de silicio monocristalino puede producir pirámides de base cuadrada distribuidas aleatoriamente en la superficie utilizando grabadores anisotrópicos. [143] Estudios recientes muestran que las obleas de c-Si se pueden grabar para formar pirámides invertidas a escala nanométrica. Las células solares de silicio policristalino, debido a su peor calidad cristalográfica, son menos efectivas que las células solares de cristal único, pero las células solares de mc-Si todavía se utilizan ampliamente debido a las menores dificultades de fabricación. Se informa que las células solares multicristalinas pueden texturizarse superficialmente para producir una eficiencia de conversión de energía solar comparable a la de las células de silicio monocristalino, a través de técnicas de grabado isotrópico o fotolitografía. [144] [145] Los rayos de luz incidentes sobre una superficie texturizada no se reflejan de regreso al aire a diferencia de los rayos sobre una superficie plana. Más bien, algunos rayos de luz rebotan nuevamente sobre la otra superficie debido a la geometría de la superficie. Este proceso mejora significativamente la eficiencia de conversión de luz a electricidad, debido a una mayor absorción de luz. Este efecto de textura, así como la interacción con otras interfaces en el módulo fotovoltaico, es una tarea de simulación óptica desafiante. Un método particularmente eficiente para modelado y optimización es el formalismo OPTOS . [146] En 2012, investigadores del MIT informaron que las películas de c-Si texturizadas con pirámides invertidas a nanoescala podrían lograr una absorción de luz comparable a c-Si plana 30 veces más gruesa. [147] En combinación con un revestimiento antirreflectante , la técnica de texturizado de superficies puede atrapar eficazmente los rayos de luz dentro de una célula solar de silicio de película delgada. En consecuencia, el espesor requerido para las células solares disminuye a medida que aumenta la absorción de rayos de luz.

Las células solares se encapsulan comúnmente en una resina polimérica transparente para proteger las delicadas regiones de la célula solar de entrar en contacto con la humedad, la suciedad, el hielo y otras condiciones esperadas durante el funcionamiento o cuando se usan al aire libre. Los encapsulantes se fabrican comúnmente de acetato de polivinilo o vidrio. La mayoría de los encapsulantes son uniformes en estructura y composición, lo que aumenta la recolección de luz debido a la captura de luz a partir de la reflexión interna total de la luz dentro de la resina. Se han realizado investigaciones para estructurar el encapsulante para proporcionar una mayor recolección de luz. Dichos encapsulantes han incluido superficies de vidrio rugosas, [148] elementos difractivos, [149] matrices de prismas, [150] prismas de aire, [151] ranuras en V, [152] elementos difusos, así como matrices de guías de ondas multidireccionales. [153] Las matrices de prismas muestran un aumento general del 5% en la conversión total de energía solar. [151] Las matrices de guías de onda de banda ancha alineadas verticalmente proporcionan un aumento del 10% en la incidencia normal, así como una mejora de la recolección de ángulo amplio de hasta un 4%, [154] con estructuras optimizadas que producen hasta un 20% de aumento en la corriente de cortocircuito. [155] Los recubrimientos activos que convierten la luz infrarroja en luz visible han demostrado un aumento del 30%. [156] Los recubrimientos de nanopartículas que inducen la dispersión de luz plasmónica aumentan la eficiencia de conversión de ángulo amplio hasta un 3%. También se han creado estructuras ópticas en materiales de encapsulación para "cubrir" eficazmente los contactos frontales metálicos. [157] [158]

Se están desarrollando nuevos mecanismos de autolimpieza para paneles solares. Por ejemplo, en 2019, mediante nanocables grabados químicamente en húmedo y un revestimiento hidrófobo sobre las gotitas de agua de la superficie, se podría eliminar el 98 % de las partículas de polvo, lo que puede ser especialmente relevante para aplicaciones en el desierto. [159] [160]

En marzo de 2022, los investigadores del MIT anunciaron el desarrollo de un sistema de limpieza sin agua para paneles solares y espejos con el fin de abordar el problema de la acumulación de polvo, que puede reducir la producción solar hasta en un 30 por ciento en un mes. Este sistema utiliza la repulsión electrostática para desprender las partículas de polvo de la superficie del panel, eliminando la necesidad de agua o cepillos. Una carga eléctrica impartida a las partículas de polvo al pasar un electrodo simple sobre el panel hace que sean repelidas por una carga aplicada al propio panel. El sistema se puede automatizar utilizando un motor eléctrico básico y rieles guía. [161]

Las células solares comparten algunas de las mismas técnicas de procesamiento y fabricación que otros dispositivos semiconductores. Sin embargo, los estrictos requisitos de limpieza y control de calidad de la fabricación de semiconductores son más flexibles para las células solares, lo que reduce los costos.

Las obleas de silicio policristalino se fabrican cortando con hilo lingotes de silicio fundido en bloques para formar obleas de 180 a 350 micrómetros. Las obleas suelen estar ligeramente dopadas con dopantes de tipo p . Se realiza una difusión superficial de dopantes de tipo n en la parte frontal de la oblea. Esto forma una unión p-n a unos cientos de nanómetros por debajo de la superficie.

Luego, se aplican típicamente recubrimientos antirreflejos para aumentar la cantidad de luz acoplada a la célula solar. El nitruro de silicio ha reemplazado gradualmente al dióxido de titanio como el material preferido, debido a sus excelentes cualidades de pasivación de la superficie. Evita la recombinación de portadores en la superficie de la célula. Se aplica una capa de varios cientos de nanómetros de espesor mediante deposición química en fase de vapor mejorada con plasma . Algunas células solares tienen superficies frontales texturizadas que, al igual que los recubrimientos antirreflejos, aumentan la cantidad de luz que llega a la oblea. Dichas superficies se aplicaron primero al silicio monocristalino, seguido por el silicio policristalino algo más tarde.

En la superficie posterior se hace un contacto metálico de área completa y en la superficie frontal se serigrafía un contacto metálico en forma de rejilla formado por "dedos" finos y "barras colectoras" más grandes utilizando una pasta de plata . Se trata de una evolución del llamado proceso "húmedo" para aplicar electrodos, descrito por primera vez en una patente estadounidense presentada en 1981 por Bayer AG . [162] El contacto trasero se forma serigrafiando una pasta metálica, normalmente de aluminio. Normalmente, este contacto cubre toda la parte trasera, aunque algunos diseños emplean un patrón de rejilla. A continuación, la pasta se cuece a varios cientos de grados Celsius para formar electrodos metálicos en contacto óhmico con el silicio. Algunas empresas utilizan un paso adicional de galvanoplastia para aumentar la eficiencia. Una vez realizados los contactos metálicos, las células solares se interconectan mediante cables planos o cintas metálicas y se ensamblan en módulos o "paneles solares". Los paneles solares tienen una lámina de vidrio templado en la parte delantera y una encapsulación de polímero en la parte trasera.

Los diferentes tipos de fabricación y reciclaje determinan en parte su eficacia para reducir las emisiones y tener un efecto ambiental positivo. [45] Estas diferencias y eficacia podrían cuantificarse [45] para la producción de los tipos de productos más óptimos para diferentes propósitos en diferentes regiones a lo largo del tiempo.

El Laboratorio Nacional de Energías Renovables prueba y valida las tecnologías solares. Tres grupos confiables certifican los equipos solares: UL e IEEE (ambos estándares estadounidenses) e IEC [ cita requerida ] .

El Informe Especial 2022 de la AIE destaca el dominio de China sobre la cadena de suministro de energía solar fotovoltaica , con una inversión que supera los 50.000 millones de dólares y la creación de alrededor de 300.000 puestos de trabajo desde 2011. China controla más del 80% de todas las etapas de fabricación de paneles solares. Este control ha reducido drásticamente los costos, pero también ha provocado problemas como desequilibrios entre la oferta y la demanda y limitaciones en la producción de polisilicio . Sin embargo, las políticas estratégicas de China han reducido los costos de la energía solar fotovoltaica en más del 80%, aumentando la asequibilidad global. En 2021, las exportaciones de energía solar fotovoltaica de China superaron los 30.000 millones de dólares. [164]

Para cumplir los objetivos globales en materia de energía y clima es necesario ampliar considerablemente la producción de energía solar fotovoltaica, con el objetivo de superar los 630 GW para 2030, según la "Hoja de ruta hacia cero emisiones netas para 2050" de la AIE. El dominio de China, que controla casi el 95% de los componentes clave de la energía solar fotovoltaica y el 40% de la producción mundial de polisilicio en Xinjiang, plantea riesgos de escasez de suministro y aumentos repentinos de los costos. La demanda de minerales críticos, como la plata, puede superar el 30% de la producción mundial de 2020 para 2030. [164]

En 2021, la participación de China en la producción de módulos solares fotovoltaicos alcanzó aproximadamente el 70%, un aumento respecto del 50% en 2010. Otros productores clave fueron Vietnam (5%), Malasia (4%), Corea (4%) y Tailandia (2%), y gran parte de su capacidad de producción fue desarrollada por empresas chinas destinadas a la exportación, en particular a los Estados Unidos. [164]

En septiembre de 2018, el sesenta por ciento de los módulos solares fotovoltaicos del mundo se fabricaron en China. [165] En mayo de 2018, la planta fotovoltaica más grande del mundo se encuentra en el desierto de Tengger en China. [166] En 2018, China agregó más capacidad instalada fotovoltaica (en GW) que los siguientes 9 países combinados. [167] En 2021, la participación de China en la producción de módulos solares fotovoltaicos alcanzó aproximadamente el 70%. [164]

En el primer semestre de 2023, la producción de módulos fotovoltaicos de China superó los 220 GW, lo que supone un aumento de más del 62% en comparación con el mismo período de 2022. En 2022, China mantuvo su posición como el mayor productor de módulos fotovoltaicos del mundo, con una cuota de mercado dominante del 77,8%. [168]

En 2022, Vietnam fue el segundo mayor productor de módulos fotovoltaicos, solo detrás de China, con una capacidad de producción que aumentó a 24,1 GW, lo que marca un aumento significativo del 47% con respecto a los 16,4 GW producidos en 2021. Vietnam representa el 6,4% de la producción fotovoltaica mundial. [168]

En 2022, Malasia fue el tercer mayor productor de módulos fotovoltaicos, con una capacidad de producción de 10,8 GW, lo que representa el 2,8% de la producción mundial. Esto lo colocó detrás de China, que dominó con el 77,8%, y Vietnam, que contribuyó con el 6,4%. [168]

La producción de energía solar en los EE. UU. se ha duplicado entre 2013 y 2019. [169] Esto fue impulsado primero por la caída del precio del silicio de calidad, [170] [171] [172] y luego simplemente por la caída global del costo de los módulos fotovoltaicos. [166] [173] En 2018, EE. UU. agregó 10,8 GW de energía solar fotovoltaica instalada, un aumento del 21%. [167]

América Latina : América Latina se ha convertido en una región prometedora para el desarrollo de la energía solar en los últimos años, con más de 10 GW de instalaciones en 2020. El mercado solar en América Latina ha sido impulsado por la abundancia de recursos solares, la caída de los costos, las subastas competitivas y la creciente demanda de electricidad. Algunos de los países líderes en energía solar en América Latina son Brasil, México, Chile y Argentina. Sin embargo, el mercado solar en América Latina también enfrenta algunos desafíos, como la inestabilidad política, las brechas de financiamiento y los cuellos de botella en la transmisión de energía. [ cita requerida ]

Oriente Medio y África : Oriente Medio y África también han experimentado un crecimiento significativo en el despliegue de energía solar en los últimos años, con más de 8 GW de instalaciones en 2020. El mercado solar en Oriente Medio y África ha sido impulsado por la generación de energía solar a bajo costo, la diversificación de las fuentes de energía, la lucha contra el cambio climático y la electrificación rural. Algunos de los países notables para la energía solar en Oriente Medio y África son Arabia Saudita, Emiratos Árabes Unidos, Egipto, Marruecos y Sudáfrica. Sin embargo, el mercado solar en Oriente Medio y África también enfrenta varios obstáculos, incluidos el malestar social, la incertidumbre regulatoria y las barreras técnicas. [174]

Al igual que muchas otras tecnologías de generación de energía, la fabricación de células solares, especialmente su rápida expansión, tiene muchas implicaciones ambientales y en la cadena de suministro. La minería global puede adaptarse y potencialmente expandirse para obtener los minerales necesarios, que varían según el tipo de célula solar. [175] [176] El reciclaje de paneles solares podría ser una fuente de materiales que de otro modo tendrían que extraerse. [45]

Las células solares se degradan con el tiempo y pierden su eficiencia. Las células solares en climas extremos, como los desérticos o polares, son más propensas a degradarse debido a la exposición a la luz ultravioleta intensa y a las cargas de nieve respectivamente. [177] Por lo general, los paneles solares tienen una vida útil de 25 a 30 años antes de que se desmantelen. [178]

La Agencia Internacional de Energías Renovables estimó que la cantidad de desechos electrónicos generados por paneles solares en 2016 fue de 43.500 a 250.000 toneladas métricas. Se estima que esta cifra aumentará sustancialmente para 2030, alcanzando un volumen estimado de desechos de 60 a 78 millones de toneladas métricas en 2050. [179]

Las células solares más utilizadas en el mercado son las células solares cristalinas. Un producto es verdaderamente reciclable si se puede volver a utilizar. En el Acuerdo de París de 2016 , 195 países acordaron reducir sus emisiones de carbono alejando su atención de los combustibles fósiles y acercándola a las fuentes de energía renovables. Debido a esto, la energía solar será un importante contribuyente a la generación de electricidad en todo el mundo. Por lo tanto, habrá una gran cantidad de paneles solares que se reciclarán una vez finalizado su ciclo de vida. De hecho, muchos investigadores de todo el mundo han expresado su preocupación por encontrar formas de utilizar las células de silicio después del reciclaje. [180] [181] [182] [183]

Además, estas células contienen elementos/compuestos peligrosos, como plomo (Pb), cadmio (Cd) o sulfuro de cadmio (CdS), selenio (Se) y bario (Ba) como dopantes, además de los valiosos silicio (Si), aluminio (Al), plata (Ag) y cobre (Cu). Los elementos/compuestos nocivos, si no se eliminan con la técnica adecuada, pueden tener efectos nocivos graves tanto para la vida humana como para la vida silvestre. [184]

RECICLAJE

Existen varias formas de reciclar el silicio cristalino. Se utilizan principalmente métodos de separación térmica y química. Esto se lleva a cabo en dos etapas [185]

CONVERSIÓN

Los científicos realizaron un estudio de investigación para ver con qué eficiencia se fabricaban los paneles solares a partir de nanosilicio y de híbridos de nanosilicio y grafito. [184] Las técnicas experimentales consisten en

1. Recuperación de células fotovoltaicas de módulos fotovoltaicos al final de su vida útil : se trata de una técnica patentada en la que se desmontan los paneles solares y se limpia cada material por separado.

2. Purificación de células fotovoltaicas rotas : se colocaron 40 g de células fotovoltaicas rotas en una botella de vidrio de 500 ml que contenía KOH (óxido de potasio) al 20 %. Se realizó un tratamiento térmico de esta solución acuosa a 80 °C durante 0,5 h. Todo el metal Al y otras impurezas se disolvieron en una solución de KOH al 20 % y el silicio fotovoltaico sólido se depositó como sedimento. El silicio fotovoltaico sólido se secó al vacío y se obtuvieron 32 g de silicio fotovoltaico reciclado sin impurezas.

3. Conversión de silicio reciclado fotovoltaico purificado en nanosilicio y producción híbrida de nanosilicio/grafito : se utilizó un molino de bolas planetario a gran escala (línea clásica PULVERISETTE P5 5/4). Se cargaron células/silicio reciclado fotovoltaico sin impurezas dentro de un contenedor de molienda de acero inoxidable junto con cinco bolas de acero endurecido (diámetro de 25,4 mm). La muestra se molió a una velocidad de rotación de 160 rpm durante 15 h a temperatura ambiente bajo una atmósfera de argón de 300 kPa. Durante la molienda de bolas de alta energía, el tamaño de partícula se redujo a nivel nanométrico (<100 nm). Se utilizó el mismo proceso para producir un híbrido de nano-Si/grafito fotovoltaico, excepto por el polvo de grafito comercial (Producto-282863, Sigma-Aldrich, polvo <20 μm, sintético) al que se le agregaron ocho bolas de acero endurecido. La mezcla se molió a una velocidad de rotación de 160 rpm durante 20 h a temperatura ambiente bajo una atmósfera de argón de 300 kPa. Se obtuvo un híbrido de nano-Si fotovoltaico/grafito con una relación de peso de 5 % en peso de nano-Si fotovoltaico y 95 % en peso de grafito.

El electrodo de nano-Si/grafito fotovoltaico obtenido mostró una excelente estabilidad cíclica con una alta capacidad de retención incluso después de 600 ciclos a largo plazo. Estos resultados demostraron que el silicio se puede convertir fácilmente en híbridos de nano-Si/grafito y recolectar en módulos fotovoltaicos y puede funcionar con la misma eficiencia que un módulo de c-Si.

DESAFÍOS