Epoxi es la familia de componentes básicos o productos finales curados de las resinas epoxi . Las resinas epoxi, también conocidas como poliepóxidos , son una clase de prepolímeros y polímeros reactivos que contienen grupos epóxido . El grupo funcional epóxido también se denomina colectivamente epoxi . [1] El nombre IUPAC para un grupo epóxido es oxirano .

Las resinas epoxi pueden reaccionar ( reticularse ) ya sea consigo mismas a través de la homopolimerización catalítica , o con una amplia gama de correactivos, incluyendo aminas polifuncionales, ácidos (y anhídridos de ácido ), fenoles, alcoholes y tioles (a veces llamados mercaptanos). Estos correactivos a menudo se denominan endurecedores o curativos, y la reacción de reticulación se conoce comúnmente como curado .

La reacción de los poliepóxidos entre sí o con endurecedores polifuncionales forma un polímero termoendurecible , a menudo con propiedades mecánicas favorables y una alta resistencia térmica y química. El epoxi tiene una amplia gama de aplicaciones, incluidos recubrimientos de metales , compuestos, [2] uso en electrónica, componentes eléctricos (por ejemplo, para chips en placa ), LED, aislantes eléctricos de alta tensión , fabricación de pinceles , materiales plásticos reforzados con fibra y adhesivos para fines estructurales [3] y otros. [4] [5]

Los riesgos para la salud asociados con la exposición a compuestos de resina epoxi incluyen dermatitis de contacto y reacciones alérgicas, así como problemas respiratorios por inhalar vapor y polvo de lijado, especialmente de compuestos que no están completamente curados. [6] [7] [8]

La condensación de epóxidos y aminas fue reportada por primera vez y patentada por Paul Schlack de Alemania en 1934. [9] Entre los descubrimientos de resinas epoxi basadas en bisfenol-A se encuentran Pierre Castan [10] en 1943. El trabajo de Castan fue licenciado por Ciba , Ltd. de Suiza, que se convirtió en uno de los tres principales productores de resina epoxi del mundo. En 1946, Sylvan Greenlee, que trabajaba para Devoe & Raynolds Company (ahora parte de Hexion Inc. [11] ), patentó una resina derivada de bisfenol-A y epiclorhidrina . [12]

La mayoría de los monómeros epóxicos utilizados comercialmente se producen por la reacción de un compuesto con grupos hidroxi ácidos y epiclorhidrina . Primero, un grupo hidroxi reacciona en una reacción de acoplamiento con epiclorhidrina, seguida de una deshidrohalogenación . Las resinas epóxicas producidas a partir de dichos monómeros epóxicos se denominan resinas epóxicas basadas en glicidilo . El grupo hidroxi puede derivar de dioles alifáticos, polioles (polioles de poliéter), compuestos fenólicos o ácidos dicarboxílicos . Los fenoles pueden ser compuestos como el bisfenol A y la novolaca . Los polioles pueden ser compuestos como el 1,4-butanodiol . Los di- y polioles conducen a éteres glicidílicos. Los ácidos dicarboxílicos como el ácido hexahidroftálico se utilizan para resinas de ésteres diglicídicos. En lugar de un grupo hidroxi, también se puede hacer reaccionar el átomo de nitrógeno de una amina o amida con epiclorhidrina.

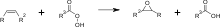

La otra ruta de producción de resinas epoxi es la conversión de alquenos alifáticos o cicloalifáticos con perácidos : [13] [14] A diferencia de las resinas epoxi basadas en glicidilo, esta producción de dichos monómeros epoxi no requiere un átomo de hidrógeno ácido sino un doble enlace alifático.

El grupo epóxido también se denomina a veces grupo oxirano .

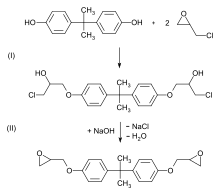

Las resinas epoxi más comunes se basan en la reacción de la epiclorhidrina (ECH) con bisfenol A , lo que da como resultado una sustancia química diferente conocida como bisfenol A diglicidil éter (comúnmente conocido como BADGE o DGEBA). Las resinas basadas en bisfenol A son las resinas más comercializadas, pero también otros bisfenoles reaccionan de forma análoga con la epiclorhidrina, por ejemplo, el bisfenol F.

En esta reacción de dos etapas, primero se añade epiclorhidrina al bisfenol A (se forma bis(3-cloro-2-hidroxi-propoxi)bisfenol A) y luego se forma un bisepóxido en una reacción de condensación con una cantidad estequiométrica de hidróxido de sodio. El átomo de cloro se libera como cloruro de sodio (NaCl) y el átomo de hidrógeno como agua.

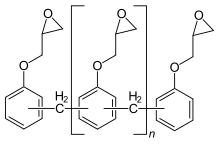

Los éteres diglicidílicos de mayor peso molecular (n ≥ 1) se forman mediante la reacción del éter diglicidílico de bisfenol A formado con más bisfenol A, esto se llama prepolimerización:

Un producto que comprende unas pocas unidades repetidas ( n = 1 a 2) es un líquido viscoso y transparente; se denomina resina epoxi líquida. Un producto que comprende más unidades repetidas ( n = 2 a 30) es a temperatura ambiente un sólido incoloro, que se denomina resina epoxi sólida.

En lugar de bisfenol A, se pueden utilizar otros bisfenoles (especialmente bisfenol F ) o bisfenoles bromados (por ejemplo, tetrabromobisfenol A ) para dicha epoxidación y prepolimerización. El bisfenol F puede sufrir la formación de resina epoxi de manera similar al bisfenol A. Estas resinas suelen tener una viscosidad menor y un contenido medio de epoxi por gramo más alto que las resinas de bisfenol A, lo que (una vez curadas) les confiere una mayor resistencia química.

Se producen resinas epoxi importantes a partir de la combinación de epiclorhidrina y bisfenol A para dar éteres diglicidílicos de bisfenol A.

El aumento de la proporción de bisfenol A a epiclorhidrina durante la fabricación produce poliéteres lineales de mayor peso molecular con grupos terminales glicidilo, que son materiales semisólidos a cristalinos duros a temperatura ambiente dependiendo del peso molecular alcanzado. Esta ruta de síntesis se conoce como el proceso "taffy". La ruta habitual para obtener resinas epoxi de mayor peso molecular es comenzar con resina epoxi líquida (LER) y agregar una cantidad calculada de bisfenol A y luego se agrega un catalizador y la reacción se calienta a aproximadamente 160 °C (320 °F). Este proceso se conoce como "avanzado". [15] A medida que aumenta el peso molecular de la resina, el contenido de epóxido se reduce y el material se comporta cada vez más como un termoplástico . Los policondensados de peso molecular muy alto (aproximadamente 30 000–70 000 g/mol) forman una clase conocida como resinas fenoxi y prácticamente no contienen grupos epóxido (ya que los grupos epoxi terminales son insignificantes en comparación con el tamaño total de la molécula). Sin embargo, estas resinas contienen grupos hidroxilo en toda la cadena principal, que también pueden sufrir otras reacciones de reticulación, por ejemplo con aminoplastos, fenoplastos e isocianatos .

Las resinas epoxi son materiales poliméricos o semipoliméricos o un oligómero y, como tales, rara vez existen como sustancias puras, ya que la longitud variable de la cadena resulta de la reacción de polimerización utilizada para producirlas. Se pueden producir grados de alta pureza para ciertas aplicaciones, por ejemplo, mediante un proceso de purificación por destilación. Una desventaja de los grados líquidos de alta pureza es su tendencia a formar sólidos cristalinos debido a su estructura altamente regular, que luego requieren fusión para permitir el procesamiento.

Un criterio importante para las resinas epoxi es el valor de Epoxi , que está relacionado con el contenido de grupos epóxido. Esto se expresa como el " peso equivalente de epóxido ", que es la relación entre el peso molecular del monómero y el número de grupos epóxido. Este parámetro se utiliza para calcular la masa del correactivo (endurecedor) que se debe utilizar al curar las resinas epoxi. Los epoxis se curan normalmente con cantidades estequiométricas o casi estequiométricas de endurecedor para lograr las mejores propiedades físicas.

Las novolacas se producen mediante la reacción del fenol con metanal ( formaldehído ). La reacción de la epiclorhidrina y las novolacas produce novolacas con residuos de glicidilo , como la novolaca de epoxifenol (EPN) o la novolaca de epoxicresol (ECN). Estas resinas altamente viscosas a sólidas suelen llevar de 2 a 6 grupos epoxi por molécula. Al curarlas, se forman polímeros altamente reticulados con alta resistencia química y a la temperatura, pero baja flexibilidad mecánica debido a la alta funcionalidad y, por lo tanto, a la alta densidad de reticulación de estas resinas. [13]

Existen dos tipos comunes de resinas epoxi alifáticas: las obtenidas por epoxidación de dobles enlaces (epóxidos cicloalifáticos y aceites vegetales epoxidados ) y las formadas por reacción con epiclorhidrina (éteres y ésteres de glicidilo).

Los epóxidos cicloalifáticos contienen uno o más anillos alifáticos en la molécula en la que está contenido el anillo de oxirano (p. ej., carboxilato de 3,4-epoxiciclohexilmetil-3',4'-epoxiciclohexano ). Se producen mediante la reacción de un alqueno cíclico con un perácido (véase más arriba). [16] Los epóxidos cicloalifáticos se caracterizan por su estructura alifática, alto contenido de oxirano y ausencia de cloro, lo que da como resultado una baja viscosidad y (una vez curados) buena resistencia a la intemperie, constantes dieléctricas bajas y alta T g . Sin embargo, las resinas epoxi alifáticas polimerizan muy lentamente a temperatura ambiente, por lo que normalmente se requieren temperaturas más altas y aceleradores adecuados. Debido a que los epoxis alifáticos tienen una densidad electrónica menor que los aromáticos, los epoxis cicloalifáticos reaccionan menos fácilmente con los nucleófilos que las resinas epoxi basadas en bisfenol A (que tienen grupos éter aromáticos). Esto significa que los endurecedores nucleófilos convencionales, como las aminas, no son adecuados para la reticulación. Por lo tanto, los epóxidos cicloalifáticos suelen homopolimerizarse térmicamente o iniciarse por UV en una reacción electrofílica o catiónica. Debido a las bajas constantes dieléctricas y la ausencia de cloro, los epóxidos cicloalifáticos se utilizan a menudo para encapsular sistemas electrónicos, como microchips o LED. También se utilizan para pinturas y barnices curados por radiación. Sin embargo, debido a su alto precio, su uso hasta ahora se ha limitado a tales aplicaciones. [13]

Los aceites vegetales epoxidados se forman por epoxidación de ácidos grasos insaturados mediante reacción con perácidos. En este caso, los perácidos también se pueden formar in situ mediante la reacción de ácidos carboxílicos con peróxido de hidrógeno. En comparación con las LER (resinas epoxi líquidas), tienen viscosidades muy bajas. Sin embargo, si se utilizan en mayores proporciones como diluyentes reactivos , esto a menudo conduce a una resistencia química y térmica reducida y a peores propiedades mecánicas de los epóxidos curados. Los aceites vegetales epoxidados a gran escala, como los aceites de soja y de lentejas epoxidados, se utilizan en gran medida como plastificantes secundarios y estabilizadores de costos para PVC . [13]

Las resinas epoxi de glicidilo alifáticas de baja masa molar (monofuncionales, bifuncionales o polifuncionales) se forman mediante la reacción de la epiclorhidrina con alcoholes alifáticos o polioles (se forman éteres de glicidilo) o con ácidos carboxílicos alifáticos (se forman ésteres de glicidilo). La reacción se lleva a cabo en presencia de una base como el hidróxido de sodio, de forma análoga a la formación del éter de diglicidilo de bisfenol A. Además, las resinas epoxi de glicidilo alifáticas suelen tener una viscosidad baja en comparación con las resinas epoxi aromáticas. Por ello, se añaden a otras resinas epoxi como diluyentes reactivos o como promotores de la adhesión. También se añaden resinas epoxi hechas de polioles (de cadena larga) para mejorar la resistencia a la tracción y la resistencia al impacto.

Una clase relacionada es la resina epoxi cicloalifática, que contiene uno o más anillos cicloalifáticos en la molécula (por ejemplo, carboxilato de 3,4-epoxiciclohexilmetil-3,4-epoxiciclohexano). Esta clase también muestra una viscosidad más baja a temperatura ambiente, pero ofrece una resistencia a la temperatura significativamente mayor que los diluyentes epoxi alifáticos. Sin embargo, la reactividad es bastante baja en comparación con otras clases de resina epoxi, y normalmente se requiere un curado a alta temperatura utilizando aceleradores adecuados. Como la aromaticidad no está presente en estos materiales como sí lo está en las resinas de bisfenol A y F, la estabilidad a los rayos UV mejora considerablemente.

Las resinas epoxi halogenadas se mezclan para obtener propiedades especiales, en particular se utilizan resinas epoxi bromadas y fluoradas. [13]

El bisfenol A bromado se utiliza cuando se requieren propiedades retardantes de llama, como en algunas aplicaciones eléctricas (por ejemplo, placas de circuitos impresos ). El bisfenol A tetrabromado (TBBPA, 2,2-bis(3,5-dibromofenil)propano) o su éter diglicidílico, 2,2-bis[3,5-dibromo-4-(2,3-epoxipropoxi)fenil]propano, se pueden agregar a la formulación de epoxi . La formulación puede luego reaccionar de la misma manera que el bisfenol A puro. Algunas resinas epoxi (no reticuladas) con una masa molar muy alta se agregan a los termoplásticos de ingeniería, nuevamente para lograr propiedades retardantes de llama.

Las resinas epóxicas fluoradas se han investigado para algunas aplicaciones de alto rendimiento , como el éter diglicídico fluorado 5-heptafluoropropil-1,3-bis[2-(2,3-epoxipropoxi)hexafluoro-2-propil]benceno. Como tiene una tensión superficial baja, se agrega como agente humectante (surfactante) para el contacto con fibras de vidrio. Su reactividad a los endurecedores es comparable a la del bisfenol A. Cuando se cura, la resina epóxica da lugar a un plástico termoendurecible con alta resistencia química y baja absorción de agua. Sin embargo, el uso comercial de las resinas epóxicas fluoradas está limitado por su alto costo y baja T g .

Los diluyentes de resinas epoxi se forman típicamente por glicidilación de alcoholes alifáticos o polioles y también alcoholes aromáticos. [17] [18] Los materiales resultantes pueden ser monofuncionales (por ejemplo, éter glicidílico de dodecanol), difuncionales ( éter diglicidílico de 1,4-butanodiol ) o de mayor funcionalidad (por ejemplo, éter triglicidílico de trimetilolpropano ). Estas resinas suelen mostrar una baja viscosidad a temperatura ambiente (10–200 mPa.s) y a menudo se las denomina diluyentes reactivos. [19] Rara vez se utilizan solas, sino que se emplean para modificar (reducir) la viscosidad de otras resinas epoxi. [20] Esto ha llevado al término resina epoxi modificada para designar aquellas que contienen diluyentes reactivos que reducen la viscosidad. [21] El uso del diluyente afecta las propiedades mecánicas y la microestructura de las resinas epoxi. [22] Las propiedades mecánicas de las resinas epoxi generalmente no mejoran con el uso de diluyentes. [22] También se encuentran disponibles diluyentes epoxi de base biológica. [23]

Las resinas epoxi de glicidilamina son epoxis de mayor funcionalidad que se forman cuando las aminas aromáticas reaccionan con epiclorhidrina . Los grados industriales importantes son el triglicidil -p -aminofenol (funcionalidad 3) y el N , N , N ′, N ′-tetraglicidil-bis-(4-aminofenil)-metano (funcionalidad 4). Las resinas tienen una viscosidad baja a media a temperatura ambiente, lo que las hace más fáciles de procesar que las resinas EPN o ECN. Esto, junto con una alta reactividad, además de la resistencia a altas temperaturas y las propiedades mecánicas de la red curada resultante, las convierte en materiales importantes para aplicaciones de compuestos aeroespaciales .

Hay varias docenas de productos químicos que se pueden utilizar para curar el epoxi, incluidas aminas , imidazoles, anhídridos y productos químicos fotosensibles. [24] El estudio del curado del epoxi generalmente se lleva a cabo mediante calorimetría diferencial de barrido . [25]

En general, las resinas epoxi sin curar tienen propiedades mecánicas, químicas y de resistencia al calor deficientes. [26] Sin embargo, se obtienen buenas propiedades al hacer reaccionar la resina epoxi lineal con agentes de curado adecuados para formar estructuras termoendurecibles tridimensionales reticuladas. Este proceso se conoce comúnmente como proceso de curado o gelificación. [27] El curado de las resinas epoxi es una reacción exotérmica y, en algunos casos, produce suficiente calor para causar degradación térmica si no se controla. [28] El curado induce estrés residual en los sistemas epoxi que se han estudiado. [29] Los esfuerzos inducidos se pueden aliviar con flexibilizadores.

El curado se puede lograr haciendo reaccionar un epoxi consigo mismo (homopolimerización) o formando un copolímero con endurecedores o agentes de curado polifuncionales . Este curado es lo que produce las cualidades de la sustancia, como resistencia, durabilidad, versatilidad y adhesión. En principio, cualquier molécula que contenga un hidrógeno reactivo puede reaccionar con los grupos epóxido de la resina epoxi. Las clases comunes de endurecedores para resinas epoxi incluyen aminas, ácidos, anhídridos de ácido, fenoles, alcoholes y tioles. La reactividad relativa (la más baja primero) es aproximadamente en el orden: fenol < anhídrido < amina aromática < amina cicloalifática < amina alifática < tiol.

Si bien algunas combinaciones de resina epoxi y endurecedor se curan a temperatura ambiente, muchas requieren calor, siendo común alcanzar temperaturas de hasta 150 °C (302 °F) y hasta 200 °C (392 °F) para algunos sistemas especializados. Un calor insuficiente durante el curado dará como resultado una red con polimerización incompleta y, por lo tanto, una resistencia mecánica, química y térmica reducida. La temperatura de curado normalmente debe alcanzar la temperatura de transición vítrea (T g ) de la red completamente curada para lograr las máximas propiedades. A veces, la temperatura se aumenta de forma gradual para controlar la velocidad de curado y evitar una acumulación excesiva de calor a partir de la reacción exotérmica.

Los endurecedores que muestran una reactividad baja o limitada a temperatura ambiente, pero que reaccionan con resinas epóxicas a temperaturas elevadas se denominan endurecedores latentes . Cuando se utilizan endurecedores latentes, la resina epóxica y el endurecedor se pueden mezclar y almacenar durante algún tiempo antes de su uso, lo que resulta ventajoso para muchos procesos industriales. Los endurecedores muy latentes permiten producir productos monocomponentes (1K), por lo que la resina y el endurecedor se suministran premezclados al usuario final y solo requieren calor para iniciar el curado. Los productos monocomponentes generalmente tienen una vida útil más corta que los sistemas estándar de 2 componentes, y los productos pueden requerir almacenamiento y transporte refrigerados.

La reacción de curado de la resina epoxi se puede acelerar mediante la adición de pequeñas cantidades de aceleradores . Las aminas terciarias, los ácidos carboxílicos y los alcoholes (especialmente los fenoles) son aceleradores eficaces. El bisfenol A es un acelerador muy eficaz y ampliamente utilizado, pero ahora se lo sustituye cada vez más debido a los problemas de salud que plantea esta sustancia. El acelerador más utilizado es el 2,4,6-tris(dimetilaminometil)fenol . [30] [31]

La resina epoxi se puede hacer reaccionar consigo misma en presencia de un catalizador aniónico (una base de Lewis, como aminas terciarias o imidazoles) o un catalizador catiónico (un ácido de Lewis, como un complejo de trifluoruro de boro) para formar una red curada. Este proceso se conoce como homopolimerización catalítica. La red resultante contiene solo puentes de éter y exhibe una alta resistencia térmica y química, pero es frágil y a menudo requiere una temperatura elevada para el proceso de curado, por lo que solo encuentra aplicaciones de nicho a nivel industrial. La homopolimerización de epoxi se utiliza a menudo cuando existe un requisito de curado por UV, ya que se pueden emplear catalizadores UV catiónicos (por ejemplo, para recubrimientos UV ).

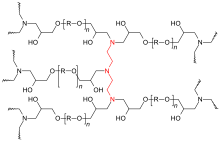

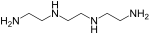

Las aminas primarias polifuncionales forman una clase importante de endurecedores de epoxi. Las aminas primarias experimentan una reacción de adición con el grupo epóxido para formar un grupo hidroxilo y una amina secundaria. La amina secundaria puede reaccionar además con un epóxido para formar una amina terciaria y un grupo hidroxilo adicional. Los estudios cinéticos han demostrado que la reactividad de la amina primaria es aproximadamente el doble de la de la amina secundaria. El uso de una amina difuncional o polifuncional forma una red reticulada tridimensional. Las aminas alifáticas, cicloalifáticas y aromáticas se emplean como endurecedores de epoxi. Los endurecedores de tipo amina alterarán tanto las propiedades de procesamiento (viscosidad, reactividad) como las propiedades finales (resistencia mecánica, térmica y a la temperatura) de la red de copolímero curado. Por lo tanto, la estructura de la amina normalmente se selecciona de acuerdo con la aplicación. El potencial de reactividad general para diferentes endurecedores se puede ordenar de manera aproximada; aminas alifáticas > aminas cicloalifáticas > aminas aromáticas, aunque las aminas alifáticas con impedimento estérico cerca de los grupos amino pueden reaccionar tan lentamente como algunas de las aminas aromáticas. Una reactividad más lenta permite tiempos de trabajo más prolongados para los procesadores. La resistencia a la temperatura generalmente aumenta en el mismo orden, ya que las aminas aromáticas forman estructuras mucho más rígidas que las aminas alifáticas. Las aminas aromáticas se usaron ampliamente como endurecedores de resina epoxi, debido a las excelentes propiedades finales cuando se mezclan con una resina madre. En las últimas décadas, la preocupación por los posibles efectos adversos para la salud de muchas aminas aromáticas ha llevado a un mayor uso de alternativas de aminas alifáticas o cicloalifáticas. Las aminas también se mezclan, se aducen y se hacen reaccionar para alterar las propiedades y estas resinas de amina se usan con más frecuencia para curar resinas epoxi que una amina pura como TETA. Cada vez más, las poliaminas a base de agua también se usan para ayudar a reducir el perfil de toxicidad, entre otras razones. [ cita requerida ]

Las resinas epoxi se pueden curar térmicamente con anhídridos para crear polímeros con una retención significativa de propiedades a temperaturas elevadas durante períodos prolongados de tiempo. La reacción y la reticulación posterior ocurren solo después de la apertura del anillo de anhídrido, por ejemplo, mediante grupos hidroxilo secundarios en la resina epoxi. También puede ocurrir homopolimerización entre grupos epóxido e hidroxilo. La alta latencia de los endurecedores de anhídrido los hace adecuados para sistemas de procesamiento que requieren la adición de rellenos minerales antes del curado, por ejemplo, para aislantes eléctricos de alto voltaje. La velocidad de curado se puede mejorar combinando anhídridos con aceleradores adecuados. Para los dianhídridos, y en menor medida, los monoanhídridos, a menudo se utilizan determinaciones empíricas no estequiométricas para optimizar los niveles de dosificación. En algunos casos, las mezclas de dianhídridos y monoanhídridos pueden mejorar la dosificación y la mezcla con resinas epoxi líquidas. [32]

Los polifenoles, como el bisfenol A o las novolacas, pueden reaccionar con resinas epoxi a temperaturas elevadas (130–180 °C, 266–356 °F), normalmente en presencia de un catalizador. El material resultante tiene enlaces éter y muestra una mayor resistencia química y a la oxidación que la que se obtiene normalmente mediante el curado con aminas o anhídridos. Dado que muchas novolacas son sólidas, esta clase de endurecedores se emplea a menudo para recubrimientos en polvo .

Los tioles, también conocidos como mercaptanos, contienen azufre que reacciona muy fácilmente con el grupo epóxido, incluso a temperaturas ambiente o subambiente. Si bien la red resultante no suele mostrar resistencia química o a altas temperaturas, la alta reactividad del grupo tiol lo hace útil para aplicaciones en las que no es posible el curado por calor o se requiere un curado muy rápido, por ejemplo, para adhesivos domésticos para bricolaje y anclajes químicos para pernos de roca . Los tioles tienen un olor característico, que se puede detectar en muchos adhesivos domésticos de dos componentes.

Las aplicaciones de los materiales a base de epoxi son extensas y se consideran muy versátiles. [33] Las aplicaciones incluyen recubrimientos, adhesivos [34] [35] y materiales compuestos como los que utilizan refuerzos de fibra de carbono y fibra de vidrio (aunque también se utilizan poliéster , éster de vinilo y otras resinas termoendurecibles para plástico reforzado con vidrio). La química de los epoxis y la gama de variaciones disponibles comercialmente permiten producir polímeros de curado con una amplia gama de propiedades. Se han utilizado ampliamente con hormigón y sistemas cementicios. [36] En general, los epoxis son conocidos por su excelente adhesión, resistencia química y térmica, propiedades mecánicas de buenas a excelentes y muy buenas propiedades de aislamiento eléctrico . Muchas propiedades de los epoxis se pueden modificar (por ejemplo, hay epoxis rellenos de plata con buena conductividad eléctrica , aunque los epoxis suelen ser aislantes eléctricos). Hay disponibles variaciones que ofrecen un alto aislamiento térmico o conductividad térmica combinada con una alta resistencia eléctrica para aplicaciones electrónicas. [37]

Al igual que con otras clases de materiales poliméricos termoendurecibles, es habitual mezclar distintos grados de resina epoxi, así como utilizar aditivos, plastificantes o rellenos para lograr el procesamiento o las propiedades finales deseadas, o para reducir los costos. El uso de mezclas, aditivos y rellenos se conoce a menudo como formulación .

Todas las cantidades de mezcla generan su propio calor porque la reacción es exotérmica. Grandes cantidades generarán más calor y, por lo tanto, aumentarán en gran medida la velocidad de la reacción y reducirán el tiempo de trabajo (vida útil). Por lo tanto, es una buena práctica mezclar cantidades más pequeñas que se puedan usar rápidamente para evitar el desperdicio y ser más seguros. Existen varios métodos para endurecerlos, ya que pueden ser frágiles. [38] El endurecimiento del caucho es una tecnología clave utilizada para el endurecimiento. [39] [40]

Los recubrimientos epóxicos de dos partes se desarrollaron para servicios pesados sobre sustratos metálicos y consumen menos energía que los recubrimientos en polvo curados con calor . Estos sistemas proporcionan un recubrimiento protector resistente con una dureza excelente. Los recubrimientos epóxicos de un componente están formulados como una emulsión en agua y se pueden limpiar sin solventes.

Los recubrimientos epoxi se utilizan a menudo en aplicaciones industriales y automotrices, ya que son más resistentes al calor que las pinturas a base de látex y alquídicas. Las pinturas epoxi tienden a deteriorarse, lo que se conoce como "descascarillado", debido a la exposición a los rayos UV. [41] Los recubrimientos epoxi también se han utilizado en aplicaciones de agua potable. [42] Los recubrimientos epoxi se utilizan mucho para proteger aceros dulces y otros aceros debido a sus excelentes propiedades protectoras. [43]

El cambio de color, conocido como amarilleamiento, es un fenómeno común en los materiales epóxicos y suele ser motivo de preocupación en aplicaciones de arte y conservación. Las resinas epóxicas amarillean con el tiempo, incluso cuando no están expuestas a la radiación UV. Down logró avances significativos en la comprensión del amarilleamiento de las resinas epóxicas primero en 1984 (envejecimiento oscuro natural) [44] y más tarde en 1986 (envejecimiento por luz de alta intensidad). [45] Down investigó varios adhesivos de resina epóxica de curado a temperatura ambiente adecuados para su uso en la conservación del vidrio, probando su tendencia al amarilleamiento. Se logró una comprensión molecular fundamental del amarilleamiento de las resinas epóxicas cuando Krauklis y Echtermeyer descubrieron el origen mecanicista del amarilleamiento en una resina epóxica de amina de uso común, publicado en 2018. [46] Encontraron que la razón molecular del amarilleamiento de las resinas epóxicas era una evolución termooxidativa de los grupos carbonilo en la cadena principal carbono-carbono polimérica a través de un ataque radical nucleofílico.

Los epoxis de poliéster se utilizan como recubrimientos en polvo para lavadoras, secadoras y otros "electrodomésticos". Los recubrimientos en polvo epoxi unidos por fusión (FBE) se utilizan ampliamente para la protección contra la corrosión de tuberías y accesorios de acero utilizados en la industria del petróleo y el gas, tuberías de transmisión de agua potable (acero) y barras de refuerzo de hormigón . Los recubrimientos epoxi también se utilizan ampliamente como imprimaciones para mejorar la adhesión de pinturas automotrices y marinas, especialmente en superficies metálicas donde la resistencia a la corrosión (oxidación) es importante. Las latas y contenedores de metal a menudo se recubren con epoxi para evitar la oxidación, especialmente para alimentos como los tomates, que son ácidos . Las resinas epoxi también se utilizan para aplicaciones de pisos decorativos, como pisos de terrazo , pisos de virutas y pisos de agregado coloreado.

Los epoxis se han modificado de diversas maneras, incluida la reacción con ácidos grasos derivados de aceites para producir ésteres de epoxi, que se curaron de la misma manera que los alquídicos. Los más típicos fueron L8 (80% de linaza) y D4 (40% de aceite de ricino deshidratado). Estos a menudo se hacían reaccionar con estireno para producir ésteres de epoxi estirenados, utilizados como imprimadores. El curado con fenólicos para hacer revestimientos de tambores, el curado de ésteres con resinas de amina y el precurado de epoxis con resinas de amina para hacer capas superiores resistentes. Se pueden utilizar cadenas orgánicas para modificar hidrofóbicamente las resinas epoxi y cambiar sus propiedades. Se ha estudiado el efecto de la longitud de la cadena de los modificadores. [47]

Los adhesivos epoxi son una parte importante de la clase de adhesivos llamados "adhesivos estructurales" o "adhesivos de ingeniería" (que incluyen poliuretano , acrílico , cianoacrilato y otras sustancias químicas). Estos adhesivos de alto rendimiento se utilizan en la construcción de aeronaves, automóviles, bicicletas, barcos, palos de golf, esquís, tablas de snowboard y otras aplicaciones donde se requieren uniones de alta resistencia. Los adhesivos epoxi se pueden desarrollar para adaptarse a casi cualquier aplicación. Se pueden utilizar como adhesivos para madera, metal, vidrio, piedra y algunos plásticos. Se pueden hacer flexibles o rígidos, transparentes u opacos /coloreados, de fraguado rápido o de fraguado lento. Los adhesivos epoxi son mejores en resistencia al calor y a los químicos que otros adhesivos comunes. En general, los adhesivos epoxi curados con calor serán más resistentes al calor y a los químicos que los curados a temperatura ambiente. La resistencia de los adhesivos epoxi se degrada a temperaturas superiores a 350 °F (177 °C). [48]

Algunas resinas epóxicas se curan mediante exposición a la luz ultravioleta . Estas resinas epóxicas se utilizan comúnmente en óptica , fibra óptica y optoelectrónica .

Los sistemas de epoxi se utilizan en aplicaciones de herramientas industriales para producir moldes , modelos maestros, laminados , piezas fundidas , accesorios y otros auxiliares de producción industrial. Estas "herramientas de plástico" sustituyen al metal, la madera y otros materiales tradicionales, y generalmente mejoran la eficiencia y reducen el coste total o acortan el plazo de entrega de muchos procesos industriales. Los epoxis también se utilizan para producir piezas reforzadas con fibra o compuestas. Son más caras que las resinas de poliéster y las resinas de éster de vinilo , pero suelen producir piezas compuestas de matriz de polímero termoendurecible más resistentes y más resistentes a la temperatura . La cama de la máquina para superar las vibraciones es un uso en forma de granito epoxi .

Las resinas epoxi se utilizan como matriz de unión junto con tejidos de fibra de vidrio o carbono para producir compuestos con características de resistencia al peso muy altas, lo que permite producir palas de rotor más largas y eficientes. [49] Además, para las instalaciones de energía eólica marina y terrestre, las resinas epoxi se utilizan como recubrimientos protectores en torres de acero, puntales de base y cimientos de hormigón. Se aplican capas superiores de poliuretano alifático en la parte superior para garantizar una protección total contra los rayos UV, prolongar la vida útil operativa y reducir los costos de mantenimiento. Los generadores eléctricos, conectados a través del tren de transmisión con las palas del rotor, convierten la energía eólica mecánica en energía eléctrica utilizable y dependen del aislamiento eléctrico de las resinas epoxi y de las propiedades de alta resistencia térmica. Lo mismo se aplica a los transformadores, bujes, espaciadores y cables compuestos que conectan los molinos de viento a la red. En Europa, los componentes de energía eólica representan el segmento más grande de aplicaciones de epoxi, aproximadamente el 27% del mercado. [50]

Las formulaciones de resina epoxi son importantes en la industria electrónica y se emplean en motores, generadores, transformadores, tableros de distribución, bujes, aisladores, placas de circuito impreso (PWB) y encapsulantes de semiconductores. Las resinas epoxi son excelentes aislantes eléctricos y protegen los componentes eléctricos de cortocircuitos, polvo y humedad. En la industria electrónica, las resinas epoxi son la resina principal utilizada en el sobremoldeo de circuitos integrados , transistores y circuitos híbridos , y en la fabricación de placas de circuito impreso . El tipo de placa de circuito de mayor volumen, una " placa FR-4 ", es un sándwich de capas de tela de vidrio unidas en un compuesto por una resina epoxi. Las resinas epoxi se utilizan para unir láminas de cobre a sustratos de placas de circuito y son un componente de la máscara de soldadura en muchas placas de circuito.

Las resinas epoxi flexibles se utilizan para encapsular transformadores e inductores. Al utilizar la impregnación al vacío sobre resina epoxi sin curar, se eliminan los huecos de aire entre bobinados, entre bobinados y núcleos y entre bobinados y aislantes. La resina epoxi curada es un aislante eléctrico y un conductor de calor mucho mejor que el aire. Los puntos calientes de los transformadores e inductores se reducen en gran medida, lo que proporciona al componente una vida útil más estable y más larga que la del producto sin encapsular.

Las resinas epoxi se aplican mediante la tecnología de dispensación de resina .

Los epóxicos se pueden utilizar para tapar capas selectivas en un yacimiento que produzcan un exceso de salmuera. La técnica se denomina "tratamiento de corte de agua". [27]

Los epoxis se venden en ferreterías, generalmente como un paquete que contiene resina y endurecedor por separado, que se deben mezclar inmediatamente antes de su uso. También se venden en tiendas de barcos como resinas de reparación para aplicaciones marinas. Los epoxis normalmente no se utilizan en la capa exterior de un barco porque se deterioran con la exposición a la luz ultravioleta . A menudo se utilizan durante la reparación y el montaje de barcos, y luego se recubren con pintura de poliuretano convencional o de dos componentes o barnices marinos que brindan protección contra los rayos ultravioleta.

Existen dos áreas principales de uso marino. Debido a las mejores propiedades mecánicas en relación con las resinas de poliéster más comunes , las resinas epóxicas se utilizan para la fabricación comercial de componentes donde se requiere una alta relación resistencia/peso. La segunda área es que su resistencia, propiedades de relleno de huecos y excelente adhesión a muchos materiales, incluida la madera, han creado un auge en los proyectos de construcción amateur, incluidos aviones y barcos.

El gelcoat normal formulado para su uso con resinas de poliéster y resinas de viniléster no se adhiere a las superficies de epoxi, aunque el epoxi se adhiere muy bien si se aplica a superficies de resina de poliéster. El "Flocoat" que normalmente se utiliza para recubrir el interior de los yates de fibra de vidrio de poliéster también es compatible con los epoxis.

Los materiales epoxi tienden a endurecerse de forma algo más gradual, mientras que los materiales de poliéster tienden a endurecerse rápidamente, en particular si se utiliza mucho catalizador. [51] Las reacciones químicas en ambos casos son exotérmicas.

Si bien es común asociar las resinas de poliéster y las resinas epóxicas, sus propiedades son lo suficientemente diferentes como para que se las trate adecuadamente como materiales distintos. Las resinas de poliéster suelen tener poca resistencia a menos que se utilicen con un material de refuerzo como la fibra de vidrio, son relativamente frágiles a menos que se refuercen y tienen poca adherencia. Las resinas epóxicas, por el contrario, son inherentemente fuertes, algo flexibles y tienen una excelente adherencia. Sin embargo, las resinas de poliéster son mucho más económicas.

Las resinas epoxi suelen requerir una mezcla precisa de dos componentes que forman un tercer compuesto químico para obtener las propiedades indicadas. Según las propiedades requeridas, la proporción puede ser de 1:1 o más de 10:1, pero por lo general deben mezclarse con exactitud. El producto final es entonces un plástico termoendurecible preciso. Hasta que se mezclan, los dos elementos son relativamente inertes, aunque los "endurecedores" tienden a ser más activos químicamente y deben protegerse de la atmósfera y la humedad. La velocidad de la reacción se puede modificar utilizando diferentes endurecedores, lo que puede cambiar la naturaleza del producto final, o controlando la temperatura.

Por el contrario, las resinas de poliéster suelen estar disponibles en forma "promocionada", de modo que el proceso de transformación de las resinas previamente mezcladas de líquido a sólido ya está en marcha, aunque muy lentamente. La única variable disponible para el usuario es cambiar la velocidad de este proceso utilizando un catalizador, a menudo peróxido de metil-etil-cetona ( MEKP ), que es muy tóxico. La presencia del catalizador en el producto final en realidad resta valor a las propiedades deseables, por lo que son preferibles pequeñas cantidades de catalizador, siempre que el endurecimiento se realice a un ritmo aceptable. Por lo tanto, la velocidad de curado de los poliésteres se puede controlar mediante la cantidad y el tipo de catalizador, así como mediante la temperatura.

Como adhesivos, los epoxis se unen de tres maneras: a) mecánicamente, porque las superficies de unión están rugosas; b) por proximidad, porque las resinas curadas están físicamente tan cerca de las superficies de unión que son difíciles de separar; c) iónicamente, porque las resinas epoxi forman enlaces iónicos a nivel atómico con las superficies de unión. Este último es sustancialmente el más fuerte de los tres. [52] Por el contrario, las resinas de poliéster solo pueden unirse utilizando los dos primeros, lo que reduce en gran medida su utilidad como adhesivos y en reparaciones marinas.

Los epóxicos se han investigado y utilizado en la construcción durante varias décadas. [53] Aunque aumentan el costo de los morteros y el hormigón cuando se utilizan como aditivo, mejoran las propiedades. Se están realizando investigaciones para investigar el uso de epóxicos y otros plásticos reciclados en morteros para mejorar las propiedades y reciclar los desechos. Se están estudiando activamente la densificación de materiales plásticos como el PET y las bolsas de plástico y su posterior uso para reemplazar parcialmente los agregados y la despolimerización del PET para usarlo como aglutinante polimérico además del epóxico para mejorar el hormigón. [54]

En la industria aeroespacial, el epoxi se utiliza como material de matriz estructural que luego se refuerza con fibra. Los refuerzos de fibra típicos incluyen vidrio , carbono , kevlar y boro . Los epoxis también se utilizan como pegamento estructural . Los materiales como la madera y otros que son de "baja tecnología" se pegan con resina epoxi. Los epoxis generalmente superan a la mayoría de los otros tipos de resina en términos de propiedades mecánicas y resistencia a la degradación ambiental. [55]

Los epóxicos solubles en agua como Durcupan [56] [57] se utilizan comúnmente para incrustar muestras de microscopio electrónico en plástico para que puedan seccionarse (cortarse en rodajas finas) con un micrótomo y luego tomarse imágenes. [58]

La resina epoxi, mezclada con pigmento , se puede utilizar como medio de pintura , vertiendo capas una sobre otra para formar una imagen completa. [59] También se utiliza en joyería, como resina de doming para decoraciones y etiquetas, y en aplicaciones tipo decoupage para arte, encimeras y mesas. [60] Su acabado sin costuras y brillante, junto con su capacidad para moldearse en varias formas, hace que la resina epoxi sea una opción favorita para crear piezas minimalistas y llamativas en el diseño de muebles modernos [61] y en varios otros estilos de diseño, incluidos el industrial, el rústico e incluso el ecléctico. Se ha utilizado y estudiado para la preservación del arte y las estructuras históricas. [62] [63] [64]

El mercado mundial de resina epoxi se valoró en aproximadamente 8 mil millones de dólares en 2016. El mercado de resina epoxi está dominado por la región Asia-Pacífico, que aporta el 55,2% de la cuota de mercado total. China es el principal productor y consumidor a nivel mundial, consumiendo casi el 35% de la producción mundial de resina. El mercado mundial está compuesto por aproximadamente 50-100 fabricantes de resinas epoxi básicas o de productos básicos y endurecedores. En Europa, se fabricaron alrededor de 323.000 toneladas de resina epoxi en 2017, generando unos 1.055 millones de euros en ventas. Alemania [50] es el mayor mercado de resinas epoxi en Europa, seguido de Italia, Francia, el Reino Unido, España, los Países Bajos y Austria.

Estos fabricantes de epoxi de productos básicos mencionados anteriormente normalmente no venden resinas epoxi en una forma que puedan utilizar los usuarios finales más pequeños, por lo que existe otro grupo de empresas que compran materias primas de epoxi a los principales productores y luego componen (mezclan, modifican o personalizan de otro modo) sistemas de epoxi a partir de estas materias primas . Estas empresas se conocen como "formuladores". La mayoría de los sistemas de epoxi vendidos son producidos por estos formuladores y comprenden más del 60% del valor en dólares del mercado de epoxi. Hay cientos de formas en que estos formuladores pueden modificar los epoxis: agregando rellenos minerales ( talco , sílice , alúmina , etc.), agregando flexibilizadores, reductores de viscosidad , colorantes , espesantes, aceleradores, promotores de adhesión , etc. Estas modificaciones se realizan para reducir costos, mejorar el rendimiento y mejorar la comodidad del procesamiento. Como resultado, un formulador típico vende docenas o incluso miles de formulaciones, cada una adaptada a los requisitos de una aplicación o mercado en particular.

Hoy en día, las materias primas para la producción de resina epoxi son en gran parte derivadas del petróleo , aunque algunas fuentes derivadas de plantas ya están disponibles comercialmente (por ejemplo, el glicerol derivado de plantas que se usa para fabricar epiclorhidrina ).

Como existe una tendencia general hacia fuentes renovables y "verdes" y un mayor uso de materiales de origen biológico, también se están realizando investigaciones en el campo de los epoxi. [65] [66] [67] [68] Las pinturas epoxi a base de agua existen desde la década de 1970 y se están realizando investigaciones. [69] También existe un movimiento para utilizar desechos, así como materias primas recicladas, siempre que sea posible. Las limaduras de granito de desecho se producen en la industria minera. Se están realizando investigaciones sobre soluciones innovadoras, como el uso de polvos de granito de desecho en resinas epoxi y el diseño de aglutinantes para recubrimientos basados en esto. [70] Se están realizando otros trabajos para producir epoxi y recubrimientos a base de epoxi a partir de materias primas recicladas, incluidas botellas de PET . [71] Los monómeros para resinas epoxi pueden derivarse de varias fuentes de biomasa diferentes. [72]

Las resinas epoxi líquidas en su estado no curado se clasifican principalmente como irritantes para los ojos y la piel, así como tóxicas para los organismos acuáticos. [8] Las resinas epoxi sólidas son generalmente más seguras que las resinas epoxi líquidas, y muchas están clasificadas como materiales no peligrosos. Un riesgo particular asociado con las resinas epoxi es la sensibilización. Se ha demostrado que el riesgo es más pronunciado en resinas epoxi que contienen diluyentes epoxi de bajo peso molecular. [73] La exposición a resinas epoxi puede, con el tiempo, inducir una reacción alérgica . La sensibilización generalmente ocurre debido a la exposición repetida (por ejemplo, debido a una mala higiene laboral o falta de equipo de protección) durante un largo período de tiempo. La reacción alérgica a veces ocurre en un momento que se retrasa varios días desde la exposición. La reacción alérgica a menudo es visible en forma de dermatitis , particularmente en áreas donde la exposición ha sido mayor (comúnmente manos y antebrazos). El uso de epoxi es una fuente principal de asma ocupacional entre los usuarios de plásticos. [74] También es necesario considerar la eliminación segura, pero generalmente implica un curado deliberado para producir desechos sólidos en lugar de líquidos. [75]