La automatización describe una amplia gama de tecnologías que reducen la intervención humana en los procesos, principalmente al predeterminar criterios de decisión, relaciones de subprocesos y acciones relacionadas, así como incorporar esas predeterminaciones en máquinas. [1] [2] La automatización se ha logrado por diversos medios, incluidos dispositivos mecánicos , hidráulicos , neumáticos , eléctricos , electrónicos y computadoras , generalmente en combinación. Los sistemas complicados, como las fábricas modernas , los aviones y los barcos, generalmente utilizan combinaciones de todas estas técnicas. El beneficio de la automatización incluye ahorros en mano de obra, reducción de desperdicios, ahorros en costos de electricidad , ahorros en costos de materiales y mejoras en la calidad, precisión y exactitud.

La automatización incluye el uso de diversos equipos y sistemas de control como maquinaria , procesos en fábricas , calderas , [3] y hornos de tratamiento térmico , conmutación de redes telefónicas , dirección , estabilización de barcos , aeronaves y otras aplicaciones y vehículos con intervención humana reducida. [4] Los ejemplos van desde un termostato doméstico que controla una caldera hasta un gran sistema de control industrial con decenas de miles de mediciones de entrada y señales de control de salida. La automatización también ha encontrado un hogar en la industria bancaria. Puede variar desde un simple control de encendido y apagado hasta algoritmos de alto nivel multivariables en términos de complejidad de control.

En el tipo más simple de un bucle de control automático , un controlador compara un valor medido de un proceso con un valor establecido deseado y procesa la señal de error resultante para cambiar alguna entrada al proceso, de tal manera que el proceso se mantenga en su punto establecido a pesar de las perturbaciones. Este control de bucle cerrado es una aplicación de retroalimentación negativa a un sistema. La base matemática de la teoría de control se inició en el siglo XVIII y avanzó rápidamente en el siglo XX. El término automatización , inspirado en la palabra anterior automático (que proviene de autómata ), no se usó ampliamente antes de 1947, cuando Ford estableció un departamento de automatización. [5] Fue durante este tiempo que la industria adoptó rápidamente los controladores de retroalimentación , que se introdujeron en la década de 1930. [6]

El Informe sobre el desarrollo mundial de 2019 del Banco Mundial muestra evidencia de que las nuevas industrias y empleos en el sector tecnológico superan los efectos económicos de los trabajadores desplazados por la automatización. [7] Las pérdidas de empleo y la movilidad descendente atribuidas a la automatización se han citado como uno de los muchos factores del resurgimiento de la política nacionalista , proteccionista y populista en los EE. UU., el Reino Unido y Francia, entre otros países, desde la década de 2010. [8] [9] [ 10] [11] [12]

La precisión en el tiempo fue una preocupación de los griegos y los árabes (en el período comprendido entre aproximadamente el 300 a. C. y aproximadamente el 1200 d. C.). En el Egipto ptolemaico , alrededor del 270 a. C., Ctesibio describió un regulador de flotador para un reloj de agua , un dispositivo no muy diferente de la bola y el grifo de un inodoro moderno. Este fue el primer mecanismo controlado por retroalimentación. [13] La aparición del reloj mecánico en el siglo XIV hizo que el reloj de agua y su sistema de control por retroalimentación quedaran obsoletos.

Los hermanos persas Banū Mūsā , en su Libro de ingeniosos dispositivos (850 d. C.), describieron una serie de controles automáticos. [14] Los controles de nivel de dos pasos para fluidos, una forma de controles de estructura variable discontinua , fueron desarrollados por los hermanos Banu Musa. [15] También describieron un controlador de retroalimentación . [16] [17] El diseño de sistemas de control de retroalimentación hasta la Revolución Industrial se realizó por ensayo y error, junto con una gran dosis de intuición de ingeniería. No fue hasta mediados del siglo XIX que se analizó la estabilidad de los sistemas de control de retroalimentación utilizando las matemáticas, el lenguaje formal de la teoría del control automático. [ cita requerida ]

El regulador centrífugo fue inventado por Christiaan Huygens en el siglo XVII y se utilizó para ajustar la distancia entre las piedras del molino . [18] [19] [20]

La introducción de motores primarios , o máquinas autopropulsadas, hizo que los molinos de cereales, los hornos, las calderas y la máquina de vapor avanzaran, lo que creó un nuevo requisito para los sistemas de control automático, incluidos los reguladores de temperatura (inventados en 1624; véase Cornelius Drebbel ), los reguladores de presión (1681), los reguladores de flotador (1700) y los dispositivos de control de velocidad . Otro mecanismo de control se utilizó para tender las aspas de los molinos de viento. Fue patentado por Edmund Lee en 1745. [21] También en 1745, Jacques de Vaucanson inventó el primer telar automatizado. Alrededor de 1800, Joseph Marie Jacquard creó un sistema de tarjetas perforadas para programar telares. [22]

En 1771, Richard Arkwright inventó el primer molino de hilado totalmente automatizado impulsado por energía hidráulica, conocido en ese momento como el molino de agua . [23] Un molino de harina automático fue desarrollado por Oliver Evans en 1785, convirtiéndose en el primer proceso industrial completamente automatizado. [24] [25]

En 1784, el Sr. Bunce de Inglaterra utilizó un regulador centrífugo como parte de un modelo de grúa de vapor . [26] [27] El regulador centrífugo fue adoptado por James Watt para su uso en una máquina de vapor en 1788 después de que el socio de Watt, Boulton, viera uno en un molino de harina que Boulton & Watt estaban construyendo. [21] El regulador en realidad no podía mantener una velocidad establecida; el motor asumiría una nueva velocidad constante en respuesta a los cambios de carga. El regulador podía manejar variaciones más pequeñas, como las causadas por la carga de calor fluctuante en la caldera. Además, había una tendencia a la oscilación siempre que había un cambio de velocidad. Como consecuencia, los motores equipados con este regulador no eran adecuados para operaciones que requerían una velocidad constante, como el hilado de algodón. [21]

Varias mejoras en el regulador, además de mejoras en la sincronización de corte de válvulas en la máquina de vapor, hicieron que la máquina fuera adecuada para la mayoría de los usos industriales antes de fines del siglo XIX. Los avances en la máquina de vapor se mantuvieron muy por delante de la ciencia, tanto en termodinámica como en teoría de control. [21] El regulador recibió relativamente poca atención científica hasta que James Clerk Maxwell publicó un artículo que estableció el comienzo de una base teórica para comprender la teoría de control.

La lógica de relés se introdujo con la electrificación de las fábricas , que experimentó una rápida adaptación desde 1900 hasta la década de 1920. Las centrales eléctricas centrales también estaban experimentando un rápido crecimiento y el funcionamiento de nuevas calderas de alta presión, turbinas de vapor y subestaciones eléctricas creó una gran demanda de instrumentos y controles. Las salas de control centrales se volvieron comunes en la década de 1920, pero a principios de la década de 1930, la mayoría de los controles de proceso eran de encendido y apagado. Los operadores generalmente monitoreaban gráficos dibujados por registradores que trazaban datos de los instrumentos. Para hacer correcciones, los operadores abrían o cerraban manualmente las válvulas o encendían o apagaban los interruptores. Las salas de control también usaban luces codificadas por colores para enviar señales a los trabajadores de la planta para que hicieran ciertos cambios manualmente. [28]

El desarrollo del amplificador electrónico durante la década de 1920, que fue importante para la telefonía de larga distancia, requirió una mayor relación señal-ruido, que se resolvió mediante la cancelación de ruido por retroalimentación negativa. Esta y otras aplicaciones de telefonía contribuyeron a la teoría de control. En las décadas de 1940 y 1950, la matemática alemana Irmgard Flügge-Lotz desarrolló la teoría de los controles automáticos discontinuos, que encontró aplicaciones militares durante la Segunda Guerra Mundial para los sistemas de control de tiro y los sistemas de navegación de aeronaves . [6]

Los controladores, que podían realizar cambios calculados en respuesta a desviaciones de un punto establecido en lugar de un control de encendido y apagado, comenzaron a introducirse en la década de 1930. Los controladores permitieron que la fabricación continuara mostrando ganancias de productividad para compensar la influencia decreciente de la electrificación de las fábricas. [29]

La productividad de las fábricas aumentó considerablemente con la electrificación en la década de 1920. El crecimiento de la productividad manufacturera en Estados Unidos cayó del 5,2 % anual entre 1919 y 1929 al 2,76 % anual entre 1929 y 1941. Alexander Field señala que el gasto en instrumentos no médicos aumentó significativamente entre 1929 y 1933 y se mantuvo fuerte a partir de entonces. [29]

La Primera y la Segunda Guerra Mundial fueron testigos de importantes avances en el campo de la comunicación masiva y el procesamiento de señales . Otros avances clave en los controles automáticos incluyen las ecuaciones diferenciales , la teoría de la estabilidad y la teoría de sistemas (1938), el análisis del dominio de frecuencia (1940), el control de barcos (1950) y el análisis estocástico (1941).

A partir de 1958, surgieron varios sistemas basados en módulos lógicos digitales de estado sólido [30] [31] para controladores lógicos programados cableados (los predecesores de los controladores lógicos programables [PLC]) para reemplazar la lógica de relé electromecánica en los sistemas de control industrial para el control y automatización de procesos , incluidos los primeros sistemas Telefunken / AEG Logistat, Siemens Simatic , Philips / Mullard / Valvo Norbit , BBC Sigmatronic, ACEC Logacec , Akkord Estacord, Krone Mibakron, Bistat, Datapac, Norlog, SSR o Procontic. [30] [32] [33] [34] [35] [36]

En 1959, la refinería Port Arthur de Texaco se convirtió en la primera planta química en utilizar control digital . [37] La conversión de fábricas al control digital comenzó a extenderse rápidamente en la década de 1970 a medida que caía el precio del hardware de las computadoras .

La centralita telefónica automática se introdujo en 1892 junto con los teléfonos de disco. En 1929, el 31,9% del sistema Bell era automático. [38] : 158 La conmutación telefónica automática originalmente utilizaba amplificadores de tubo de vacío e interruptores electromecánicos, que consumían una gran cantidad de electricidad. El volumen de llamadas creció tan rápido que se temió que el sistema telefónico consumiera toda la producción de electricidad, lo que impulsó a Bell Labs a comenzar a investigar sobre el transistor . [39]

La lógica que se ejecutaba mediante relés de conmutación telefónica fue la inspiración para la computadora digital. La primera máquina de soplado de botellas de vidrio que tuvo éxito comercial fue un modelo automático presentado en 1905. [40] La máquina, operada por un equipo de dos hombres que trabajaban turnos de 12 horas, podía producir 17.280 botellas en 24 horas, en comparación con las 2.880 botellas que producía un equipo de seis hombres y niños que trabajaban en un taller durante un día. El costo de fabricar botellas a máquina era de 10 a 12 centavos por pieza bruta, en comparación con los 1,80 dólares por pieza bruta que producían los sopladores de vidrio manuales y sus ayudantes.

Los accionamientos eléctricos seccionales se desarrollaron utilizando la teoría de control. Los accionamientos eléctricos seccionales se utilizan en diferentes secciones de una máquina donde se debe mantener un diferencial preciso entre las secciones. En el laminado de acero, el metal se alarga a medida que pasa a través de pares de rodillos, que deben funcionar a velocidades sucesivamente más rápidas. En la fabricación de papel, la hoja se encoge a medida que pasa alrededor de un secador calentado por vapor dispuesto en grupos, que deben funcionar a velocidades sucesivamente más lentas. La primera aplicación de un accionamiento eléctrico seccional fue en una máquina de papel en 1919. [41] Uno de los desarrollos más importantes en la industria del acero durante el siglo XX fue el laminado continuo de bandas anchas, desarrollado por Armco en 1928. [42]

Antes de la automatización, muchos productos químicos se fabricaban en lotes. En 1930, con el uso generalizado de instrumentos y el uso emergente de controladores, el fundador de Dow Chemical Co. abogaba por la producción continua . [43]

En la década de 1840, James Nasmyth desarrolló máquinas herramienta automáticas que reemplazaban la destreza manual para que pudieran ser operadas por niños y trabajadores no calificados . [44] Las máquinas herramienta se automatizaron con control numérico (NC) utilizando cinta de papel perforada en la década de 1950. Esto pronto evolucionó hacia el control numérico computarizado (CNC).

En la actualidad, prácticamente todos los procesos de fabricación y montaje están ampliamente automatizados. Algunos de los procesos más importantes son la generación de energía eléctrica, el refinado de petróleo, los productos químicos, las acerías, los plásticos, las plantas de cemento, las plantas de fertilizantes, las fábricas de pulpa y papel, el montaje de automóviles y camiones, la producción aeronáutica, la fabricación de vidrio, las plantas de separación de gas natural, el procesamiento de alimentos y bebidas, el enlatado y embotellado y la fabricación de diversos tipos de piezas. Los robots son especialmente útiles en aplicaciones peligrosas, como la pintura en aerosol de automóviles. También se utilizan robots para ensamblar placas de circuitos electrónicos. La soldadura de automóviles se realiza con robots y los soldadores automáticos se utilizan en aplicaciones como las tuberías.

Con la llegada de la era espacial en 1957, el diseño de controles, particularmente en los Estados Unidos, se alejó de las técnicas de dominio de frecuencia de la teoría de control clásica y retrocedió hacia las técnicas de ecuación diferencial de finales del siglo XIX, que se expresaban en el dominio del tiempo. Durante las décadas de 1940 y 1950, la matemática alemana Irmgard Flugge-Lotz desarrolló la teoría del control automático discontinuo, que se utilizó ampliamente en sistemas de control de histéresis como sistemas de navegación , sistemas de control de tiro y electrónica . A través de Flugge-Lotz y otros, la era moderna vio el diseño de dominio de tiempo para sistemas no lineales (1961), navegación (1960), teoría de estimación y control óptimo (1962), teoría de control no lineal (1969), teoría de filtrado y control digital (1974) y la computadora personal (1983).

Tal vez la ventaja más citada de la automatización en la industria es que se asocia con una producción más rápida y costos laborales más baratos. Otro beneficio podría ser que reemplaza el trabajo duro, físico o monótono. [45] Además, las tareas que se realizan en entornos peligrosos o que están más allá de las capacidades humanas pueden ser realizadas por máquinas, ya que las máquinas pueden operar incluso bajo temperaturas extremas o en atmósferas que son radiactivas o tóxicas. También se pueden mantener con simples controles de calidad. Sin embargo, en la actualidad, no todas las tareas se pueden automatizar, y algunas tareas son más caras de automatizar que otras. Los costos iniciales de instalación de la maquinaria en entornos de fábrica son altos, y la falta de mantenimiento de un sistema podría resultar en la pérdida del producto en sí.

Además, algunos estudios parecen indicar que la automatización industrial podría tener efectos nocivos más allá de las preocupaciones operativas, incluido el desplazamiento de trabajadores debido a la pérdida sistémica de empleo y el daño ambiental agravado; sin embargo, estos hallazgos son de naturaleza enrevesada y controvertida, y podrían potencialmente eludirse. [46]

Las principales ventajas de la automatización son:

La automatización describe principalmente máquinas que reemplazan la acción humana, pero también se asocia vagamente con la mecanización, en la que las máquinas reemplazan el trabajo humano. Junto con la mecanización, la ampliación de las capacidades humanas en términos de tamaño, fuerza, velocidad, resistencia, alcance y agudeza visual, frecuencia y precisión auditivas, detección y efectos electromagnéticos, etc., incluye las siguientes ventajas: [48]

Las principales desventajas de la automatización son:

La paradoja de la automatización dice que cuanto más eficiente sea el sistema automatizado, más crucial será la contribución humana de los operadores. Los humanos están menos involucrados, pero su participación se vuelve más crítica. Lisanne Bainbridge , psicóloga cognitiva, identificó estos problemas en particular en su artículo ampliamente citado "Ironies of Automation" [49] . Si un sistema automatizado tiene un error, multiplicará ese error hasta que se solucione o se apague. Aquí es donde entran en juego los operadores humanos. [50] Un ejemplo fatal de esto fue el vuelo 447 de Air France , donde un fallo de la automatización puso a los pilotos en una situación manual para la que no estaban preparados. [51]

En la actualidad, muchas funciones de los seres humanos en los procesos industriales se encuentran fuera del alcance de la automatización. El reconocimiento de patrones a nivel humano , la comprensión del lenguaje y la capacidad de producción del lenguaje están muy por encima de las capacidades de los sistemas mecánicos y computacionales modernos (pero véase la computadora Watson ). Las tareas que requieren una evaluación subjetiva o la síntesis de datos sensoriales complejos, como olores y sonidos, así como las tareas de alto nivel como la planificación estratégica, actualmente requieren experiencia humana. En muchos casos, el uso de seres humanos es más rentable que los enfoques mecánicos incluso cuando es posible la automatización de tareas industriales. Por lo tanto, la gestión algorítmica como la racionalización digital del trabajo humano en lugar de su sustitución ha surgido como una estrategia tecnológica alternativa. [53] Superar estos obstáculos es un camino teórico hacia la economía de la posescasez . [54]

La creciente automatización a menudo hace que los trabajadores sientan ansiedad por perder sus empleos a medida que la tecnología hace que sus habilidades o experiencia sean innecesarias. [55] Al principio de la Revolución Industrial , cuando inventos como la máquina de vapor estaban haciendo que algunas categorías laborales fueran prescindibles, los trabajadores resistieron enérgicamente estos cambios. Los luditas , por ejemplo, eran trabajadores textiles ingleses que protestaron por la introducción de máquinas de tejer destruyéndolas. [56] Más recientemente, algunos residentes de Chandler, Arizona , han cortado neumáticos y arrojado piedras a automóviles autónomos , en protesta por la amenaza percibida de los automóviles a la seguridad humana y las perspectivas laborales. [57]

La relativa ansiedad que generan las encuestas de opinión parece estar estrechamente relacionada con la fuerza de los sindicatos en esa región o nación. Por ejemplo, mientras que un estudio del Pew Research Center indicó que el 72% de los estadounidenses están preocupados por la creciente automatización en el lugar de trabajo, el 80% de los suecos considera que la automatización y la inteligencia artificial (IA) son algo positivo, debido a los sindicatos todavía poderosos del país y a una red de seguridad nacional más sólida . [58]

En Estados Unidos, el 47% de todos los empleos actuales tienen el potencial de ser totalmente automatizados para el año 2033, según la investigación de los expertos Carl Benedikt Frey y Michael Osborne. Además, los salarios y el nivel educativo parecen estar fuertemente correlacionados negativamente con el riesgo de que una ocupación sea automatizada. [59] Incluso los empleos profesionales altamente cualificados, como los de abogado , médico , ingeniero o periodista , corren el riesgo de ser automatizados. [60]

Las perspectivas son particularmente sombrías para las ocupaciones que actualmente no requieren un título universitario, como la conducción de camiones. [61] Incluso en corredores de alta tecnología como Silicon Valley , se está extendiendo la preocupación sobre un futuro en el que un porcentaje considerable de adultos tienen pocas posibilidades de mantener un empleo remunerado. [62] "En La segunda era de las máquinas, Erik Brynjolfsson y Andrew McAfee sostienen que "... nunca ha habido un mejor momento para ser un trabajador con habilidades especiales o la educación adecuada, porque estas personas pueden usar la tecnología para crear y capturar valor. Sin embargo, nunca ha habido un peor momento para ser un trabajador con solo habilidades y capacidades 'ordinarias' para ofrecer, porque las computadoras, los robots y otras tecnologías digitales están adquiriendo estas habilidades y capacidades a un ritmo extraordinario". [63] Sin embargo, como sugiere el ejemplo de Suecia, la transición a un futuro más automatizado no tiene por qué inspirar pánico, si hay suficiente voluntad política para promover la capacitación de los trabajadores cuyos puestos se están volviendo obsoletos.

Según un estudio de 2020 publicado en el Journal of Political Economy , la automatización tiene fuertes efectos negativos sobre el empleo y los salarios: “Un robot más por cada mil trabajadores reduce la relación empleo-población en 0,2 puntos porcentuales y los salarios en un 0,42%”. [64]

Una investigación de Carl Benedikt Frey y Michael Osborne de la Oxford Martin School sostuvo que los empleados que realizan "tareas que siguen procedimientos bien definidos que pueden ser realizados fácilmente por algoritmos sofisticados" corren el riesgo de ser desplazados, y el 47% de los empleos en los EE. UU. estaban en riesgo. El estudio, publicado como documento de trabajo en 2013 y publicado en 2017, predijo que la automatización pondría en mayor riesgo las ocupaciones físicas mal pagadas, al encuestar a un grupo de colegas sobre sus opiniones. [65] Sin embargo, según un estudio publicado en McKinsey Quarterly [66] en 2015, el impacto de la informatización en la mayoría de los casos no es el reemplazo de empleados sino la automatización de partes de las tareas que realizan. [67] La metodología del estudio de McKinsey ha sido duramente criticada por ser poco transparente y depender de evaluaciones subjetivas. [68] La metodología de Frey y Osborne ha sido objeto de críticas, por carecer de evidencia, conocimiento histórico o metodología creíble. [69] [70] Además, la Organización para la Cooperación y el Desarrollo Económicos ( OCDE ) descubrió que en los 21 países de la OCDE, el 9% de los empleos son automatizables. [71]

La administración Obama señaló que cada 3 meses "alrededor del 6 por ciento de los empleos en la economía son destruidos por la contracción o el cierre de empresas, mientras que un porcentaje ligeramente mayor de empleos se agregan". [72] Un estudio económico reciente del MIT sobre la automatización en los EE. UU. de 1990 a 2007 encontró que puede haber un impacto negativo en el empleo y los salarios cuando se introducen robots en una industria. Cuando se agrega un robot por cada mil trabajadores, la relación empleo-población disminuye entre 0,18 y 0,34 puntos porcentuales y los salarios se reducen entre 0,25 y 0,5 puntos porcentuales. Durante el período de tiempo estudiado, los EE. UU. no tenían muchos robots en la economía, lo que restringe el impacto de la automatización. Sin embargo, se espera que la automatización se triplique (estimación conservadora) o cuadriplica (estimación generosa), lo que hace que estas cifras sean sustancialmente más altas. [73]

Según una fórmula de Gilles Saint-Paul , economista de la Universidad de Toulouse 1 , la demanda de capital humano no calificado disminuye a un ritmo más lento que el aumento de la demanda de capital humano calificado. [74] A largo plazo y para la sociedad en su conjunto, ha llevado a productos más baratos, menores horas promedio de trabajo y la formación de nuevas industrias (es decir, industrias robóticas, industrias informáticas, industrias de diseño). Estas nuevas industrias proporcionan muchos trabajos de alta calificación basados en habilidades a la economía. Para 2030, entre el 3 y el 14 por ciento de la fuerza laboral mundial se verá obligada a cambiar de categoría laboral debido a que la automatización eliminará empleos en todo un sector. Si bien la cantidad de empleos perdidos por la automatización a menudo se compensa con los empleos ganados gracias a los avances tecnológicos, el mismo tipo de pérdida de empleo no es el mismo que se reemplaza y eso conduce a un aumento del desempleo en la clase media baja. Esto ocurre principalmente en los EE. UU. y los países desarrollados, donde los avances tecnológicos contribuyen a una mayor demanda de mano de obra altamente calificada, pero la demanda de mano de obra con salarios medios continúa cayendo. Los economistas llaman a esta tendencia "polarización del ingreso", donde los salarios de los trabajadores no calificados se reducen y los de los calificados aumentan, y se prevé que esta tendencia continúe en las economías desarrolladas. [75]

El desempleo se está convirtiendo en un problema en los EE. UU. debido a la tasa de crecimiento exponencial de la automatización y la tecnología. Según Kim, Kim y Lee (2017:1), "[un] estudio seminal realizado por Frey y Osborne en 2013 predijo que el 47% de las 702 ocupaciones examinadas en los EE. UU. enfrentaban un alto riesgo de disminución de la tasa de empleo en los próximos 10 a 25 años como resultado de la informatización". Como muchos trabajos se están volviendo obsoletos, lo que está causando desplazamientos laborales, una posible solución sería que el gobierno ayudara con un programa de ingreso básico universal (UBI). El UBI sería un ingreso garantizado, no gravado con impuestos, de alrededor de 1000 dólares por mes, pagado a todos los ciudadanos estadounidenses mayores de 21 años. El UBI ayudaría a los desplazados a aceptar trabajos que pagan menos dinero y aún así les permitiría sobrevivir. También daría a los que están empleados en trabajos que probablemente serán reemplazados por la automatización y la tecnología dinero adicional para gastar en educación y capacitación en nuevas habilidades laborales exigentes. Sin embargo, la RBU debería verse como una solución a corto plazo, ya que no aborda totalmente el problema de la desigualdad de ingresos, que se verá exacerbada por el desplazamiento de puestos de trabajo.

La fabricación sin luces es un sistema de producción sin trabajadores humanos, para eliminar los costos laborales.

La fabricación a ciegas se hizo popular en Estados Unidos cuando, en 1982, General Motors implementó la fabricación sin intervención humana para "reemplazar la burocracia, que rehuía los riesgos, por la automatización y los robots". Sin embargo, la fábrica nunca alcanzó el estatus de "fabricación a ciegas" total. [76]

La expansión de la fabricación de luces apagadas requiere: [77]

Los costos de la automatización para el medio ambiente son diferentes según la tecnología, el producto o el motor automatizado. Hay motores automatizados que consumen más recursos energéticos de la Tierra en comparación con los motores anteriores y viceversa. [ cita requerida ] Las operaciones peligrosas, como la refinación de petróleo , la fabricación de productos químicos industriales y todas las formas de trabajo de metales , siempre fueron candidatas tempranas a la automatización. [ dudoso – discutir ] [ cita requerida ]

La automatización de los vehículos podría tener un impacto sustancial en el medio ambiente, aunque la naturaleza de este impacto podría ser beneficiosa o perjudicial dependiendo de varios factores. Debido a que los vehículos automatizados tienen muchas menos probabilidades de sufrir accidentes en comparación con los vehículos conducidos por humanos, algunas precauciones incorporadas en los modelos actuales (como los frenos antibloqueo o el vidrio laminado ) no serían necesarias para las versiones de conducción autónoma. La eliminación de estas características de seguridad reduce el peso del vehículo y, junto con una aceleración y frenado más precisos, así como un mapeo de rutas que ahorra combustible, puede aumentar el ahorro de combustible y reducir las emisiones. A pesar de esto, algunos investigadores teorizan que un aumento en la producción de automóviles autónomos podría conducir a un auge en la propiedad y el uso de vehículos, lo que potencialmente podría anular cualquier beneficio ambiental de los automóviles autónomos si se usan con más frecuencia. [78]

También se cree que la automatización de los hogares y los electrodomésticos tiene un impacto en el medio ambiente. Un estudio sobre el consumo energético de los hogares automatizados en Finlandia demostró que los hogares inteligentes podrían reducir el consumo de energía controlando los niveles de consumo en diferentes áreas del hogar y ajustando el consumo para reducir las fugas de energía (por ejemplo, reduciendo automáticamente el consumo durante la noche cuando la actividad es baja). Este estudio, junto con otros, indicó que la capacidad de los hogares inteligentes para controlar y ajustar los niveles de consumo reduciría el uso innecesario de energía. Sin embargo, algunas investigaciones sugieren que los hogares inteligentes podrían no ser tan eficientes como los hogares no automatizados. Un estudio más reciente ha indicado que, si bien controlar y ajustar los niveles de consumo disminuye el uso innecesario de energía, este proceso requiere sistemas de control que también consumen una cantidad de energía. La energía necesaria para hacer funcionar estos sistemas a veces anula sus beneficios, lo que resulta en poco o ningún beneficio ecológico. [79]

Otro cambio importante en la automatización es la mayor demanda de flexibilidad y convertibilidad en los procesos de fabricación . Los fabricantes exigen cada vez más la capacidad de cambiar fácilmente de la fabricación del producto A a la fabricación del producto B sin tener que reconstruir por completo las líneas de producción . La flexibilidad y los procesos distribuidos han llevado a la introducción de vehículos guiados automáticamente con navegación por características naturales.

La electrónica digital también ayudó. La instrumentación analógica anterior fue reemplazada por equivalentes digitales que pueden ser más precisos y flexibles, y ofrecen un mayor alcance para una configuración , parametrización y operación más sofisticadas. Esto fue acompañado por la revolución del bus de campo que proporcionó un medio en red (es decir, un solo cable) de comunicación entre los sistemas de control y la instrumentación a nivel de campo, eliminando el cableado.

Las plantas de fabricación discreta adoptaron estas tecnologías rápidamente. Las industrias de procesos más conservadoras, con sus ciclos de vida de planta más largos, han sido más lentas en adoptarlas y la medición y el control basados en sistemas analógicos aún dominan. El creciente uso de Ethernet industrial en las plantas de fabricación está impulsando aún más estas tendencias, lo que permite que las plantas de fabricación se integren más estrechamente dentro de la empresa, a través de Internet si es necesario. La competencia global también ha aumentado la demanda de sistemas de fabricación reconfigurables . [80]

Los ingenieros pueden ahora tener control numérico sobre dispositivos automatizados. El resultado ha sido una gama de aplicaciones y actividades humanas en rápida expansión. Las tecnologías asistidas por computadora (o CAx) ahora sirven como base para herramientas matemáticas y organizativas utilizadas para crear sistemas complejos. Ejemplos notables de CAx incluyen el diseño asistido por computadora (software CAD) y la fabricación asistida por computadora (software CAM). El diseño, análisis y fabricación mejorados de productos que permiten las CAx han sido beneficiosos para la industria. [81]

La tecnología de la información , junto con la maquinaria y los procesos industriales , puede ayudar en el diseño, la implementación y el monitoreo de los sistemas de control. Un ejemplo de un sistema de control industrial es un controlador lógico programable (PLC). Los PLC son computadoras especializadas y reforzadas que se utilizan con frecuencia para sincronizar el flujo de entradas de sensores (físicos) y eventos con el flujo de salidas a actuadores y eventos. [82]

Las interfaces hombre-máquina (HMI) o interfaces hombre-máquina (CHI), anteriormente conocidas como interfaces hombre-máquina , se emplean habitualmente para comunicarse con los PLC y otras computadoras. El personal de servicio que supervisa y controla a través de las HMI puede recibir distintos nombres. En los entornos de procesos industriales y de fabricación, se les llama operadores o algo similar. En las salas de calderas y los departamentos de servicios públicos centrales, se les llama ingenieros estacionarios . [83]

Existen diferentes tipos de herramientas de automatización:

El software de simulación de host (HSS) es una herramienta de prueba de uso común que se utiliza para probar el software del equipo. El HSS se utiliza para probar el rendimiento del equipo en relación con los estándares de automatización de fábrica (tiempos de espera, tiempo de respuesta, tiempo de procesamiento). [84]

La automatización cognitiva, como un subconjunto de la IA, es un género emergente de automatización posibilitado por la computación cognitiva . Su principal preocupación es la automatización de tareas administrativas y flujos de trabajo que consisten en estructurar datos no estructurados . [ cita requerida ] La automatización cognitiva se basa en múltiples disciplinas: procesamiento del lenguaje natural , computación en tiempo real , algoritmos de aprendizaje automático , análisis de big data y aprendizaje basado en evidencia . [85]

Según Deloitte , la automatización cognitiva permite replicar tareas y juicios humanos "a gran velocidad y en una escala considerable". [86] Dichas tareas incluyen:

El diseño asistido por computadora (CAD) con inteligencia artificial puede utilizar texto a 3D, imagen a 3D y video a 3D para automatizar el modelado 3D . [87] Las bibliotecas CAD de IA también se pueden desarrollar utilizando datos abiertos vinculados de esquemas y diagramas . [88] Los asistentes CAD de IA se utilizan como herramientas para ayudar a optimizar el flujo de trabajo. [89]

Tecnologías como paneles solares , turbinas eólicas y otras fuentes de energía renovable , junto con redes inteligentes , microrredes y almacenamiento de baterías , pueden automatizar la producción de energía.

Muchas operaciones agrícolas están automatizadas con maquinaria y equipo para mejorar el diagnóstico, la toma de decisiones y/o el rendimiento. La automatización agrícola puede aliviar la monotonía del trabajo agrícola, mejorar la puntualidad y precisión de las operaciones agrícolas, aumentar la productividad y la eficiencia en el uso de los recursos, generar resiliencia y mejorar la calidad y la seguridad de los alimentos. [90] El aumento de la productividad puede liberar mano de obra, lo que permite a las familias agrícolas dedicar más tiempo a otras tareas. [91]

La evolución tecnológica en la agricultura ha dado lugar a cambios progresivos hacia equipos digitales y robóticos. [90] La mecanización motorizada que utiliza la potencia del motor automatiza el desempeño de las operaciones agrícolas, como el arado y el ordeño. [92] Con las tecnologías de automatización digital, también es posible automatizar el diagnóstico y la toma de decisiones de las operaciones agrícolas. [90] Por ejemplo, los robots agrícolas autónomos pueden cosechar y sembrar cultivos, mientras que los drones pueden recopilar información para ayudar a automatizar la aplicación de insumos. [91] La agricultura de precisión a menudo emplea este tipo de tecnologías de automatización . [91]

La mecanización motorizada ha aumentado en general en los últimos años. [93] El África subsahariana es la única región donde la adopción de la mecanización motorizada se ha estancado en las últimas décadas. [94] [91]

Las tecnologías de automatización se utilizan cada vez más para la gestión del ganado, aunque faltan pruebas de su adopción. Las ventas mundiales de sistemas de ordeño automático han aumentado en los últimos años, [95] pero es probable que su adopción se dé principalmente en el norte de Europa, [96] y es probable que sea casi inexistente en los países de ingresos bajos y medios. [97] [91] También existen máquinas de alimentación automatizadas para vacas y aves de corral, pero los datos y las pruebas sobre las tendencias de su adopción y los factores que las impulsan son igualmente escasos. [91] [93]

Muchos supermercados e incluso tiendas más pequeñas están introduciendo rápidamente sistemas de autopago, lo que reduce la necesidad de contratar trabajadores en las cajas. En los EE. UU., la industria minorista emplea a 15,9 millones de personas en 2017 (alrededor de 1 de cada 9 estadounidenses en la fuerza laboral). A nivel mundial, se estima que 192 millones de trabajadores podrían verse afectados por la automatización según una investigación de Eurasia Group . [98]

Las compras en línea podrían considerarse una forma de venta minorista automatizada, ya que el pago y el pago se realizan a través de un sistema automatizado de procesamiento de transacciones en línea , y la participación de la contabilidad minorista en línea aumentó del 5,1% en 2011 al 8,3% en 2016. [ cita requerida ] Sin embargo, dos tercios de los libros, la música y las películas ahora se compran en línea. Además, la automatización y las compras en línea podrían reducir las demandas de centros comerciales y propiedades minoristas, que en los Estados Unidos actualmente se estima que representan el 31% de todas las propiedades comerciales o alrededor de 7 mil millones de pies cuadrados (650 millones de metros cuadrados). Amazon ha ganado gran parte del crecimiento en los últimos años para las compras en línea, lo que representa la mitad del crecimiento en la venta minorista en línea en 2016. [98] Otras formas de automatización también pueden ser una parte integral de las compras en línea, por ejemplo, la implementación de robótica de almacén automatizada como la aplicada por Amazon utilizando Kiva Systems .

La industria minorista de alimentos ha comenzado a aplicar la automatización al proceso de pedido; McDonald's ha introducido sistemas de pedido y pago con pantalla táctil en muchos de sus restaurantes, reduciendo la necesidad de tantos empleados de caja. [99] La Universidad de Texas en Austin ha introducido ubicaciones de venta minorista de cafés completamente automatizadas. [100] Algunos cafés y restaurantes han utilizado " aplicaciones " móviles y tabletas para hacer que el proceso de pedido sea más eficiente, ya que los clientes ordenan y pagan en sus dispositivos. [101] Algunos restaurantes han automatizado la entrega de alimentos a las mesas de los clientes utilizando un sistema de cinta transportadora . A veces se emplea el uso de robots para reemplazar al personal de servicio . [102]

La automatización en la construcción es la combinación de métodos, procesos y sistemas que permiten una mayor autonomía de las máquinas en las actividades de construcción. La automatización de la construcción puede tener múltiples objetivos, entre los que se incluyen, entre otros, la reducción de las lesiones en el lugar de trabajo , la disminución de los tiempos de finalización de las actividades y la asistencia en el control y la garantía de calidad . [103]

La minería automatizada implica la eliminación de la mano de obra humana del proceso minero . [104] La industria minera se encuentra actualmente en transición hacia la automatización. Actualmente, todavía puede requerir una gran cantidad de capital humano , particularmente en el tercer mundo donde los costos laborales son bajos, por lo que hay menos incentivos para aumentar la eficiencia a través de la automatización.

La Agencia de Proyectos de Investigación Avanzada de Defensa ( DARPA ) inició la investigación y el desarrollo del programa de vigilancia y monitoreo visual automatizado (VSAM), entre 1997 y 1999, y los programas de videovigilancia aérea (AVS), de 1998 a 2002. Actualmente, hay un gran esfuerzo en marcha en la comunidad de la visión para desarrollar un sistema de vigilancia de seguimiento completamente automatizado . La videovigilancia automatizada monitorea a personas y vehículos en tiempo real dentro de un entorno concurrido. Los sistemas de vigilancia automatizados existentes se basan en el entorno que están diseñados principalmente para observar, es decir, interior, exterior o aéreo, la cantidad de sensores que el sistema automatizado puede manejar y la movilidad de los sensores, es decir, cámara estacionaria vs. cámara móvil. El propósito de un sistema de vigilancia es registrar propiedades y trayectorias de objetos en un área determinada, generar advertencias o notificar a las autoridades designadas en caso de ocurrencia de eventos particulares. [105]

A medida que han aumentado las demandas de seguridad y movilidad y se han multiplicado las posibilidades tecnológicas, ha crecido el interés por la automatización. En un intento por acelerar el desarrollo y la introducción de vehículos y autopistas totalmente automatizados, el Congreso de los Estados Unidos autorizó más de 650 millones de dólares a lo largo de seis años para sistemas de transporte inteligentes (ITS) y proyectos de demostración en la Ley de Eficiencia del Transporte de Superficie Intermodal (ISTEA) de 1991. El Congreso legisló en la ISTEA que: [106]

[E]l Secretario de Transporte desarrollará un prototipo de autopista y vehículo automatizado a partir del cual se podrán desarrollar futuros sistemas de autopistas y vehículos inteligentes totalmente automatizados. Dicho desarrollo incluirá la investigación de los factores humanos para asegurar el éxito de la relación hombre-máquina. El objetivo de este programa es tener la primera autopista totalmente automatizada o una pista de pruebas automatizada en funcionamiento para 1997. Este sistema permitirá la instalación de equipos en vehículos de motor nuevos y existentes.

La automatización total, que se define comúnmente como la que no requiere control alguno o un control muy limitado por parte del conductor, se lograría mediante una combinación de sensores, computadoras y sistemas de comunicación en los vehículos y a lo largo de la carretera. La conducción totalmente automatizada, en teoría, permitiría una menor distancia entre los vehículos y velocidades más altas, lo que podría mejorar la capacidad de tráfico en lugares donde la construcción de carreteras adicionales es físicamente imposible, políticamente inaceptable o prohibitivamente costosa. Los controles automatizados también podrían mejorar la seguridad vial al reducir la posibilidad de error del conductor, que causa una gran parte de los accidentes automovilísticos. Otros beneficios potenciales incluyen una mejor calidad del aire (como resultado de flujos de tráfico más eficientes), mayor economía de combustible y tecnologías derivadas generadas durante la investigación y el desarrollo relacionados con los sistemas de carreteras automatizadas. [107]

Los camiones de recolección de residuos automatizados evitan la necesidad de tantos trabajadores y alivian el nivel de mano de obra necesario para prestar el servicio. [108]

La automatización de procesos de negocio (BPA) es la automatización habilitada por tecnología de procesos de negocio complejos . [109] Puede ayudar a agilizar un negocio para simplificarlo, lograr la transformación digital , aumentar la calidad del servicio , mejorar la prestación del servicio o contener los costos. BPA consiste en integrar aplicaciones, reestructurar los recursos laborales y utilizar aplicaciones de software en toda la organización. La automatización robótica de procesos (RPA; o RPAAI para RPA autoguiada 2.0) es un campo emergente dentro de BPA y utiliza IA. Las BPA se pueden implementar en varias áreas comerciales, incluidas el marketing, las ventas y el flujo de trabajo.

La automatización del hogar (también llamada domótica ) designa una práctica emergente de automatización creciente de electrodomésticos y funciones en viviendas residenciales, en particular a través de medios electrónicos que permiten hacer cosas impracticables, excesivamente costosas o simplemente imposibles en las últimas décadas. El aumento en el uso de soluciones de automatización del hogar ha dado un giro que refleja la mayor dependencia de las personas en tales soluciones de automatización. Sin embargo, el aumento de la comodidad que se agrega a través de estas soluciones de automatización es notable. [110]

La automatización es esencial para muchas aplicaciones científicas y clínicas. [111] Por lo tanto, la automatización se ha empleado ampliamente en los laboratorios. Ya desde 1980, los laboratorios totalmente automatizados han estado funcionando. [112] Sin embargo, la automatización no se ha generalizado en los laboratorios debido a su alto costo. Esto puede cambiar con la capacidad de integrar dispositivos de bajo costo con el equipo de laboratorio estándar. [113] [114] Los muestreadores automáticos son dispositivos comunes utilizados en la automatización de laboratorio.

La automatización logística es la aplicación de software informático o maquinaria automatizada para mejorar la eficiencia de las operaciones logísticas . Por lo general, esto se refiere a las operaciones dentro de un almacén o centro de distribución , y las tareas más amplias se llevan a cabo mediante sistemas de ingeniería de la cadena de suministro y sistemas de planificación de recursos empresariales .

La automatización industrial se ocupa principalmente de la automatización de los procesos de fabricación , control de calidad y manipulación de materiales . Los controladores de propósito general para procesos industriales incluyen controladores lógicos programables , módulos de E/S independientes y computadoras. La automatización industrial consiste en reemplazar la acción humana y las actividades manuales de comando-respuesta con el uso de equipos mecanizados y comandos de programación lógica. Una tendencia es el uso creciente de la visión artificial [115] para proporcionar funciones automáticas de inspección y guía de robots, otra es un aumento continuo en el uso de robots. La automatización industrial simplemente es necesaria en las industrias.

El auge de la automatización industrial está directamente relacionado con la " Cuarta Revolución Industrial ", mejor conocida ahora como Industria 4.0. Originaria de Alemania, la Industria 4.0 abarca numerosos dispositivos, conceptos y máquinas, [116] así como el avance de la Internet industrial de las cosas (IIoT). Una " Internet de las cosas es una integración perfecta de diversos objetos físicos en Internet a través de una representación virtual". [117] Estos nuevos avances revolucionarios han llamado la atención sobre el mundo de la automatización bajo una luz completamente nueva y han mostrado formas de crecer para aumentar la productividad y la eficiencia en maquinaria e instalaciones de fabricación. La Industria 4.0 trabaja con la IIoT y el software/hardware para conectarse de una manera que (a través de tecnologías de comunicación ) agregue mejoras y mejore los procesos de fabricación. Poder crear una fabricación más inteligente, segura y avanzada ahora es posible con estas nuevas tecnologías. Abre una plataforma de fabricación que es más confiable, consistente y eficiente que antes. La implementación de sistemas como SCADA es un ejemplo de software que tiene lugar en la automatización industrial actual. SCADA es un software de recopilación de datos de supervisión, solo uno de los muchos que se utilizan en la automatización industrial. [118] La Industria 4.0 cubre ampliamente muchas áreas de la fabricación y continuará haciéndolo a medida que pase el tiempo. [116]

La robótica industrial es una rama de la automatización industrial que ayuda en varios procesos de fabricación. Dichos procesos de fabricación incluyen el mecanizado, la soldadura, la pintura, el ensamblaje y la manipulación de materiales, por nombrar algunos. [119] Los robots industriales utilizan varios sistemas mecánicos, eléctricos y de software para permitir una alta precisión, exactitud y velocidad que superan con creces cualquier desempeño humano. El nacimiento de los robots industriales se produjo poco después de la Segunda Guerra Mundial, cuando Estados Unidos vio la necesidad de una forma más rápida de producir bienes industriales y de consumo. [120] Los servos, la lógica digital y la electrónica de estado sólido permitieron a los ingenieros construir sistemas mejores y más rápidos y, con el tiempo, estos sistemas se mejoraron y revisaron hasta el punto en que un solo robot es capaz de funcionar las 24 horas del día con poco o ningún mantenimiento. En 1997, había 700.000 robots industriales en uso, el número ha aumentado a 1,8 millones en 2017 [121] En los últimos años, la IA con robótica también se utiliza para crear una solución de etiquetado automático, utilizando brazos robóticos como aplicadores automáticos de etiquetas e IA para aprender y detectar los productos que se van a etiquetar. [122]

La automatización industrial incorpora controladores lógicos programables en el proceso de fabricación. Los controladores lógicos programables (PLC) utilizan un sistema de procesamiento que permite la variación de los controles de entradas y salidas mediante una programación sencilla. Los PLC utilizan memoria programable, almacenando instrucciones y funciones como lógica, secuenciación, temporización, conteo, etc. Utilizando un lenguaje basado en la lógica, un PLC puede recibir una variedad de entradas y devolver una variedad de salidas lógicas, siendo los dispositivos de entrada sensores y los dispositivos de salida motores, válvulas, etc. Los PLC son similares a las computadoras, sin embargo, mientras que las computadoras están optimizadas para cálculos, los PLC están optimizados para tareas de control y uso en entornos industriales. Están construidos de modo que solo se necesitan conocimientos básicos de programación basada en lógica y para manejar vibraciones, altas temperaturas, humedad y ruido. La mayor ventaja que ofrecen los PLC es su flexibilidad. Con los mismos controladores básicos, un PLC puede operar una variedad de sistemas de control diferentes. Los PLC hacen innecesario recablear un sistema para cambiar el sistema de control. Esta flexibilidad conduce a un sistema rentable para sistemas de control complejos y variados. [123]

Los PLC pueden variar desde pequeños dispositivos "de construcción" con decenas de E/S en una carcasa integrada con el procesador, hasta grandes dispositivos modulares montados en bastidor con un recuento de miles de E/S, y que a menudo están conectados en red a otros sistemas PLC y SCADA .

Pueden diseñarse para múltiples disposiciones de entradas y salidas (E/S) digitales y analógicas, rangos de temperatura extendidos, inmunidad al ruido eléctrico y resistencia a la vibración y al impacto. Los programas para controlar el funcionamiento de la máquina suelen almacenarse en una memoria no volátil o respaldada por batería .

El PLC nació en la industria automotriz de los Estados Unidos. Antes del PLC, la lógica de control, secuenciación y enclavamiento de seguridad para la fabricación de automóviles se componía principalmente de relés , temporizadores de levas , secuenciadores de tambor y controladores de bucle cerrado dedicados. Como estos podían ser cientos o incluso miles, el proceso de actualización de dichas instalaciones para el cambio de modelo anual era muy costoso y demandaba mucho tiempo, ya que los electricistas necesitaban recablear individualmente los relés para cambiar sus características operativas.

Cuando las computadoras digitales estuvieron disponibles, al ser dispositivos programables de propósito general, pronto se aplicaron para controlar la lógica secuencial y combinatoria en procesos industriales. Sin embargo, estas primeras computadoras requerían programadores especializados y un estricto control ambiental operativo en cuanto a temperatura, limpieza y calidad de la energía. Para enfrentar estos desafíos, el PLC fue desarrollado con varios atributos clave. Toleraría el ambiente de taller, admitiría entrada y salida discreta (en forma de bits) de una manera fácilmente extensible, no requeriría años de capacitación para su uso y permitiría monitorear su operación. Dado que muchos procesos industriales tienen escalas de tiempo que se abordan fácilmente mediante tiempos de respuesta de milisegundos, la electrónica moderna (rápida, pequeña y confiable) facilita enormemente la construcción de controladores confiables, y el rendimiento podría ser intercambiado por confiabilidad. [124]

La automatización asistida por agentes se refiere a la automatización que utilizan los agentes de los centros de llamadas para gestionar las consultas de los clientes. El beneficio clave de la automatización asistida por agentes es el cumplimiento normativo y la prevención de errores. A veces, los agentes no están completamente capacitados o se olvidan o ignoran los pasos clave del proceso. El uso de la automatización garantiza que lo que se supone que debe suceder en la llamada realmente suceda, en todo momento. Hay dos tipos básicos: automatización de escritorio y soluciones de voz automatizadas.

Básicamente, existen dos tipos de bucle de control: control de bucle abierto (feedforward) y control de bucle cerrado (feedback).

En el control de bucle abierto, la acción de control del controlador es independiente de la "salida del proceso" (o "variable de proceso controlada"). Un buen ejemplo de esto es una caldera de calefacción central controlada únicamente por un temporizador, de modo que se aplica calor durante un tiempo constante, independientemente de la temperatura del edificio. La acción de control es el encendido y apagado de la caldera, pero la variable controlada debería ser la temperatura del edificio, pero no es así porque se trata de un control de bucle abierto de la caldera, que no proporciona un control de bucle cerrado de la temperatura.

En el control de bucle cerrado, la acción de control del controlador depende de la salida del proceso. En el caso de la analogía de la caldera, esto incluiría un termostato para monitorear la temperatura del edificio y, de ese modo, enviar una señal para garantizar que el controlador mantenga el edificio a la temperatura establecida en el termostato. Por lo tanto, un controlador de bucle cerrado tiene un bucle de retroalimentación que garantiza que el controlador ejerza una acción de control para proporcionar una salida de proceso que sea igual a la "entrada de referencia" o "punto de ajuste". Por este motivo, los controladores de bucle cerrado también se denominan controladores de retroalimentación. [125]

La definición de un sistema de control de bucle cerrado según la British Standards Institution es "un sistema de control que posee retroalimentación de monitoreo, y la señal de desviación formada como resultado de esta retroalimentación se utiliza para controlar la acción de un elemento de control final de tal manera que tiende a reducir la desviación a cero". [126]

De igual modo, “Un sistema de control por retroalimentación es un sistema que tiende a mantener una relación prescrita de una variable del sistema con otra comparando funciones de estas variables y utilizando la diferencia como un medio de control”. [127]Uno de los tipos de control más simples es el de encendido y apagado . Un ejemplo es el termostato que se utiliza en los electrodomésticos y que abre o cierra un contacto eléctrico. (Los termostatos se desarrollaron originalmente como verdaderos mecanismos de control por retroalimentación, en lugar del termostato de encendido y apagado común de los electrodomésticos).

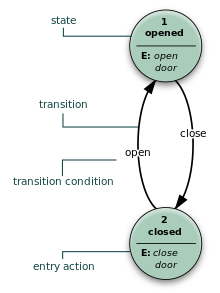

Control de secuencia, en el que se ejecuta una secuencia programada de operaciones discretas , a menudo en función de la lógica del sistema que involucra estados del sistema. Un sistema de control de ascensor es un ejemplo de control de secuencia.

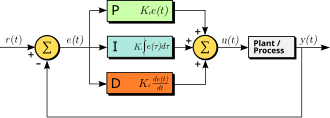

Un controlador proporcional-integral-derivativo (controlador PID) es un mecanismo de retroalimentación de bucle de control ( controlador ) ampliamente utilizado en sistemas de control industrial .

En un bucle PID, el controlador calcula continuamente un valor de error como la diferencia entre un punto de ajuste deseado y una variable de proceso medida y aplica una corrección basada en términos proporcionales , integrales y derivados , respectivamente (a veces denominados P , I y D ), que dan su nombre al tipo de controlador.

Su comprensión teórica y aplicación datan de la década de 1920 y se implementan en casi todos los sistemas de control analógicos; originalmente en controladores mecánicos, luego utilizando electrónica discreta y más tarde en computadoras de procesos industriales.

El control secuencial puede ser fijo o lógico, y puede realizar distintas acciones según los distintos estados del sistema. Un ejemplo de una secuencia ajustable pero fija es el temporizador de un aspersor de césped.

Los estados se refieren a las diversas condiciones que pueden ocurrir en un escenario de uso o secuencia del sistema. Un ejemplo es un ascensor, que utiliza lógica basada en el estado del sistema para realizar ciertas acciones en respuesta a su estado y a la entrada del operador. Por ejemplo, si el operador presiona el botón del piso n, el sistema responderá dependiendo de si el ascensor está detenido o en movimiento, subiendo o bajando, o si la puerta está abierta o cerrada, y otras condiciones. [128]

Un desarrollo temprano del control secuencial fue la lógica de relés , mediante la cual los relés eléctricos activan contactos eléctricos que inician o interrumpen la energía de un dispositivo. Los relés se utilizaron primero en redes telegráficas antes de desarrollarse para controlar otros dispositivos, como al iniciar y detener motores eléctricos de tamaño industrial o abrir y cerrar válvulas solenoides . El uso de relés para fines de control permitió el control impulsado por eventos, donde las acciones podían activarse fuera de secuencia, en respuesta a eventos externos. Estos eran más flexibles en su respuesta que los temporizadores de leva de secuencia única rígidos . Los ejemplos más complicados implicaban mantener secuencias seguras para dispositivos como controles de puentes giratorios, donde era necesario desenganchar un perno de bloqueo antes de poder mover el puente, y el perno de bloqueo no podía liberarse hasta que las puertas de seguridad ya estuvieran cerradas.

En algunas fábricas, el número total de relés y temporizadores de levas puede ascender a cientos o incluso miles. Para que estos sistemas fueran manejables, se necesitaron técnicas y lenguajes de programación primitivos, uno de los primeros fue la lógica en escalera , en la que los diagramas de los relés interconectados se parecían a los peldaños de una escalera. Posteriormente, se diseñaron computadoras especiales llamadas controladores lógicos programables para reemplazar estas colecciones de hardware con una unidad única, más fácil de reprogramar.

En un circuito típico de arranque y parada de motor cableado (llamado circuito de control ), el motor arranca al presionar un botón de "Inicio" o "Ejecutar" que activa un par de relés eléctricos. El relé de "bloqueo" bloquea los contactos que mantienen energizado el circuito de control cuando se suelta el botón. (El botón de arranque es un contacto normalmente abierto y el botón de parada es un contacto normalmente cerrado). Otro relé energiza un interruptor que alimenta el dispositivo que activa el interruptor de arranque del motor (tres juegos de contactos para la energía industrial trifásica) en el circuito de energía principal. Los motores grandes usan alto voltaje y experimentan una alta corriente de entrada, lo que hace que la velocidad sea importante para hacer y romper el contacto. Esto puede ser peligroso para el personal y la propiedad con interruptores manuales. Los contactos de "bloqueo" en el circuito de arranque y los contactos de energía principal para el motor se mantienen acoplados por sus respectivos electroimanes hasta que se presiona un botón de "parada" o "apagado", que desenergiza el relé de bloqueo. [129]

Comúnmente se añaden enclavamientos a un circuito de control. Supongamos que el motor del ejemplo alimenta una maquinaria que tiene una necesidad crítica de lubricación. En este caso, se podría añadir un enclavamiento para garantizar que la bomba de aceite esté funcionando antes de que arranque el motor. Los temporizadores, los interruptores de límite y los sensores eléctricos son otros elementos comunes en los circuitos de control.

Las válvulas solenoides se utilizan ampliamente en aire comprimido o fluido hidráulico para accionar actuadores en componentes mecánicos . Si bien los motores se utilizan para proporcionar un movimiento rotatorio continuo , los actuadores suelen ser una mejor opción para crear de forma intermitente un rango limitado de movimiento para un componente mecánico, como mover varios brazos mecánicos, abrir o cerrar válvulas , elevar rodillos de prensa pesados o aplicar presión a las prensas.

Las computadoras pueden realizar tanto control secuencial como control de retroalimentación, y por lo general una sola computadora hará ambas cosas en una aplicación industrial. Los controladores lógicos programables (PLC) son un tipo de microprocesador de propósito especial que reemplazó a muchos componentes de hardware, como temporizadores y secuenciadores de tambor utilizados en sistemas de tipo lógico de relé. Las computadoras de control de procesos de propósito general han reemplazado cada vez más a los controladores independientes, y una sola computadora puede realizar las operaciones de cientos de controladores. Las computadoras de control de procesos pueden procesar datos de una red de PLC, instrumentos y controladores para implementar un control típico (como PID) de muchas variables individuales o, en algunos casos, para implementar algoritmos de control complejos utilizando múltiples entradas y manipulaciones matemáticas. También pueden analizar datos y crear pantallas gráficas en tiempo real para operadores y ejecutar informes para operadores, ingenieros y administración.

El control de un cajero automático (ATM) es un ejemplo de un proceso interactivo en el que una computadora realizará una respuesta derivada de la lógica a una selección del usuario en función de la información recuperada de una base de datos en red. El proceso del cajero automático tiene similitudes con otros procesos de transacciones en línea. Las diferentes respuestas lógicas se denominan escenarios . Dichos procesos suelen diseñarse con la ayuda de casos de uso y diagramas de flujo , que guían la escritura del código del software. El primer mecanismo de control de retroalimentación fue el reloj de agua inventado por el ingeniero griego Ctesibio (285-222 a. C.).

[…] Otro punto que se observó fue el uso generalizado de unidades

lógicas

de estado sólido

de paquete pequeño (como "

and

", "

or

", "

not

") e

instrumentación

(temporizadores, amplificadores, etc.). Parecería haber un buen caso aquí para que los diversos fabricantes estandarizaran detalles prácticos como el montaje, las conexiones y las fuentes de alimentación de modo que un

"

Simatic "

de Siemens

, por ejemplo, sea directamente intercambiable con un

"

Logacec "

de Ateliers des Constructions Electronique de Charleroi

, un "Logistat"

de Telefunken

o un

"

Norbit

" o "

Combi-element "

de Mullard

. […]

Muy pocas ocupaciones serán automatizadas en su totalidad en el corto o mediano plazo. Más bien, ciertas actividades tienen más probabilidades de ser automatizadas....

La automatización impulsada por la tecnología afectará a casi todas las ocupaciones y puede cambiar el trabajo, según una nueva investigación de McKinsey

{{cite journal}}: CS1 maint: DOI inactivo a partir de julio de 2024 ( enlace )