Un turbofán o fanjet es un tipo de motor a reacción que respira aire y que se utiliza ampliamente en la propulsión de aeronaves . La palabra "turbofán" es una combinación de referencias a la tecnología de motores de la generación anterior del turborreactor y la etapa de ventilador adicional. Consiste en un motor de turbina de gas que obtiene energía mecánica de la combustión, [1] y un ventilador entubado que utiliza la energía mecánica de la turbina de gas para impulsar el aire hacia atrás. Por lo tanto, mientras que todo el aire que toma un turborreactor pasa a través de la cámara de combustión y las turbinas, en un turbofán parte de ese aire pasa por alto estos componentes. Por lo tanto, un turbofán puede considerarse como un turborreactor que se utiliza para impulsar un ventilador entubado, y ambos contribuyen al empuje .

La relación entre el flujo másico de aire que pasa por el núcleo del motor y el flujo másico de aire que pasa a través del núcleo se denomina relación de derivación . El motor produce empuje a través de una combinación de estas dos partes trabajando juntas. Los motores que utilizan más empuje del chorro en relación con el empuje del ventilador se conocen como turbofán de baja derivación ; por el contrario, los que tienen considerablemente más empuje del ventilador que el empuje del chorro se conocen como de alta derivación . La mayoría de los motores a reacción de aviación comercial en uso son del tipo de alta derivación, [2] [3] y la mayoría de los motores de combate modernos son de baja derivación. [4] [5] Los postquemadores se utilizan en motores turbofán de baja derivación con mezcla de núcleo y derivación antes del postquemador.

Los turbofán modernos tienen un ventilador grande de una sola etapa o un ventilador más pequeño con varias etapas. Una configuración temprana combinaba una turbina de baja presión y un ventilador en una sola unidad montada en la parte trasera.

El turbofán se inventó para mejorar el consumo de combustible del turborreactor. Esto se logra empujando más aire, aumentando así la masa y reduciendo la velocidad del chorro propulsor en comparación con el del turborreactor. Esto se hace mecánicamente añadiendo un ventilador conducido en lugar de utilizar fuerzas viscosas. [6] Se utiliza un eyector de vacío junto con el ventilador, tal como lo concibió por primera vez el inventor Frank Whittle . [7]

Whittle imaginó velocidades de vuelo de 500 mph en su patente británica 471,368 de marzo de 1936 "Mejoras relacionadas con la propulsión de aeronaves", en la que describe los principios detrás del turbofán, [8] aunque no se lo denominaba como tal en ese momento. Si bien el turborreactor utiliza el gas de su ciclo termodinámico como su chorro propulsor, para velocidades de aeronaves inferiores a 500 mph existen dos desventajas para este diseño que se abordan con el turborreactor.

En primer lugar, se desperdicia energía, ya que el chorro propulsor se desplaza mucho más rápido hacia atrás que el avión hacia delante, lo que deja una estela muy rápida. Esta estela contiene energía cinética que refleja el combustible utilizado para producirla, en lugar del combustible utilizado para mover el avión hacia delante. Un turbofán aprovecha esa velocidad desperdiciada y la utiliza para alimentar un ventilador canalizado que impulsa aire en canales de derivación alrededor del resto de la turbina. Esto reduce la velocidad del chorro propulsor al tiempo que empuja más aire y, por lo tanto, más masa.

La otra desventaja es que la combustión es menos eficiente a velocidades más bajas. Cualquier acción para reducir el consumo de combustible del motor incrementando su relación de presión o la temperatura de la turbina para lograr una mejor combustión provoca un aumento correspondiente en la presión y la temperatura en el conducto de escape, lo que a su vez provoca una mayor velocidad del gas desde la tobera propulsora (y una mayor energía cinética y un desperdicio de combustible). Aunque el motor usaría menos combustible para producir una libra de empuje, se desperdicia más combustible en el chorro de propulsión más rápida. En otras palabras, se pierde la independencia de las eficiencias térmicas y propulsivas, como existe con la combinación de motor de pistón/hélice que precedió al turborreactor. [9] En cambio, Roth [10] considera que recuperar esta independencia es la característica más importante del turbofán, que permite elegir el empuje específico independientemente del ciclo del generador de gas.

La sustancia activa del ciclo termodinámico es la única masa acelerada para producir empuje en un turborreactor, lo que supone una limitación importante (alto consumo de combustible) para velocidades de aeronaves inferiores a las supersónicas. Para velocidades de vuelo subsónicas, la velocidad del reactor propulsor tiene que reducirse porque hay un precio que pagar por producir el empuje. La energía necesaria para acelerar el gas dentro del motor (aumento de la energía cinética) se gasta de dos maneras: produciendo un cambio en el momento (es decir, una fuerza) y una estela que es una consecuencia inevitable de la producción de empuje mediante un motor que respira aire [11] (o hélice). La velocidad de la estela y el combustible quemado para producirla se pueden reducir y el empuje necesario se puede mantener aumentando la masa acelerada. Un turbofán hace esto transfiriendo la energía disponible dentro del motor, desde el generador de gas, a un ventilador canalizado que produce una segunda masa adicional de aire acelerado.

La transferencia de energía desde el núcleo al aire de derivación da como resultado que el gas ingrese a la tobera del núcleo con menor presión y temperatura (menor velocidad de escape) y que el aire de derivación producido por el ventilador ingrese a la tobera del ventilador con mayor presión y temperatura. La cantidad de energía transferida depende de cuánto aumento de presión esté diseñado para producir el ventilador (relación de presión del ventilador). El mejor intercambio de energía (menor consumo de combustible) entre los dos flujos y la comparación de las velocidades del chorro dependen de la eficiencia con la que se realiza la transferencia, lo que depende de las pérdidas en la turbina del ventilador y en el ventilador. [12]

El flujo del ventilador tiene una velocidad de escape menor, lo que proporciona mucho más empuje por unidad de energía ( empuje específico menor ). Ambas corrientes de aire contribuyen al empuje bruto del motor. El aire adicional para la corriente de derivación aumenta la resistencia de ariete en el tubo de corriente de entrada de aire, pero aún hay un aumento significativo en el empuje neto. La velocidad de escape efectiva general de los dos chorros de escape se puede acercar a la velocidad de vuelo de una aeronave subsónica normal y se acerca a la eficiencia ideal de Froude . Un turbofán acelera una masa de aire mayor más lentamente, en comparación con un turborreactor que acelera una cantidad menor más rápidamente, lo que es una forma menos eficiente de generar el mismo empuje (consulte la sección de eficiencia a continuación).

La relación entre el flujo másico de aire que pasa por el núcleo del motor y el flujo másico de aire que pasa por el núcleo se denomina relación de derivación . Los motores con más empuje del chorro en relación con el empuje del ventilador se conocen como turbofán de baja derivación , y los que tienen considerablemente más empuje del ventilador que el empuje del chorro se conocen como de alta derivación . La mayoría de los motores a reacción de aviación comercial en uso son de alta derivación, [2] [3] y la mayoría de los motores de combate modernos son de baja derivación. [4] [5] Los postquemadores se utilizan en turbofán de baja derivación en aviones de combate.

La relación de derivación (BPR) de un motor de turbofán es la relación entre el caudal másico de la corriente de derivación y el caudal másico que entra en el núcleo. [13] Una relación de derivación de 6, por ejemplo, significa que pasa 6 veces más aire a través del conducto de derivación que la cantidad que pasa a través de la cámara de combustión.

Los motores de turbofán se describen generalmente en términos de BPR, que junto con la relación de presión general, la temperatura de entrada a la turbina y la relación de presión del ventilador son parámetros de diseño importantes. Además, el BPR se cita para instalaciones de turbohélice y ventiladores no conducidos porque su alta eficiencia propulsiva les da las características de eficiencia general de los turbofán de derivación muy alta. Esto permite mostrarlos junto con los turbofán en gráficos que muestran tendencias de reducción del consumo específico de combustible (SFC) con el aumento de BPR. [14] El BPR también se puede citar para instalaciones de ventiladores de elevación donde el flujo de aire del ventilador está alejado del motor y no fluye más allá del núcleo del motor.

Considerando un núcleo constante (es decir, una relación de presión y temperatura de entrada de la turbina fijas), velocidades de los chorros en el núcleo y en el bypass iguales y una condición de vuelo particular (es decir, número de Mach y altitud), el consumo de combustible por libra de empuje (sfc) disminuye con el aumento del BPR. Al mismo tiempo, los empujes bruto y neto aumentan, pero en cantidades diferentes. [15] Existe un potencial considerable para reducir el consumo de combustible para el mismo ciclo del núcleo al aumentar el BPR. Esto se logra debido a la reducción en libras de empuje por lb/s de flujo de aire (empuje específico) y la reducción resultante en la energía cinética perdida en los chorros (aumento en la eficiencia propulsiva). [16]

Si toda la potencia del gas de una turbina de gas se convierte en energía cinética en una tobera propulsora, el avión es más adecuado para altas velocidades supersónicas. Si todo se transfiere a una gran masa de aire separada con baja energía cinética, el avión es más adecuado para la velocidad cero (vuelo estacionario). Para velocidades intermedias, la potencia del gas se comparte entre una corriente de aire separada y el flujo de la propia tobera de la turbina de gas en una proporción que proporciona el rendimiento requerido para el avión. La compensación entre el flujo de masa y la velocidad también se ve con las hélices y los rotores de helicópteros al comparar la carga del disco y la carga de potencia. [17] Por ejemplo, el mismo peso de helicóptero puede ser soportado por un motor de alta potencia y un rotor de diámetro pequeño o, para menos combustible, un motor de menor potencia y un rotor más grande con menor velocidad a través del rotor.

Por lo general, el término "bypass" hace referencia a la transferencia de potencia de gas desde una turbina de gas a una corriente de aire de bypass para reducir el consumo de combustible y el ruido del motor. Alternativamente, puede existir un requisito para un motor de postcombustión donde el único requisito para el bypass es proporcionar aire de refrigeración. Esto establece el límite inferior para el BPR y estos motores se han denominado turborreactores "con fugas" o de purga continua [18] (General Electric YJ-101 BPR 0.25) y turborreactores de bajo BPR [19] (Pratt & Whitney PW1120). El bajo BPR (0.2) también se ha utilizado para proporcionar margen de sobretensión , así como refrigeración de postcombustión para el Pratt & Whitney J58 . [20]

Los motores de hélice son más eficientes para velocidades bajas, los motores de turborreactor para velocidades altas y los motores de turbofán para velocidades intermedias. Los motores de turbofán son los más eficientes en el rango de velocidades de aproximadamente 500 a 1000 km/h (270 a 540 nudos; 310 a 620 mph), la velocidad a la que operan la mayoría de los aviones comerciales. [21] [22]

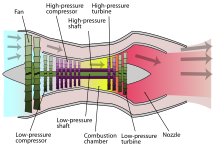

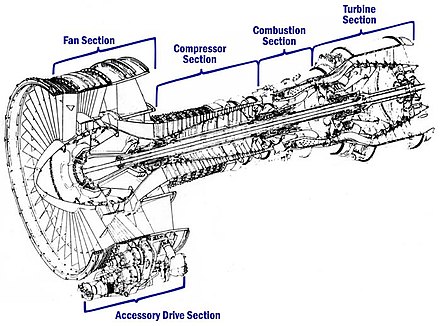

En un motor turborreactor (zero-bypass), el gas de escape a alta temperatura y alta presión se acelera cuando se expande a través de una tobera propulsora y produce todo el empuje. El compresor absorbe la potencia mecánica producida por la turbina. En un diseño de bypass, turbinas adicionales impulsan un ventilador entubado que acelera el aire hacia atrás desde la parte delantera del motor. En un diseño de alto bypass, el ventilador entubado y la tobera producen la mayor parte del empuje. Los turbofán están estrechamente relacionados con los turbohélices en principio porque ambos transfieren parte de la potencia del gas de la turbina de gas, utilizando maquinaria adicional, a una corriente de bypass dejando menos para que la tobera caliente la convierta en energía cinética. Los turbofán representan una etapa intermedia entre los turborreactores , que obtienen todo su empuje de los gases de escape, y los turbohélices, que obtienen un empuje mínimo de los gases de escape (normalmente el 10% o menos). [23] Extraer la potencia del eje y transferirla a una corriente de bypass introduce pérdidas adicionales que se compensan con creces con la eficiencia propulsiva mejorada. El turbohélice en su velocidad máxima de vuelo proporciona un importante ahorro de combustible en comparación con un turborreactor, aunque se añaden una turbina adicional, una caja de cambios y una hélice a la tobera de propulsión de baja pérdida del turborreactor. [24] El turbofán tiene pérdidas adicionales debido a su mayor número de etapas/álabes del compresor, ventilador y conducto de derivación. [ aclaración necesaria ]

La eficiencia de Froude, o propulsiva, se puede definir como:

dónde:

Mientras que un motor turborreactor utiliza toda la potencia del motor para producir empuje en forma de un chorro de gas de escape caliente de alta velocidad, el aire de derivación frío de baja velocidad de un turbofán produce entre el 30% y el 70% del empuje total producido por un sistema de turbofán. [25]

El empuje ( F N ) generado por un turbofán depende de la velocidad efectiva de escape del escape total, como en cualquier motor a reacción, pero debido a que hay dos chorros de escape presentes, la ecuación de empuje se puede expandir como: [26]

dónde:

Los sistemas de boquillas del conducto frío y del conducto central son relativamente complejos debido al uso de dos flujos de escape separados. En los motores de alto bypass, el ventilador está situado en un conducto corto cerca de la parte delantera del motor y normalmente tiene una boquilla fría convergente, con la cola del conducto formando una boquilla de baja relación de presión que en condiciones normales se ahogará creando patrones de flujo supersónico alrededor del núcleo [ cita requerida ] . La boquilla del núcleo es más convencional, pero genera menos empuje y, dependiendo de las opciones de diseño, como consideraciones de ruido, es posible que no se ahogue. [27] En los motores de bajo bypass, los dos flujos pueden combinarse dentro de los conductos y compartir una boquilla común, que puede estar equipada con postcombustión.

.jpg/440px-GEnx-1B_on_Air_India_B787_(2).jpg)

La mayor parte del flujo de aire que pasa por un turbofán de alta derivación es un flujo de derivación de menor velocidad: incluso cuando se combina con el escape del motor de velocidad mucho mayor, la velocidad promedio de escape es considerablemente menor que en un turborreactor puro. El ruido del motor del turborreactor es predominantemente ruido de chorro de la alta velocidad de escape. Por lo tanto, los motores de turbofán son significativamente más silenciosos que un motor de chorro puro del mismo empuje, y el ruido de chorro ya no es la fuente predominante. [28] El ruido del motor del turborreactor se propaga tanto aguas arriba a través de la entrada como aguas abajo a través de la boquilla primaria y el conducto de derivación. Otras fuentes de ruido son el ventilador, el compresor y la turbina. [29]

Los aviones comerciales modernos emplean motores de alta relación de derivación (HBPR) con sistemas de escape de conducto corto, sin mezcla y de flujo separado. Su ruido se debe a la velocidad, la temperatura y la presión del chorro de escape, especialmente durante condiciones de alto empuje, como las requeridas para el despegue. La fuente principal del ruido del chorro es la mezcla turbulenta de capas de cizallamiento en el escape del motor. Estas capas de cizallamiento contienen inestabilidades que conducen a vórtices altamente turbulentos que generan las fluctuaciones de presión responsables del sonido. Para reducir el ruido asociado con el flujo del chorro, la industria aeroespacial ha buscado interrumpir la turbulencia de la capa de cizallamiento y reducir el ruido general producido. [ cita requerida ]

El ruido del ventilador puede provenir de la interacción de las estelas de las palas del ventilador con el campo de presión de los álabes del estator de salida del ventilador. Puede minimizarse mediante un espaciado axial adecuado entre el borde de salida de las palas y la entrada del estator. [30] A altas velocidades del motor, como en el despegue, las ondas de choque de las puntas del ventilador supersónico, debido a su naturaleza desigual, producen un ruido de naturaleza discordante conocido como ruido de "sierra circular". [31] [32]

Todos los motores de turbofán modernos tienen revestimientos acústicos en la góndola para amortiguar el ruido. Estos se extienden tanto como sea posible para cubrir la mayor superficie posible. El rendimiento acústico del motor se puede evaluar experimentalmente mediante pruebas en tierra [33] o en bancos de pruebas experimentales específicos. [34]

En la industria aeroespacial ,Los chevrones son los patrones de "dientes de sierra" en los bordes de salida de algunas toberas de motores a reacción [35] que se utilizan para reducir el ruido . Los bordes moldeados suavizan la mezcla de aire caliente del núcleo del motor y aire más frío que fluye a través del ventilador del motor, lo que reduce la turbulencia que crea ruido. [35] Los chevrones fueron desarrollados por GE bajo un contrato de la NASA . [35] [36] Algunos ejemplos notables de tales diseños son Boeing 787 y Boeing 747-8 , en los motores Rolls-Royce Trent 1000 y General Electric GEnx . [37]

_used_in_Boeing_707-420_at_Flugausstellung_Hermeskeil,_pic1.JPG/440px-Rolls_Royce_Conway_Mk508_(1959)_used_in_Boeing_707-420_at_Flugausstellung_Hermeskeil,_pic1.JPG)

Los primeros motores turborreactores no eran muy eficientes en términos de consumo de combustible porque su relación de presión general y la temperatura de entrada a la turbina estaban severamente limitadas por la tecnología y los materiales disponibles en ese momento.

El primer motor turbofán, que solo se utilizó en un banco de pruebas, fue el alemán Daimler-Benz DB 670 , designado como 109-007 por el RLM ( Ministerio de Aviación alemán ), con una fecha de primera prueba del 27 de mayo de 1943, después de la prueba de la turbomaquinaria utilizando un motor eléctrico, que se había realizado el 1 de abril de 1943. [38] El desarrollo del motor fue abandonado con sus problemas sin resolver, ya que la situación de guerra empeoró para Alemania.

Más tarde, en 1943, los británicos probaron en tierra el turbofán Metrovick F.3 [39] , que utilizaba el turborreactor Metrovick F.2 como generador de gas y descargaba los gases de escape en un módulo de ventilador de popa acoplado de forma cerrada que comprendía un sistema de turbina LP contrarrotante que impulsaba dos ventiladores coaxiales contrarrotantes. [40]

La mejora de los materiales y la introducción de compresores gemelos, como en los motores Bristol Olympus [ 41] y Pratt & Whitney JT3C , aumentaron la relación de presión general y, por lo tanto, la eficiencia termodinámica de los motores. También tenían una eficiencia propulsiva deficiente, porque los turborreactores puros tienen un empuje específico alto y un escape de alta velocidad, lo que los hace más adecuados para el vuelo supersónico.

Los motores turbofán de bajo bypass originales fueron diseñados para mejorar la eficiencia de propulsión al reducir la velocidad de escape a un valor más cercano al de la aeronave. El Rolls-Royce Conway , el primer turbofán de producción del mundo, tenía una relación de bypass de 0,3, similar al moderno motor de combate General Electric F404 . Los motores turbofán civiles de la década de 1960, como el Pratt & Whitney JT8D y el Rolls-Royce Spey , tenían relaciones de bypass más cercanas a 1 y eran similares a sus equivalentes militares.

El primer avión de pasajeros soviético propulsado por motores de turbofán fue el Tupolev Tu-124 introducido en 1962. Utilizaba el motor Soloviev D-20 . [42] Se produjeron 164 aviones entre 1960 y 1965 para Aeroflot y otras aerolíneas del Bloque del Este , algunos de los cuales operaron hasta principios de los años 1990.

El primer turbofán de General Electric fue el CJ805-23 con ventilador de popa , basado en el turborreactor CJ805-3. Le siguió el motor General Electric CF700 con ventilador de popa , con una relación de derivación de 2,0. Este se derivó del turborreactor General Electric J85/CJ610 de 2850 lbf (12 700 N) para propulsar el modelo de avión más grande Rockwell Sabreliner 75/80, así como el Dassault Falcon 20 , con un aumento de empuje de aproximadamente el 50% a 4200 lbf (19 000 N). El CF700 fue el primer turbofán pequeño en ser certificado por la Administración Federal de Aviación (FAA). En un momento dado, hubo más de 400 aviones CF700 en operación en todo el mundo, con una base de experiencia de más de 10 millones de horas de servicio. El motor turbofán CF700 también se utilizó para entrenar a los astronautas con destino a la Luna en el Proyecto Apolo como motor del Vehículo de Investigación de Aterrizaje Lunar .

Un turbofán de alto empuje específico y baja relación de derivación normalmente tiene un ventilador de varias etapas detrás de los álabes guía de entrada, lo que desarrolla una relación de presión relativamente alta y, por lo tanto, produce una alta velocidad de escape (mixta o fría). El flujo de aire central debe ser lo suficientemente grande como para garantizar que haya suficiente potencia central para impulsar el ventilador. Se puede lograr un ciclo de flujo central más pequeño y relación de derivación más alta elevando la temperatura de entrada del rotor de la turbina de alta presión (HP).

Para ilustrar un aspecto de cómo un turbofán se diferencia de un turborreactor, se pueden hacer comparaciones con el mismo flujo de aire (para mantener una entrada común, por ejemplo) y el mismo empuje neto (es decir, el mismo empuje específico). Se puede agregar un flujo de derivación solo si la temperatura de entrada de la turbina no es demasiado alta para compensar el menor flujo en el núcleo. Las futuras mejoras en la tecnología de materiales y refrigeración de la turbina pueden permitir una temperatura de entrada más alta de la turbina, lo que es necesario debido al aumento de la temperatura del aire de refrigeración, que resulta de un aumento general de la relación de presión .

El turbofán resultante, con eficiencias razonables y pérdidas de conducto para los componentes añadidos, probablemente funcionaría a una relación de presión en la tobera más alta que el turborreactor, pero con una temperatura de escape más baja para conservar el empuje neto. Dado que el aumento de temperatura en todo el motor (de la admisión a la tobera) sería menor, el flujo de combustible (potencia seca) también se reduciría, lo que daría como resultado un mejor consumo específico de combustible (SFC).

Algunos turbofán militares con baja relación de derivación (por ejemplo, F404 , JT8D ) tienen álabes guía de entrada variables para dirigir el aire hacia la primera etapa del rotor del ventilador. Esto mejora el margen de sobretensión del ventilador (consulte el mapa del compresor ).

Desde la década de 1970, la mayoría de los motores de los aviones de combate han sido turbofán de derivación baja/media con un escape mixto, postquemador y tobera de salida de área variable. Un postquemador es una cámara de combustión ubicada aguas abajo de las palas de la turbina y directamente aguas arriba de la tobera, que quema combustible de los inyectores de combustible específicos del postquemador. Cuando se enciende, se queman grandes volúmenes de combustible en el postquemador, lo que aumenta la temperatura de los gases de escape en un grado significativo, lo que da como resultado una mayor velocidad de escape/empuje específico del motor. La tobera de geometría variable debe abrirse a un área de garganta más grande para acomodar el volumen adicional y el aumento de caudal cuando se enciende el postquemador. La postcombustión a menudo está diseñada para brindar un aumento significativo del empuje para el despegue, la aceleración transónica y las maniobras de combate, pero consume mucho combustible. En consecuencia, la postcombustión solo se puede utilizar para porciones cortas de una misión.

A diferencia del motor principal, donde las temperaturas estequiométricas en la cámara de combustión deben reducirse antes de que lleguen a la turbina, un postquemador con carga máxima de combustible está diseñado para producir temperaturas estequiométricas en la entrada a la tobera, aproximadamente 2100 K (3800 °R; 3300 °F; 1800 °C). Con una relación total de combustible aplicado:aire fija, el flujo total de combustible para un flujo de aire del ventilador dado será el mismo, independientemente del empuje específico seco del motor. Sin embargo, un turbofán de empuje específico alto tendrá, por definición, una relación de presión de tobera más alta, lo que resultará en un empuje neto de postcombustión más alto y, por lo tanto, un menor consumo específico de combustible (SFC) de postcombustión. Sin embargo, los motores de empuje específico alto tienen un SFC seco alto. La situación se invierte para un turbofán de postcombustión de empuje específico medio: es decir, SFC de postcombustión pobre/SFC seco bueno. El primer motor es adecuado para un avión de combate que debe permanecer en combate con postcombustión durante un período bastante largo, pero que tiene que luchar solo bastante cerca del aeródromo (por ejemplo, escaramuzas transfronterizas). El segundo motor es mejor para un avión que tiene que volar cierta distancia, o permanecer mucho tiempo en el aire, antes de entrar en combate. Sin embargo, el piloto puede permitirse el lujo de permanecer en postcombustión solo durante un corto período, antes de que las reservas de combustible del avión se agoten peligrosamente.

El primer motor turbofán con postcombustión de producción fue el Pratt & Whitney TF30 , que inicialmente impulsó al F-111 Aardvark y al F-14 Tomcat . Entre los motores turbofán militares de bajo bypass se encuentran el Pratt & Whitney F119 , el Eurojet EJ200 , el General Electric F110 , el Klimov RD-33 y el Saturn AL-31 , todos ellos con escape mixto, postcombustión y tobera de propulsión de área variable.

Para mejorar aún más el ahorro de combustible y reducir el ruido, casi todos los aviones de pasajeros a reacción y la mayoría de los aviones de transporte militar (por ejemplo, el C-17 ) están propulsados por turbofán de bajo empuje específico y alta relación de derivación. Estos motores evolucionaron a partir de los turbofán de alto empuje específico y baja relación de derivación utilizados en dichos aviones en la década de 1960. Los aviones de combate modernos tienden a utilizar turbofán de baja relación de derivación, y algunos aviones de transporte militar utilizan turbohélices .

Se logra un empuje específico bajo reemplazando el ventilador de varias etapas por una unidad de una sola etapa. A diferencia de algunos motores militares, los turbofán civiles modernos carecen de álabes guía de entrada estacionarios delante del rotor del ventilador. El ventilador está dimensionado para lograr el empuje neto deseado.

El núcleo (o generador de gas) del motor debe generar suficiente potencia para impulsar el ventilador a su relación nominal de flujo másico y presión. Las mejoras en la tecnología de materiales/enfriamiento de la turbina permiten una temperatura de entrada del rotor de la turbina más alta (HP), lo que permite un núcleo más pequeño (y más liviano), lo que mejora potencialmente la eficiencia térmica del núcleo. Reducir el flujo másico del núcleo tiende a aumentar la carga en la turbina LP, por lo que esta unidad puede requerir etapas adicionales para reducir la carga promedio de la etapa y mantener la eficiencia de la turbina LP. Reducir el flujo del núcleo también aumenta la relación de derivación. Las relaciones de derivación superiores a 5:1 son cada vez más comunes; el Pratt & Whitney PW1000G , que entró en servicio comercial en 2016, alcanza 12,5:1.

Se pueden lograr mejoras adicionales en la eficiencia térmica del núcleo aumentando la relación de presión general del núcleo. Las mejoras en la aerodinámica de las palas pueden reducir la cantidad de etapas adicionales del compresor necesarias, y los estatores de geometría variable permiten que los compresores de alta relación de presión funcionen sin picos en todas las configuraciones del acelerador.

El primer motor turbofán de alto bypass (experimental) fue el AVCO-Lycoming PLF1A-2, un motor derivado de turboeje Honeywell T55 que se puso en funcionamiento por primera vez en febrero de 1962. El PLF1A-2 tenía una etapa de ventilador con engranajes de 40 pulgadas de diámetro (100 cm), producía un empuje estático de 4320 libras (1960 kg), [43] y tenía una relación de bypass de 6:1. [44] El General Electric TF39 se convirtió en el primer modelo de producción, diseñado para propulsar el avión de transporte militar Lockheed C-5 Galaxy . [22] El motor civil General Electric CF6 utilizó un diseño derivado. Otros turbofán de alto bypass son el Pratt & Whitney JT9D , el Rolls-Royce RB211 de tres ejes y el CFM International CFM56 ; también el TF34 más pequeño . Los turbofán de alto bypass más recientes incluyen el Pratt & Whitney PW4000 , el Rolls-Royce Trent de tres ejes , el General Electric GE90 / GEnx y el GP7000 , producidos conjuntamente por GE y P&W. El motor Pratt & Whitney JT9D fue el primer motor a reacción de alto bypass en propulsar un avión de pasajeros de fuselaje ancho. [45]

Cuanto menor sea el empuje específico de un turbofán, menor será la velocidad media de salida del chorro, lo que a su vez se traduce en una alta tasa de caída de empuje (es decir, una disminución del empuje a medida que aumenta la velocidad de vuelo). Véase la discusión técnica a continuación, punto 2. En consecuencia, un motor dimensionado para propulsar una aeronave a una alta velocidad de vuelo subsónica (por ejemplo, Mach 0,83) genera un empuje relativamente alto a baja velocidad de vuelo, lo que mejora el rendimiento en pista. Los motores de bajo empuje específico tienden a tener una alta relación de derivación, pero esto también es una función de la temperatura del sistema de turbina.

Los turbofán de los aviones de transporte bimotores producen suficiente empuje de despegue para continuar con un despegue con un motor si el otro motor se apaga después de un punto crítico en la carrera de despegue. A partir de ese punto, el avión tiene menos de la mitad del empuje en comparación con dos motores en funcionamiento porque el motor que no funciona es una fuente de resistencia. Los aviones de pasajeros bimotores modernos normalmente suben muy abruptamente inmediatamente después del despegue. Si un motor se apaga, el ascenso es mucho más superficial, pero suficiente para salvar obstáculos en la trayectoria de vuelo.

La tecnología de motores de la Unión Soviética era menos avanzada que la de Occidente, y su primer avión de fuselaje ancho, el Ilyushin Il-86 , estaba propulsado por motores de bajo bypass. El Yakovlev Yak-42 , un avión de mediano alcance con motor trasero y capacidad para 120 pasajeros, presentado en 1980, fue el primer avión soviético en utilizar motores de alto bypass.

Los motores de turbofán vienen en una variedad de configuraciones de motor. Para un ciclo de motor determinado (es decir, mismo flujo de aire, relación de derivación, relación de presión del ventilador, relación de presión general y temperatura de entrada del rotor de la turbina HP), la elección de la configuración del turbofán tiene poco impacto en el rendimiento del punto de diseño (por ejemplo, empuje neto, SFC), siempre que se mantenga el rendimiento general del componente. Sin embargo, el rendimiento y la estabilidad fuera de diseño se ven afectados por la configuración del motor.

El elemento básico de un turbofán es un carrete , una combinación única de ventilador/compresor, turbina y eje que gira a una sola velocidad. Para una relación de presión dada, el margen de sobrepresión se puede aumentar mediante dos caminos de diseño diferentes:

La mayoría de los turbofán civiles occidentales modernos emplean un compresor de alta presión (HP) con una relación de presión relativamente alta, con muchas filas de estatores variables para controlar el margen de sobrepresión a bajas rpm. En el RB211 / Trent de tres carretes , el sistema de compresión del núcleo se divide en dos, y el compresor IP, que sobrealimenta al compresor HP, está en un eje coaxial diferente y es accionado por una turbina (IP) separada. Como el compresor HP tiene una relación de presión modesta, su velocidad se puede reducir sin sobrepresión, sin emplear geometría variable. Sin embargo, debido a que es inevitable una línea de trabajo del compresor IP poco profunda, el IPC tiene una etapa de geometría variable en todas las variantes, excepto en el −535, que no tiene ninguna. [46]

Aunque no es muy común, el turbofán de un solo eje es probablemente la configuración más simple, ya que comprende un ventilador y un compresor de alta presión impulsados por una sola unidad de turbina, todos en el mismo carrete. El Snecma M53 , que propulsa el avión de combate Dassault Mirage 2000 , es un ejemplo de un turbofán de un solo eje. A pesar de la simplicidad de la configuración de la turbomáquina, el M53 requiere un mezclador de área variable para facilitar el funcionamiento a aceleración parcial.

Uno de los primeros turbofán fue un derivado del turborreactor General Electric J79 , conocido como CJ805-23 , que presentaba una unidad integrada de turbina de baja presión (LP) y ventilador trasero ubicada en el tubo de escape del turborreactor. El gas caliente del escape de la turbina del turborreactor se expandía a través de la turbina LP, siendo las aspas del ventilador una extensión radial de las aspas de la turbina. Esta disposición introduce una ruta de fuga de gas adicional en comparación con una configuración de ventilador delantero y era un problema con este motor con gas de turbina de mayor presión que se filtraba en el flujo de aire del ventilador. [47] Una configuración de ventilador trasero se utilizó más tarde para el demostrador General Electric GE36 UDF (propfan) de principios de la década de 1980.

En 1971, el Centro de Investigación Lewis de la NASA presentó un concepto para un motor de transporte supersónico que funcionaría como un turbofán de popa a velocidades de despegue y subsónicas y como un turborreactor a velocidades más altas. Esto proporcionaría las características de bajo ruido y alto empuje de un turbofán en el despegue, junto con la alta eficiencia de propulsión de un turbofán a velocidades de vuelo subsónicas. Tendría la alta eficiencia de propulsión de un turborreactor a velocidades de crucero supersónicas. [48]

Muchos turbofán tienen al menos una configuración básica de dos carretes donde el ventilador está en un carrete de baja presión (LP) separado, que funciona concéntricamente con el compresor o el carrete de alta presión (HP); el carrete de LP funciona a una velocidad angular menor , mientras que el carrete de HP gira más rápido y su compresor comprime aún más parte del aire para la combustión. [ cita requerida ] El BR710 es típico de esta configuración. En los tamaños de empuje más pequeños, en lugar de álabes completamente axiales, la configuración del compresor HP puede ser axial-centrífuga (p. ej., CFE CFE738 ), doblemente centrífuga o incluso diagonal/centrífuga (p. ej. Pratt & Whitney Canada PW600 ).

Se pueden lograr relaciones de presión generales más altas ya sea aumentando la relación de presión del compresor de alta presión o agregando etapas de compresor (sin derivación) al carrete de baja presión, entre el ventilador y el compresor de alta presión, para impulsar este último. Todos los grandes turbofán estadounidenses (por ejemplo, General Electric CF6 , GE90 , GE9X y GEnx, además de Pratt & Whitney JT9D y PW4000 ) utilizan etapas de refuerzo. El Rolls-Royce BR715 es otro ejemplo. Las altas relaciones de derivación utilizadas en los turbofán civiles modernos tienden a reducir el diámetro relativo de las etapas de refuerzo, lo que reduce su velocidad media en la punta. En consecuencia, se requieren más etapas de refuerzo para desarrollar el aumento de presión necesario.

Rolls-Royce eligió una configuración de tres carretes para sus grandes turbofán civiles (es decir, las familias RB211 y Trent ), donde las etapas de refuerzo de una configuración de dos carretes reforzadas se separan en un carrete de presión intermedia (IP), impulsado por su propia turbina. El primer motor de tres carretes fue el anterior Rolls-Royce RB.203 Trent de 1967.

El Garrett ATF3 , que propulsa el avión comercial Dassault Falcon 20 , tiene un diseño inusual de tres carretes, con un carrete trasero que no es concéntrico con los otros dos.

Ivchenko Design Bureau eligió la misma configuración que Rolls-Royce para su motor Lotarev D-36 , seguido del Lotarev/Progress D-18T y el Progress D-436 .

El turbofán militar Turbo-Union RB199 también tiene una configuración de tres carretes, al igual que los militares Kuznetsov NK-25 y NK-321 .

A medida que aumenta la relación de derivación, la velocidad de la punta de la pala del ventilador aumenta en relación con la velocidad de la pala LPT. Esto reducirá la velocidad de la pala LPT, lo que requerirá más etapas de la turbina para extraer suficiente energía para impulsar el ventilador. La introducción de una caja de engranajes reductora (planetaria) , con una relación de transmisión adecuada, entre el eje LP y el ventilador permite que tanto el ventilador como la turbina LP funcionen a sus velocidades óptimas. Ejemplos de esta configuración son el Garrett TFE731 , el Honeywell ALF 502 /507 y el reciente Pratt & Whitney PW1000G .

La mayoría de las configuraciones comentadas anteriormente se utilizan en turbofán civiles, mientras que los turbofán militares modernos (por ejemplo, Snecma M88 ) suelen ser básicos de dos carretes.

La mayoría de los turbofán civiles utilizan una turbina HP de dos etapas y alta eficiencia para accionar el compresor HP. El CFM56 de CFM International utiliza un enfoque alternativo: una unidad de una sola etapa y alto trabajo. Si bien este enfoque es probablemente menos eficiente, se ahorra aire de refrigeración, peso y costos.

En las series de motores de 3 carretes RB211 y Trent , la relación de presión del compresor de alta presión es modesta, por lo que solo se requiere una única etapa de turbina de alta presión. Los turbofán militares modernos también tienden a utilizar una única etapa de turbina de alta presión y un modesto compresor de alta presión.

Los turbofán civiles modernos tienen turbinas de baja presión de varias etapas (entre 3 y 7). La cantidad de etapas requeridas depende de la relación de derivación del ciclo del motor y de la sobrealimentación (en motores de dos carretes sobrealimentados). Un ventilador con engranajes puede reducir la cantidad de etapas de baja presión requeridas en algunas aplicaciones. [49] Debido a las relaciones de derivación mucho más bajas empleadas, los turbofán militares requieren solo una o dos etapas de turbina de baja presión.

Consideremos un turbofán mixto con una relación de derivación y un flujo de aire fijos. Al aumentar la relación de presión general del sistema de compresión, aumenta la temperatura de entrada a la cámara de combustión. Por lo tanto, con un flujo de combustible fijo, hay un aumento en la temperatura de entrada del rotor de la turbina (HP). Aunque el aumento más alto de temperatura en el sistema de compresión implica una caída mayor de temperatura en el sistema de turbina, la temperatura de la boquilla mixta no se ve afectada, porque se agrega la misma cantidad de calor al sistema. Sin embargo, hay un aumento en la presión de la boquilla, porque la relación de presión general aumenta más rápido que la relación de expansión de la turbina, lo que provoca un aumento en la presión de entrada del mezclador caliente. En consecuencia, el empuje neto aumenta, mientras que el consumo específico de combustible (flujo de combustible/empuje neto) disminuye. Una tendencia similar ocurre con los turbofán no mixtos.

Los motores de turbofán pueden lograr un mayor ahorro de combustible si se aumenta la relación de presión general y la temperatura de entrada del rotor de la turbina al mismo tiempo. Sin embargo, se requieren mejores materiales para la turbina o una mejor refrigeración de los álabes para hacer frente a los aumentos tanto de la temperatura de entrada del rotor de la turbina como de la temperatura de suministro del compresor. Para aumentar esta última, es posible que se requieran mejores materiales para el compresor.

La relación de presión general se puede aumentar mejorando la relación de presión del ventilador (o) compresor LP o la relación de presión del compresor HP. Si esta última se mantiene constante, el aumento de la temperatura de entrega del compresor (HP) (debido al aumento de la relación de presión general) implica un aumento de la velocidad mecánica de HP. Sin embargo, las consideraciones de estrés pueden limitar este parámetro, lo que implica, a pesar de un aumento de la relación de presión general, una reducción de la relación de presión del compresor HP.

Según una teoría simple, si se mantiene la relación entre la temperatura de entrada del rotor de la turbina y la temperatura de entrega del compresor (HP), se puede conservar el área de la garganta de la turbina HP. Sin embargo, esto supone que se obtienen mejoras en el ciclo, mientras se conserva la función de flujo de salida del compresor (HP) de referencia (flujo adimensional). En la práctica, los cambios en la velocidad adimensional del compresor (HP) y la extracción de la purga de refrigeración probablemente invalidarían esta suposición, lo que haría inevitable algún ajuste en el área de la garganta de la turbina HP. Esto significa que los álabes guía de la tobera de la turbina HP tendrían que ser diferentes de los originales. Con toda probabilidad, los álabes guía de la tobera de la turbina LP aguas abajo tendrían que cambiarse de todos modos.

El aumento de empuje se obtiene incrementando la potencia del núcleo. Existen dos vías básicas disponibles:

Ambas rutas requieren un aumento en el flujo de combustible de la cámara de combustión y, por lo tanto, en la energía térmica agregada a la corriente central.

La ruta caliente puede requerir cambios en los materiales de las palas o álabes de la turbina o una mejor refrigeración de las palas o álabes. La ruta fría se puede obtener mediante una de las siguientes opciones:

Todo lo cual aumenta tanto la relación de presión general como el flujo de aire central.

Otra opción es aumentar el tamaño del núcleo para aumentar el flujo de aire sin cambiar la relación de presión general. Esta opción es costosa, ya que también se requiere un nuevo sistema de turbina (de flujo ascendente) (y posiblemente un compresor IP más grande).

También se deben realizar cambios en el ventilador para absorber la potencia adicional del núcleo. En un motor civil, las consideraciones sobre el ruido de los aviones a reacción implican que cualquier aumento significativo en el empuje de despegue debe ir acompañado de un aumento correspondiente en el flujo másico del ventilador (para mantener un empuje específico T/O de aproximadamente 30 lbf/lb/s).

La aerodinámica es una mezcla de flujo de aire subsónico , transónico y supersónico en un solo álabe de ventilador/ compresor de gas en un turbofán moderno. El flujo de aire que pasa por los álabes debe mantenerse dentro de límites angulares estrechos para que el aire siga fluyendo contra una presión creciente. De lo contrario, el aire será rechazado y expulsado por la entrada. [50]

El control digital del motor con plena autoridad (FADEC) necesita datos precisos para controlar el motor. La temperatura crítica de entrada a la turbina (TIT) es un entorno demasiado duro, a 1700 °C (3100 °F) y 17 bar (250 psi), para que los sensores sean fiables . Por lo tanto, durante el desarrollo de un nuevo tipo de motor se establece una relación entre una temperatura que se mida más fácilmente, como la temperatura de los gases de escape , y la TIT. A continuación, se utiliza el control de la temperatura de los gases de escape para asegurarse de que el motor no se caliente demasiado. [50]

Un álabe de turbina de 100 g (3,5 oz) se somete a 1.700 °C (3.100 °F), a 17 bar (250 psi) y a una fuerza centrífuga de 40 kN (9.000 lbf), muy por encima del punto de deformación plástica e incluso por encima del punto de fusión . Se necesitan aleaciones exóticas , esquemas sofisticados de refrigeración por aire y un diseño mecánico especial para mantener las tensiones físicas dentro de la resistencia del material. Los sellos giratorios deben soportar condiciones duras durante 10 años, 20.000 misiones y rotando a 10 a 20.000 rpm. [50]

Las aspas de los ventiladores han ido creciendo a medida que los motores a reacción se han hecho más grandes: cada aspa de ventilador transporta el equivalente a nueve autobuses de dos pisos y absorbe el volumen de aire equivalente a una cancha de squash cada segundo. Los avances en el modelado de dinámica de fluidos computacional (CFD) han permitido formas curvas tridimensionales complejas con una cuerda muy amplia , manteniendo las capacidades del ventilador mientras se minimiza el número de aspas para reducir los costos. Casualmente, la relación de derivación aumentó para lograr una mayor eficiencia de propulsión y el diámetro del ventilador aumentó. [51]

Rolls-Royce fue pionera en el uso de aspas de ventilador huecas de titanio de cuerda ancha en la década de 1980 para lograr eficiencia aerodinámica y resistencia a daños por objetos extraños en el RB211 y luego en el Trent . GE Aviation introdujo aspas de ventilador de compuesto de fibra de carbono en el GE90 en 1995, fabricadas desde 2017 con un proceso de capa de cinta de fibra de carbono . El socio de GE, Safran, desarrolló una tecnología de tejido 3D con Albany Composites para los motores CFM56 y CFM LEAP . [51]

Los núcleos de los motores se encogen a medida que funcionan a relaciones de presión más altas y se vuelven más eficientes y más pequeños en comparación con el ventilador a medida que aumentan las relaciones de derivación. Las holguras de las puntas de las aspas son más difíciles de mantener en la salida del compresor de alta presión, donde las aspas tienen 0,5 pulgadas (13 mm) de alto o menos; la flexión de la columna vertebral afecta aún más el control de la holgura, ya que el núcleo es proporcionalmente más largo y más delgado y el espacio entre el ventilador y el eje de transmisión de la turbina de baja presión está restringido dentro del núcleo. [52]

Alan Epstein, vicepresidente de tecnología y medio ambiente de Pratt & Whitney , afirmó: "A lo largo de la historia de la aviación comercial, hemos pasado del 20% al 40% [de eficiencia de crucero], y existe un consenso entre la comunidad de motores de que probablemente podamos llegar al 60%". [53]

Los turbofán con engranajes y otras reducciones de la relación de presión del ventilador pueden seguir mejorando la eficiencia de propulsión . La segunda fase del programa de reducción continua de energía, emisiones y ruido (CLEEN) de la FAA tiene como objetivo, para finales de la década de 2020, reducciones del 33 % en el consumo de combustible, el 60 % en las emisiones y el ruido de 32 dB EPNdb en comparación con el estado de la técnica de la década de 2000. [54] En el verano de 2017, en el Centro de Investigación Glenn de la NASA en Cleveland, Ohio , Pratt terminó de probar un ventilador de relación de presión muy baja en un PW1000G , que se asemeja a un rotor abierto con menos aspas que las 20 del PW1000G. [53]

El peso y el tamaño de la góndola se reducirían con una entrada de conducto corta, imponiendo mayores cargas de giro aerodinámicas en las palas y dejando menos espacio para la insonorización, pero un ventilador de menor relación de presión es más lento. UTC Aerospace Systems Aerostructures realizará una prueba en tierra a escala real en 2019 de su Sistema de Propulsión Integrado de baja resistencia con un inversor de empuje , mejorando el consumo de combustible en un 1% y con 2,5-3 EPNdB menos de ruido. [53]

Safran espera ofrecer otro 10-15% en eficiencia de combustible a mediados de la década de 2020 antes de alcanzar una asíntota , y luego tendrá que aumentar la relación de derivación a 35:1 en lugar de 11:1 para el CFM LEAP . Está demostrando un ventilador no conducido de rotor abierto contrarrotante (propfan) en Istres, Francia , bajo el programa de tecnología europeo Clean Sky . Los avances en modelado y los materiales de alta resistencia específica pueden ayudarlo a tener éxito donde los intentos anteriores fallaron. Cuando los niveles de ruido estén dentro de los estándares existentes y sean similares a los del motor LEAP, estará disponible un 15% menos de consumo de combustible y para eso Safran está probando sus controles, vibración y operación, mientras que la integración del fuselaje sigue siendo un desafío. [53]

Para GE Aviation , la densidad energética del combustible para aviones maximiza aún más la ecuación de alcance de Breguet y los núcleos con mayor relación de presión; los ventiladores con menor relación de presión, las entradas de baja pérdida y las estructuras más ligeras pueden mejorar aún más la eficiencia térmica, de transferencia y de propulsión. En el marco del Programa de Transición de Motores Adaptativos de la Fuerza Aérea de los EE. UU ., se utilizarán ciclos termodinámicos adaptativos para el caza a reacción de sexta generación , basados en un ciclo Brayton modificado y una combustión de volumen constante . La fabricación aditiva en el turbohélice avanzado reducirá el peso en un 5% y el consumo de combustible en un 20%. [53]

Las piezas de matriz cerámica compuesta (CMC) giratorias y estáticas funcionan a 500 °F (260 °C) más que el metal y pesan un tercio de su peso. Con 21,9 millones de dólares del Laboratorio de Investigación de la Fuerza Aérea , GE está invirtiendo 200 millones de dólares en una instalación de CMC en Huntsville, Alabama , además de su planta de Asheville, Carolina del Norte , para producir en masa matriz de carburo de silicio con fibras de carburo de silicio en 2018. Los CMC se utilizarán diez veces más a mediados de la década de 2020: el CFM LEAP requiere 18 cubiertas de turbina de CMC por motor y el GE9X las utilizará en la cámara de combustión y para las toberas de turbina de 42 HP. [53]

Rolls-Royce Plc aspira a un núcleo con una relación de presión de 60:1 para el Ultrafan de 2020 y comenzó las pruebas en tierra de su engranaje de 100.000 hp (75.000 kW) para relaciones de derivación de 100.000 lbf (440 kN) y 15:1. La temperatura de entrada de la turbina casi estequiométrica se acerca al límite teórico y su impacto en las emisiones debe equilibrarse con los objetivos de rendimiento medioambiental. Los rotores abiertos, los ventiladores con una relación de presión más baja y la propulsión potencialmente distribuida ofrecen más espacio para una mejor eficiencia propulsiva. Los ciclos exóticos, los intercambiadores de calor y la combustión con ganancia de presión/volumen constante pueden mejorar la eficiencia termodinámica . La fabricación aditiva podría ser un facilitador para los intercoolers y los recuperadores . Una integración más estrecha de la estructura del avión y los aviones híbridos o eléctricos se pueden combinar con turbinas de gas. [53]

Los motores Rolls-Royce tienen una eficiencia propulsiva del 72-82% y una eficiencia térmica del 42-49% para una TSFC de 0,63-0,49 lb/lbf/h (64.000-50.000 g/kN/h) a Mach 0,8, y apuntan a límites teóricos del 95% para la eficiencia propulsiva del rotor abierto y del 60% para la eficiencia térmica con una temperatura de entrada a la turbina estequiométrica y una relación de presión general de 80:1 para una TSFC de 0,35 lb/lbf/h (36.000 g/kN/h) [55].

Como los problemas iniciales pueden no aparecer hasta varios miles de horas después, los problemas técnicos de los últimos turbofán interrumpen las operaciones de las aerolíneas y las entregas de los fabricantes, mientras que las tasas de producción aumentan drásticamente. Las palas agrietadas del Trent 1000 dejaron en tierra a casi 50 Boeing 787 y redujeron el tiempo ETOPS de 5,5 a 2,3 horas, lo que le costó a Rolls-Royce plc casi 950 millones de dólares. Las fracturas del sello de filo de cuchillo del PW1000G hicieron que Pratt & Whitney se retrasara en las entregas, dejando a unos 100 A320neo sin motor esperando sus motores. La introducción del CFM LEAP había sido más fluida, pero se perdió prematuramente un revestimiento de turbina HP de compuesto cerámico , lo que hizo necesario un nuevo diseño, lo que provocó la extracción de 60 motores del A320neo para su modificación y retrasó las entregas hasta seis semanas. [56]

En un avión de fuselaje ancho, Safran estima que se podría ahorrar entre un 5 y un 10% de combustible reduciendo el consumo de energía de los sistemas hidráulicos, mientras que el cambio a energía eléctrica podría ahorrar un 30% de peso, como se inició en el Boeing 787 , mientras que Rolls-Royce plc espera hasta un 5%. [57]

El mercado de motores de turbofán está dominado por General Electric , Rolls-Royce plc y Pratt & Whitney , en orden de participación de mercado. General Electric y Safran de Francia tienen una empresa conjunta, CFM International . Pratt & Whitney también tiene una empresa conjunta, International Aero Engines con la japonesa Aero Engine Corporation y MTU Aero Engines de Alemania, especializada en motores para la familia Airbus A320 . Pratt & Whitney y General Electric tienen una empresa conjunta, Engine Alliance, que vende una gama de motores para aviones como el Airbus A380 .

En el caso de los aviones de pasajeros y de carga , la flota en servicio en 2016 es de 60.000 motores y debería crecer hasta los 103.000 en 2035 con 86.500 entregas según Flight Global . La mayoría serán motores de empuje medio para aviones de fuselaje estrecho con 54.000 entregas, para una flota que crecerá de 28.500 a 61.000. Los motores de alto empuje para aviones de fuselaje ancho , que representan el 40-45% del mercado por valor, crecerán de 12.700 motores a más de 21.000 con 18.500 entregas. La flota de motores a reacción regionales de menos de 20.000 lb (89 kN) crecerá de 7.500 a 9.000 y la flota de turbohélices para aviones de pasajeros aumentará de 9.400 a 10.200. La cuota de mercado de los fabricantes debería estar liderada por CFM con un 44%, seguida por Pratt & Whitney con un 29% y luego Rolls-Royce y General Electric con un 10% cada uno. [58]

En la década de 1970, Rolls-Royce/SNECMA probó un turbofán M45SD-02 equipado con álabes de paso variable para mejorar el manejo con relaciones de presión de los ventiladores ultrabajas y para proporcionar reversión de empuje hasta la velocidad cero de la aeronave. El motor estaba destinado a aeronaves STOL ultrasilenciosas que operaban desde aeropuertos del centro de la ciudad.

En un intento de aumentar la eficiencia con la velocidad, se creó un desarrollo del turbofán y del turbohélice conocido como motor propfan que tenía un ventilador sin conducto. Las aspas del ventilador están situadas fuera del conducto, de modo que parece un turbohélice con aspas anchas similares a cimitarras. Tanto General Electric como Pratt & Whitney/Allison demostraron motores propfan en la década de 1980. El ruido excesivo en la cabina y el combustible para aviones relativamente barato impidieron que los motores se pusieran en servicio. El Progress D-27 propfan, desarrollado en la URSS, fue el único motor propfan equipado en un avión de producción.

La mayoría de los aviones de pasajeros modernos utilizan motores de turbofán debido a su alto empuje y buena eficiencia de combustible.

Todos los aviones comerciales modernos a reacción utilizan motores turbofán de alto bypass [...]

Las plantas de energía militar se pueden dividir en algunas categorías principales: turbofán de bajo bypass que generalmente impulsan aviones de combate…

están propulsados por motores turbofán de bajo bypass.

{{cite journal}}: Requiere citar revista |journal=( ayuda ){{citation}}: CS1 maint: location (link)