En ingeniería mecánica , un sello mecánico de cara final (a menudo abreviado como sello mecánico ) es un tipo de sello utilizado en equipos rotativos , como bombas , mezcladores , sopladores y compresores . Cuando una bomba funciona, el líquido podría filtrarse de la bomba entre el eje giratorio y la carcasa de la bomba estacionaria. Dado que el eje gira, evitar esta fuga puede ser difícil. Los modelos de bombas anteriores usaban empaquetaduras mecánicas (también conocidas como empaquetaduras de prensaestopas) para sellar el eje. Desde la Segunda Guerra Mundial , los sellos mecánicos han reemplazado a las empaquetaduras en muchas aplicaciones.

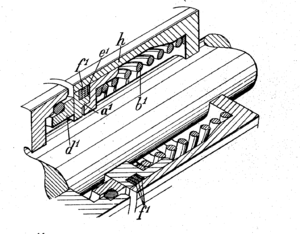

Un sello mecánico de cara final utiliza elementos rígidos y flexibles que mantienen el contacto en una interfaz de sellado y se deslizan uno sobre el otro, lo que permite que un elemento giratorio pase a través de una caja sellada. Los elementos se cargan tanto hidráulica como mecánicamente con un resorte u otro dispositivo para mantener el contacto. Para diseños similares que utilizan elementos flexibles, consulte sello de eje radial (o "sello de labio") y junta tórica .

Un sello mecánico de extremo consta de componentes giratorios y estacionarios que se presionan firmemente entre sí mediante fuerzas mecánicas e hidráulicas . A pesar de que estos componentes se presionan firmemente entre sí, se produce una pequeña cantidad de fuga a través de una holgura relacionada con la rugosidad de la superficie.

Todos los sellos mecánicos de cara final tienen elementos giratorios, elementos estacionarios e incluyen cinco componentes básicos: [1]

El anillo de sellado y el anillo de acoplamiento se denominan a veces superficies de sellado primarias. Las superficies de sellado primarias son el corazón del sello mecánico de cara final. Una combinación de materiales común para las superficies de sellado primarias es un material duro, como carburo de silicio , cerámica o carburo de tungsteno y un material más blando, como carbono . Se pueden utilizar muchos otros materiales según la presión, la temperatura y las propiedades químicas del líquido que se está sellando. El anillo de sellado y el anillo de acoplamiento están en contacto íntimo, un anillo gira con el eje y el otro anillo es estacionario. Cualquiera de los anillos puede ser giratorio o estacionario. Además, cualquiera de los anillos puede estar hecho de material duro o blando. Estos dos anillos se mecanizan mediante un proceso llamado lapeado para obtener el grado necesario de acabado superficial y planitud. El anillo de sellado es flexible en la dirección axial; el anillo de acoplamiento no es flexible.

Por definición, el anillo de sellado es el elemento axialmente flexible del sello mecánico de la cara final. El diseño del anillo de sellado debe permitir minimizar la distorsión y maximizar la transferencia de calor, teniendo en cuenta el elemento de sellado secundario, el mecanismo de accionamiento, el resorte y la facilidad de montaje. Muchos anillos de sellado contienen los diámetros de la cara del sello, aunque esto no es un requisito del anillo primario. El anillo de sellado siempre contiene el diámetro de equilibrio.

La forma del anillo de sellado puede variar considerablemente según la incorporación de diversas características de diseño. De hecho, la forma del anillo de sellado es a menudo la característica de identificación más distintiva de un sello. [1]

Por definición, el anillo de acoplamiento es el elemento no flexible del sello mecánico. El diseño del anillo de acoplamiento debe permitir minimizar la distorsión y maximizar la transferencia de calor, teniendo en cuenta la facilidad de montaje y el elemento de sellado secundario estático. El anillo de acoplamiento puede contener los diámetros de la cara del sello, aunque esto no es un requisito del anillo de acoplamiento. Para minimizar el movimiento del anillo primario, el anillo de acoplamiento debe estar montado de manera sólida y debe formar un plano perpendicular contra el cual se deslice el anillo primario. Al igual que los anillos de sello, los anillos de acoplamiento están disponibles en muchas formas diferentes. [1]

Los elementos de sellado secundarios son juntas que proporcionan sellado entre el anillo de sellado y el eje (o la carcasa) y el anillo de acoplamiento y el eje (o la carcasa). Los elementos de sellado secundarios típicos incluyen juntas tóricas, cuñas o diafragmas de goma. Los elementos de sellado secundarios (puede haber varios de ellos) no giran entre sí. El elemento de sellado secundario para el anillo de acoplamiento siempre es estático axialmente (aunque puede girar). Los elementos de sellado secundarios para el anillo de sellado se describen como empujadores o no empujadores en la dirección axial. El término empujador se aplica a los sellos secundarios que deben empujarse hacia adelante y hacia atrás mediante el movimiento del eje o el anillo primario, mientras que los sellos secundarios no empujadores son estáticos y están asociados con anillos de sello de fuelle. [1]

Para mantener las superficies de sellado primarias en contacto íntimo, se requiere una fuerza de accionamiento. Esta fuerza de accionamiento la proporciona un resorte. Junto con el resorte, también se pueden generar fuerzas axiales mediante la presión del fluido sellado que actúa sobre el anillo de sellado. En los sellos mecánicos se utilizan muchos tipos diferentes de resortes: resorte simple, resortes múltiples, resortes ondulados y fuelles metálicos. [1]

El término "encapsulado" se utiliza para describir diversos dispositivos que mantienen unidos a los demás componentes en la relación deseada. Por ejemplo, se puede utilizar un retenedor para empaquetar el anillo de sellado, el elemento de sellado secundario y los resortes en una sola unidad. Otro ejemplo de encapsulado es el mecanismo de accionamiento que es necesario para evitar el deslizamiento axial y rotacional del sello en el eje. [1]

Existen varias formas diferentes de clasificar los “sellos”. A veces, la referencia a un “sello” puede ser a un sistema de sellado, mientras que otras veces se hace referencia a un dispositivo como una junta , una junta tórica , un empaque de compresión, etc. En este artículo, la referencia es a un sello mecánico de cara final.

Uno de estos métodos de clasificación tiene en cuenta las características de diseño o la configuración en la que se pueden utilizar estas características. La clasificación por diseño tiene en cuenta los detalles y las características incorporadas en un único par de anillo de sello/anillo de acoplamiento. La clasificación por configuración incluye la orientación y la combinación del par de anillo de sello/anillo de acoplamiento.

[2]

Los componentes individuales de los sellos mecánicos de cara final pueden diseñarse para incluir características tales como: [2]

En general, las características de diseño no son completamente independientes; es decir, el énfasis en una característica particular también puede influir en otras características. Por ejemplo, la selección de un elemento de sellado secundario particular puede influir en la forma del anillo de sellado.

El diseño más común de la superficie de la cara del sello es una superficie lisa, plana y lisa, pero existen muchos tratamientos especiales destinados a aplicaciones específicas. El objetivo más común del tratamiento de la cara es reducir la magnitud del contacto mecánico. En general, los tratamientos de la cara proporcionan un medio para modificar la distribución de la presión entre las caras del sello a través de la topografía hidrostática o hidrodinámica. La topografía de la cara del sello se refiere a los aspectos tridimensionales de la superficie de la cara del sello.

Además de la fuerza del resorte, las caras del sello se juntan mediante la presión que actúa hidrostáticamente sobre la geometría del sello. La relación entre el área geométrica que tiende a cerrar las caras del sello y el área que tiende a abrirlas se denomina relación de equilibrio.

Los sellos de empuje emplean un elemento de sellado secundario dinámico (normalmente una junta tórica) que se mueve axialmente con el anillo de sellado. Los sellos de fuelle emplean un sello secundario estático (como una junta tórica, empaquetadura de grafito de alta temperatura o fuelle elastomérico) y el movimiento axial se adapta mediante la contracción o expansión del fuelle.

Se utilizan muchos tipos diferentes de resortes, entre ellos: resortes de una sola bobina relativamente grandes, conjuntos múltiples de resortes de bobina pequeños y resortes ondulados. Un fuelle de metal formado o soldado también puede actuar como resorte. La corrosión, la obstrucción y el movimiento son consideraciones importantes al seleccionar un diseño de resorte.

Además de retener los demás componentes, el hardware del sello incluye el mecanismo de accionamiento que es necesario para evitar el deslizamiento axial y rotacional del sello en el eje. El mecanismo de accionamiento debe soportar el torque producido por las caras del sello y al mismo tiempo permitir que el anillo de sello se mueva axialmente. Además del torque, el mecanismo de accionamiento debe soportar el empuje axial producido por la presión hidrostática que actúa sobre los componentes. Los diversos tipos de mecanismos de accionamiento incluyen: accionamiento por abolladura, accionamiento por llave, tornillos de fijación, pasadores, ranuras, anillos elásticos y muchos más. Por lo general, el retenedor para el anillo de sello puede incluir tornillos de fijación, un accionamiento por abolladura o ranura, huecos para el resorte y un anillo elástico para completar el ensamblaje. Por el contrario, el hardware del anillo de acoplamiento puede ser solo un pasador o una ranura para evitar la rotación. La corrosión es una consideración importante al seleccionar el hardware del sello.

Tanto el anillo de sellado como el acoplamiento deben acomodar elementos de sellado secundarios. En algunos diseños, diversos retenedores, manguitos y otros componentes también pueden incluir elementos de sellado secundarios. Mientras que una junta tórica simple puede requerir solo una ranura para su ajuste, algunos elementos de sellado secundarios (por ejemplo, empaquetaduras) pueden requerir compresión mecánica. Aunque las juntas tóricas están disponibles en muchos elastómeros, a veces un elastómero puede no ser compatible con el fluido que se está sellando o puede considerarse demasiado caro. En tales casos, un elemento de sellado secundario puede fabricarse a partir de perfluoroelastómero y moldearse en forma de cuña, V o U.

Aunque todos los sellos mecánicos de extremo deben contener los cinco elementos descritos anteriormente, esos elementos funcionales pueden estar dispuestos u orientados de muchas maneras diferentes. Existen varias normas dimensionales y funcionales, como la Norma API 682 - Sistemas de sellado de ejes para bombas centrífugas y rotativas, que describe las configuraciones que se utilizan en aplicaciones de petróleo y gas. Aunque el alcance de la API 682 es algo limitado, se puede ampliar para describir los sellos mecánicos de extremo en general. La configuración se refiere a la cantidad y orientación de los componentes en el conjunto del sello mecánico de extremo. Por ejemplo, los resortes pueden ser giratorios o estacionarios. Se pueden utilizar uno o varios pares de caras de sellado. Para sellos múltiples, los pares individuales de caras de sellado pueden estar orientados de manera similar u opuestos. Los dispositivos de contención, como los bujes, pueden o no utilizarse como parte de la configuración.

Los componentes básicos de un sello mecánico de extremo se pueden instalar directamente en el eje, pero un enfoque popular es preensamblar los componentes en algún tipo de paquete para facilitar la instalación. [3] [4] Cuando los componentes se preensamblan en un manguito y una placa de casquillo, el conjunto completo se denomina sello de cartucho. Este conjunto completo se puede deslizar fácilmente sobre el eje y atornillar en su lugar, lo que reduce la posibilidad de errores de instalación. Algunos sellos de cartucho utilizan piezas de sello de componentes regulares, mientras que otros sellos de cartucho pueden utilizar piezas de propósito específico. API 682 especifica que solo los sellos de cartucho son aceptables para la norma.

Tanto el anillo de sellado como el anillo de acoplamiento pueden ser el elemento giratorio. Los sellos con anillos de sellado giratorios se denominan sellos "rotativos"; los sellos con anillos de sellado estacionarios se denominan sellos "estacionarios". Debido a que los resortes siempre están asociados con los anillos de sellado, a veces se hace la distinción entre "resortes giratorios" y "resortes estacionarios". Por conveniencia, los sellos giratorios se utilizan en la mayoría de los equipos; sin embargo, los sellos estacionarios tienen algunas ventajas sobre los sellos giratorios. En sellos pequeños producidos en masa para servicios modestos, el sello completo se puede colocar en un paquete que minimiza los requisitos de eje y alojamiento para el equipo. Los sellos estacionarios también se utilizan con ventaja en tamaños grandes o a altas velocidades de rotación.

Al clasificar los sellos mecánicos de cara final por configuración, la primera consideración es si hay solo un conjunto de caras de sellado o varios conjuntos. Si se utilizan varios conjuntos, ¿están configurados para estar presurizados o no?

Un sello en tándem consta de dos conjuntos de superficies de sellado primarias y el espacio entre los dos sellos se llena con un fluido compatible de baja presión llamado fluido amortiguador. Este fluido/espacio amortiguador se puede monitorear para detectar el rendimiento del conjunto. Desafortunadamente, la definición de "sello en tándem" a menudo se enunciaba de manera confusa. En particular, un sello en tándem generalmente se describía como dos sellos que apuntaban en la misma dirección; es decir, en una orientación de cara a espalda. Esta orientación no es necesaria para el funcionamiento de la configuración y la API eligió utilizar el término Disposición 2 en lugar de tándem en la norma API 682.

Un sello doble consta de dos conjuntos de superficies de sellado primarias con el espacio entre los dos sellos lleno de un fluido presurizado compatible llamado fluido barrera. Este fluido/espacio barrera puede ser monitoreado para detectar el rendimiento del conjunto. Desafortunadamente, la definición de "sello doble" a menudo se enunciaba de manera confusa. En particular, un sello doble generalmente se describía como dos sellos que apuntaban en la dirección opuesta; es decir, en una orientación espalda con espalda. Esta orientación no es necesaria para el funcionamiento de la configuración y la API eligió usar el término Disposición 3 en lugar de doble en la norma API 682.

Un sello mecánico de extremo genera calor por roce y cizallamiento viscoso y debe enfriarse para garantizar un buen rendimiento y un funcionamiento confiable. Por lo general, el enfriamiento se proporciona haciendo circular un fluido alrededor del sello. Este fluido, conocido como lavado, puede ser el mismo que el fluido que se está sellando o un fluido completamente diferente. El lavado puede calentarse, filtrarse o tratarse de otra manera para mejorar el entorno operativo alrededor del sello. En conjunto, los sistemas de lavado y tratamiento se conocen como planes de tuberías. Los planes de tuberías para sellos mecánicos están definidos por la especificación 682 del Instituto Americano del Petróleo y se les asigna un número. Algunos planes de tuberías se utilizan para sellos individuales y otros solo para sellos múltiples. Algunos planes de tuberías están destinados a proporcionar un medio para monitorear el sello. Algunos sistemas de sellado incluyen más de un plan de tuberías. Consulte la tabla a continuación para obtener un resumen y una descripción de los planes de tuberías. [1]

El sello mecánico parece haber sido inventado por George J. Cooke [5]. Su diseño se llamó originalmente "Cooke Seal" y fundó la Cooke Seal Company. El sello de Cooke (que en realidad no tenía un medio de accionamiento) se utilizó por primera vez en compresores de refrigeración. La Cooke Seal Company era un producto secundario para Cooke y vendió la empresa a Muskegon Piston Ring Company, donde se convirtió en la Rotary Seal Division. Muskegon Piston Ring vendió su Rotary Seal Division a EG&G Sealol, que luego fue adquirida por John Crane Incorporated.

El primer sello mecánico comercialmente exitoso que se utilizó en bombas centrífugas probablemente fue fabricado por la División Cameron de la Compañía Ingersoll-Rand. El sello Cameron se instaló en varias bombas centrífugas para tuberías en 1928. [6]

En los años 30, los sellos mecánicos solían utilizar una combinación de acero endurecido y bronce con plomo. El grafito de carbono no se utilizó ampliamente como material para las caras de los sellos hasta después de la Segunda Guerra Mundial. Se utilizaban empaquetaduras blandas como elementos de sellado secundarios. La junta tórica se desarrolló en los años 30, pero no se utilizó en los sellos mecánicos hasta después de la Segunda Guerra Mundial.

A finales de la década de 1930, probablemente alrededor de 1938 o 1939, los sellos mecánicos comenzaron a reemplazar las empaquetaduras en las bombas de agua de los automóviles. El famoso Jeep de la Segunda Guerra Mundial utilizó un sello de fuelle de goma en la bomba de agua. Después de la Segunda Guerra Mundial, todas las bombas de agua de los automóviles utilizaron sellos mecánicos.

A mediados de la década de 1940, los fabricantes de bombas como Ingersoll-Rand, Worthington, Pacific, Byron Jackson, United, Union y otros comenzaron a fabricar sus propios sellos mecánicos. Con el tiempo, la mayoría de estas empresas abandonaron el negocio de los sellos, pero el sello de Byron Jackson se convirtió en el sello de Borg-Warner (ahora Flowserve) y el sello de Worthington se vendió a Chempro (ahora John Crane - Sealol).

Los sellos de cartucho se empezaron a utilizar de forma habitual en 1950; este cómodo empaque de sello, manguito y casquillo fue probablemente desarrollado por CE Wiessner de Durametallic alrededor de 1942. [3]

En 1954, los sellos mecánicos se utilizaban con tanta regularidad en las industrias de refinación y procesamiento que el Instituto Americano del Petróleo incluyó especificaciones de los sellos en la primera edición de su Norma 610, "Bombas centrífugas para servicios generales de refinería".

En 1956, se habían desarrollado muchos de los diseños conceptuales y pautas de aplicación que se utilizan hoy en día. Los diseños disponibles comercialmente incluían elementos flexibles tanto giratorios como estacionarios, carga hidráulica equilibrada y desequilibrada, fuelles de goma y metal, y una amplia variedad de diseños y tipos de resortes. Los elementos de sellado secundarios incluían juntas tóricas, cuñas, copas en U y varios empaques. El grafito de carbono se usaba ampliamente como material de la cara del sello; la cara del sello de acoplamiento a menudo era de hierro fundido, Ni-resist, acero inoxidable de la serie 400, estelita u óxido de aluminio , aunque el carburo de tungsteno estaba comenzando a usarse. El acero inoxidable se usaba ampliamente para resortes, retenedores, manguitos y prensaestopas. Se usaban disposiciones de sellos simples y múltiples según fuera necesario para lograr el rendimiento requerido. En 1957, Sealol introdujo el sello de fuelle de metal soldado por el borde. Anteriormente, los sellos de fuelle de metal habían usado un fuelle formado que era mucho más grueso y rígido. [7]

En 1959, John C. Copes de Baton Rouge, LA solicitó una patente para un sello dividido y obtuvo la patente n.° 3025070 en 1962. En el diseño de Copes, solo se dividían las caras. Copes decidió proporcionar sellos divididos personalizados que él mismo fabricaba, por lo que se produjeron muy pocos de sus sellos divididos. [8]

La Ley de Aire Limpio de 1990 impuso límites a las emisiones fugitivas de las bombas. Los fabricantes de sellos respondieron con diseños mejorados y mejores materiales. En octubre de 1994, el Instituto Americano del Petróleo publicó la Norma API 682 , "Sistemas de sellado de ejes para bombas centrífugas y rotativas". Esta norma tuvo un efecto importante en la industria de los sellos. Además de proporcionar pautas para la selección de sellos, la API 682 requiere pruebas de calificación por parte de los fabricantes de sellos. [9] La API 682 se encuentra ahora en su cuarta edición y se ha comenzado a trabajar en la quinta edición.

Se ha producido una gran consolidación en la industria de los sellos mecánicos. Entre los principales fabricantes se encuentran:

En la actualidad, además de los patrones de las caras, como las ranuras espirales y las ondas, se han desarrollado materiales que tienen superficies especiales para promover la elevación hidrodinámica. Se pueden utilizar láseres para grabar texturas microscópicas que mejoran el rendimiento en la superficie de la cara del sello. Se están investigando materiales piezoeléctricos y controles electrónicos para crear sellos verdaderamente controlables. La aplicación de patrones, superficies y controles especializados en las caras de los sellos es una tecnología emergente que se está desarrollando rápidamente y es muy prometedora para el futuro.