Una película delgada es una capa de material que varía desde fracciones de un nanómetro ( monocapa ) hasta varios micrómetros de espesor. [1] La síntesis controlada de materiales como películas delgadas (un proceso conocido como deposición) es un paso fundamental en muchas aplicaciones. Un ejemplo familiar es el espejo doméstico , que normalmente tiene una fina capa de metal en la parte posterior de una hoja de vidrio para formar una interfaz reflectante. El proceso de plateado alguna vez se usó comúnmente para producir espejos, mientras que más recientemente la capa de metal se deposita mediante técnicas como la pulverización catódica . Los avances en las técnicas de deposición de películas delgadas durante el siglo XX han permitido una amplia gama de avances tecnológicos en áreas como los medios de grabación magnéticos , los dispositivos semiconductores electrónicos , los dispositivos pasivos integrados , los diodos emisores de luz , los recubrimientos ópticos (como los recubrimientos antirreflectantes ) y los recubrimientos duros. en herramientas de corte, y tanto para la generación de energía (por ejemplo, células solares de película delgada ) como para su almacenamiento ( baterías de película delgada ). También se está aplicando a productos farmacéuticos, mediante la administración de fármacos en película delgada . Una pila de películas delgadas se llama multicapa .

Además de su interés aplicado, las películas delgadas desempeñan un papel importante en el desarrollo y estudio de materiales con propiedades nuevas y únicas. Los ejemplos incluyen materiales multiferroicos y superredes que permiten el estudio de fenómenos cuánticos.

La nucleación es un paso importante en el crecimiento que ayuda a determinar la estructura final de una película delgada. Muchos métodos de crecimiento se basan en el control de la nucleación, como la epitaxia de capas atómicas (deposición de capas atómicas). La nucleación se puede modelar caracterizando el proceso superficial de adsorción , desorción y difusión superficial . [2]

La adsorción es la interacción de un átomo o molécula de vapor con la superficie de un sustrato. La interacción se caracteriza por el coeficiente de adherencia , la fracción de especies entrantes térmicamente equilibradas con la superficie. La desorción invierte la adsorción donde una molécula previamente adsorbida supera la energía limitante y abandona la superficie del sustrato.

Los dos tipos de adsorción, fisisorción y quimisorción , se distinguen por la fuerza de las interacciones atómicas. La fisiosorción describe el enlace de Van der Waals entre una molécula estirada o doblada y la superficie caracterizada por la energía de adsorción . Las moléculas evaporadas pierden rápidamente energía cinética y reducen su energía libre al unirse con los átomos de la superficie. La quimisorción describe la fuerte transferencia de electrones (enlace iónico o covalente) de una molécula con átomos de sustrato caracterizada por energía de adsorción . El proceso de absorción física y quimisorción se puede visualizar mediante la energía potencial en función de la distancia. La distancia de equilibrio para la fisisorción está más lejos de la superficie que la quimisorción. La transición de estados fisisorbidos a quimisorbidos se rige por la barrera energética efectiva . [2]

Las superficies cristalinas tienen sitios de enlace específicos con valores más grandes que estarían poblados preferentemente por moléculas de vapor para reducir la energía libre general. Estos sitios estables se encuentran a menudo en bordes de escalones, espacios vacíos y dislocaciones de tornillos. Una vez que se llenan los sitios más estables, la interacción adatom-adatom (molécula de vapor) se vuelve importante. [3]

La cinética de nucleación se puede modelar considerando únicamente la adsorción y la desorción. Primero considere el caso en el que no hay interacciones mutuas de adatoms , ni agrupaciones ni interacción con los bordes de los escalones.

La tasa de cambio de la densidad superficial de un átomo , donde es el flujo neto, es la vida útil media de la superficie antes de la desorción y es el coeficiente de adherencia:

La adsorción también se puede modelar mediante diferentes isotermas, como el modelo de Langmuir y el modelo BET . El modelo de Langmuir deriva una constante de equilibrio basada en la reacción de adsorción de un átomo de vapor con vacantes en la superficie del sustrato. El modelo BET se expande aún más y permite la deposición de adatoms sobre adatoms previamente adsorbidos sin interacción entre pilas de átomos adyacentes. La cobertura de superficie derivada resultante está en términos de la presión de vapor de equilibrio y la presión aplicada.

Modelo de Langmuir donde está la presión de vapor de los átomos adsorbidos:

Modelo BET donde es la presión de vapor de equilibrio de los adatoms adsorbidos y es la presión de vapor aplicada de los adatoms adsorbidos:

Como nota importante, la cristalografía de superficie se diferencia del resto para minimizar las energías electrónicas y de enlace libres generales debido a los enlaces rotos en la superficie. Esto puede dar como resultado una nueva posición de equilibrio conocida como "orillo", donde se conserva la simetría de la red masiva paralela. Este fenómeno puede provocar desviaciones de los cálculos teóricos de nucleación. [2]

La difusión superficial describe el movimiento lateral de los átomos adsorbidos que se mueven entre mínimos de energía en la superficie del sustrato. La difusión ocurre más fácilmente entre posiciones con barreras potenciales intermedias más bajas. La difusión superficial se puede medir mediante dispersión de iones en ángulo oblicuo. El tiempo promedio entre eventos se puede describir mediante: [2]

Además de la migración de adatom, los grupos de adatom pueden fusionarse o agotarse. La coalescencia de los cúmulos a través de procesos, como la maduración y la sinterización de Ostwald, se produce en respuesta a la reducción de la energía superficial total del sistema. Ostwald repining describe el proceso por el cual islas de adatomes de distintos tamaños crecen hasta convertirse en islas más grandes a expensas de las más pequeñas. La sinterización es el mecanismo de coalescencia cuando las islas contactan y se unen. [2]

El acto de aplicar una película delgada a una superficie es deposición de película delgada : cualquier técnica para depositar una película delgada de material sobre un sustrato o sobre capas previamente depositadas. "Delgado" es un término relativo, pero la mayoría de las técnicas de deposición controlan el espesor de la capa dentro de unas pocas decenas de nanómetros . La epitaxia de haz molecular , el método Langmuir-Blodgett , la deposición de capas atómicas y la deposición de capas moleculares permiten depositar una sola capa de átomos o moléculas a la vez.

Es útil en la fabricación de productos ópticos (para revestimientos reflectantes , antirreflectantes o vidrio autolimpiante , por ejemplo), electrónica (capas de aislantes , semiconductores y conductores que forman circuitos integrados ), embalajes (es decir, películas de PET recubiertas de aluminio). ), y en el arte contemporáneo (ver la obra de Larry Bell ). A veces se utilizan procesos similares cuando el espesor no es importante: por ejemplo, la purificación del cobre mediante galvanoplastia y la deposición de silicio y uranio enriquecido mediante un proceso similar a la deposición química de vapor después del procesamiento en fase gaseosa.

Las técnicas de deposición se dividen en dos categorías amplias, dependiendo de si el proceso es principalmente químico o físico . [4]

Aquí, un precursor fluido sufre un cambio químico en una superficie sólida, dejando una capa sólida. Un ejemplo cotidiano es la formación de hollín sobre un objeto frío cuando se coloca dentro de una llama. Dado que el fluido rodea el objeto sólido, la deposición ocurre en todas las superficies, sin tener en cuenta la dirección; Las películas delgadas obtenidas mediante técnicas de deposición química tienden a ser conformes , en lugar de direccionales .

La deposición química se clasifica además según la fase del precursor:

El enchapado se basa en precursores líquidos, a menudo una solución de agua con una sal del metal que se va a depositar. Algunos procesos de galvanoplastia son impulsados enteramente por reactivos en la solución (generalmente para metales nobles ), pero, con diferencia, el proceso comercialmente más importante es la galvanoplastia . En la fabricación de semiconductores, ahora se utiliza una forma avanzada de galvanoplastia conocida como deposición electroquímica para crear cables conductores de cobre en chips avanzados, reemplazando los procesos de deposición química y física utilizados en generaciones anteriores de chips para cables de aluminio [5].

La deposición en solución química o la deposición en baño químico utiliza un precursor líquido, generalmente una solución de polvos organometálicos disueltos en un disolvente orgánico. Este es un proceso de película delgada simple y relativamente económico que produce fases cristalinas estequiométricamente precisas. Esta técnica también se conoce como método sol-gel porque el 'sol' (o solución) evoluciona gradualmente hacia la formación de un sistema difásico similar a un gel.

El método Langmuir-Blodgett utiliza moléculas que flotan sobre una subfase acuosa. La densidad de empaquetamiento de las moléculas se controla y la monocapa empaquetada se transfiere sobre un sustrato sólido mediante la retirada controlada del sustrato sólido de la subfase. Esto permite crear películas delgadas de diversas moléculas, como nanopartículas , polímeros y lípidos, con densidad de empaquetamiento de partículas y espesor de capa controlados. [6]

El recubrimiento por rotación o fundición por rotación utiliza un precursor líquido o precursor sol-gel depositado sobre un sustrato liso y plano que posteriormente se hace girar a alta velocidad para esparcir centrífugamente la solución sobre el sustrato. La velocidad a la que se hace girar la solución y la viscosidad del sol determinan el espesor final de la película depositada. Se pueden realizar deposiciones repetidas para aumentar el espesor de las películas según se desee. A menudo se lleva a cabo un tratamiento térmico para cristalizar la película amorfa recubierta por hilado. Estas películas cristalinas pueden exhibir ciertas orientaciones preferidas después de la cristalización sobre sustratos monocristalinos . [7]

El recubrimiento por inmersión es similar al recubrimiento por rotación en el sentido de que un precursor líquido o un precursor sol-gel se deposita sobre un sustrato, pero en este caso el sustrato se sumerge completamente en la solución y luego se retira en condiciones controladas. Controlando la velocidad de extracción se controlan las condiciones de evaporación (principalmente la humedad, temperatura) y la volatilidad/viscosidad del disolvente, el espesor de la película, la homogeneidad y la morfología nanoscópica. Existen dos regímenes de evaporación: la zona capilar a velocidades de extracción muy bajas y la zona de drenaje a velocidades de evaporación más rápidas. [8]

La deposición química de vapor generalmente utiliza un precursor en fase gaseosa, a menudo un haluro o hidruro del elemento que se va a depositar. En el caso de la epitaxia metalorgánica en fase vapor , se utiliza un gas organometálico . Las técnicas comerciales suelen utilizar presiones muy bajas de gas precursor.

La deposición química de vapor mejorada con plasma utiliza un vapor ionizado, o plasma , como precursor. A diferencia del ejemplo anterior del hollín, este método se basa en medios electromagnéticos (corriente eléctrica, excitación por microondas ), en lugar de una reacción química, para producir un plasma.

La deposición de capas atómicas y su técnica hermana de deposición de capas moleculares utilizan un precursor gaseoso para depositar películas delgadas conformes , una capa a la vez. El proceso se divide en dos medias reacciones, se ejecuta en secuencia y se repite para cada capa, para garantizar la saturación total de la capa antes de comenzar la siguiente capa. Por lo tanto, primero se deposita un reactivo y luego el segundo reactivo, durante lo cual se produce una reacción química en el sustrato, formando la composición deseada. Como resultado del proceso gradual, el proceso es más lento que la deposición química de vapor; sin embargo, se puede ejecutar a bajas temperaturas. Cuando se realiza sobre sustratos poliméricos, la deposición de capas atómicas puede convertirse en una síntesis de infiltración secuencial , donde los reactivos se difunden en el polímero e interactúan con grupos funcionales en las cadenas del polímero.

La deposición física utiliza medios mecánicos, electromecánicos o termodinámicos para producir una fina película de sólido. Un ejemplo cotidiano es la formación de heladas . Dado que la mayoría de los materiales de ingeniería se mantienen unidos mediante energías relativamente altas y no se utilizan reacciones químicas para almacenar estas energías, los sistemas comerciales de deposición física tienden a requerir un entorno de vapor de baja presión para funcionar correctamente; la mayoría puede clasificarse como deposición física de vapor .

El material a depositar se coloca en un ambiente energético y entrópico , de modo que las partículas de material escapen de su superficie. Frente a esta fuente hay una superficie más fría que extrae energía de estas partículas a medida que llegan, permitiéndoles formar una capa sólida. Todo el sistema se mantiene en una cámara de deposición al vacío, para permitir que las partículas viajen lo más libremente posible. Dado que las partículas tienden a seguir un camino recto, las películas depositadas por medios físicos suelen ser direccionales , en lugar de conformes .

Ejemplos de deposición física incluyen:

Un evaporador térmico que utiliza un calentador de resistencia eléctrica para fundir el material y elevar su presión de vapor a un rango útil. Esto se hace en alto vacío, tanto para permitir que el vapor llegue al sustrato sin reaccionar ni dispersarse contra otros átomos en fase gaseosa en la cámara, como para reducir la incorporación de impurezas del gas residual en la cámara de vacío. Evidentemente, sólo se pueden depositar materiales con una presión de vapor mucho mayor que la del elemento calefactor sin que se contamine la película. La epitaxia de haz molecular es una forma particularmente sofisticada de evaporación térmica.

Un evaporador de haz de electrones dispara un haz de alta energía desde un cañón de electrones para hervir una pequeña porción de material; dado que el calentamiento no es uniforme, se pueden depositar materiales con menor presión de vapor . El haz generalmente se dobla en un ángulo de 270° para garantizar que el filamento de la pistola no quede expuesto directamente al flujo de evaporación. Las tasas de deposición típicas para la evaporación por haz de electrones oscilan entre 1 y 10 nanómetros por segundo.

En la epitaxia de haces moleculares , se pueden dirigir corrientes lentas de un elemento al sustrato, de modo que el material deposite una capa atómica a la vez. Los compuestos como el arseniuro de galio generalmente se depositan aplicando repetidamente una capa de un elemento (es decir, galio ) y luego una capa del otro (es decir, arsénico ), de modo que el proceso es químico además de físico; esto se conoce también como deposición de capas atómicas . Si los precursores utilizados son orgánicos, entonces la técnica se denomina deposición de capas moleculares . El haz de material puede generarse por medios físicos (es decir, mediante un horno ) o mediante una reacción química ( epitaxia del haz químico ).

La pulverización catódica se basa en un plasma (normalmente un gas noble , como el argón ) para eliminar el material de un "objetivo", unos pocos átomos a la vez. El objetivo se puede mantener a una temperatura relativamente baja, ya que el proceso no es de evaporación, lo que la convierte en una de las técnicas de deposición más flexibles. Es especialmente útil para compuestos o mezclas, donde diferentes componentes tenderían a evaporarse a diferentes velocidades. Tenga en cuenta que la cobertura de pasos de la pulverización catódica es más o menos conforme. También se utiliza mucho en medios ópticos. La fabricación de todos los formatos de CD, DVD y BD se realiza con la ayuda de esta técnica. Es una técnica rápida y además proporciona un buen control del espesor. Actualmente también se utilizan gases nitrógeno y oxígeno en la pulverización catódica.

Los sistemas de deposición por láser pulsado funcionan mediante un proceso de ablación . Los pulsos de luz láser enfocada vaporizan la superficie del material objetivo y lo convierten en plasma; este plasma generalmente se convierte en gas antes de llegar al sustrato. [10]

Deposición por arco catódico (deposición de vapor físico por arco), que es un tipo de deposición por haz de iones donde se crea un arco eléctrico que expulsa iones del cátodo. El arco tiene una densidad de potencia extremadamente alta , lo que resulta en un alto nivel de ionización (30-100%), iones con carga múltiple, partículas neutras, grupos y macropartículas (gotitas). Si se introduce un gas reactivo durante el proceso de evaporación, puede ocurrir disociación , ionización y excitación durante la interacción con el flujo de iones y se depositará una película compuesta.

La deposición electrohidrodinámica (deposición por electropulverización) es un proceso relativamente nuevo de deposición de películas delgadas. El líquido a depositar, ya sea en forma de solución de nanopartículas o simplemente de solución, se alimenta a una pequeña boquilla capilar (generalmente metálica) que está conectada a un alto voltaje. El sustrato sobre el que se debe depositar la película está conectado a tierra. A través de la influencia del campo eléctrico, el líquido que sale de la boquilla toma una forma cónica ( cono de Taylor ) y en el vértice del cono emana un fino chorro que se desintegra en gotas muy finas y pequeñas cargadas positivamente bajo la influencia del límite de carga de Rayleigh. . Las gotas se hacen cada vez más pequeñas y finalmente se depositan sobre el sustrato como una capa delgada uniforme.

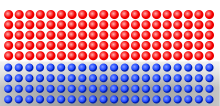

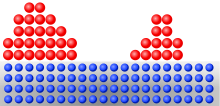

Crecimiento de Frank-van der Merwe [11] [12] [13] ("capa por capa"). En este modo de crecimiento, las interacciones adsorbato-superficie y adsorbato-adsorbato están equilibradas. Este tipo de crecimiento requiere una adaptación de la red y, por lo tanto, se considera un mecanismo de crecimiento "ideal".

Crecimiento de Stranski-Krastanov [14] ("islas conjuntas" o "capa más isla"). En este modo de crecimiento, las interacciones adsorbato-superficie son más fuertes que las interacciones adsorbato-adsorbato.

Volmer-Weber [15] ("islas aisladas"). En este modo de crecimiento, las interacciones adsorbato-adsorbato son más fuertes que las interacciones adsorbato-superficie, por lo que se forman "islas" de inmediato.

Hay tres etapas distintas de evolución del estrés que surgen durante la deposición de la película Volmer-Weber. [16] La primera etapa consiste en la nucleación de islas atómicas individuales. Durante esta primera etapa, el estrés global observado es muy bajo. La segunda etapa comienza cuando estas islas individuales se fusionan y comienzan a chocar entre sí, lo que resulta en un aumento en la tensión de tracción general en la película. [17] Este aumento en la tensión de tracción general se puede atribuir a la formación de límites de grano en la coalescencia de islas que resulta en fuerzas interatómicas que actúan sobre los límites de grano recién formados. La magnitud de esta tensión de tracción generada depende de la densidad de los límites de grano formados, así como de sus energías de límite de grano. [18] Durante esta etapa, el espesor de la película no es uniforme debido a la naturaleza aleatoria de la coalescencia de la isla, pero se mide como el espesor promedio. La tercera y última etapa del crecimiento de la película Volmer-Weber comienza cuando la morfología de la superficie de la película no cambia con el espesor de la película. Durante esta etapa, la tensión general en la película puede permanecer tensa o volverse compresiva.

En una gráfica tensión-espesor versus espesor, una tensión de compresión general está representada por una pendiente negativa y una tensión de tracción general está representada por una pendiente positiva. La forma general de la curva tensión-espesor versus espesor depende de diversas condiciones de procesamiento (como temperatura, tasa de crecimiento y material). Koch [19] afirma que existen tres modos diferentes de crecimiento Volmer-Weber. El comportamiento de la Zona I se caracteriza por un bajo crecimiento de grano en las capas de película posteriores y está asociado con una baja movilidad atómica. Koch sugiere que el comportamiento de la Zona I se puede observar a temperaturas más bajas. El modo zona I normalmente tiene pequeños granos columnares en la película final. El segundo modo de crecimiento de Volmer-Weber se clasifica como Zona T, donde el tamaño de grano en la superficie de la deposición de la película aumenta con el espesor de la película, pero el tamaño de grano en las capas depositadas debajo de la superficie no cambia. Las películas de tipo zona T están asociadas con mayores movilidades atómicas, temperaturas de deposición más altas y granos finales en forma de V. El modo final de crecimiento propuesto por Volmer-Weber es el crecimiento de tipo Zona II, donde los límites de los granos en la mayor parte de la película en la superficie son móviles, lo que da como resultado granos grandes pero columnares. Este modo de crecimiento está asociado con la mayor movilidad atómica y temperatura de deposición. También existe la posibilidad de desarrollar una estructura mixta de tipo Zona T/Zona II, donde los granos son en su mayoría anchos y columnares, pero experimentan un ligero crecimiento a medida que su espesor se acerca a la superficie de la película. Aunque Koch se centra principalmente en la temperatura para sugerir un modo de zona potencial, factores como la tasa de deposición también pueden influir en la microestructura final de la película. [17]

Un subconjunto de procesos y aplicaciones de deposición de películas delgadas se centra en el llamado crecimiento epitaxial de materiales, la deposición de películas delgadas cristalinas que crecen siguiendo la estructura cristalina del sustrato. El término epitaxia proviene de las raíces griegas epi (ἐπί), que significa "arriba", y taxis (τάξις), que significa "una manera ordenada". Puede traducirse como "arreglar sobre".

El término homoepitaxia se refiere al caso específico en el que una película del mismo material se cultiva sobre un sustrato cristalino. Esta tecnología se utiliza, por ejemplo, para hacer crecer una película que sea más pura que el sustrato, tenga una menor densidad de defectos y para fabricar capas con diferentes niveles de dopaje. La heteroepitaxia se refiere al caso en el que la película que se deposita es diferente al sustrato.

Las técnicas utilizadas para el crecimiento epitaxial de películas delgadas incluyen epitaxia por haz molecular , deposición química de vapor y deposición con láser pulsado . [20]

Las películas delgadas pueden cargarse biaxialmente mediante tensiones originadas en su interfaz con un sustrato. Las películas delgadas epitaxiales pueden experimentar tensiones debido a tensiones de mal ajuste entre las redes coherentes de la película y el sustrato, y por la reestructuración de la triple unión de la superficie. [21] El estrés térmico es común en películas delgadas cultivadas a temperaturas elevadas debido a diferencias en los coeficientes de expansión térmica con el sustrato. [22] Las diferencias en la energía interfacial y el crecimiento y la coalescencia de los granos contribuyen al estrés intrínseco en las películas delgadas. Estas tensiones intrínsecas pueden ser función del espesor de la película. [23] [24] Estas tensiones pueden ser de tracción o compresión y pueden causar grietas , pandeo o delaminación a lo largo de la superficie. En películas epitaxiales, las capas atómicas depositadas inicialmente pueden tener planos reticulares coherentes con el sustrato. Sin embargo, más allá de un espesor crítico, se formarán dislocaciones desajustes que conducirán a la relajación de las tensiones en la película. [22] [25]

Las películas pueden experimentar una tensión de transformación por dilatación en relación con su sustrato debido a un cambio de volumen en la película. Los cambios de volumen que causan deformación por dilatación pueden provenir de cambios de temperatura, defectos o transformaciones de fase. Un cambio de temperatura inducirá un cambio de volumen si los coeficientes de expansión térmica de la película y el sustrato son diferentes. La creación o aniquilación de defectos como vacantes, dislocaciones y límites de grano provocarán un cambio de volumen mediante la densificación. Las transformaciones de fase y los cambios de concentración provocarán cambios de volumen mediante distorsiones de la red. [26] [27]

Una falta de coincidencia de los coeficientes de expansión térmica entre la película y el sustrato provocará tensión térmica durante un cambio de temperatura. La deformación elástica de la película con respecto al sustrato viene dada por:

donde es la deformación elástica, es el coeficiente de expansión térmica de la película, es el coeficiente de expansión térmica del sustrato, es la temperatura y es la temperatura inicial de la película y el sustrato cuando se encuentran en un estado libre de tensiones. Por ejemplo, si se deposita una película sobre un sustrato con un coeficiente de expansión térmica más bajo a altas temperaturas y luego se enfría a temperatura ambiente, se creará una deformación elástica positiva. En este caso, la película desarrollará tensiones de tracción. [26]

Un cambio en la densidad debido a la creación o destrucción de defectos, cambios de fase o cambios de composición después de que la película crece sobre el sustrato generará una tensión de crecimiento. Como en el modo Stranski-Krastanov, donde la capa de película se tensa para adaptarse al sustrato debido a un aumento en la sobresaturación y la energía interfacial que cambia de isla en isla. [28] La deformación elástica para adaptarse a estos cambios está relacionada con la deformación por dilatación mediante:

Una película que experimenta deformaciones de crecimiento estará bajo condiciones de deformación de tracción biaxial, generando tensiones de tracción en direcciones biaxiales para igualar las dimensiones del sustrato. [26] [29]

Una película cultivada epitaxialmente sobre un sustrato grueso tendrá una deformación elástica inherente dada por:

donde y son los parámetros reticulares del sustrato y la película, respectivamente. Se supone que el sustrato es rígido debido a su espesor relativo. Por lo tanto, toda la deformación elástica se produce en la película para coincidir con el sustrato. [26]

Las tensiones en las películas depositadas sobre sustratos planos, como las obleas, se pueden calcular midiendo la curvatura de la oblea debido a la tensión de la película. El uso de configuraciones ópticas, como las que tienen láser, [30] permite la caracterización completa de la oblea antes y después de la deposición. Los láseres se reflejan en la oblea en un patrón de cuadrícula y las distorsiones en la cuadrícula se utilizan para calcular la curvatura y medir las constantes ópticas . La deformación en películas delgadas también se puede medir mediante difracción de rayos X o moliendo una sección de la película usando un haz de iones enfocado y monitoreando la relajación mediante microscopía electrónica de barrido . [24]

Un método común para determinar la evolución de la tensión de una película es medir la curvatura de la oblea durante su deposición. Stoney [31] relaciona la tensión promedio de una película con su curvatura mediante la siguiente expresión:

donde , donde es el módulo elástico aparente del material que comprende la película, y es la relación de Poisson del material que comprende la película, es el espesor del sustrato, es la altura de la película y es la tensión promedio en la película. Las suposiciones hechas con respecto a la fórmula de Stoney suponen que la película y el sustrato son más pequeños que el tamaño lateral de la oblea y que la tensión es uniforme en toda la superficie. [32] Por lo tanto, el espesor de tensión promedio de una película dada se puede determinar integrando la tensión sobre un espesor de película dado:

donde es la dirección normal al sustrato y representa la tensión en el lugar a una altura particular de la película. El espesor de la tensión (o fuerza por unidad de ancho) está representado por es una cantidad importante ya que es direccionalmente proporcional a la curvatura por . Debido a esta proporcionalidad, medir la curvatura de una película con un espesor determinado puede determinar directamente la tensión en la película con ese espesor. La curvatura de una oblea está determinada por la tensión promedio en la película. Sin embargo, si la tensión no se distribuye uniformemente en una película (como sería el caso de las capas de película cultivadas epitaxialmente que no se han relajado de modo que la tensión intrínseca se debe a la falta de coincidencia reticular del sustrato y la película), es imposible determinar la tensión a una altura de película específica sin mediciones continuas de curvatura. Si se toman medidas continuas de curvatura, la derivada temporal de los datos de curvatura: [33]

puede mostrar cómo cambia la tensión intrínseca en un punto dado. Suponiendo que la tensión en las capas subyacentes de una película depositada permanece constante durante la deposición adicional, podemos representar la tensión incremental como: [33]

La nanoindentación es un método popular para medir las propiedades mecánicas de las películas. Las mediciones se pueden utilizar para comparar películas recubiertas y no recubiertas para revelar los efectos del tratamiento de la superficie en las respuestas elástica y plástica de la película. Las curvas de carga-desplazamiento pueden revelar información sobre agrietamiento, delaminación y plasticidad tanto en la película como en el sustrato. [34]

El método de Oliver y Pharr [35] se puede utilizar para evaluar los resultados de la nanoindentación para la evaluación de la dureza y el módulo elástico mediante el uso de geometrías de penetrador simétricas como un penetrador esférico. Este método supone que durante la descarga, sólo se recuperan las deformaciones elásticas (donde la deformación plástica inversa es insignificante). El parámetro designa la carga, es el desplazamiento con respecto a la superficie del revestimiento no deformada y es la profundidad de penetración final después de la descarga. Estos se utilizan para aproximar la relación de la ley de potencia para las curvas de descarga:

Una vez calculada el área de contacto , la dureza se estima mediante:

A partir de la relación del área de contacto, la rigidez en descarga se puede expresar mediante la relación: [36]

¿Dónde está el módulo elástico efectivo y tiene en cuenta los desplazamientos elásticos en la muestra y el penetrador? Esta relación también se puede aplicar al contacto elástico-plástico, que no se ve afectado por el apilamiento y el hundimiento durante la indentación.

Debido al bajo espesor de las películas, el sondeo accidental del sustrato es motivo de preocupación. Para evitar indentaciones más allá de la película y dentro del sustrato, las profundidades de penetración a menudo se mantienen en menos del 10% del espesor de la película. [37] Para penetradores cónicos o piramidales, la profundidad de la indentación se escala como donde está el radio del círculo de contacto y es el espesor de la película. La relación entre la profundidad de penetración y el espesor de la película se puede utilizar como parámetro de escala para películas blandas. [34]

La tensión y la relajación de las tensiones en las películas pueden influir en las propiedades de los materiales de la película, como el transporte de masa en aplicaciones de microelectrónica . Por lo tanto, se toman precauciones para mitigar o producir tales tensiones; por ejemplo, se puede depositar una capa amortiguadora entre el sustrato y la película. [24] La ingeniería de deformaciones también se utiliza para producir diversas estructuras de fase y dominio en películas delgadas, como en la estructura de dominio del titanato de circonato de plomo ferroeléctrico (PZT). [38]

En las ciencias físicas, un medio multicapa o estratificado es una pila de diferentes películas delgadas. Normalmente, un medio multicapa se fabrica para un propósito específico. Dado que las capas son delgadas con respecto a alguna escala de longitud relevante, los efectos de interfaz son mucho más importantes que en los materiales a granel, dando lugar a nuevas propiedades físicas. [39]

El término "multicapa" no es una extensión de " monocapa " y " bicapa ", que describen una única capa de una o dos moléculas de espesor. Un medio multicapa se compone más bien de varias películas finas.

El uso de películas finas para revestimientos decorativos probablemente represente su aplicación más antigua. Esto abarca ca. Hojas de oro de 100 nm de espesor que ya se utilizaban en la antigua India hace más de 5000 años. También puede entenderse como cualquier forma de pintura, aunque este tipo de trabajo generalmente se considera un oficio artístico más que una disciplina científica o de ingeniería. Hoy en día, los materiales de película delgada de espesor variable y alto índice de refracción , como el dióxido de titanio, se aplican a menudo para revestimientos decorativos sobre vidrio, por ejemplo, provocando una apariencia de color arcoíris como el aceite sobre agua. Además, las superficies opacas de color dorado se pueden preparar mediante pulverización catódica de oro o nitruro de titanio .

Estas capas sirven tanto en sistemas reflectantes como refractivos . Los espejos de gran superficie (reflectantes) estuvieron disponibles durante el siglo XIX y se produjeron mediante pulverización de plata metálica o aluminio sobre vidrio. Las lentes refractivas para instrumentos ópticos como cámaras y microscopios suelen presentar aberraciones , es decir, un comportamiento refractivo no ideal. Mientras que antes era necesario alinear grandes conjuntos de lentes a lo largo del camino óptico, hoy en día, el recubrimiento de lentes ópticas con multicapas transparentes de dióxido de titanio, nitruro de silicio u óxido de silicio, etc. puede corregir [ dudoso ] estas aberraciones. Un ejemplo bien conocido del avance de los sistemas ópticos gracias a la tecnología de película fina lo representa la lente de sólo unos pocos mm de ancho de las cámaras de los teléfonos inteligentes . Otros ejemplos lo dan los revestimientos antirreflectantes en gafas o paneles solares .

A menudo se depositan películas finas para proteger una pieza de trabajo subyacente de influencias externas. La protección puede operar minimizando el contacto con el medio exterior para reducir la difusión del medio a la pieza de trabajo o viceversa. Por ejemplo, las botellas de limonada de plástico suelen estar recubiertas con capas antidifusión para evitar la difusión del CO2 , en el que se descompone el ácido carbónico introducido en la bebida a alta presión. Otro ejemplo son las finas películas de TiN en chips microelectrónicos que separan los conductores eléctricos de aluminio del aislante integrado SiO 2 para impedir la formación de Al 2 O 3 . A menudo, las películas finas sirven como protección contra la abrasión entre piezas en movimiento mecánico. Ejemplos de esta última aplicación son las capas de carbono tipo diamante utilizadas en los motores de los automóviles o las películas delgadas hechas de nanocompuestos .

Las finas capas de metales elementales como cobre, aluminio, oro o plata, etc. y aleaciones han encontrado numerosas aplicaciones en dispositivos eléctricos. Debido a su alta conductividad eléctrica, son capaces de transportar corrientes eléctricas o suministrar tensiones. Las finas capas de metal sirven en sistemas eléctricos convencionales, por ejemplo, como capas de Cu en placas de circuito impreso , como conductor de tierra exterior en cables coaxiales y otras formas como sensores, etc. [41] Un campo importante de aplicación se convirtió en su uso en sistemas pasivos integrados. dispositivos y circuitos integrados , [42] donde la red eléctrica entre dispositivos activos y pasivos como transistores y condensadores, etc., se construye a partir de finas capas de Al o Cu. Estas capas tienen espesores en el rango de unos pocos 100 nm hasta unos pocos μm y, a menudo, están incrustadas en capas delgadas de nitruro de titanio de unos pocos nm para bloquear una reacción química con el dieléctrico circundante, como el SiO 2 . La figura muestra una micrografía de una pila de metal TiN/Al/TiN estructurada lateralmente en un chip microelectrónico. [40]

Las heteroestructuras del nitruro de galio y semiconductores similares pueden hacer que los electrones se unan a una capa subnanométrica, comportándose efectivamente como un gas de electrones bidimensional . Los efectos cuánticos en películas tan delgadas pueden mejorar significativamente la movilidad de los electrones en comparación con la de un cristal en masa, que se emplea en transistores de alta movilidad de electrones .

Las películas delgadas de metales nobles se utilizan en estructuras plasmónicas como los sensores de resonancia de plasmón superficial (SPR). Los polaritones de plasmón superficial son ondas superficiales en el régimen óptico que se propagan entre las interfaces metal-dieléctrico; En la configuración de Kretschmann-Raether para los sensores SPR, un prisma se recubre con una película metálica mediante evaporación. Debido a las malas características adhesivas de las películas metálicas, se utilizan películas de germanio , titanio o cromo como capas intermedias para promover una adhesión más fuerte. [43] [44] [45] Las películas delgadas metálicas también se utilizan en diseños de guías de ondas plasmónicas . [46] [47]

También se están desarrollando tecnologías de película fina como medio para reducir sustancialmente el coste de las células solares . La razón de esto es que las células solares de película delgada son más baratas de fabricar debido a sus reducidos costos de material, costos de energía, costos de manipulación y costos de capital. Esto está especialmente representado en el uso de procesos de electrónica impresa ( rollo a rollo ). Otras tecnologías de película delgada, que aún se encuentran en una etapa temprana de investigación en curso o con disponibilidad comercial limitada, a menudo se clasifican como células fotovoltaicas emergentes o de tercera generación e incluyen células solares orgánicas , sensibilizadas por colorantes y poliméricas , así como células solares cuánticas. punto , [48] sulfuro de cobre, zinc y estaño , nanocristales y células solares de perovskita . [49] [50]

La tecnología de impresión de película delgada se utiliza para aplicar polímeros de litio de estado sólido a una variedad de sustratos para crear baterías únicas para aplicaciones especializadas. Las baterías de película delgada se pueden depositar directamente sobre chips o paquetes de chips de cualquier forma o tamaño. Las baterías flexibles se pueden fabricar imprimiendo sobre plástico, láminas metálicas finas o papel. [51]

Para miniaturizar y controlar con mayor precisión la frecuencia de resonancia de cristales piezoeléctricos, los resonadores acústicos masivos de película delgada TFBAR/FBAR se desarrollan para osciladores, filtros y duplexores de telecomunicaciones y aplicaciones de sensores.