La metalurgia es un dominio de la ciencia e ingeniería de materiales que estudia el comportamiento físico y químico de los elementos metálicos , sus compuestos intermetálicos y sus mezclas, que se conocen como aleaciones .

La metalurgia abarca tanto la ciencia como la tecnología de los metales, incluida la producción de metales y la ingeniería de componentes metálicos utilizados en productos tanto para consumidores como para fabricantes. La metalurgia es distinta del oficio de trabajar los metales . La metalurgia depende de la metalurgia de manera similar a cómo la medicina depende de la ciencia médica para el avance técnico. Un especialista en metalurgia se conoce como metalúrgico.

La ciencia de la metalurgia se subdivide en dos categorías amplias: metalurgia química y metalurgia física . La metalurgia química se ocupa principalmente de la reducción y oxidación de los metales y del comportamiento químico de los metales. Los temas de estudio en metalurgia química incluyen el procesamiento de minerales , la extracción de metales , la termodinámica , la electroquímica y la degradación química ( corrosión ). [1] Por el contrario, la metalurgia física se centra en las propiedades mecánicas de los metales, las propiedades físicas de los metales y el rendimiento físico de los metales. Los temas estudiados en metalurgia física incluyen cristalografía , caracterización de materiales , metalurgia mecánica, transformaciones de fase y mecanismos de falla . [2]

Históricamente, la metalurgia se ha centrado predominantemente en la producción de metales. La producción de metales comienza con el procesamiento de minerales para extraer el metal, e incluye la mezcla de metales para fabricar aleaciones . Las aleaciones metálicas suelen ser una mezcla de al menos dos elementos metálicos diferentes. Sin embargo, a menudo se añaden elementos no metálicos a las aleaciones para lograr propiedades adecuadas para una aplicación. El estudio de la producción de metales se subdivide en metalurgia ferrosa (también conocida como metalurgia negra ) y metalurgia no ferrosa , también conocida como metalurgia coloreada.

La metalurgia ferrosa involucra procesos y aleaciones a base de hierro , mientras que la metalurgia no ferrosa involucra procesos y aleaciones a base de otros metales. La producción de metales ferrosos representa el 95% de la producción mundial de metales. [3]

Los metalúrgicos modernos trabajan tanto en áreas emergentes como tradicionales como parte de un equipo interdisciplinario junto con científicos de materiales y otros ingenieros. Algunas áreas tradicionales incluyen el procesamiento de minerales, la producción de metales, el tratamiento térmico, el análisis de fallas y la unión de metales (incluida la soldadura fuerte y la soldadura fuerte ). Las áreas emergentes para los metalúrgicos incluyen nanotecnología , superconductores , compuestos , materiales biomédicos , materiales electrónicos (semiconductores) e ingeniería de superficies . Muchas aplicaciones, prácticas y dispositivos asociados o involucrados con la metalurgia se establecieron en la antigua India y China, como la innovación del acero wootz , el bronce , el alto horno , el hierro fundido , los martillos de accionamiento hidráulico y los fuelles de pistón de doble acción . [4] [5]

Metalurgia deriva del griego antiguo μεταλλουργός , metalourgós , "trabajador del metal", de μέταλλον , métallon , "mina, metal" + ἔργον , érgon , "trabajo". La palabra era originalmente un término alquimista para la extracción de metales a partir de minerales . , la terminación -urgia significa un proceso, especialmente fabricación: se discutió en este sentido en la Encyclopædia Britannica de 1797 . [6]

A finales del siglo XIX, la definición de metalurgia se amplió al estudio científico más general de metales, aleaciones y procesos relacionados. En inglés , la pronunciación / m ɛ ˈ t æ l ər dʒ i / es la más común en el Reino Unido . La pronunciación / ˈ m ɛ t əl ɜːr dʒ i / es la más común en los Estados Unidos y es la variante que aparece en primer lugar en varios diccionarios estadounidenses, incluidos Merriam-Webster Collegiate y American Heritage .

El primer metal registrado empleado por los humanos parece ser el oro , que se puede encontrar libre o " nativo ". Se han encontrado pequeñas cantidades de oro natural en cuevas españolas que datan del Paleolítico tardío , 40.000 a.C. [7] La plata , el cobre , el estaño y el hierro meteórico también se pueden encontrar en forma nativa, lo que permitió una cantidad limitada de trabajo con metales en las culturas primitivas. [8]

Ciertos metales, como el estaño, el plomo y el cobre, se pueden recuperar de sus minerales simplemente calentando las rocas en un fuego o en un alto horno en un proceso conocido como fundición . Las primeras pruebas de esta metalurgia extractiva, que datan del V y VI milenio a.C., [9] se han encontrado en yacimientos arqueológicos de Majdanpek , Jarmovac y Pločnik , en la actual Serbia . [10]

Los primeros testimonios de fundición de cobre se encuentran en Belovode, cerca de Pločnik. [11] En el lugar se produjo un hacha de cobre del 5.500 a. C., perteneciente a la cultura Vinča . [12]

El primer uso de plomo se produjo en los asentamientos neolíticos tardíos de Yarim Tepe y Arpachiyah en el actual Irak . Los artefactos sugieren que la fundición de plomo es anterior a la fundición de cobre. [13]

La fundición de cobre también está documentada en este sitio aproximadamente en el mismo período (poco después del 6000 a. C.), aunque el uso de plomo parece preceder a la fundición de cobre. La metalurgia temprana también está documentada en el cercano sitio de Tell Maghzaliyah , que parece datarse incluso antes y carece por completo de esa cerámica. [ cita necesaria ] Los Balcanes fueron el sitio de las principales culturas neolíticas, incluidas Butmir , Vinča , Varna , Karanovo y Hamangia .

La Necrópolis de Varna , Bulgaria , es un lugar de enterramiento en la zona industrial occidental de Varna , aproximadamente a 4 km del centro de la ciudad, considerado internacionalmente uno de los sitios arqueológicos clave de la prehistoria mundial. En este lugar se descubrió el tesoro de oro más antiguo del mundo, que data del 4.600 a.C. al 4.200 a.C. [14] La pieza de oro que data del 4.500 a. C., encontrada en 2019 en Durankulak , cerca de Varna , es otro ejemplo importante. [15] [16] Otros signos de metales primitivos se encuentran desde el tercer milenio antes de Cristo en Palmela , Portugal, Los Millares , España y Stonehenge , Reino Unido. Sin embargo, los comienzos precisos no se han determinado con claridad y los nuevos descubrimientos son continuos y están en curso.

Aproximadamente en el año 1900 a. C., existían antiguos sitios de fundición de hierro en Tamil Nadu . [17] [18]

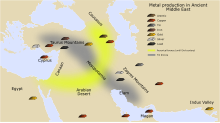

En el Cercano Oriente , hacia el año 3.500 a.C., se descubrió que combinando cobre y estaño se podía fabricar un metal superior, una aleación llamada bronce . Esto representó un importante cambio tecnológico conocido como Edad del Bronce .

La extracción de hierro de su mineral para convertirlo en un metal trabajable es mucho más difícil que la del cobre o el estaño. El proceso parece haber sido inventado por los hititas alrededor del año 1200 a. C., iniciando la Edad del Hierro . El secreto de extraer y trabajar el hierro fue un factor clave en el éxito de los filisteos . [19] [20]

Los desarrollos históricos de la metalurgia ferrosa se pueden encontrar en una amplia variedad de culturas y civilizaciones pasadas. Esto incluye los reinos e imperios antiguos y medievales del Medio Oriente y Cercano Oriente , el antiguo Irán , el antiguo Egipto , la antigua Nubia y Anatolia en la actual Turquía , la antigua Nok , Cartago , los griegos y romanos de la antigua Europa , la Europa medieval, China antigua y medieval , India antigua y medieval , Japón antiguo y medieval , entre otros. Muchas aplicaciones, prácticas y dispositivos asociados o involucrados con la metalurgia se establecieron en la antigua China, como la innovación del alto horno , el hierro fundido , los martillos de accionamiento hidráulico y los fuelles de pistón de doble acción . [4] [5]

Un libro del siglo XVI de Georg Agricola , De re Metallica , describe los procesos complejos y altamente desarrollados de extracción de minerales metálicos, extracción de metales y metalurgia de la época. Agricola ha sido descrito como el "padre de la metalurgia". [21]

La metalurgia extractiva es la práctica de extraer metales valiosos de un mineral y refinar los metales en bruto extraídos hasta obtener una forma más pura. Para convertir un óxido o sulfuro metálico en un metal más puro, el mineral debe reducirse física, química o electrolíticamente . Los metalúrgicos extractivos están interesados en tres corrientes principales: alimentación, concentrado (óxido/sulfuro de metal) y relaves (residuos).

Después de la extracción, grandes trozos del mineral se rompen mediante trituración o molienda para obtener partículas lo suficientemente pequeñas, donde cada partícula es en su mayor parte valiosa o en su mayor parte desperdicio. Concentrar las partículas de valor en una forma que permita la separación permite eliminar el metal deseado de los productos de desecho.

La minería puede no ser necesaria si el yacimiento y el entorno físico son propicios para la lixiviación . La lixiviación disuelve los minerales en un yacimiento y da como resultado una solución enriquecida. La solución se recoge y procesa para extraer metales valiosos. Los yacimientos minerales suelen contener más de un metal valioso.

Los relaves de un proceso anterior pueden usarse como alimentación en otro proceso para extraer un producto secundario del mineral original. Además, un concentrado puede contener más de un metal valioso. Luego, ese concentrado se procesaría para separar los metales valiosos en componentes individuales.

Se han realizado muchos esfuerzos para comprender el sistema de aleaciones hierro -carbono, que incluye aceros y fundiciones . Los aceros al carbono simples (aquellos que contienen esencialmente solo carbono como elemento de aleación) se utilizan en aplicaciones de bajo costo y alta resistencia, donde ni el peso ni la corrosión son una preocupación importante. Los hierros fundidos, incluido el hierro dúctil , también forman parte del sistema hierro-carbono. Las aleaciones de hierro, manganeso y cromo (aceros tipo Hadfield) también se utilizan en aplicaciones no magnéticas como la perforación direccional.

Otros metales de ingeniería incluyen aluminio , cromo , cobre , magnesio , níquel , titanio , zinc y silicio . Estos metales se utilizan con mayor frecuencia como aleaciones con la excepción del silicio, que no es un metal. Otras formas incluyen:

En ingeniería de producción , la metalurgia se ocupa de la producción de componentes metálicos para su uso en productos de consumo o de ingeniería . Esto implica la producción de aleaciones, conformación, tratamiento térmico y tratamiento superficial del producto. La tarea del metalúrgico es lograr el equilibrio entre las propiedades del material, como costo, peso , resistencia , tenacidad , dureza , corrosión , resistencia a la fatiga y rendimiento en temperaturas extremas. Para lograr este objetivo, se debe considerar cuidadosamente el entorno operativo. [ cita necesaria ]

La determinación de la dureza del metal utilizando las escalas de dureza de Rockwell, Vickers y Brinell es una práctica comúnmente utilizada que ayuda a comprender mejor la elasticidad y plasticidad del metal para diferentes aplicaciones y procesos de producción. [22] En un ambiente de agua salada, la mayoría de los metales ferrosos y algunas aleaciones no ferrosas se corroen rápidamente. Los metales expuestos a condiciones frías o criogénicas pueden sufrir una transición de dúctil a frágil y perder su tenacidad, volviéndose más frágiles y propensos a agrietarse. Los metales sometidos a cargas cíclicas continuas pueden sufrir fatiga metálica . Los metales sometidos a tensión constante a temperaturas elevadas pueden deslizarse .

Los procesos de trabajo en frío , en los que la forma del producto se altera mediante laminado, fabricación u otros procesos, mientras el producto está frío, pueden aumentar la resistencia del producto mediante un proceso llamado endurecimiento por trabajo . El endurecimiento por trabajo crea defectos microscópicos en el metal, que resisten cambios adicionales de forma.

Los metales pueden tratarse térmicamente para alterar las propiedades de resistencia, ductilidad, tenacidad, dureza y resistencia a la corrosión. Los procesos comunes de tratamiento térmico incluyen recocido, fortalecimiento por precipitación , enfriamiento y revenido: [24]

A menudo, los tratamientos mecánicos y térmicos se combinan en lo que se conoce como tratamientos termomecánicos para obtener mejores propiedades y un procesamiento más eficiente de los materiales. Estos procesos son comunes a los aceros especiales de alta aleación, superaleaciones y aleaciones de titanio.

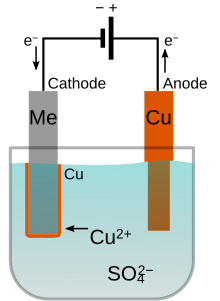

La galvanoplastia es una técnica de tratamiento químico de superficies. Consiste en unir una fina capa de otro metal como oro , plata , cromo o zinc a la superficie del producto. Esto se hace seleccionando el material de recubrimiento de la solución electrolítica, que es el material que va a recubrir la pieza de trabajo (oro, plata, zinc). Es necesario que haya dos electrodos de diferentes materiales: uno del mismo material que el material de recubrimiento y otro que recibe el material de recubrimiento. Se cargan eléctricamente dos electrodos y el material de recubrimiento se pega a la pieza de trabajo. Se utiliza para reducir la corrosión y mejorar la apariencia estética del producto. También se utiliza para hacer que los metales baratos parezcan los más caros (oro, plata). [25]

El granallado es un proceso de trabajo en frío que se utiliza para terminar piezas metálicas. En el proceso de granallado, se lanzan pequeñas perdigones contra la superficie de la pieza que se va a terminar. Este proceso se utiliza para prolongar la vida útil de la pieza, prevenir fallas por corrosión bajo tensión y también prevenir la fatiga. El disparo deja pequeños hoyuelos en la superficie como lo hace un martillo, lo que provoca una tensión de compresión debajo del hoyuelo. A medida que el material inyectado golpea el material una y otra vez, se forman muchos hoyuelos superpuestos en toda la pieza que se está tratando. La tensión de compresión en la superficie del material fortalece la pieza y la hace más resistente a fallas por fatiga, fallas por tensión, fallas por corrosión y grietas. [26]

Las técnicas de pulverización térmica son otra opción de acabado popular y, a menudo, tienen mejores propiedades a altas temperaturas que los recubrimientos galvanizados. La pulverización térmica, también conocida como proceso de soldadura por pulverización, [27] es un proceso de recubrimiento industrial que consiste en una fuente de calor (llama u otro) y un material de recubrimiento que puede estar en forma de polvo o alambre, que se funde y luego se rocía sobre la superficie del material que se está tratando a alta velocidad. El proceso de tratamiento por pulverización se conoce con muchos nombres diferentes, como HVOF (combustible de oxígeno de alta velocidad), pulverización por plasma, pulverización por llama, pulverización por arco y metalización.

La deposición no electrolítica (ED) o revestimiento no electrolítico se define como el proceso autocatalítico mediante el cual los metales y aleaciones metálicas se depositan sobre superficies no conductoras. Estas superficies no conductoras incluyen plásticos, cerámicas y vidrio, etc., que luego pueden volverse decorativas, anticorrosivas y conductores en función de sus funciones finales. La deposición no electrolítica es un proceso químico que crea recubrimientos metálicos sobre diversos materiales mediante la reducción química autocatalítica de cationes metálicos en un baño líquido.

Los metalúrgicos estudian la estructura microscópica y macroscópica de los metales mediante la metalografía , una técnica inventada por Henry Clifton Sorby .

En metalografía, una aleación de interés se muele y se pule hasta obtener un acabado de espejo. Luego, la muestra se puede grabar para revelar la microestructura y macroestructura del metal. Luego, la muestra se examina en un microscopio óptico o electrónico y el contraste de la imagen proporciona detalles sobre la composición, las propiedades mecánicas y el historial de procesamiento.

La cristalografía , que a menudo utiliza difracción de rayos X o electrones , es otra herramienta valiosa disponible para el metalúrgico moderno. La cristalografía permite la identificación de materiales desconocidos y revela la estructura cristalina de la muestra. La cristalografía cuantitativa se puede utilizar para calcular la cantidad de fases presentes, así como el grado de tensión al que se ha sometido una muestra.