Un alto horno es un tipo de horno metalúrgico que se utiliza para fundir metales industriales, generalmente arrabio , pero también otros como plomo o cobre . El alto horno se refiere al suministro de aire de combustión por encima de la presión atmosférica . [ cita requerida ]

En un alto horno, el combustible ( coque ), los minerales y el fundente ( caliza ) se suministran continuamente a través de la parte superior del horno, mientras que una ráfaga de aire caliente (a veces enriquecido con oxígeno ) se sopla en la sección inferior del horno a través de una serie de tuberías llamadas toberas , de modo que las reacciones químicas tienen lugar en todo el horno a medida que el material cae hacia abajo. Los productos finales suelen ser fases de metal fundido y escoria extraídas de la parte inferior, y gases residuales ( gas de combustión ) que salen de la parte superior del horno. [1] El flujo descendente del mineral junto con el fundente en contacto con un flujo ascendente de gases de combustión calientes ricos en monóxido de carbono es un proceso de intercambio y reacción química a contracorriente . [2]

Por el contrario, los hornos de aire (como los hornos de reverbero ) son de aspiración natural, normalmente por convección de gases calientes en un conducto de chimenea . Según esta amplia definición, los hornos de fundición de hierro, las salas de soplado de estaño y los molinos de fundición de plomo se clasificarían como altos hornos. Sin embargo, el término se ha limitado habitualmente a los utilizados para fundir mineral de hierro para producir arrabio , un material intermedio utilizado en la producción de hierro y acero comerciales , y los hornos de cuba utilizados en combinación con plantas de sinterización en la fundición de metales básicos . [3] [4]

Se estima que los altos hornos fueron responsables de más del 4% de las emisiones globales de gases de efecto invernadero entre 1900 y 2015, pero son difíciles de descarbonizar. [5]

_(cropped2).jpg/440px-Geography_of_Ohio_-_DPLA_-_aaba7b3295ff6973b6fd1e23e33cde14_(page_111)_(cropped2).jpg)

Los altos hornos funcionan según el principio de reducción química mediante el cual el monóxido de carbono convierte los óxidos de hierro en hierro elemental.

Los altos hornos se diferencian de los hornos de fundición y de los hornos de reverbero en que, en un alto horno, el gas de combustión está en contacto directo con el mineral y el hierro, lo que permite que el monóxido de carbono se difunda en el mineral y reduzca el óxido de hierro. El alto horno funciona como un proceso de intercambio a contracorriente , mientras que un horno de fundición no lo hace. Otra diferencia es que los hornos de fundición funcionan como un proceso por lotes, mientras que los altos hornos funcionan de forma continua durante largos períodos. También se prefiere el funcionamiento continuo porque los altos hornos son difíciles de poner en marcha y detener. Además, el carbono del arrabio reduce el punto de fusión por debajo del del acero o el hierro puro; por el contrario, el hierro no se funde en un horno de fundición.

Hay que eliminar la sílice del arrabio, que reacciona con el óxido de calcio (caliza quemada) y forma silicatos, que flotan en la superficie del arrabio fundido como escoria. Históricamente, para evitar la contaminación por azufre, el hierro de mejor calidad [ ¿según quién? ] se producía con carbón vegetal. [ cita requerida ]

En un alto horno, una columna de mineral, fundente, coque (o carbón vegetal [ cita requerida ] que se mueve hacia abajo y sus productos de reacción debe ser lo suficientemente porosa para que el gas de combustión pase a través de ella hacia arriba. Para garantizar esta permeabilidad, el tamaño de partícula del coque o carbón vegetal es de gran importancia. Por lo tanto, el coque debe ser lo suficientemente fuerte para que no sea aplastado por el peso del material que se encuentra sobre él. Además de la resistencia física de sus partículas, el coque también debe tener un bajo contenido de azufre, fósforo y cenizas. [6]

La principal reacción química que produce el hierro fundido es:

Esta reacción se puede dividir en varios pasos, siendo el primero el que implica que el aire precalentado introducido en el horno reacciona con el carbono en forma de coque para producir monóxido de carbono y calor:

El monóxido de carbono caliente es el agente reductor del mineral de hierro y reacciona con el óxido de hierro para producir hierro fundido y dióxido de carbono . Dependiendo de la temperatura en las diferentes partes del horno (la más caliente en la parte inferior), el hierro se reduce en varios pasos. En la parte superior, donde la temperatura suele estar en el rango entre 200 °C y 700 °C, el óxido de hierro se reduce parcialmente a óxido de hierro (II,III), Fe 3 O 4 .

A temperaturas de 850 °C, más abajo en el horno, el hierro (II, III) se reduce aún más a óxido de hierro (II):

El dióxido de carbono caliente, el monóxido de carbono que no ha reaccionado y el nitrógeno del aire pasan a través del horno a medida que el material de alimentación fresco desciende hacia la zona de reacción. A medida que el material desciende, los gases en contracorriente precalientan la carga de alimentación y descomponen la piedra caliza en óxido de calcio y dióxido de carbono:

El óxido de calcio formado por descomposición reacciona con varias impurezas ácidas en el hierro (especialmente sílice ), para formar una escoria fayalítica que es esencialmente silicato de calcio , Ca Si O

3: [7]

A medida que el óxido de hierro (II) desciende hacia la zona con temperaturas más altas, que alcanzan los 1200 °C, se reduce aún más a hierro metálico:

El dióxido de carbono formado en este proceso se vuelve a reducir a monóxido de carbono mediante el coque :

El equilibrio dependiente de la temperatura que controla la atmósfera de gas en el horno se llama reacción de Boudouard :

El arrabio producido por el alto horno tiene un contenido de carbono relativamente alto de alrededor del 4-5% y generalmente contiene demasiado azufre, lo que lo hace muy frágil y de uso comercial inmediato limitado. Parte del arrabio se utiliza para hacer hierro fundido . La mayoría del arrabio producido por altos hornos se somete a un procesamiento adicional para reducir el contenido de carbono y azufre y producir varios grados de acero utilizados para materiales de construcción, automóviles, barcos y maquinaria. La desulfuración generalmente tiene lugar durante el transporte del acero líquido a la acería. Esto se hace agregando óxido de calcio , que reacciona con el sulfuro de hierro contenido en el arrabio para formar sulfuro de calcio (llamada desulfuración con cal ). [11] En un paso posterior del proceso, la llamada fabricación de acero con oxígeno básico , el carbono se oxida soplando oxígeno sobre el arrabio líquido para formar acero crudo .

En China se han encontrado altos hornos de hierro fundido que datan del siglo V a. C., pero los primeros altos hornos existentes en China datan del siglo I d. C. y en Occidente de la Alta Edad Media . [12] Se extendieron desde la región alrededor de Namur en Valonia (Bélgica) a fines del siglo XV, y se introdujeron en Inglaterra en 1491. El combustible utilizado en estos era invariablemente carbón vegetal. La exitosa sustitución del carbón vegetal por coque se atribuye ampliamente al inventor inglés Abraham Darby en 1709. La eficiencia del proceso se mejoró aún más mediante la práctica de precalentar el aire de combustión ( hot blast ), patentada por el inventor escocés James Beaumont Neilson en 1828. [13]

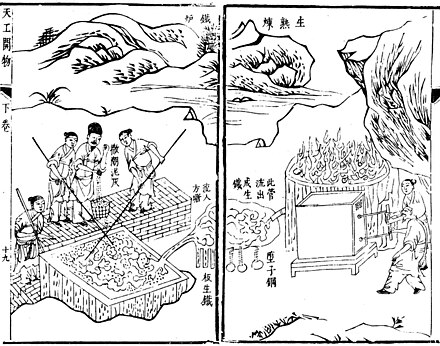

La evidencia arqueológica muestra que las fundición de hierro aparecieron en China alrededor del año 800 a. C. Originalmente se pensaba que los chinos habían empezado a fundir hierro desde el principio, pero esta teoría ha sido desacreditada [ aclaración necesaria ] por el descubrimiento de "más de diez" herramientas de excavación de hierro encontradas en la tumba del duque Jing de Qin (fallecido en el año 537 a. C.), cuya tumba se encuentra en el condado de Fengxiang , Shaanxi (actualmente existe un museo en el sitio). [14] Sin embargo, no hay evidencia de la fundición de hierro en China después de la aparición del alto horno y el hierro fundido. En China, los altos hornos producían hierro fundido, que luego se convertía en herramientas terminadas en un horno de cubilote o se convertía en hierro forjado en un hogar de afinación. [15]

Aunque las herramientas y armas agrícolas de hierro fundido estaban muy extendidas en China en el siglo V a. C. [ cita requerida ] , empleando una fuerza laboral de más de 200 hombres en fundiciones de hierro desde el siglo III en adelante, los primeros altos hornos construidos se atribuyeron a la dinastía Han en el siglo I d. C. [16] Estos primeros hornos tenían paredes de arcilla y utilizaban minerales que contenían fósforo como fundente . [17] Los altos hornos chinos medían entre dos y diez metros de altura, según la región. Los más grandes se encontraron en las modernas Sichuan y Guangdong , mientras que los altos hornos "enanos" se encontraron en Dabieshan . En cuanto a la construcción, ambos tienen aproximadamente el mismo nivel de sofisticación tecnológica. [18]

La eficacia de los altos hornos chinos impulsados por humanos y caballos fue mejorada durante este período por el ingeniero Du Shi (c. 31 d. C.), quien aplicó la potencia de las ruedas hidráulicas a los fuelles de pistón para forjar hierro fundido. [19] Los primeros reciprocadores impulsados por agua para operar altos hornos se construyeron de acuerdo con la estructura de los reciprocadores impulsados por caballos que ya existían. Es decir, el movimiento circular de la rueda, ya sea impulsada por caballos o impulsada por agua, se transfirió mediante la combinación de una transmisión por correa , una manivela y biela, otras bielas y varios ejes, al movimiento recíproco necesario para operar un fuelle de empuje. [20] [21] Donald Wagner sugiere que la producción temprana de altos hornos y hierro fundido evolucionó a partir de hornos utilizados para fundir bronce . Sin embargo, ciertamente, el hierro era esencial para el éxito militar en el momento en que el Estado de Qin había unificado China (221 a. C.). El uso del alto horno y del cubilote siguió siendo generalizado durante las dinastías Song y Tang . [22] En el siglo XI, la industria siderúrgica china de la dinastía Song cambió el uso de carbón vegetal por coque para la fundición de hierro y acero, lo que evitó la tala de miles de hectáreas de bosques. Es posible que esto ocurriera ya en el siglo IV d. C. [23] [24]

La principal ventaja de los altos hornos primitivos era la producción a gran escala y la mayor disponibilidad de herramientas de hierro para los campesinos. [25] El hierro fundido es más frágil que el hierro forjado o el acero, que requerían un refinado adicional y luego cementación o cofusión para su producción, pero para actividades domésticas como la agricultura era suficiente. Al utilizar el alto horno, era posible producir mayores cantidades de herramientas, como rejas de arado, de manera más eficiente que en la fábrica de hierro fundido. En áreas donde la calidad era importante, como la guerra, se preferían el hierro y el acero forjados. Casi todas las armas del período Han están hechas de hierro forjado o acero, con la excepción de las cabezas de hacha, de las cuales muchas están hechas de hierro fundido. [26]

Los altos hornos también se utilizaron más tarde para producir armas de pólvora , como proyectiles de bombas de hierro fundido y cañones de hierro fundido durante la dinastía Song . [27]

La fragua más sencilla , conocida como corsa, se utilizaba antes de la llegada del cristianismo . Ejemplos de fraguas mejoradas son las Stuckofen, [28] a veces llamadas hornos de lobo, [29] que se mantuvieron hasta principios del siglo XIX. En lugar de utilizar tiro natural, se bombeaba aire mediante una trompa , lo que daba como resultado un hierro de mejor calidad y una mayor capacidad. Este bombeo de aire con fuelles se conoce como soplado frío y aumenta la eficiencia del combustible de la fragua y mejora el rendimiento. También se pueden construir más grandes que las fraguas de tiro natural.

Los altos hornos más antiguos conocidos en Occidente se construyeron en Durstel en Suiza , Märkische Sauerland en Alemania y en Lapphyttan en Suecia , donde el complejo estuvo activo entre 1205 y 1300. [30] En Noraskog, en la parroquia sueca de Järnboås, se han encontrado rastros de altos hornos incluso anteriores, posiblemente de alrededor de 1100. [31] Estos primeros altos hornos, como los ejemplos chinos , eran muy ineficientes en comparación con los que se utilizan hoy en día. El hierro del complejo de Lapphyttan se usaba para producir bolas de hierro forjado conocidas como osmonds , y estas se comercializaban internacionalmente: una posible referencia aparece en un tratado con Novgorod de 1203 y varias referencias ciertas en relatos de costumbres inglesas de los años 1250 y 1320. Se han identificado otros hornos de los siglos XIII al XV en Westfalia . [32]

La tecnología necesaria para los altos hornos puede haber sido transferida desde China o puede haber sido una innovación autóctona. Al-Qazvini en el siglo XIII y otros viajeros posteriormente observaron una industria de hierro en las montañas Alburz al sur del mar Caspio . Esto está cerca de la ruta de la seda , por lo que es concebible el uso de tecnología derivada de China. Descripciones mucho más tardías registran altos hornos de unos tres metros de altura. [33] Como el pueblo varego Rus de Escandinavia comerciaba con el Caspio (utilizando su ruta comercial del Volga ), es posible que la tecnología llegara a Suecia por este medio. [34] Se sabe que los vikingos usaban fuelles dobles, lo que aumenta en gran medida el flujo volumétrico del alto horno. [35]

La región del Caspio también puede haber sido la fuente para el diseño del horno de Ferriere , descrito por Filarete , [36] que involucraba un fuelle accionado por agua en Semogo en Valdidentro en el norte de Italia en 1226. En un proceso de dos etapas, el hierro fundido se vertía dos veces al día en agua, granulándolo así. [37]

El Capítulo General de los monjes cistercienses difundió algunos avances tecnológicos por toda Europa. Esto pudo haber incluido el alto horno, ya que se sabe que los cistercienses eran hábiles metalúrgicos . [38] Según Jean Gimpel, su alto nivel de tecnología industrial facilitó la difusión de nuevas técnicas: "Cada monasterio tenía una fábrica modelo, a menudo tan grande como la iglesia y a solo unos metros de distancia, y la energía hidráulica impulsaba la maquinaria de las diversas industrias ubicadas en su piso". Los depósitos de mineral de hierro a menudo se donaban a los monjes junto con forjas para extraer el hierro, y después de un tiempo los excedentes se ofrecían a la venta. Los cistercienses se convirtieron en los principales productores de hierro en Champaña , Francia, desde mediados del siglo XIII hasta el siglo XVII, [39] también utilizando la escoria rica en fosfato de sus hornos como fertilizante agrícola . [40]

Los arqueólogos aún están descubriendo el alcance de la tecnología cisterciense. [41] En Laskill , una estación avanzada de la abadía de Rievaulx y el único alto horno medieval identificado hasta ahora en Gran Bretaña , la escoria producida tenía un bajo contenido de hierro. [42] La escoria de otros hornos de la época contenía una concentración sustancial de hierro, mientras que se cree que Laskill produjo hierro fundido con bastante eficiencia. [42] [43] [44] Su fecha aún no está clara, pero probablemente no sobrevivió hasta la disolución de los monasterios de Enrique VIII a fines de la década de 1530, ya que un acuerdo (inmediatamente después de eso) sobre los "smythes" con el conde de Rutland en 1541 se refiere a blooms. [45] Sin embargo, los medios por los cuales el alto horno se extendió en la Europa medieval no se han determinado finalmente.

Debido a la creciente demanda de hierro para la fundición de cañones, el alto horno comenzó a utilizarse ampliamente en Francia a mediados del siglo XV. [46] [47]

El antepasado directo de los utilizados en Francia e Inglaterra se encontraba en la región de Namur, en lo que hoy es Valonia (Bélgica). Desde allí, se extendieron primero al Pays de Bray en el límite oriental de Normandía y de allí al Weald de Sussex , donde se construyó el primer horno (llamado Queenstock) en Buxted alrededor de 1491, seguido por uno en Newbridge en Ashdown Forest en 1496. Siguieron siendo pocos en número hasta aproximadamente 1530, pero muchos se construyeron en las décadas siguientes en el Weald, donde la industria del hierro quizás alcanzó su apogeo alrededor de 1590. La mayor parte del arrabio de estos hornos se llevaba a las forjas de refinamiento para la producción de hierro en barra . [48]

Los primeros hornos británicos fuera de Weald aparecieron durante la década de 1550, y muchos se construyeron en el resto de ese siglo y en los siguientes. La producción de la industria probablemente alcanzó su punto máximo alrededor de 1620, y fue seguida por un lento declive hasta principios del siglo XVIII. Esto se debió aparentemente a que era más económico importar hierro de Suecia y otros lugares que fabricarlo en algunas localidades británicas más remotas. El carbón vegetal que estaba económicamente disponible para la industria probablemente se consumía tan rápido como crecía la madera para fabricarlo. [49]

El primer alto horno de Rusia se inauguró en 1637 cerca de Tula y se llamó Fábrica Gorodishche. Desde allí, el alto horno se extendió a Rusia central y, finalmente, a los Urales . [50]

En 1709, en Coalbrookdale , Shropshire, Inglaterra, Abraham Darby comenzó a alimentar un alto horno con coque en lugar de carbón vegetal . La ventaja inicial del coque era su menor coste, principalmente porque su fabricación requería mucho menos trabajo que la tala de árboles y la fabricación de carbón vegetal, pero el uso del coque también superó la escasez localizada de madera, especialmente en Gran Bretaña y en el continente. El coque de grado metalúrgico soportará un peso mayor que el carbón vegetal, lo que permite hornos más grandes. [51] [52] Una desventaja es que el coque contiene más impurezas que el carbón vegetal, siendo el azufre especialmente perjudicial para la calidad del hierro. Las impurezas del coque eran un problema mayor antes de que el chorro de aire caliente redujera la cantidad de coque necesaria y antes de que las temperaturas del horno fueran lo suficientemente altas como para hacer que la escoria de piedra caliza fluyera libremente. (La piedra caliza fija el azufre. También se puede añadir manganeso para fijar el azufre). [53] : 123–125 [54] [55] [46] : 122–123

El hierro de coque se utilizó inicialmente solo para trabajos de fundición , para hacer ollas y otros productos de hierro fundido. El trabajo de fundición era una rama menor de la industria, pero el hijo de Darby construyó un nuevo horno en la cercana Horsehay y comenzó a suministrar a los propietarios de forjas de lujo arrabio de coque para la producción de hierro en barra. El arrabio de coque era en ese momento más barato de producir que el arrabio de carbón. El uso de un combustible derivado del carbón en la industria del hierro fue un factor clave en la Revolución Industrial británica . [56] [57] [58] Sin embargo, en muchas áreas del mundo el carbón era más barato mientras que el coque era más caro incluso después de la Revolución Industrial: por ejemplo, en los EE. UU. la producción de hierro alimentada con carbón cayó en participación a aproximadamente la mitad ca. 1850 [59] pero aún continuó aumentando en términos absolutos hasta ca. 1890, [60] mientras que en João Monlevade, en las tierras altas brasileñas, se construyeron altos hornos alimentados con carbón hasta la década de 1930 y recién se dejaron de usar en 2000. [61]

El alto horno original de Darby ha sido excavado arqueológicamente y se puede ver in situ en Coalbrookdale, parte de los museos de Ironbridge Gorge . El hierro fundido del horno se utilizó para hacer las vigas del primer puente de hierro fundido del mundo en 1779. El puente de hierro cruza el río Severn en Coalbrookdale y sigue en uso para peatones.

La máquina de vapor se aplicó para impulsar el aire de soplado, superando la escasez de energía hidráulica en áreas donde se encontraban carbón y mineral de hierro. Esto se hizo por primera vez en Coalbrookdale, donde una máquina de vapor reemplazó una bomba impulsada por caballos en 1742. [62] Tales motores se usaban para bombear agua a un depósito sobre el horno. Los primeros motores utilizados para soplar cilindros directamente fueron suministrados por Boulton y Watt a New Willey Furnace de John Wilkinson . [63] Esto impulsaba un cilindro de soplado de hierro fundido , que había sido inventado por su padre Isaac Wilkinson . Patentó tales cilindros en 1736, [64] para reemplazar los fuelles de cuero, que se desgastaban rápidamente. A Isaac se le concedió una segunda patente, también para cilindros de soplado, en 1757. [65] La máquina de vapor y el cilindro de soplado de hierro fundido llevaron a un gran aumento en la producción de hierro británica a fines del siglo XVIII. [46]

El soplado caliente fue el avance más importante en la eficiencia del combustible del alto horno y fue una de las tecnologías más importantes desarrolladas durante la Revolución Industrial . [66] [67] El soplado caliente fue patentado por James Beaumont Neilson en Wilsontown Ironworks en Escocia en 1828. A los pocos años de su introducción, el soplado caliente se desarrolló hasta el punto en que el consumo de combustible se redujo en un tercio utilizando coque o dos tercios utilizando carbón, mientras que la capacidad del horno también aumentó significativamente. En pocas décadas, la práctica era tener una "estufa" tan grande como el horno al lado de ella, a la que se dirigía y quemaba el gas residual (que contenía CO) del horno. El calor resultante se usaba para precalentar el aire soplado en el horno. [68]

El soplo caliente permitió el uso de carbón antracita crudo , que era difícil de encender, en el alto horno. La antracita fue probada con éxito por primera vez por George Crane en Ynyscedwyn Ironworks en el sur de Gales en 1837. [69] Fue adoptada en Estados Unidos por la Lehigh Crane Iron Company en Catasauqua, Pensilvania , en 1839. El uso de antracita disminuyó cuando se construyeron altos hornos de muy alta capacidad que requerían coque en la década de 1870.

El alto horno sigue siendo una parte importante de la producción moderna de hierro. Los hornos modernos son muy eficientes, incluidas las estufas Cowper para precalentar el aire de soplado y emplean sistemas de recuperación para extraer el calor de los gases calientes que salen del horno. La competencia en la industria impulsa tasas de producción más altas. El alto horno más grande del mundo está en Corea del Sur, con un volumen de alrededor de 6.000 m3 ( 210.000 pies cúbicos). Puede producir alrededor de 5.650.000 toneladas (5.560.000 LT) de hierro por año. [70]

Se trata de un gran aumento con respecto a los hornos típicos del siglo XVIII, que producían una media de unas 360 toneladas (350 toneladas largas; 400 toneladas cortas) al año. Se han desarrollado variantes del alto horno, como el alto horno eléctrico sueco, en países que no disponen de recursos de carbón autóctonos.

Según Global Energy Monitor , es probable que el alto horno se vuelva obsoleto para cumplir con los objetivos de cambio climático de reducir las emisiones de dióxido de carbono, [71] pero BHP no está de acuerdo. [72] Es probable que un proceso alternativo que involucre hierro reducido directamente (DRI) lo reemplace, [ cita requerida ] pero esto también necesita usar un alto horno para fundir el hierro y eliminar la ganga (impurezas) a menos que el mineral sea de muy alta calidad. [72]

El proceso de alto horno de oxígeno (OBF) se ha estudiado ampliamente en teoría debido a su potencial de conservación de energía y reducción de emisiones de CO2 . [ 73] Este tipo puede ser el más adecuado para su uso con CCS. [72] El alto horno principal tiene tres niveles: la zona de reducción (523–973 K (250–700 °C; 482–1292 °F)), la zona de formación de escoria (1073–1273 K (800–1000 °C; 1472–1832 °F)) y la zona de combustión (1773–1873 K (1500–1600 °C; 2732–2912 °F)).

En la actualidad, los altos hornos rara vez se utilizan para la fundición de cobre, pero los altos hornos modernos para la fundición de plomo son mucho más cortos que los altos hornos de hierro y tienen forma rectangular. [74] Los altos hornos de plomo modernos se construyen utilizando camisas de acero o cobre enfriadas por agua para las paredes y no tienen revestimientos refractarios en las paredes laterales. [75] La base del horno es un hogar de material refractario (ladrillos o refractario moldeable). [75] Los altos hornos de plomo suelen tener la parte superior abierta en lugar de tener la campana de carga utilizada en los altos hornos de hierro. [76]

El alto horno utilizado en la fundición de plomo de Nyrstar Port Pirie se diferencia de la mayoría de los demás altos hornos de plomo en que tiene una doble fila de toberas en lugar de la fila única que se utiliza normalmente. [74] El eje inferior del horno tiene forma de silla y la parte inferior del eje es más estrecha que la superior. [74] La fila inferior de toberas se encuentra en la parte estrecha del eje. [74] Esto permite que la parte superior del eje sea más ancha que la estándar. [74]

Los altos hornos utilizados en el Proceso de Fundición Imperial ("ISP") se desarrollaron a partir del alto horno de plomo estándar, pero están completamente sellados. [77] Esto se debe a que el zinc producido por estos hornos se recupera como metal de la fase de vapor, y la presencia de oxígeno en el gas de escape daría lugar a la formación de óxido de zinc. [77]

Los altos hornos utilizados en la ISP tienen un funcionamiento más intenso que los altos hornos de plomo estándar, con mayores tasas de soplado de aire por m 2 de área de hogar y un mayor consumo de coque. [77]

La producción de zinc con ISP es más costosa que con plantas de zinc electrolítico , por lo que varias fundiciones que operan con esta tecnología han cerrado en los últimos años. [78] Sin embargo, los hornos ISP tienen la ventaja de poder tratar concentrados de zinc que contienen niveles más altos de plomo que las plantas de zinc electrolítico. [77]

La lana de roca o lana de roca es una fibra mineral hilada que se utiliza como producto aislante y en hidroponía . Se fabrica en un alto horno alimentado con roca diabasa que contiene niveles muy bajos de óxidos metálicos. La escoria resultante se extrae y se hila para formar el producto de lana de roca. [79] También se producen cantidades muy pequeñas de metales que son un subproducto no deseado .

Los hornos modernos están equipados con una serie de instalaciones de apoyo para aumentar la eficiencia, como patios de almacenamiento de mineral donde se descargan las barcazas. Las materias primas se transfieren al complejo de almacenamiento mediante puentes de mineral o tolvas de rieles y vagones de transferencia de mineral . Los vagones de báscula montados sobre rieles o las tolvas de peso controladas por computadora pesan las diversas materias primas para obtener la química deseada de metal caliente y escoria. Las materias primas se llevan a la parte superior del alto horno a través de un vagón de volteo impulsado por cabrestantes o cintas transportadoras. [80]

Existen diferentes formas de cargar las materias primas en el alto horno. Algunos altos hornos utilizan un sistema de "doble campana" en el que se utilizan dos "campanas" para controlar la entrada de materia prima en el alto horno. El propósito de las dos campanas es minimizar la pérdida de gases calientes en el alto horno. Primero, las materias primas se vacían en la campana superior o pequeña que luego se abre para vaciar la carga en la campana grande. Luego, la campana pequeña se cierra para sellar el alto horno, mientras que la campana grande gira para proporcionar una distribución específica de materiales antes de dispensar la carga en el alto horno. [81] [82] Un diseño más reciente es utilizar un sistema "sin campana". Estos sistemas utilizan múltiples tolvas para contener cada materia prima, que luego se descarga en el alto horno a través de válvulas. [81] Estas válvulas son más precisas para controlar la cantidad de cada componente que se agrega, en comparación con el sistema de transportador o de salto, lo que aumenta la eficiencia del horno. Algunos de estos sistemas sin campana también implementan un conducto de descarga en la garganta del horno (como en el caso del horno Paul Wurth) para controlar con precisión dónde se coloca la carga. [83]

El alto horno de fabricación de hierro está construido en forma de una estructura alta, revestida con ladrillos refractarios y perfilada para permitir la expansión de los materiales cargados a medida que se calientan durante su descenso, y la posterior reducción de tamaño a medida que comienza a producirse la fusión. El coque, el fundente de piedra caliza y el mineral de hierro (óxido de hierro) se cargan en la parte superior del horno en un orden de llenado preciso que ayuda a controlar el flujo de gas y las reacciones químicas dentro del horno. Cuatro "tomas" permiten que el gas caliente y sucio con alto contenido de monóxido de carbono salga de la garganta del horno, mientras que las "válvulas de purga" protegen la parte superior del horno de aumentos repentinos de presión de gas. Las partículas gruesas en el gas de escape se depositan en el "captador de polvo" y se vierten en un vagón de ferrocarril o camión para su eliminación, mientras que el gas en sí fluye a través de un depurador Venturi y/o precipitadores electrostáticos y un enfriador de gas para reducir la temperatura del gas limpio. [80]

La "sala de colada" en la mitad inferior del horno contiene la tubería de colada [ aclaración necesaria ] , las toberas de cobre enfriadas por agua y el equipo para colar el hierro líquido y la escoria. Una vez que se perfora un "orificio de colada" a través del tapón de arcilla refractaria, el hierro líquido y la escoria fluyen por un canal a través de una abertura de "desnatador", separando el hierro y la escoria. Los altos hornos modernos, más grandes, pueden tener hasta cuatro orificios de colada y dos salas de colada. [80] Una vez que se han colado el arrabio y la escoria, el orificio de colada se vuelve a tapar con arcilla refractaria.

Las toberas se utilizan para implementar un chorro de aire caliente , que se utiliza para aumentar la eficiencia del alto horno. El chorro de aire caliente se dirige al horno a través de boquillas de cobre enfriadas por agua llamadas toberas cerca de la base. La temperatura del chorro de aire caliente puede ser de 900 a 1300 °C (1650 a 2370 °F) dependiendo del diseño y la condición de la estufa. Las temperaturas con las que tratan pueden ser de 2000 a 2300 °C (3630 a 4170 °F). El petróleo , el alquitrán , el gas natural , el carbón en polvo y el oxígeno también se pueden inyectar en el horno a nivel de la tobera para combinarse con el coque para liberar energía adicional y aumentar el porcentaje de gases reductores presentes, lo que es necesario para aumentar la productividad. [80]

Los gases de escape de un alto horno generalmente se limpian en el colector de polvo , como un separador inercial , una cámara de filtros o un precipitador electrostático . Cada tipo de colector de polvo tiene fortalezas y debilidades: algunos recogen partículas finas, otros partículas gruesas, otros partículas cargadas eléctricamente. La limpieza eficaz de los gases de escape depende de múltiples etapas de tratamiento. [84] El calor residual generalmente se recoge de los gases de escape, por ejemplo, mediante el uso de una estufa Cowper , una variedad de intercambiador de calor .

El uso de combustibles fósiles (coque, gas natural) en altos hornos es una fuente de emisiones de gases de efecto invernadero y el alto horno es la etapa con mayor intensidad de emisiones del proceso de fabricación de acero. [85] [86] Los fabricantes de acero [90] están utilizando combustibles y reductores como desechos plásticos , [87] biomasa [88] e hidrógeno [89] como posibles alternativas a los combustibles fósiles, aunque el costo y la disponibilidad siguen siendo un desafío [ cita requerida ] y su implementación es limitada.

Los hornos de arco eléctrico (EAF) se citan como una ruta alternativa de producción de acero que evita el uso de altos hornos, sin embargo, dependiendo de las características del producto de acero requerido, los dos tipos de hornos no siempre son intercambiables. Además, los EAF utilizan chatarra de acero como materia prima, pero las estimaciones sugieren que no habrá suficiente chatarra disponible para satisfacer la futura demanda de acero. [91] El uso de gas hidrógeno como reductor para producir DRI (el llamado H2-DRI) a partir de mineral de hierro, que luego se utiliza como materia prima para un EAF, proporciona una alternativa tecnológicamente factible y de bajas emisiones a los altos hornos. [89] La ruta de producción de EAF H2-DRI se encuentra en un estado incipiente, con solo una planta en funcionamiento. [92]

Un informe de 2000 del Programa de colaboración técnica sobre gases de efecto invernadero de la Agencia Internacional de la Energía (IEAGHG) [93] muestra que el 70% de las emisiones de CO2 de las plantas siderúrgicas integradas surgen directamente del gas de alto horno (BFG). Al tratar el BFG con tecnología de captura de carbono antes de su uso para el intercambio de calor y la recuperación de energía dentro de la planta, se puede reducir una parte de estas emisiones. El informe estima que la absorción química de CO2 costaría 35 dólares/t de CO2 , más 8–20 dólares/t de CO2 por transporte y almacenamiento. [93] En ese momento, esto habría aumentado los costos de producción de acero en un 15–20%, [86] [ cita requerida ] presentando una barrera a la descarbonización para los fabricantes de acero que normalmente operan con márgenes del 8–10%. [94] A partir de 2024, ningún alto horno ha sido equipado con tecnología de captura de carbono.

ULCOS (Ultra Low CO 2 Steelmaking ) [95] fue un programa europeo que exploraba procesos para reducir las emisiones de los altos hornos al menos en un 50%. Las tecnologías identificadas incluyen captura y almacenamiento de carbono (CCS) y fuentes de energía alternativas y reductores como hidrógeno, electricidad y biomasa. [96]

Históricamente, era un procedimiento normal demoler un alto horno fuera de servicio y reemplazarlo por uno más nuevo y mejorado, o demoler todo el sitio y tratarlo para su posterior uso. En las últimas décadas, varios países se han dado cuenta del valor histórico de los altos hornos y los han transformado en museos. Se pueden encontrar ejemplos en la República Checa , Francia, Alemania, Japón, Luxemburgo , Polonia , Rumania , México , Rusia , España, Reino Unido y Estados Unidos .

...el alto horno más antiguo descubierto en China data del siglo I d.C. aproximadamente.

{{cite book}}: CS1 maint: postscript (link)