Las piezas intercambiables son piezas (componentes) que son idénticas a efectos prácticos. Están fabricados según especificaciones que garantizan que sean tan casi idénticos que encajarán en cualquier conjunto del mismo tipo. Una de estas piezas puede sustituir libremente a otra, sin ningún ajuste personalizado, como por ejemplo limado . Esta intercambiabilidad permite un fácil montaje de nuevos dispositivos y una reparación más sencilla de los dispositivos existentes, minimizando al mismo tiempo el tiempo y la habilidad necesarios de la persona que realiza el montaje o la reparación.

El concepto de intercambiabilidad fue crucial para la introducción de la línea de montaje a principios del siglo XX y se ha convertido en un elemento importante de algunas manufacturas modernas, pero falta en otras industrias importantes.

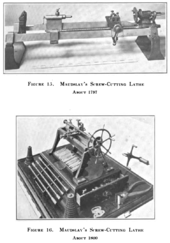

La intercambiabilidad de piezas se logró combinando una serie de innovaciones y mejoras en las operaciones de mecanizado y la invención de varias máquinas herramienta , como el torno de apoyo deslizante , el torno de corte de tornillos , el torno de torreta , la fresadora y la cepilladora de metal . Las innovaciones adicionales incluyeron plantillas para guiar las máquinas herramienta, dispositivos para sujetar la pieza de trabajo en la posición adecuada y bloques y calibres para verificar la precisión de las piezas terminadas. [1] [ página necesaria ] La electrificación permitió que las máquinas herramienta individuales fueran accionadas por motores eléctricos, eliminando los accionamientos por eje lineal de las máquinas de vapor o la energía hidráulica y permitiendo velocidades más altas, lo que hizo posible la fabricación moderna a gran escala. [2] Las máquinas herramienta modernas suelen tener control numérico (NC), que evolucionó a CNC (control numérico computarizado) cuando los microprocesadores estuvieron disponibles.

Los métodos para la producción industrial de piezas intercambiables en Estados Unidos se desarrollaron por primera vez en el siglo XIX. En aquella época a veces se les aplicaba el término sistema americano de fabricación , a diferencia de los métodos anteriores. Al cabo de unas pocas décadas, estos métodos se utilizaban en varios países, por lo que el sistema estadounidense es ahora un término de referencia histórica y no la nomenclatura industrial actual.

La evidencia del uso de piezas intercambiables se remonta a más de dos mil años, hasta Cartago, en la Primera Guerra Púnica . Los barcos cartagineses tenían piezas intercambiables estandarizadas que incluso venían con instrucciones de montaje similares a "pestaña A en la ranura B" marcadas en ellos. [3]

A finales del siglo XVIII, el general francés Jean-Baptiste Vaquette de Gribeauval promovió armas estandarizadas en lo que se conoció como el Système Gribeauval después de que se emitiera como orden real en 1765 (su enfoque en ese momento era la artillería más que los mosquetes o las pistolas . ) Uno de los logros del sistema fue que los cañones de fundición sólida se perforaban con tolerancias precisas, lo que permitía que las paredes fueran más delgadas que los cañones con núcleos huecos. Sin embargo, debido a que los núcleos a menudo estaban descentrados, el espesor de la pared determinaba el tamaño del orificio. La perforación estandarizada permitió que los cañones fueran más cortos sin sacrificar la precisión y el alcance debido al ajuste más ajustado de los proyectiles . También permitió la estandarización de los proyectiles. [1] [ página necesaria ]

Antes del siglo XVIII, los armeros fabricaban dispositivos como las armas de uno en uno de una manera única. Si un solo componente de un arma de fuego necesitaba ser reemplazado, el arma completa tenía que enviarse a un armero experto para reparaciones personalizadas o desecharse y reemplazarse por otra arma de fuego. Durante el siglo XVIII y principios del XIX se fue desarrollando paulatinamente la idea de sustituir estos métodos por un sistema de fabricación intercambiable. [4] [5] El desarrollo tomó décadas e involucró a muchas personas. [4] [5]

Gribeauval brindó patrocinio a Honoré Blanc , quien intentó implementar el Système Gribeauval a nivel de mosquete. Alrededor de 1778, Honoré Blanc comenzó a producir algunas de las primeras armas de fuego con cerraduras de pedernal intercambiables, aunque fueron fabricadas cuidadosamente por artesanos. Blanc demostró ante un comité de científicos que sus mosquetes podían equiparse con cerrojos de pedernal elegidos al azar de una pila de piezas. [1] [ página necesaria ]

Los mosquetes con cerraduras intercambiables llamaron la atención de Thomas Jefferson gracias a los esfuerzos de Honoré Blanc cuando Jefferson era embajador en Francia en 1785. Jefferson intentó persuadir a Blanc para que se mudara a Estados Unidos, pero no tuvo éxito, por lo que le escribió al Secretario de Guerra estadounidense con la idea, y cuando regresó a los EE. UU. trabajó para financiar su desarrollo. El presidente George Washington aprobó la idea y en 1798 se otorgó un contrato a Eli Whitney por 12.000 mosquetes construidos según el nuevo sistema. [6]

Louis de Tousard , que huyó de la Revolución Francesa, se unió al Cuerpo de Artilleros de Estados Unidos en 1795 y escribió un influyente manual de artillero que enfatizaba la importancia de la estandarización. [1] [ página necesaria ]

A pesar de las numerosas ventajas de utilizar piezas intercambiables en la fabricación, existen varios inconvenientes y limitaciones que deben tenerse en cuenta:

En general, si bien las piezas intercambiables han desempeñado un papel importante en la evolución de la fabricación moderna, es esencial considerar cuidadosamente los posibles inconvenientes y limitaciones antes de comprometerse plenamente con este enfoque en cualquier industria o línea de productos determinada.

Numerosos inventores comenzaron a intentar implementar el principio que había descrito Blanc. El desarrollo de las máquinas herramienta y las prácticas de fabricación requeridas sería un gran gasto para el Departamento de Artillería de EE. UU ., y durante algunos años, mientras se intentaba lograr la intercambiabilidad, las armas de fuego producidas costaban más de fabricar. En 1853, había pruebas de que las piezas intercambiables, luego perfeccionadas por la Armería Federal, generaban ahorros. El Departamento de Artillería compartió libremente las técnicas utilizadas con proveedores externos. [1] [ página necesaria ]

En Estados Unidos, Eli Whitney vio el beneficio potencial de desarrollar "piezas intercambiables" para las armas de fuego del ejército estadounidense. En julio de 1801 construyó diez armas, todas conteniendo exactamente las mismas piezas y mecanismos, y luego las desmontó ante el Congreso de los Estados Unidos . Colocó las piezas en una pila mixta y, con ayuda, volvió a montar todas las armas de fuego frente al Congreso, tal como lo había hecho Blanc algunos años antes. [7]

El Congreso quedó cautivado y ordenó un estándar para todos los equipos de Estados Unidos. El uso de piezas intercambiables eliminó los problemas de épocas anteriores relacionados con la dificultad o imposibilidad de producir piezas nuevas para equipos viejos. Si una pieza del arma de fuego fallara, se podría pedir otra y no sería necesario desechar el arma de fuego. El problema era que las armas de Whitney eran costosas y estaban hechas a mano por trabajadores calificados.

Charles Fitch le dio crédito a Whitney por ejecutar con éxito un contrato de armas de fuego con piezas intercambiables utilizando el Sistema Americano , [4] pero los historiadores Merritt Roe Smith y Robert B. Gordon han determinado desde entonces que Whitney nunca logró la fabricación de piezas intercambiables. La empresa armamentista de su familia, sin embargo, lo hizo después de su muerte.

La producción en masa utilizando piezas intercambiables fue lograda por primera vez en 1803 por Marc Isambard Brunel en cooperación con Henry Maudslay y Simon Goodrich, bajo la dirección (y con contribuciones de) el general de brigada Sir Samuel Bentham , [8] el inspector general de obras navales en Portsmouth Block Mills , Astillero de Portsmouth , Hampshire , Inglaterra. En ese momento, la Guerra Napoleónica estaba en su apogeo y la Royal Navy se encontraba en un estado de expansión que requería la fabricación de 100.000 poleas al año. Bentham ya había logrado una eficiencia notable en los muelles al introducir maquinaria impulsada por energía y reorganizar el sistema de astilleros.

Marc Brunel, un ingeniero pionero, y Maudslay, uno de los padres fundadores de la tecnología de máquinas herramienta que había desarrollado el primer torno de corte de tornillos industrialmente práctico en 1800 que estandarizó los tamaños de rosca de los tornillos por primera vez, [9] colaboraron en planes para fabricar bloques. fabricar maquinaria; la propuesta fue presentada al Almirantazgo , quien acordó encargar sus servicios. En 1805, el astillero se había actualizado por completo con maquinaria revolucionaria especialmente diseñada en una época en la que los productos todavía se fabricaban individualmente con diferentes componentes. Se necesitaron un total de 45 máquinas para realizar 22 procesos en los bloques, que podían fabricarse en tres tamaños diferentes. Las máquinas estaban hechas casi en su totalidad de metal, mejorando así su precisión y durabilidad. Las máquinas harían marcas y muescas en los bloques para asegurar la alineación durante todo el proceso. Una de las muchas ventajas de este nuevo método fue el aumento de la productividad laboral debido a los requisitos menos intensivos en mano de obra para gestionar la maquinaria. Richard Beamish, asistente del hijo e ingeniero de Brunel, Isambard Kingdom Brunel , escribió:

De modo que diez hombres, con la ayuda de esta maquinaria, pueden realizar con uniformidad, celeridad y facilidad lo que antes requería el trabajo incierto de ciento diez.

En 1808, la producción anual había alcanzado los 130.000 bloques y algunos de los equipos todavía estaban en funcionamiento hasta mediados del siglo XX. [10] [11] [12] [13] [14] [15]

Eli Terry usaba piezas intercambiables usando una fresadora ya en 1800. Ward Francillon, un relojero, concluyó en un estudio que Terry ya había logrado piezas intercambiables ya en 1800. El estudio examinó varios de los relojes de Terry producidos entre 1800 y 1807. Las piezas fueron etiquetadas e intercambiadas según fuera necesario. El estudio concluyó que todas las piezas del reloj eran intercambiables. La primera producción en masa que utilizó piezas intercambiables en Estados Unidos fue el Contrato Porter de 1806 de Eli Terry , que requería la producción de 4000 relojes en tres años. [16] Durante este contrato, Terry creó cuatro mil movimientos de caja alta con engranajes de madera, en un momento en que el promedio anual era de aproximadamente una docena. [17] A diferencia de Eli Whitney , Terry fabricó sus productos sin financiación gubernamental. Terry vio el potencial de que los relojes se convirtieran en un objeto doméstico. Con el uso de una fresadora, Terry pudo producir en masa varias docenas de ruedas y placas de reloj al mismo tiempo. Se utilizaron plantillas y plantillas para hacer piñones uniformes, de modo que todas las piezas pudieran ensamblarse mediante una línea de montaje . [17]

El paso crucial hacia la intercambiabilidad de las piezas metálicas lo dio Simeon North , que trabajaba a sólo unos kilómetros de Eli Terry . North creó una de las primeras fresadoras verdaderas del mundo para dar forma al metal a mano con una lima. Diana Muir cree que la fresadora de North estaba en funcionamiento alrededor de 1816. [18] Muir, Merritt Roe Smith y Robert B. Gordon coinciden en que antes de 1832, tanto Simeon North como John Hall pudieron producir en masa máquinas complejas con piezas móviles (pistolas). ) utilizando un sistema que implicaba el uso de piezas forjadas en bruto, con una fresadora que fresaba las piezas hasta alcanzar el tamaño casi correcto, y que luego eran "limadas a mano con la ayuda de plantillas de limado". [19]

Los historiadores difieren sobre la cuestión de si Hall o North lograron la mejora crucial. Merrit Roe Smith cree que lo hizo Hall. [20] [21] Muir demuestra los estrechos vínculos personales y las alianzas profesionales entre Simeon North y los mecánicos vecinos que producen relojes de madera en masa para argumentar que el proceso para fabricar armas con piezas intercambiables probablemente fue ideado por North en emulación de los métodos exitosos utilizados. en relojes de producción en masa. [18] Puede que no sea posible resolver la cuestión con absoluta certeza a menos que en el futuro surjan documentos ahora desconocidos.

Ingenieros y maquinistas cualificados, muchos de ellos con experiencia en armería, difundieron técnicas de fabricación intercambiables a otras industrias estadounidenses, incluidos los fabricantes de relojes y máquinas de coser Wilcox y Gibbs y Wheeler y Wilson, que utilizaban piezas intercambiables antes de 1860. [1] [ página necesaria ] [22] Los últimos en adoptar el sistema intercambiable fueron la máquina de coser Singer Corporation (década de 1870), el fabricante de segadoras McCormick Harvesting Machine Company (décadas de 1870-1880) [1] [ página necesaria ] y varios grandes fabricantes de máquinas de vapor como Corliss (mediados de 1880) [23] así como fabricantes de locomotoras. Algunos años más tarde llegaron las máquinas de escribir. Luego, en la década de 1880, la producción a gran escala de bicicletas comenzó a utilizar el sistema intercambiable. [1] [ página necesaria ]

Durante estas décadas, la verdadera intercambiabilidad pasó de ser un logro escaso y difícil a convertirse en una capacidad cotidiana en todas las industrias manufactureras. [1] [ página necesaria ] En las décadas de 1950 y 1960, los historiadores de la tecnología ampliaron la comprensión mundial de la historia del desarrollo. Pocas personas fuera de esa disciplina académica sabían mucho sobre el tema hasta fechas tan recientes como las décadas de 1980 y 1990, cuando el conocimiento académico comenzó a encontrar audiencias más amplias. En fecha tan reciente como la década de 1960, cuando Alfred P. Sloan publicó sus famosas memorias y tratado de gestión, Mis años con General Motors , incluso el presidente de la mayor empresa manufacturera que jamás haya existido sabía muy poco sobre la historia de General Motors. desarrollo, aparte de decir que:

[ Henry M. Leland fue], creo, uno de los principales responsables de llevar la técnica de las piezas intercambiables a la fabricación de automóviles. […] Me han llamado la atención que Eli Whitney, mucho antes, había iniciado el desarrollo de piezas intercambiables en relación con la fabricación de armas, un hecho que sugiere una línea de descendencia de Whitney a Leland y a la industria del automóvil. [24]

Uno de los libros más conocidos sobre el tema, que se publicó por primera vez en 1984 y ha disfrutado de lectores más allá del ámbito académico, ha sido From the American System to Mass Production, 1800-1932: The Development of Manufacturing Technology de David A. Hounshell. en los Estados Unidos . [1]

El principio de piezas intercambiables floreció y se desarrolló a lo largo del siglo XIX y condujo a la producción en masa en muchas industrias. Se basó en el uso de plantillas y otras plantillas y accesorios , aplicados por mano de obra semicalificada utilizando máquinas herramienta para aumentar (y luego reemplazar en gran medida) las herramientas manuales tradicionales . A lo largo de este siglo hubo mucho trabajo de desarrollo por hacer en la creación de calibres , herramientas de medición (como calibradores y micrómetros ), estándares (como los de roscas de tornillos ) y procesos (como la gestión científica ), pero el principio de intercambiabilidad se mantuvo. constante. Con la introducción de la línea de montaje a principios del siglo XX, las piezas intercambiables se convirtieron en elementos omnipresentes de la fabricación.

La intercambiabilidad depende de que las dimensiones de las piezas se encuentren dentro del rango de tolerancia. El modo de ensamblaje más común es diseñar y fabricar de manera que, siempre que cada pieza que llegue al ensamblaje esté dentro de la tolerancia, el acoplamiento de las piezas pueda ser totalmente aleatorio. Esto tiene valor por todas las razones ya analizadas anteriormente.

Hay otro modo de ensamblaje, llamado "ensamblaje selectivo", que renuncia a parte de la capacidad de aleatoriedad a cambio de otro valor . Hay dos áreas principales de aplicación que se benefician económicamente del ensamblaje selectivo: cuando los rangos de tolerancia son tan estrechos que no se pueden mantener de manera confiable (lo que hace que la aleatoriedad total no esté disponible); y cuando los rangos de tolerancia se pueden mantener de manera confiable, pero el ajuste y el acabado del ensamblaje final se maximizan al renunciar voluntariamente a parte de la aleatoriedad (lo que la hace disponible pero no idealmente deseable). En cualquier caso, el principio del ensamblaje selectivo es el mismo: las piezas se seleccionan para acoplarse, en lugar de acoplarse al azar. A medida que se inspeccionan las piezas , se clasifican en contenedores separados según el extremo del rango en el que se encuentran (o infringen). Caer dentro del extremo superior o inferior de un rango suele denominarse pesado o ligero ; violar el extremo superior o inferior de un rango suele denominarse sobredimensionado o insuficiente . A continuación se dan ejemplos.

French y Vierck [25] proporcionan una descripción de un párrafo del ensamblaje selectivo que resume acertadamente el concepto.

Uno podría preguntarse, si las piezas deben seleccionarse para su acoplamiento, entonces ¿qué diferencia al ensamblaje selectivo de los métodos artesanales más antiguos? Pero en realidad hay una diferencia significativa. El ensamblaje selectivo simplemente clasifica las piezas en varios rangos ; dentro de cada rango, todavía hay intercambiabilidad aleatoria. Esto es bastante diferente del antiguo método de montaje realizado por un artesano, donde cada conjunto de piezas acopladas se lima específicamente para encajar cada pieza con una contraparte específica y única .

En contextos donde la aplicación requiere rangos de tolerancia extremadamente ajustados (estrechos), el requisito puede sobrepasar ligeramente el límite de la capacidad del mecanizado y otros procesos (estampado, laminado, doblado, etc.) para permanecer dentro del rango. En tales casos, se utiliza el ensamblaje selectivo para compensar la falta de intercambiabilidad total entre las piezas. Por lo tanto, para un pasador que debe tener un ajuste deslizante en su orificio (libre pero no descuidado), la dimensión se puede especificar como 12,00 +0 −0,01 mm para el pasador y 12,00 +0,01 −0 para el orificio. Los pasadores que resultaron de gran tamaño (por ejemplo, un pasador con un diámetro de 12,003 mm) no son necesariamente desechos , pero solo pueden acoplarse con contrapartes que también salieron de gran tamaño (por ejemplo, un orificio de 12,013 mm). Lo mismo se aplica a la combinación de piezas de menor tamaño con sus contrapartes de menor tamaño. Inherente a este ejemplo es que para la aplicación de este producto, la dimensión de 12 mm no requiere una precisión extrema , pero el ajuste deseado entre las piezas sí requiere una buena precisión (consulte el artículo sobre exactitud y precisión ). Esto permite a los fabricantes "hacer un poco de trampa" en la intercambiabilidad total para obtener más valor del esfuerzo de fabricación al reducir la tasa de rechazo (tasa de chatarra). Ésta es una buena decisión de ingeniería siempre que la aplicación y el contexto la respalden. Por ejemplo, para máquinas para las que no está previsto ningún servicio de campo futuro de sustitución de piezas (sino más bien una simple sustitución de toda la unidad), esto tiene sentido desde el punto de vista económico. Reduce el costo unitario de los productos y no impide trabajos de servicio futuros.

Un ejemplo de producto que podría beneficiarse de este enfoque podría ser la transmisión de un automóvil en la que no se espera que el personal de servicio de campo repare la transmisión antigua; en su lugar, simplemente cambiará uno nuevo. Por lo tanto, no era absolutamente necesaria una intercambiabilidad total para los conjuntos dentro de las transmisiones. Se habría especificado de todos modos, simplemente por principio general, excepto para cierto eje que requería una precisión tan alta que causaba grandes molestias y altas tasas de desperdicio en el área de rectificado, pero para el cual sólo se requería una precisión decente, siempre que el ajuste con su agujero fue bueno en todos los casos. Se podría ahorrar dinero guardando muchos ejes del contenedor de chatarra.

Ejemplos como el anterior no son tan comunes en el comercio real como podrían serlo, principalmente debido a la separación de preocupaciones , donde se espera que cada parte de un sistema complejo brinde un rendimiento que no establezca suposiciones limitantes sobre otras partes del sistema. . En el ejemplo de la transmisión de automóviles, la separación de preocupaciones es que las empresas y los clientes individuales no aceptan la falta de libertad u opciones de otros en la cadena de suministro. Por ejemplo, desde el punto de vista del comprador de un automóvil, el fabricante del automóvil "no está en su derecho" de suponer que ningún mecánico de servicio reparará jamás la transmisión vieja en lugar de reemplazarla. El cliente espera que esa decisión se mantenga para tomarla más tarde, en el taller de reparación, según qué opción le resulte menos costosa en ese momento (suponiendo que reemplazar un eje es más barato que reemplazar una transmisión completa). Esta lógica no siempre es válida en la realidad; Podría haber sido mejor para el costo total de propiedad del cliente pagar un precio inicial más bajo por el automóvil (especialmente si el servicio de transmisión está cubierto por la garantía estándar durante 10 años y el comprador tiene la intención de reemplazar el automóvil antes de esa fecha de todos modos) que pagar pagar un precio inicial más alto por el automóvil pero conservar la opción de intercambiabilidad total de hasta la última tuerca, perno y eje en todo el automóvil (cuando de todos modos no se va a aprovechar). Pero el comercio es generalmente demasiado caóticamente multivariado para que prevalezca esta lógica, por lo que la intercambiabilidad total termina por especificarse y lograrse incluso cuando añade gastos que eran "innecesarios" desde una visión holística del sistema comercial. Pero esto puede evitarse en la medida en que los clientes experimenten el valor general (que sus mentes pueden detectar y apreciar) sin tener que comprender su análisis lógico. Por lo tanto, los compradores de un automóvil sorprendentemente asequible (precio inicial sorprendentemente bajo) probablemente nunca se quejarán de que la transmisión no pudo repararse en el campo, siempre y cuando ellos mismos nunca hayan tenido que pagar por el servicio de la transmisión durante la vida útil de su propiedad. Este análisis puede ser importante para que el fabricante lo comprenda (incluso si el cliente no lo comprende), porque puede labrarse una ventaja competitiva en el mercado si puede predecir con precisión dónde "tomar atajos" de manera que el cliente lo haga. nunca tendrás que pagar. De este modo, podría conseguir un coste unitario de transmisión más bajo. Sin embargo, al hacerlo debe asegurarse de que las transmisiones que utiliza sean fiables, ya que su sustitución, al estar cubierta por una larga garantía, correrá por su cuenta.

La otra área principal de aplicación del ensamblaje selectivo es en contextos donde de hecho se logra la intercambiabilidad total, pero el "ajuste y acabado" de los productos finales se puede mejorar minimizando el desajuste dimensional entre las piezas coincidentes. Considere otra aplicación similar a la anterior con el pasador de 12 mm. Pero digamos que en este ejemplo, no sólo es importante la precisión (para producir el ajuste deseado), sino que también es importante la exactitud (porque el pasador de 12 mm debe interactuar con algo más que tendrá que tener un tamaño preciso de 12 mm). Algunas de las implicaciones de este ejemplo son que la tasa de rechazo no se puede reducir; todas las piezas deben estar dentro del rango de tolerancia o ser desechadas. Por lo tanto, no se pueden obtener ahorros al rescatar piezas de gran tamaño o de tamaño insuficiente de la chatarra. Sin embargo, todavía hay algo de valor que se puede obtener del ensamblaje selectivo: hacer que todos los pares acoplados tengan un ajuste deslizante lo más parecido posible (a diferencia de algunos ajustes más ajustados y otros más flojos, todos deslizantes, pero con resistencia variable). .

Un ejemplo de un producto que podría beneficiarse de este enfoque podría ser una máquina herramienta de taller de herramientas , donde no sólo es muy importante la precisión, sino también el ajuste y el acabado.