La elaboración de cerveza es la producción de cerveza mediante la maceración de una fuente de almidón (comúnmente granos de cereales , el más popular de los cuales es la cebada ) [1] en agua y la fermentación del líquido dulce resultante con levadura . Puede realizarse en una cervecería por un cervecero comercial, en casa por un cervecero casero o en comunidad. [2] La elaboración de cerveza se ha realizado desde aproximadamente el sexto milenio a. C., y la evidencia arqueológica sugiere que las civilizaciones emergentes, incluido el antiguo Egipto , [3] China , [4] y Mesopotamia , elaboraban cerveza. [5] Desde el siglo XIX, la industria cervecera ha sido parte de la mayoría de las economías occidentales.

Los ingredientes básicos de la cerveza son agua y una fuente de almidón fermentable como la cebada malteada . La mayoría de la cerveza se fermenta con levadura cervecera y se aromatiza con lúpulo . [6] Las fuentes de almidón menos utilizadas incluyen mijo , sorgo y mandioca . [7] También se pueden usar fuentes secundarias ( adjuntos ), como maíz, arroz o azúcar, a veces para reducir el costo o para agregar una característica, como agregar trigo para ayudar a retener la espuma de la cerveza. [8] La fuente de almidón más común es el cereal molido o "grist": la proporción de los ingredientes de almidón o cereal en una receta de cerveza puede llamarse grist, lista de granos o simplemente ingredientes de puré . [9]

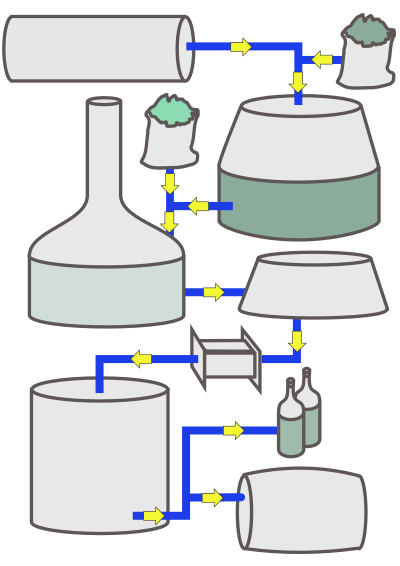

Los pasos del proceso de elaboración de la cerveza incluyen el malteado , la molienda , la maceración, la filtración, la ebullición, la fermentación, el acondicionamiento, el filtrado y el envasado. Hay tres métodos principales de fermentación: caliente, fría y espontánea. La fermentación puede tener lugar en un recipiente de fermentación abierto o cerrado; también puede producirse una fermentación secundaria en el barril o en la botella. Hay varios métodos de elaboración de la cerveza adicionales , como la burtonización , el doble goteo y el Yorkshire Square , así como el tratamiento posterior a la fermentación, como el filtrado y el envejecimiento en barrica .

La elaboración de cerveza se lleva a cabo desde aproximadamente el sexto milenio a. C., y la evidencia arqueológica sugiere que las civilizaciones emergentes, incluida China , [4] el antiguo Egipto y Mesopotamia , elaboraban cerveza. Se pueden encontrar descripciones de varias recetas de cerveza en cuneiforme (la escritura más antigua conocida) de la antigua Mesopotamia . [3] [11] [12] En Mesopotamia, el oficio de cervecero era la única profesión que obtenía sanción social y protección divina de deidades/diosas femeninas, específicamente: Ninkasi , que se ocupaba de la producción de cerveza, Siris , que se usaba de manera metonímica para referirse a la cerveza, y Siduri , que se ocupaba del disfrute de la cerveza. [5] En tiempos preindustriales y en los países en desarrollo, las mujeres eran con frecuencia las principales cerveceras. [13] [14]

Como casi cualquier cereal que contenga ciertos azúcares puede experimentar una fermentación espontánea debido a las levaduras silvestres en el aire, es posible que las bebidas similares a la cerveza se desarrollaran de forma independiente en todo el mundo poco después de que una tribu o cultura hubiera domesticado el cereal. Las pruebas químicas de antiguas vasijas de cerámica revelan que la cerveza se producía hace unos 7.000 años en lo que hoy es Irán. Este descubrimiento revela uno de los primeros usos conocidos de la fermentación y es la evidencia más antigua de elaboración de cerveza hasta la fecha. En Mesopotamia, se cree que la evidencia más antigua de cerveza es una tablilla sumeria de 6.000 años de antigüedad que representa a personas bebiendo una bebida a través de pajitas de junco de un cuenco comunitario . Un poema sumerio de 3.900 años de antigüedad en honor a Ninkasi, la diosa patrona de la elaboración de cerveza, contiene la receta de cerveza más antigua que sobrevive, que describe la producción de cerveza a partir de cebada mediante pan. Se ha argumentado que la invención del pan y la cerveza es responsable de la capacidad de la humanidad para desarrollar tecnología y construir civilización. [15] [16] [17] La cerveza de cebada confirmada químicamente más antigua hasta la fecha fue descubierta en Godin Tepe , en las montañas Zagros centrales de Irán, donde se encontraron fragmentos de una jarra, de al menos 5.000 años de antigüedad, recubierta de piedra de cerveza , un subproducto del proceso de elaboración de la cerveza. [18] La cerveza puede haber sido conocida en la Europa neolítica hace 5.000 años, [19] y se elaboraba principalmente a escala doméstica. [20]

La cerveza producida antes de la Revolución Industrial siguió elaborándose y vendiéndose a escala doméstica, aunque en el siglo VII d. C. la cerveza también se producía y vendía en los monasterios europeos . Durante la Revolución Industrial, la producción de cerveza pasó de la fabricación artesanal a la fabricación industrial , y la fabricación doméstica dejó de ser significativa a finales del siglo XIX. [21] El desarrollo de hidrómetros y termómetros cambió la elaboración de cerveza al permitir al cervecero un mayor control del proceso y un mayor conocimiento de los resultados. Hoy en día, la industria cervecera es un negocio global, que consta de varias empresas multinacionales dominantes y muchos miles de productores más pequeños que van desde cervecerías hasta cervecerías regionales . [22] Se venden más de 133 mil millones de litros (35 mil millones de galones) por año, lo que produce unos ingresos globales totales de 294,5 mil millones de dólares (147,7 mil millones de libras esterlinas) en 2006. [23]

Los ingredientes básicos de la cerveza son agua; una fuente de almidón, como la cebada malteada , capaz de fermentarse (convertirse en alcohol); una levadura cervecera para producir la fermentación; y un aromatizante, como el lúpulo , [6] para compensar la dulzura de la malta. [24] Se puede utilizar una mezcla de fuentes de almidón, con un sacárido secundario, como maíz, arroz o azúcar, que a menudo se denominan adjuntos , especialmente cuando se utilizan como un sustituto de menor costo para la cebada malteada. [8] Las fuentes de almidón menos utilizadas incluyen mijo , sorgo y raíz de yuca en África, papa en Brasil y agave en México, entre otros. [7] La fuente de almidón más común es el cereal molido o "grist": la proporción de los ingredientes de almidón o cereal en una receta de cerveza puede llamarse grist, lista de granos o simplemente ingredientes de puré . [9]

La cerveza se compone principalmente de agua. Las regiones tienen agua con diferentes componentes minerales; como resultado, las diferentes regiones originalmente eran más adecuadas para hacer ciertos tipos de cerveza, lo que les da un carácter regional. [25] [26] Por ejemplo, Dublín tiene agua dura muy adecuada para hacer stout , como Guinness ; mientras que Pilsen tiene agua blanda muy adecuada para hacer pale lager , como Pilsner Urquell . [25] Las aguas de Burton en Inglaterra contienen yeso , lo que beneficia la elaboración de pale ale a tal grado que los cerveceros de pale ales agregarán yeso al agua local en un proceso conocido como Burtonización . [27]

La fuente de almidón en una cerveza proporciona el material fermentable y es un determinante clave de la fuerza y el sabor de la cerveza. La fuente de almidón más común utilizada en la cerveza es el grano malteado. El grano se maltea remojándolo en agua, lo que permite que comience la germinación y luego secando el grano parcialmente germinado en un horno. El malteado del grano produce enzimas que permitirán la conversión de los almidones del grano en azúcares fermentables durante el proceso de maceración. [28] Se utilizan diferentes tiempos y temperaturas de tostado para producir diferentes colores de malta a partir del mismo grano. Las maltas más oscuras producirán cervezas más oscuras. [29]

Casi toda la cerveza incluye malta de cebada como la mayor parte del almidón. Esto se debe a su cáscara fibrosa, que es importante no solo en la etapa de burbujeo de la elaboración de la cerveza (en la que se lava el agua sobre los granos de cebada machacados para formar el mosto ), sino también como una fuente rica de amilasa , una enzima digestiva que facilita la conversión del almidón en azúcares. Se pueden utilizar otros granos malteados y no malteados (incluidos el trigo, el arroz, la avena y el centeno y, con menor frecuencia, el maíz y el sorgo). En los últimos años, algunos cerveceros han producido cerveza sin gluten hecha con sorgo sin malta de cebada para personas que no pueden digerir granos que contienen gluten, como el trigo, la cebada y el centeno. [30]

El lúpulo son los racimos de flores femeninas o conos de semillas de la vid de lúpulo Humulus lupulus , [31] que se utilizan como agente aromatizante y conservante en casi toda la cerveza que se elabora hoy en día. [32] El lúpulo se ha utilizado con fines medicinales y aromatizantes de alimentos desde la época romana; en el siglo VII, en los monasterios carolingios de lo que hoy es Alemania, se elaboraba cerveza con lúpulo, [33] aunque no es hasta el siglo XIII que se registra el cultivo generalizado del lúpulo para su uso en cerveza. [34] Antes del siglo XIII, la cerveza se aromatizaba con plantas como la milenrama , el romero silvestre y el mirto de pantano , y otros ingredientes como las bayas de enebro , el anís y el jengibre , que se combinaban en una mezcla conocida como gruit y se utilizaban como se utiliza ahora el lúpulo; entre el siglo XIII y el XVI, durante el cual el lúpulo asumió el papel de aromatizante dominante, la cerveza aromatizada con gruit se conocía como ale, mientras que la cerveza aromatizada con lúpulo se conocía como beer. [35] [36] Algunas cervezas actuales, como Fraoch de la compañía escocesa Heather Ales y Cervoise Lancelot de la compañía francesa Brasserie-Lancelot, utilizan plantas distintas del lúpulo para dar sabor. [37] [38]

El lúpulo contiene varias características que los cerveceros desean en la cerveza: aporta un amargor que equilibra el dulzor de la malta; proporciona aromas y sabores florales, cítricos y herbales; tiene un efecto antibiótico que favorece la actividad de la levadura cervecera sobre microorganismos menos deseables; y ayuda a la "retención de la espuma", el tiempo que dura la espuma en la parte superior de la cerveza (la espuma de cerveza ). [39] El conservante del lúpulo proviene de las glándulas de lupulina que contienen resinas blandas con ácidos alfa y beta. [40] [41] Aunque se ha estudiado mucho, la naturaleza conservante de las resinas blandas aún no se entiende completamente, aunque se ha observado que, a menos que se almacene a una temperatura fría, la naturaleza conservante disminuirá. [42] [43] La elaboración de cerveza es el único uso comercial importante del lúpulo. [44]

La levadura es el microorganismo responsable de la fermentación de la cerveza. La levadura metaboliza los azúcares extraídos de los granos, lo que produce alcohol y dióxido de carbono , y de ese modo convierte el mosto en cerveza. Además de fermentar la cerveza, la levadura influye en el carácter y el sabor. [45] Los tipos dominantes de levadura utilizados para hacer cerveza son Saccharomyces cerevisiae , conocida como levadura ale, y Saccharomyces pastorianus , conocida como levadura lager; Brettanomyces fermenta las lambics , [46] y Torulaspora delbrueckii fermenta la weissbier bávara . [47] Antes de que se comprendiera el papel de la levadura en la fermentación, la fermentación involucraba levaduras silvestres o transportadas por el aire, y algunos estilos como las lambics todavía utilizan este método en la actualidad. Emil Christian Hansen , un bioquímico danés empleado por el Laboratorio Carlsberg , desarrolló cultivos de levadura pura que se introdujeron en la cervecería Carlsberg en 1883, [48] y las cepas de levadura pura son ahora la principal fuente de fermentación utilizada en todo el mundo. [49]

Algunos cerveceros añaden uno o más agentes clarificantes a la cerveza, que normalmente precipitan (se acumulan como un sólido) junto con los sólidos proteicos y se encuentran solo en cantidades mínimas en el producto terminado. Este proceso hace que la cerveza tenga un aspecto brillante y limpio, en lugar del aspecto turbio de los estilos étnicos y más antiguos de cerveza, como las cervezas de trigo . [50]

Entre los agentes clarificantes se incluyen la cola de pescado , obtenida de las vejigas natatorias de los peces; el musgo irlandés , un alga marina; la carragenina kappa , del alga kappaphycus ; el policlar (una marca comercial de clarificante); y la gelatina . [51] Si una cerveza está marcada como "apta para veganos", generalmente se clarificó con algas marinas o con agentes artificiales, [52] aunque el método "Fast Cask" inventado por Marston's en 2009 puede proporcionar otro método. [53]

El proceso de elaboración de la cerveza consta de varios pasos, que pueden incluir el malteado, la maceración, la filtración, la ebullición, la fermentación , el acondicionamiento, el filtrado y el envasado. [54] El equipo de elaboración necesario para elaborar cerveza se ha vuelto más sofisticado con el tiempo y ahora cubre la mayoría de los aspectos del proceso de elaboración. [55] [56]

El malteado es el proceso mediante el cual el grano de cebada se prepara para la elaboración de cerveza. [57] El malteado se divide en tres pasos para ayudar a liberar los almidones de la cebada. [58] Primero, durante el remojo, el grano se agrega a un tanque con agua y se deja en remojo durante aproximadamente 40 horas. [59] Durante la germinación , el grano se extiende en el piso de la sala de germinación durante unos 5 días. [59] La parte final del malteado es el tostado, cuando la malta pasa por un secado a temperatura muy alta en un horno; con un aumento gradual de la temperatura durante varias horas. [60] Cuando se completa el tostado, los granos ahora se denominan malta y se muelen o trituran para separar los granos y exponer el cotiledón , que contiene la mayoría de los carbohidratos y azúcares; esto hace que sea más fácil extraer los azúcares durante el macerado. [61]

El macerado convierte los almidones liberados durante la etapa de malteado en azúcares que pueden fermentarse. El grano molido se mezcla con agua caliente en un recipiente grande conocido como tina de maceración . En este recipiente, el grano y el agua se mezclan para crear un puré de cereales. Durante el macerado, las enzimas naturales presentes en la malta convierten los almidones (carbohidratos de cadena larga) del grano en moléculas más pequeñas o azúcares simples (mono-, di- y tri-sacáridos). Esta "conversión" se llama sacarificación y ocurre entre las temperaturas de 60-70 °C (140-158 °F). [62] El resultado del proceso de maceración es un líquido rico en azúcar o "mosto" , que luego se cuela a través del fondo de la tina de maceración en un proceso conocido como clarificación . Antes de la filtración, la temperatura del puré puede elevarse a aproximadamente 75–78 °C (167–172 °F) (conocido como maceración) para liberar más almidón y reducir la viscosidad del puré. Se puede rociar agua adicional sobre los granos para extraer azúcares adicionales (un proceso conocido como sparging [rociado ]). [63]

El mosto se traslada a un gran tanque conocido como "copper" o hervidor donde se hierve con lúpulo y, a veces, otros ingredientes como hierbas o azúcares. En esta etapa tienen lugar muchas reacciones químicas y se toman decisiones importantes sobre el sabor, el color y el aroma de la cerveza. [64] El proceso de ebullición sirve para terminar los procesos enzimáticos, precipitar las proteínas, isomerizar las resinas del lúpulo y concentrar y esterilizar el mosto. El lúpulo añade sabor, aroma y amargor a la cerveza. Al final de la ebullición, el mosto lupulado se asienta para clarificarse en un recipiente llamado "whirlpool", donde se separan las partículas más sólidas del mosto. [65]

Después del remolino, el mosto se separa del turbio de lúpulo compactado y se enfría rápidamente a través de un intercambiador de calor a una temperatura en la que se puede agregar levadura. En las cervecerías se utilizan diversos diseños de intercambiadores de calor, siendo el más común el de placas. El agua o el glicol recorren canales en la dirección opuesta al mosto, lo que provoca una rápida caída de la temperatura. Es muy importante enfriar rápidamente el mosto a un nivel en el que se pueda agregar levadura de manera segura, ya que la levadura no puede crecer a temperaturas muy altas y comenzará a morir a temperaturas superiores a los 60 °C (140 °F). [61] [66] Después de que el mosto pasa por el intercambiador de calor, el mosto enfriado pasa a un tanque de fermentación. Se selecciona un tipo de levadura y se agrega, o "se inocula", al tanque de fermentación. [64] Cuando se agrega la levadura al mosto, comienza el proceso de fermentación, donde los azúcares se convierten en alcohol, dióxido de carbono y otros componentes. Cuando la fermentación se completa, el cervecero puede trasegar la cerveza a un nuevo tanque, llamado tanque de acondicionamiento. [63] El acondicionamiento de la cerveza es el proceso en el que la cerveza envejece, el sabor se vuelve más suave y los sabores no deseados se disipan. [65] Después del acondicionamiento durante una semana o varios meses, la cerveza puede filtrarse y carbonatar a la fuerza para embotellarla, [67] o clarificarse en el barril . [68]

El macerado es el proceso de combinar una mezcla de grano molido (normalmente cebada malteada con granos suplementarios como maíz , sorgo , centeno o trigo), conocido como "grist" o "grain bill", y agua, conocida como "licor", y calentar esta mezcla en un recipiente llamado "mash tun". El macerado es una forma de maceración, [69] y define el acto de elaborar cerveza, como hacer té, sake y salsa de soja . [70] Técnicamente, el vino, la sidra y el hidromiel no se elaboran sino que se vinifican , ya que no hay un proceso de maceración que involucre sólidos. [71] El macerado permite que las enzimas de la malta descompongan el almidón del grano en azúcares, normalmente maltosa , para crear un líquido maltoso llamado mosto . [72] Hay dos métodos principales: el macerado por infusión , en el que los granos se calientan en un recipiente; y maceración por decocción , en la que una proporción de los granos se hierven y luego se devuelven al macerado, lo que aumenta la temperatura. [73] La maceración implica pausas a ciertas temperaturas (en particular, 45–62–73 °C o 113–144–163 °F) y se lleva a cabo en una "cuba de maceración", un recipiente de elaboración de cerveza aislado con un fondo falso . [74] [75] [76] El producto final de la maceración se llama "macerado".

La maceración suele tardar entre 1 y 2 horas, y durante este tiempo los distintos reposos de temperatura activan diferentes enzimas según el tipo de malta que se utilice, su nivel de modificación y la intención del cervecero. La actividad de estas enzimas convierte los almidones de los granos en dextrinas y luego en azúcares fermentables como la maltosa . Un reposo de maceración de 49 a 55 °C (120 a 131 °F) activa varias proteasas , que descomponen las proteínas que de otro modo podrían hacer que la cerveza fuera turbia. Este reposo se utiliza generalmente solo con maltas poco modificadas (es decir, poco malteadas) que son cada vez menos populares en Alemania y la República Checa, o granos no malteados como el maíz y el arroz, que se utilizan ampliamente en las cervezas de América del Norte. Un reposo de maceración a 60 °C (140 °F) activa la β- glucanasa , que descompone los β-glucanos gomosos en el macerado, lo que hace que los azúcares fluyan más libremente más adelante en el proceso. En el proceso de maceración moderno, se puede añadir β-glucanasa comercial basada en hongos como suplemento. Finalmente, se utiliza una temperatura de reposo de maceración de 65–71 °C (149–160 °F) para convertir los almidones de la malta en azúcar, que luego la levadura puede utilizar más adelante en el proceso de elaboración. Hacer este último reposo en el extremo inferior del rango favorece a las enzimas β-amilasa , produciendo más azúcares de orden inferior como maltotriosa , maltosa y glucosa, que son más fermentables por la levadura . Esto, a su vez, crea una cerveza con menos cuerpo y más alcohol. Un reposo más cercano al extremo superior del rango favorece a las enzimas α-amilasa , creando más azúcares de orden superior y dextrinas que son menos fermentables por la levadura, por lo que el resultado es una cerveza con más cuerpo y menos alcohol. Las variaciones de duración y pH también afectan la composición de azúcar del mosto resultante. [77]

La clarificación es la separación del mosto (el líquido que contiene el azúcar extraído durante la maceración) de los granos. [78] Esto se hace en una tina de maceración equipada con un fondo falso, en una tina de filtración o en un filtro de maceración. La mayoría de los procesos de separación tienen dos etapas: la primera escorrentía del mosto, durante la cual el extracto se separa en un estado sin diluir de los granos gastados, y el rociado , en el cual el extracto que permanece con los granos se enjuaga con agua caliente. La tina de filtración es un tanque con agujeros en el fondo lo suficientemente pequeños como para retener los trozos grandes de grano y cáscaras (el cereal molido o molido). [79] El lecho de grano que se deposita en él es el filtro real. Algunas tinas de filtración tienen provisión para rastrillos o cuchillas giratorias para cortar el lecho de grano para mantener un buen flujo. Las cuchillas se pueden girar para que empujen el grano, una característica que se utiliza para expulsar el grano gastado del recipiente. [80] El filtro de maceración es un filtro de placa y marco. Los marcos vacíos contienen el puré, incluidos los granos usados, y tienen una capacidad de alrededor de un hectolitro. Las placas contienen una estructura de soporte para la tela filtrante. Las placas, los marcos y las telas filtrantes están dispuestos en un marco portador de la siguiente manera: marco, tela, placa, tela, con placas en cada extremo de la estructura. Los filtros de puré más nuevos tienen vejigas que pueden presionar el líquido fuera de los granos entre los borboteos. El grano no actúa como un medio de filtración en un filtro de puré. [81]

Después de la maceración, el mosto de cerveza se hierve con lúpulo (y otros aromatizantes si se usan) en un tanque grande conocido como "copper" o brew kettle - aunque históricamente se usó el recipiente de maceración y todavía se usa en algunas cervecerías pequeñas. [82] El proceso de ebullición es donde tienen lugar las reacciones químicas, [64] incluyendo la esterilización del mosto para eliminar bacterias no deseadas, la liberación de sabores de lúpulo, amargor y compuestos aromáticos a través de la isomerización , la detención de los procesos enzimáticos, la precipitación de proteínas y la concentración del mosto. [83] [84] Finalmente, los vapores producidos durante la ebullición volatilizan los sabores desagradables , incluidos los precursores de sulfuro de dimetilo . [84] La ebullición se lleva a cabo de manera que sea uniforme e intensa - un "ebullición continua". [84] La ebullición en promedio dura entre 45 y 90 minutos, dependiendo de su intensidad, el programa de adición de lúpulo y el volumen de agua que el cervecero espera evaporar. [85] Al final de la ebullición, las partículas sólidas del mosto lupulado se separan, generalmente en un recipiente llamado "remolino". [65]

El cobre es el material tradicional para el recipiente de ebullición por dos razones principales: en primer lugar, porque el cobre transfiere el calor de manera rápida y uniforme; en segundo lugar, porque las burbujas producidas durante la ebullición, que podrían actuar como aislante contra el calor, no se adhieren a la superficie del cobre, por lo que el mosto se calienta de manera constante. [86] Las calderas de ebullición más simples son las de fuego directo, con un quemador debajo. Estas pueden producir una ebullición vigorosa y favorable, pero también tienden a quemar el mosto donde la llama toca la caldera, lo que provoca caramelización y dificulta la limpieza. La mayoría de las cervecerías utilizan una caldera de vapor, que utiliza camisas de vapor en la caldera para hervir el mosto. [84] Las cervecerías suelen tener una unidad de ebullición dentro o fuera de la caldera, generalmente un cilindro alto y delgado con tubos verticales, llamado calandria, a través del cual se bombea el mosto. [87]

Al final de la ebullición, las partículas sólidas en el mosto lupulado se separan, generalmente en un recipiente llamado "remolino" o "tanque de sedimentación". [65] [88] El remolino fue ideado por Henry Ranulph Hudston mientras trabajaba para la cervecería Molson en 1960 para utilizar la llamada paradoja de la hoja de té para forzar los sólidos más densos conocidos como "trub" (proteínas coaguladas, materia vegetal del lúpulo) en un cono en el centro del tanque del remolino. [89] [90] [91] Los sistemas de remolino varían: las cervecerías más pequeñas tienden a usar la caldera de cocción, las cervecerías más grandes usan un tanque separado, [88] y el diseño diferirá, con pisos de tanque planos, inclinados, cónicos o con una taza en el centro. [92] El principio en todos es que al girar el mosto, la fuerza centrípeta empujará el trub hacia un cono en el centro del fondo del tanque, donde se puede eliminar fácilmente. [88]

Un hopback es una cámara adicional tradicional que actúa como un tamiz o filtro al usar lúpulo entero para limpiar los desechos (o " turbios ") del mosto sin fermentar (o "verde") , [93] como lo hace el remolino, y también para aumentar el aroma del lúpulo en la cerveza terminada. [94] [95] Es una cámara entre la caldera de elaboración y el enfriador de mosto. Se agregan lúpulos a la cámara, el mosto caliente de la caldera pasa a través de ella y luego se enfría inmediatamente en el enfriador de mosto antes de ingresar a la cámara de fermentación. Los hopbacks que utilizan una cámara sellada facilitan la máxima retención de compuestos volátiles del aroma del lúpulo que normalmente se eliminarían cuando el lúpulo entra en contacto con el mosto caliente. [96] Si bien un hopback tiene un efecto de filtrado similar al de un remolino, funciona de manera diferente: un remolino usa fuerzas centrífugas, un hopback usa una capa de lúpulo entero para actuar como un lecho filtrante. Además, mientras que un remolino es útil solo para la eliminación de lúpulo granulado (ya que las flores no tienden a separarse tan fácilmente), en general, los hopbacks se utilizan solo para la eliminación de lúpulo de flor entero (ya que las partículas que quedan de los pellets tienden a pasar a través del hopback). [97] El hopback ha sido sustituido principalmente en las cervecerías modernas por el remolino. [98]

Después del remolino, el mosto debe reducirse a temperaturas de fermentación de 20-26 °C (68-79 °F) [74] antes de agregar la levadura. En las cervecerías modernas, esto se logra a través de un intercambiador de calor de placas . [99] Un intercambiador de calor de placas tiene varias placas estriadas, que forman dos caminos separados. El mosto se bombea al intercambiador de calor y pasa por cada espacio entre las placas. [99] El medio de enfriamiento, generalmente agua de un tanque de licor frío , pasa por los otros espacios. Las crestas en las placas aseguran un flujo turbulento. [100] Un buen intercambiador de calor puede reducir la temperatura del mosto de 95 °C (203 °F) a 20 °C (68 °F) mientras calienta el medio de enfriamiento de aproximadamente 10 °C (50 °F) a 80 °C (176 °F). Las últimas placas suelen utilizar un medio de enfriamiento que se puede enfriar por debajo del punto de congelación , lo que permite un control más preciso de la temperatura de salida del mosto y también permite enfriarlo a alrededor de 10 °C (50 °F). Después del enfriamiento, el oxígeno se suele disolver en el mosto para revitalizar la levadura y ayudar a su reproducción. [101]

Durante la ebullición, es útil recuperar parte de la energía utilizada para hervir el mosto. Al salir de la cervecería, el vapor creado durante la ebullición pasa por un serpentín por el que fluye agua no calentada. Ajustando la velocidad del flujo, se puede controlar la temperatura de salida del agua. Esto también se hace a menudo utilizando un intercambiador de calor de placas. El agua se almacena para su uso posterior en la siguiente maceración, en la limpieza del equipo o donde sea necesario. [102] Otro método común de recuperación de energía tiene lugar durante el enfriamiento del mosto. Cuando se utiliza agua fría para enfriar el mosto en un intercambiador de calor, el agua se calienta significativamente. En una cervecería eficiente, el agua fría pasa por el intercambiador de calor a una velocidad establecida para maximizar la temperatura del agua al salir. Esta agua ahora caliente se almacena en un tanque de agua caliente. [102]

La fermentación se lleva a cabo en recipientes de fermentación que vienen en varias formas, desde enormes recipientes cilíndricos cónicos, pasando por recipientes de piedra abiertos, hasta cubas de madera. [103] [104] [105] Después de que el mosto se enfría y se airea , generalmente con aire estéril , se le agrega levadura y comienza a fermentar. Es durante esta etapa que los azúcares obtenidos de la malta se convierten en alcohol y dióxido de carbono , y el producto puede llamarse cerveza por primera vez.

La mayoría de las cervecerías actuales utilizan recipientes cilíndricos cónicos, o CCV, que tienen un fondo cónico y una parte superior cilíndrica. El ángulo del cono suele rondar los 60°, un ángulo que permitirá que la levadura fluya hacia el ápice del cono, pero no es tan pronunciado como para ocupar demasiado espacio vertical. Los CCV pueden realizar tanto la fermentación como el acondicionamiento en el mismo tanque. Al final de la fermentación, la levadura y otros sólidos que han caído al ápice del cono se pueden eliminar simplemente por un puerto en el ápice. También se utilizan recipientes de fermentación abiertos, a menudo para exhibiciones en cervecerías y, en Europa, en la fermentación de cerveza de trigo. Estos recipientes no tienen tapas, lo que hace que la recolección de levaduras de alta fermentación sea muy fácil. Las tapas abiertas de los recipientes aumentan el riesgo de infección, pero con los procedimientos de limpieza adecuados y un protocolo cuidadoso sobre quién ingresa a las cámaras de fermentación, el riesgo se puede controlar bien. Los tanques de fermentación suelen estar hechos de acero inoxidable. Si se trata de simples tanques cilíndricos con extremos biselados, se disponen verticalmente, a diferencia de los tanques de acondicionamiento que suelen estar dispuestos horizontalmente. Solo unas pocas cervecerías siguen utilizando cubas de madera para la fermentación, ya que la madera es difícil de mantener limpia y libre de infecciones y debe cambiarse más o menos anualmente. [103] [104] [105]

Existen tres métodos principales de fermentación: caliente, fría y espontánea. La fermentación puede realizarse en recipientes abiertos o cerrados. Puede haber una fermentación secundaria que puede tener lugar en la cervecería, en el barril o en la botella. [106]

Las levaduras cerveceras se clasifican tradicionalmente como "de cultivo superior" (o "de fermentación superior") y "de cultivo inferior" (o "de fermentación inferior"); las levaduras clasificadas como de fermentación superior se utilizan generalmente en fermentaciones cálidas, donde fermentan rápidamente, y las levaduras clasificadas como de fermentación inferior se utilizan en fermentaciones más frías donde fermentan más lentamente. [107] Las levaduras se denominaban de cultivo superior o de cultivo inferior, porque la levadura se recolectaba de la parte superior o inferior del mosto en fermentación para reutilizarla en la siguiente elaboración. [108] Esta terminología es algo inapropiada en la era moderna; después de la aplicación generalizada de la micología cervecera, se descubrió que los dos métodos de recolección separados involucraban dos especies de levadura diferentes que favorecían diferentes regímenes de temperatura, a saber, Saccharomyces cerevisiae en el cultivo superior a temperaturas más cálidas y Saccharomyces pastorianus en el cultivo inferior a temperaturas más frías. [109] A medida que los métodos de elaboración de cerveza cambiaron en el siglo XX, los recipientes de fermentación cilíndricos y cónicos se convirtieron en la norma y la recolección de levadura para ambas especies de Saccharomyces se realiza desde el fondo del fermentador. Por lo tanto, el método de recolección ya no implica una asociación de especies. Hay algunas cervecerías restantes que recolectan levadura en el método de cosecha superior, como la cervecería Samuel Smiths en Yorkshire, Marstons en Staffordshire y varios productores alemanes de hefeweizen. [108]

En ambos tipos, la levadura se distribuye completamente por la cerveza mientras está fermentando, y ambas floculan por igual (se agrupan y precipitan en el fondo del recipiente) cuando termina la fermentación. De ninguna manera todas las levaduras de cosecha superior muestran este comportamiento, pero es una característica destacada de muchas levaduras inglesas que también pueden presentar formación de cadenas (la incapacidad de las células gemadas para separarse de la célula madre), lo que en el sentido técnico es diferente de la verdadera floculación. La levadura cervecera de cosecha superior más común, Saccharomyces cerevisiae , es la misma especie que la levadura común para hornear. Sin embargo, las levaduras para hornear y para elaborar cerveza pertenecen típicamente a diferentes cepas, cultivadas para favorecer diferentes características: las cepas de levadura para hornear son más agresivas, para carbonatar la masa en el menor tiempo posible; las cepas de levadura para elaborar cerveza actúan más lentamente, pero tienden a tolerar concentraciones de alcohol más altas (normalmente el 12-15% de alcohol por volumen es el máximo, aunque con un tratamiento especial algunas cepas tolerantes al etanol pueden llegar hasta alrededor del 20%). [110] La genómica cuantitativa moderna ha revelado la complejidad de las especies de Saccharomyces hasta el punto de que las levaduras involucradas en la producción de cerveza y vino comúnmente involucran híbridos de las llamadas especies puras. Como tal, las levaduras involucradas en lo que se ha llamado típicamente cerveza de cosecha superior o cerveza de fermentación superior pueden ser tanto Saccharomyces cerevisiae como híbridos complejos de Saccharomyces cerevisiae y Saccharomyces kudriavzevii . Tres cervezas notables, Chimay , Orval y Westmalle , se fermentan con estas cepas híbridas, que son idénticas a las levaduras de vino de Suiza. [111]

En general, las levaduras como Saccharomyces cerevisiae se fermentan a temperaturas cálidas entre 15 y 20 °C (59 y 68 °F), ocasionalmente hasta 24 °C (75 °F), [112] mientras que la levadura utilizada por Brasserie Dupont para la saison fermenta incluso más alto a 29 a 35 °C (84 a 95 °F). [113] Generalmente forman una espuma en la superficie de la cerveza en fermentación, que se llama barm , ya que durante el proceso de fermentación su superficie hidrófoba hace que los flóculos se adhieran al CO2 y se eleven; debido a esto, a menudo se los conoce como "top-cropping" o "top-fermenting" [114] - aunque esta distinción es menos clara en la elaboración de cerveza moderna con el uso de tanques cilindro-cónicos. [115] Generalmente, las cervezas fermentadas en caliente, que suelen denominarse ale , están listas para beber dentro de las tres semanas siguientes al comienzo de la fermentación, aunque algunos cerveceros las acondicionan o maduran durante varios meses. [116]

Cuando una cerveza ha sido elaborada usando una fermentación fría de alrededor de 10 °C (50 °F), en comparación con las temperaturas típicas de fermentación cálida de 18 °C (64 °F), [117] [118] luego almacenada (o lagerizada) durante típicamente varias semanas (o meses) a temperaturas cercanas al punto de congelación , se denomina " lager ". [119] Durante la fase de almacenamiento, varios componentes del sabor desarrollados durante la fermentación se disipan, lo que resulta en un sabor "más limpio". [120] [121] Aunque es la fermentación lenta y fría y el acondicionamiento en frío (o lagering) lo que define el carácter de la lager, [122] la principal diferencia técnica está en la levadura generalmente utilizada, que es Saccharomyces pastorianus . [123] Las diferencias técnicas incluyen la capacidad de la levadura lager para metabolizar la melibiosa , [124] y la tendencia a sedimentarse en el fondo del fermentador (aunque las levaduras ale también pueden sedimentarse en el fondo por selección); [124] aunque los científicos no consideran que estas diferencias técnicas influyan en el carácter o el sabor de la cerveza terminada, los cerveceros piensan lo contrario: a veces cultivan sus propias cepas de levadura que pueden adaptarse a su equipo de elaboración o para un propósito particular, como elaborar cervezas con un alto contenido de alcohol. [125] [126] [127] [128]

Durante siglos, los cerveceros de Baviera habían seleccionado levaduras de fermentación en frío almacenando ("lagern") sus cervezas en frías cuevas alpinas. El proceso de selección natural significaba que las levaduras silvestres que eran más tolerantes al frío serían las que permanecerían fermentando activamente en la cerveza almacenada en las cuevas. Una muestra de estas levaduras bávaras fue enviada desde la cervecería Spaten en Múnich a la cervecería Carlsberg en Copenhague, que comenzó a elaborar cerveza con ellas. En 1883, Emile Hansen completó un estudio sobre el aislamiento de cultivos de levadura pura y la cepa pura obtenida de Spaten entró en producción industrial en 1884 como levadura Carlsberg No 1. Otra planta especializada de producción de levadura pura se instaló en la cervecería Heineken en Rotterdam al año siguiente y juntos comenzaron a suministrar levadura cultivada pura a cerveceros de toda Europa. [129] [130] Esta cepa de levadura se clasificó originalmente como Saccharomyces carlsbergensis , un nombre de especie ahora extinto que ha sido reemplazado por la clasificación taxonómica actualmente aceptada, Saccharomyces pastorianus . [131]

Las cervezas lambic se elaboran históricamente en Bruselas y la cercana región de Pajottenland en Bélgica sin ninguna inoculación de levadura. [132] [133] El mosto se enfría en cubas abiertas (llamadas " coolships "), donde las levaduras y la microbiota presentes en la cervecería (como Brettanomyces ) [134] se dejan sedimentar para crear una fermentación espontánea, [135] y luego se acondicionan o maduran en barriles de roble durante típicamente uno a tres años. [136]

Después de una fermentación inicial o primaria, la cerveza se acondiciona , madura o añeja, [137] de una de varias maneras, [138] lo que puede llevar de 2 a 4 semanas, varios meses o varios años, dependiendo de la intención del cervecero para la cerveza. La cerveza generalmente se transfiere a un segundo recipiente, de modo que ya no esté expuesta a la levadura muerta y otros desechos (también conocidos como " turbios ") que se han depositado en el fondo del fermentador primario. Esto evita la formación de sabores no deseados y compuestos dañinos como el acetaldehído . [139]

El Kräusening (pronunciado KROY -zen-ing [140] ) es un método de acondicionamiento en el que se añade mosto en fermentación a la cerveza terminada. [141] La levadura activa reiniciará la fermentación en la cerveza terminada y, por lo tanto, introducirá dióxido de carbono fresco; luego, se sellará el tanque de acondicionamiento para que el dióxido de carbono se disuelva en la cerveza y produzca una "condición" vivaz o un nivel de carbonatación. [141] El método Kräusening también se puede utilizar para acondicionar la cerveza embotellada. [141]

Las cervezas lager se almacenan a temperatura ambiente o inferior durante 1 a 6 meses mientras aún están en la levadura. [142] El proceso de almacenar, acondicionar, madurar o añejar una cerveza a baja temperatura durante un período prolongado se denomina "lagering" y, si bien se asocia con las cervezas lager, el proceso también se puede realizar con las cervezas ales, con el mismo resultado: la limpieza de varios productos químicos, ácidos y compuestos. [143]

Durante la fermentación secundaria, la mayor parte de la levadura restante se depositará en el fondo del segundo fermentador, produciendo un producto menos turbio. [144]

Algunas cervezas pasan por una fermentación adicional en la botella que da lugar a una carbonatación natural. [145] Puede tratarse de una segunda y/o tercera fermentación. Se embotellan con una población de levadura viable en suspensión. Si no queda azúcar fermentable residual, se puede añadir azúcar o mosto o ambos en un proceso conocido como cebado. La fermentación resultante genera CO2 que queda atrapado en la botella, quedando en solución y proporcionando una carbonatación natural. Las cervezas acondicionadas en botella se pueden llenar sin filtrar directamente desde el tanque de fermentación o acondicionamiento, o filtrar y luego volver a sembrar con levadura. [146]

.jpg/440px-Didsbury_Beer_Festival_2013_-_On_a_Whim_(10861199193).jpg)

La cerveza de barril (o cerveza acondicionada en barril) es una cerveza sin filtrar ni pasteurizar que se acondiciona mediante una fermentación secundaria en un barril de metal, plástico o madera . Se dispensa desde el barril vertiéndola desde un grifo por gravedad o bombeándola desde una bodega mediante un motor de cerveza (bomba manual). [147] A veces, se utiliza un respirador de barril para mantener la cerveza fresca al permitir que el dióxido de carbono reemplace al oxígeno a medida que la cerveza se extrae del barril. [148] Hasta 2018, la Campaña por la Cerveza Real (CAMRA) definía la cerveza real como cerveza "servida sin el uso de dióxido de carbono extraño ", lo que prohibiría el uso de un respirador de barril, [149] una política que se revirtió en abril de 2018 para permitir que la cerveza servida con el uso de respiradores de barril cumpla con su definición de cerveza real. [150]

El envejecimiento en barrica ( en EE. UU.: Barrel aging) es el proceso de añejar cerveza en barriles de madera para lograr una variedad de efectos en el producto final. Las cervezas ácidas como las lambics se fermentan completamente en madera, mientras que otras cervezas se añejan en barriles que se usaron anteriormente para madurar vinos o licores . En 2016, "Craft Beer and Brewing" escribió: "Las cervezas añejadas en barrica están tan de moda que casi todos los bares y tiendas de cerveza tienen una sección de ellas. [151]

La filtración estabiliza el sabor de la cerveza, manteniéndolo en un punto aceptable para el cervecero y evitando un mayor desarrollo de la levadura, que en malas condiciones puede liberar componentes y sabores negativos. [152] La filtración también elimina la turbidez, aclarando la cerveza y dándole así un "brillo y una brillantez pulidos". [153] La cerveza con una apariencia clara ha sido comercialmente deseable para los cerveceros desde el desarrollo de recipientes de vidrio para almacenar y beber cerveza, junto con el éxito comercial de la cerveza rubia pálida , que, debido al proceso de almacenamiento en el que la turbidez y las partículas se depositan en el fondo del tanque y, por lo tanto, la cerveza " gotea brillante " (se aclara), tiene una apariencia y un brillo naturales. [154]

Existen varias formas de filtros; pueden tener forma de láminas o "velas", o pueden ser un polvo fino como la tierra de diatomeas (también llamada kieselguhr), [155] que se añade a la cerveza para formar un lecho de filtración que permite el paso del líquido, pero retiene partículas suspendidas como la levadura. [156] Los filtros van desde filtros gruesos que eliminan gran parte de la levadura y los sólidos (por ejemplo, lúpulo, partículas de grano) que quedan en la cerveza, [157] hasta filtros lo suficientemente ajustados como para filtrar el color y el cuerpo de la cerveza. [ cita requerida ] Las clasificaciones de filtración se dividen en gruesa, fina y estéril. [ cita requerida ] La filtración gruesa deja algo de turbidez en la cerveza, pero es notablemente más clara que la cerveza sin filtrar. [ cita requerida ] La filtración fina elimina casi toda la turbidez. [ cita requerida ] La filtración estéril elimina casi todos los microorganismos. [ cita requerida ]

Estos filtros utilizan láminas que permiten el paso de partículas más pequeñas que un tamaño determinado. Las láminas se colocan en un marco de filtrado, se desinfectan (con agua hirviendo, por ejemplo) y luego se utilizan para filtrar la cerveza. Las láminas se pueden enjuagar si el filtro se obstruye. Las láminas suelen ser desechables y se reemplazan entre sesiones de filtrado. A menudo, las láminas contienen un medio de filtrado en polvo para facilitar la filtración.

Los filtros prefabricados tienen dos lados: uno con orificios sueltos y el otro con orificios estrechos. El flujo va del lado con orificios sueltos al lado con orificios estrechos, con la intención de que las partículas grandes se queden atrapadas en los orificios grandes, dejando suficiente espacio alrededor de las partículas y el medio filtrante para que las partículas más pequeñas pasen y se queden atrapadas en los orificios más estrechos.

Las láminas se venden en clasificaciones nominales y, por lo general, el 90 % de las partículas más grandes que la clasificación nominal son atrapadas por la lámina.

Los filtros que utilizan un medio en polvo son considerablemente más complicados de operar, pero pueden filtrar mucha más cerveza antes de la regeneración. Los medios más comunes incluyen tierra de diatomeas y perlita .

Los subproductos de la elaboración de cerveza son el "grano gastado" y el sedimento (o " restos ") del proceso de filtración, que se pueden secar y revender como "levadura seca de cervecero" para alimento de aves de corral, [158] o transformar en extracto de levadura que se utiliza en marcas como Vegemite y Marmite . [159] El proceso de convertir el sedimento de levadura en extracto de levadura comestible fue descubierto por el científico alemán Justus von Liebig . [160]

El grano gastado de cervecería (también llamado grano gastado, grano de cervecero o draff) es el principal subproducto del proceso de elaboración de la cerveza; [161] consiste en el residuo de malta y grano que permanece en la tina de filtración después del proceso de filtración. [162] Consiste principalmente en cáscaras de grano, pericarpio y fragmentos de endospermo . [163] Como se compone principalmente de carbohidratos y proteínas , [163] y es fácilmente consumido por los animales, [164] el grano gastado se utiliza en la alimentación animal . [164] Los granos gastados también se pueden utilizar como fertilizante , granos enteros en pan, [165] así como en la producción de harina y biogás . [166] [167] El grano gastado también es un medio ideal para el cultivo de hongos , como el shiitake , y algunas cervecerías ya están cultivando sus propios hongos o suministrando grano gastado a granjas de hongos. [168] Los granos gastados se pueden utilizar en la producción de ladrillos rojos, para mejorar la porosidad abierta y reducir la conductividad térmica de la masa cerámica. [169]

La industria cervecera es un negocio global, que consta de varias empresas multinacionales dominantes y muchos miles de otros productores conocidos como microcervecerías o cervecerías regionales o cervecerías artesanales según el tamaño, la región y la preferencia de marketing. [22] [170] Más de 133 mil millones de litros (3,5 × 10 10 galones estadounidenses; 2,9 × 10 10 galones imperiales) se venden por año, lo que produce ingresos globales totales de $ 294,5 mil millones (£ 147,7 mil millones) a partir de 2006. [171] SABMiller se convirtió en la empresa cervecera más grande del mundo cuando adquirió Royal Grolsch, cervecera de la marca de cerveza premium holandesa Grolsch . [172] InBev era la segunda mayor empresa productora de cerveza del mundo y Anheuser-Busch ocupaba el tercer lugar, pero después de la adquisición de Anheuser-Busch por InBev, la nueva empresa Anheuser-Busch InBev es actualmente la cervecera más grande del mundo. [173]

La elaboración de cerveza en casa está sujeta a regulación y prohibición en muchos países. Las restricciones a la elaboración de cerveza casera se levantaron en el Reino Unido en 1963, [174] Australia siguió su ejemplo en 1972, [175] y los EE. UU. en 1978, aunque se permitió a los estados individuales aprobar sus propias leyes que limitaban la producción. [176]

Cuando los habitantes del mundo antiguo se dieron cuenta de que podían elaborar pan y cerveza a partir de cereales, dejaron de vagar y se establecieron para cultivar cereales en comunidades reconocibles.