El Junkers Jumo 004 fue el primer motor turborreactor de producción en uso operativo del mundo y el primer motor turborreactor de compresor axial que funcionó con éxito. Junkers fabricó unas 8000 unidades en Alemania a finales de la Segunda Guerra Mundial , que se utilizaron para el caza Messerschmitt Me 262 y el bombardero/reconocimiento Arado Ar 234 , junto con prototipos, incluido el Horten Ho 229. Se produjeron variantes y copias del motor en Europa del Este y la URSS durante varios años después del final de la Segunda Guerra Mundial.

La viabilidad de la propulsión a reacción había sido demostrada en Alemania a principios de 1937 por Hans von Ohain, en colaboración con la empresa Heinkel . La mayor parte del Ministerio del Aire del Reich ( RLM ) no mostró interés, pero Helmut Schelp y Hans Mauch vieron el potencial del concepto y animaron a los fabricantes de motores de aviación de Alemania a iniciar sus propios programas de desarrollo de motores a reacción. Las empresas se mostraron escépticas y apenas se llevaron a cabo nuevos desarrollos.

En 1939, Schelp y Mauch visitaron las empresas para comprobar el progreso. Otto Mader, jefe de la división Junkers Motorenwerke (Jumo) de la gran empresa de aviación Junkers , declaró que incluso si el concepto era útil, no tenía a nadie que trabajara en él. Schelp respondió afirmando que el Dr. Anselm Franz , entonces a cargo del desarrollo del turbo y el supercargador de Junkers , sería perfecto para el trabajo. Franz comenzó su equipo de desarrollo más tarde ese año, y el proyecto recibió la designación RLM 109-004 (el prefijo 109, asignado por el RLM , era común a todos los proyectos de motores de reacción en Alemania durante la Segunda Guerra Mundial, incluidos los diseños alemanes de motores de cohetes de la Segunda Guerra Mundial para aviones tripulados).

Franz optó por un diseño que era a la vez conservador y revolucionario. Su diseño se diferenciaba del de von Ohain en que utilizaba un nuevo tipo de compresor que permitía un flujo continuo y recto de aire a través del motor (un compresor axial ), desarrollado recientemente por el Instituto de Investigación Aerodinámica (AVA) de Göttingen . El compresor de flujo axial no sólo tenía un rendimiento excelente, con una eficiencia de alrededor del 78% en condiciones del "mundo real", sino que también tenía una sección transversal más pequeña, importante para los aviones de alta velocidad. El antiguo asistente del Dr. Bruno Bruckman en el programa de motores a reacción, el Dr. Österich, lo sustituyó en Berlín y seleccionó el diseño de flujo axial, debido a su diámetro más pequeño; [1] era 10 cm (3,9 pulgadas) más pequeño que el BMW 003 de flujo axial de la competencia . [2]

Por otra parte, su objetivo era producir un motor que estuviera muy por debajo de su potencial teórico, con el fin de acelerar el desarrollo y simplificar la producción. Una decisión importante fue optar por una zona de combustión sencilla utilizando seis " latas de llama ", en lugar de la lata anular única más eficiente . Por las mismas razones, colaboró intensamente en el desarrollo de la turbina del motor con Allgemeine Elektrizitäts-Gesellschaft (General Electric Company, AEG) en Berlín , y en lugar de construir motores de desarrollo, optó por comenzar a trabajar inmediatamente en el prototipo de un motor que pudiera ponerse directamente en producción. El enfoque conservador de Franz fue cuestionado por el RLM, pero se vio reivindicado cuando, incluso teniendo en cuenta los problemas de desarrollo a los que se enfrentaría, el 004 entró en producción y servicio mucho antes que el BMW 003, su competidor tecnológicamente más avanzado pero con un empuje ligeramente inferior (7,83 kN/1.760 lbf).

En Kolbermoor, donde se encontraban las instalaciones de motores Heinkel - Hirth , la Misión Fedden de posguerra , dirigida por Sir Roy Fedden , descubrió que la fabricación de motores a reacción era más sencilla y requería mano de obra menos calificada y herramientas menos sofisticadas que la producción de motores de pistón; de hecho, la mayor parte de la fabricación de álabes de turbinas huecas y el trabajo de chapa metálica en los aviones a reacción se podía realizar con herramientas utilizadas en la fabricación de paneles de carrocería de automóviles . [3] El propio Fedden criticó la fijación de la carcasa del compresor del 004, que estaba en dos mitades, atornillada a las medias secciones de los conjuntos del estator. [4]

El primer prototipo 004A , que utilizaba combustible diésel , fue probado por primera vez en octubre de 1940, aunque sin tobera de escape. Fue probado en banco a fines de enero de 1941 hasta un empuje máximo de 430 kgf (4200 N; 950 lbf), y se continuó trabajando para aumentar el empuje, el contrato RLM había establecido un empuje mínimo de 600 kgf (5900 N; 1300 lbf). [5]

Los problemas de vibración con los estatores del compresor, originalmente voladizos desde el exterior, [6] retrasaron el programa en este punto. Max Bentele , como ingeniero consultor del Ministerio del Aire con experiencia en vibraciones de turbocompresores, ayudó a resolver el problema. [6] Los estatores originales de aluminio fueron reemplazados por otros de acero en cuya configuración el motor desarrolló 5,9 kN (1300 lbf ) en agosto y pasó una carrera de resistencia de 10 horas a 9,8 kN (2200 lbf ) en diciembre. La primera prueba de vuelo tuvo lugar el 15 de marzo de 1942, cuando un Messerschmitt Bf 110 llevó un 004A en alto para hacer funcionar el motor en vuelo. El 004 usaba un compresor de flujo axial de ocho etapas, con seis [7] cámaras de combustión directa (hechas de chapa de acero) y una turbina de una etapa con álabes huecos. [4]

El 18 de julio, uno de los prototipos Messerschmitt Me 262 voló por primera vez con la potencia de sus motores 004, y el 004 entró en producción con un pedido del RLM de 80 motores.

Los motores 004A iniciales construidos para propulsar los prototipos Me 262 se habían construido sin restricciones en cuanto a materiales y utilizaban materias primas escasas como níquel , cobalto y molibdeno en cantidades inaceptables en la producción. Franz se dio cuenta de que el Jumo 004 tendría que ser rediseñado para incorporar un mínimo de estos materiales estratégicos , y esto se logró. Todas las partes metálicas calientes, incluida la cámara de combustión, se cambiaron por acero dulce protegido por un revestimiento de aluminio, y las palas huecas de la turbina se produjeron a partir de aleación Cromadur plegada y soldada (12% cromo, 18% manganeso y 70% hierro) desarrollada por Krupp , y enfriada por aire comprimido "purgado" del compresor. La vida útil operativa del motor se acortó, pero el lado positivo fue que se volvió más fácil de construir. [5] Los motores de producción tenían una carcasa de magnesio fundido en dos mitades, una con medias secciones de conjuntos de estator atornilladas a ella. [4] Los cuatro estatores delanteros se construyeron a partir de hojas de aleación de acero soldadas al soporte; los cinco traseros eran chapas de acero prensadas dobladas sobre el soporte y soldadas. [4] Las hojas del compresor de aleación de acero encajaban en las ranuras del disco del compresor y se fijaban con pequeños tornillos. [4] El compresor en sí estaba montado en un eje de acero con doce tornillos de fijación . [4] Jumo probó una variedad de hojas de compresor, comenzando con acero macizo, luego con hojas huecas de metal, soldadas en el cono, con sus raíces ajustadas sobre pernos romboidales en la rueda de la turbina, a la que estaban fijadas con pasadores y soldaduras . [4]

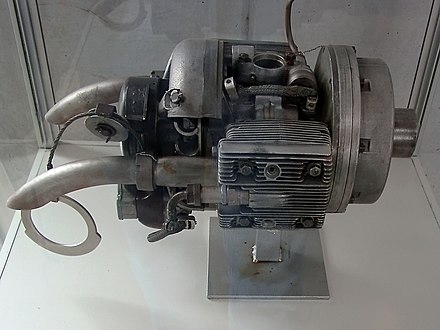

Una característica interesante del 004 era el motor de arranque, diseñado por el ingeniero alemán Norbert Riedel , que consistía en un motor plano de dos tiempos de 10 hp (7,5 kW) detrás del cono de admisión. [4] Un orificio en la parte delantera del cono daba acceso a un arranque manual por tirón en caso de que fallara el motor de arranque eléctrico. Se instalaron dos pequeños tanques de mezcla de gasolina y aceite dentro del perímetro superior de la carcasa de chapa metálica de la admisión anular para alimentar el motor de arranque. El Riedel también se utilizó para arrancar el motor competidor BMW 003 y para el diseño más avanzado del compresor de "flujo mixto" HeS 011 de Heinkel.

El primer modelo de producción del 004B pesaba 100 kg (220 lb) menos que el 004A, y en 1943 había pasado varias pruebas de 100 horas, lográndose un tiempo entre revisiones de 50 horas. [8]

En 1943, la versión 004B sufrió fallos en las palas de la turbina que el equipo de Junkers no comprendió. Se centraron en aspectos como los defectos de material, el tamaño del grano y la rugosidad de la superficie. Finalmente, en diciembre, el especialista en vibraciones de las palas Max Bentele fue convocado de nuevo durante una reunión en la sede de RLM. Identificó que los fallos se debían a que una de las frecuencias naturales de las palas se encontraba en el rango de funcionamiento del motor. Su solución fue aumentar la frecuencia, aumentando la conicidad de las palas y acortándolas en 1 milímetro, y reducir la velocidad de funcionamiento del motor [6] de 9.000 a 8.700 rpm.

La producción total no pudo iniciarse hasta principios de 1944. Este tipo de problemas de ingeniería en los diseños de motores a reacción de la serie 109-004 fueron los principales factores que retrasaron la introducción del Me 262 en el servicio de escuadrón de la Luftwaffe.

Debido a la menor calidad de los aceros utilizados en el 004B, estos motores tenían una vida útil de sólo 10 a 25 horas, quizás el doble en manos de un piloto cuidadoso. [9] Otro defecto del motor, común a todos los primeros turborreactores, era su lenta respuesta del acelerador. Peor aún, se podía inyectar demasiado combustible en las cámaras de combustión moviendo el acelerador demasiado rápido, lo que hacía que la temperatura subiera demasiado antes de que el flujo de aire aumentara para igualar el aumento de combustible. Esto sobrecalentaba los álabes de la turbina y era una de las principales causas de las averías del motor. Sin embargo, hizo que la propulsión a reacción para los aviones de combate fuera una realidad por primera vez.

El área de escape del motor utilizaba una boquilla de geometría variable conocida como boquilla de bujía . La bujía se apodaba Zwiebel (en alemán, cebolla, debido a su forma cuando se la veía de lado). [4] La bujía se movía unos 40 cm (16 pulgadas) hacia adelante y hacia atrás, utilizando un piñón y cremallera accionado por un motor eléctrico, para cambiar el área de la sección transversal del escape para controlar el empuje.

El Jumo 004 podría funcionar con tres tipos de combustible: [10]

Con un costo de materiales de RM 10,000, el Jumo 004 también resultó algo más barato que el competidor BMW 003 , que costaba RM 12,000, y más barato que el motor de pistón Junkers 213 , que costaba RM 35,000. [11] Además, los aviones utilizaban mano de obra menos calificada y necesitaban solo 375 horas para completarse (incluyendo fabricación, ensamblaje y envío), en comparación con las 1,400 del BMW 801. [ 12]

La producción y el mantenimiento del 004 se realizaron en las instalaciones de Junkers en Magdeburgo , bajo la supervisión de Otto Hartkopf. [13] Los motores terminados se ganaron una reputación de poco fiables; el tiempo entre revisiones importantes (no técnicamente un tiempo entre revisiones ) era de treinta a cincuenta horas, y puede haber sido tan bajo como diez, aunque un piloto experto podría duplicar el intervalo. [9] (El BMW 003 de la competencia era de aproximadamente cincuenta). [9] El proceso implicaba reemplazar las palas del compresor (que sufrieron el mayor daño, generalmente por la ingestión de piedras y similares, más tarde conocido como fodding ) y las palas de la turbina dañadas por las altas cargas termodinámicas. Se sabía que los alemanes usaban jaulas hemisféricas con marco de alambre especialmente diseñadas y/o cubiertas circulares planas sobre las entradas para evitar la ingestión de materia extraña en las entradas de los motores a reacción de sus aviones mientras estaban en tierra. La vida de las palas del compresor y de la turbina se podía extender reequilibrando los rotores durante el mantenimiento de rutina; También se examinarían el motor de arranque de dos tiempos Riedel y el regulador del turborreactor y se reemplazarían según fuera necesario. [9] Las cámaras de combustión requerían mantenimiento cada veinte horas y reemplazo a las 200. [9]

Se construyeron entre 5.000 y 8.000 004; [14] al final de la Segunda Guerra Mundial , la producción se situó en 1.500 por mes. [4] La Misión Fedden, dirigida por Sir Roy Fedden , estimó después de la guerra que la producción total de motores a reacción a mediados de 1946 podría haber alcanzado las 100.000 unidades al año, o más. [9]

Después de la Segunda Guerra Mundial, los Jumo 004 se construyeron en pequeñas cantidades en Malešice , Checoslovaquia , designados Avia Avia M-04 , para propulsar al Avia S-92 , que era una copia del Me 262. También se construyeron copias mejoradas del Jumo 004 en la Unión Soviética como Klimov RD-10 , donde propulsaron al Yakovlev Yak-15, así como a muchos prototipos de aviones de combate a reacción.

En Francia , los 004 capturados impulsaron el Sud-Ouest SO 6000 Triton y el Arsenal VG-70 .

( Datos de: Kay, Turbojet: Historia y desarrollo 1930–1960 : Volumen 1: Gran Bretaña y Alemania)

Disposición: A=etapas de compresor de flujo axial, C=cámaras de combustión, T=etapas de turbina.

Existen numerosos ejemplares del turborreactor Jumo 004 en museos de aviación y colecciones históricas de América del Norte, Europa y Australia, entre ellos:

Datos de [ cita requerida ]

Motores comparables

Listas relacionadas