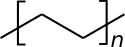

El polietileno de peso molecular ultraalto ( UHMWPE , UHMW ) es un subconjunto del polietileno termoplástico . También conocido como polietileno de alto módulo ( HMPE ), tiene cadenas extremadamente largas, con una masa molecular normalmente entre 3,5 y 7,5 millones de uma . [1] La cadena más larga sirve para transferir la carga de manera más efectiva a la columna vertebral del polímero fortaleciendo las interacciones intermoleculares. Esto da como resultado un material muy resistente , con la mayor resistencia al impacto de cualquier termoplástico fabricado actualmente. [2]

UHMWPE es inodoro, insípido y no tóxico. [3] Incorpora todas las características del polietileno de alta densidad (HDPE) con las características añadidas de ser resistente a ácidos y álcalis concentrados , así como a numerosos disolventes orgánicos. [4] Es altamente resistente a productos químicos corrosivos, excepto ácidos oxidantes ; tiene una absorción de humedad extremadamente baja y un coeficiente de fricción muy bajo ; es autolubricante (ver lubricación límite ); y es altamente resistente a la abrasión , siendo en algunas formas 15 veces más resistente a la abrasión que el acero al carbono . Su coeficiente de fricción es significativamente menor que el del nailon y el acetal y es comparable al del politetrafluoroetileno (PTFE, teflón), pero el UHMWPE tiene mejor resistencia a la abrasión que el PTFE. [5] [6]

La polimerización de UHMWPE fue comercializada en la década de 1950 por Ruhrchemie AG, [1] [7] , que ha cambiado de nombre a lo largo de los años. Hoy en día, los materiales en polvo UHMWPE, que pueden moldearse directamente para darle la forma final de un producto, son producidos por Ticona , Braskem , Teijin (Endumax), Celanese y Mitsui . El UHMWPE procesado está disponible comercialmente como fibras o en forma consolidada, como láminas o varillas. Debido a su resistencia al desgaste y al impacto, el UHMWPE sigue encontrando cada vez más aplicaciones industriales, incluidos los sectores de la automoción y el embotellado. Desde la década de 1960, el UHMWPE también ha sido el material elegido para la artroplastia articular total en implantes ortopédicos y de columna . [1]

Las fibras UHMWPE con la marca Dyneema, comercializada a finales de los años 1970 por la empresa química holandesa DSM , y como Spectra, comercializada por Honeywell (entonces AlliedSignal), se utilizan ampliamente en protección balística, aplicaciones de defensa y, cada vez más, en dispositivos médicos, equipos de navegación y senderismo. , escalada y muchas otras industrias.

UHMWPE es un tipo de poliolefina . Está formado por cadenas de polietileno extremadamente largas, todas alineadas en la misma dirección. Su fuerza deriva en gran medida de la longitud de cada molécula individual (cadena). Las fuerzas de Van der Waals entre las moléculas son relativamente débiles para cada átomo de superposición entre las moléculas, pero debido a que las moléculas son muy largas, pueden existir grandes superposiciones, lo que aumenta la capacidad de transportar mayores fuerzas de corte de una molécula a otra. Cada cadena es atraída por las demás con tantas fuerzas de van der Waals que la fuerza intermolecular total es alta. De esta manera, las grandes cargas de tracción no están tan limitadas por la debilidad comparativa de cada fuerza de van der Waals localizada.

Cuando se forman fibras, las cadenas de polímero pueden alcanzar una orientación paralela superior al 95% y un nivel de cristalinidad del 39% al 75%. Por el contrario, Kevlar obtiene su fuerza de fuertes enlaces entre moléculas relativamente cortas.

El enlace débil entre las moléculas de olefina permite que las excitaciones térmicas locales alteren el orden cristalino de una cadena dada pieza por pieza, dándole una resistencia al calor mucho peor que otras fibras de alta resistencia. Su punto de fusión ronda los 130 a 136 °C (266 a 277 °F), [8] y, según DSM, no es aconsejable utilizar fibras UHMWPE a temperaturas superiores a 80 a 100 °C (176 a 212 °F) durante largos períodos de tiempo. Se vuelve quebradizo a temperaturas inferiores a -150 °C (-240 °F). [9]

La estructura simple de la molécula también da lugar a propiedades superficiales y químicas que son raras en los polímeros de alto rendimiento. Por ejemplo, los grupos polares de la mayoría de los polímeros se unen fácilmente al agua. Debido a que las olefinas no tienen tales grupos, el UHMWPE no absorbe agua fácilmente ni se moja fácilmente, lo que dificulta su unión a otros polímeros. Por las mismas razones, la piel no interactúa fuertemente con ella, lo que hace que la superficie de la fibra UHMWPE se sienta resbaladiza. De manera similar, los polímeros aromáticos a menudo son susceptibles a los disolventes aromáticos debido a las interacciones de apilamiento aromático , un efecto al que los polímeros alifáticos como el UHMWPE son inmunes. Dado que el UHMWPE no contiene grupos químicos (como ésteres , amidas o grupos hidróxidos ) que sean susceptibles al ataque de agentes agresivos, es muy resistente al agua, la humedad, la mayoría de los productos químicos, la radiación ultravioleta y los microorganismos.

Bajo carga de tracción, el UHMWPE se deformará continuamente mientras la tensión esté presente, un efecto llamado fluencia .

Cuando se recoce el UHMWPE , el material se calienta entre 135 °C (275 °F) y 138 °C (280 °F) en un horno o en un baño líquido de aceite de silicona o glicerina . Luego, el material se enfría a una velocidad de 5 °C/h (2,5 °F/ks) a 65 °C (149 °F) o menos. Finalmente, el material se envuelve en una manta aislante durante 24 horas para que alcance la temperatura ambiente. [10]

El polietileno de peso molecular ultraalto (UHMWPE) se sintetiza a partir de su monómero etileno , que se une para formar el producto base de polietileno. Estas moléculas son varios órdenes de magnitud más largas que las del conocido polietileno de alta densidad (HDPE) debido a un proceso de síntesis basado en catalizadores de metaloceno , lo que da como resultado que las moléculas de UHMWPE tengan típicamente entre 100.000 y 250.000 unidades de monómero por molécula cada una, en comparación con las 700 a 1.800 monómeros del HDPE. .

El UHMWPE se procesa de diversas formas mediante moldeo por compresión , extrusión por ariete , hilatura en gel y sinterización . Varias empresas europeas comenzaron a moldear por compresión UHMWPE a principios de los años 1960. El hilado en gel llegó mucho más tarde y estaba destinado a diferentes aplicaciones.

En la hilatura de gel, un gel calentado con precisión (de una baja concentración de UHMWPE en un aceite) se extruye a través de una hilera . El extruido se extrae a través del aire, el aceite se extrae con un disolvente que no afecta al UHMWPE y luego se seca eliminando el disolvente. El resultado final es una fibra con un alto grado de orientación molecular y, por lo tanto, una resistencia a la tracción excepcional . El giro del gel depende del aislamiento de moléculas de cadena individuales en el disolvente para que los entrelazamientos intermoleculares sean mínimos. Los enredos dificultan la orientación de la cadena y reducen la resistencia del producto final. [11]

Dyneema y Spectra son marcas de geles livianos de hebras orientadas de alta resistencia que se hila a través de una hilera . Tienen límites elásticos de hasta 2,4 GPa (350.000 psi) y una densidad tan baja como 0,97 g/cm (0,087 oz/in) (para Dyneema SK75). [12] Los aceros de alta resistencia tienen límites elásticos comparables, y los aceros con bajo contenido de carbono tienen límites elásticos mucho más bajos (alrededor de 0,5 GPa (73.000 psi)). Dado que el acero tiene una gravedad específica de aproximadamente 7,8, estos materiales tienen una relación resistencia-peso ocho veces mayor que la de los aceros de alta resistencia. Las relaciones resistencia-peso del UHMWPE son aproximadamente un 40 % más altas que las de la aramida . Albert Pennings descubrió las altas cualidades del filamento UHMWPE en 1968, pero DSM puso a disposición productos comercialmente viables en 1990 y Southern Ropes poco después. [13]

Los derivados del hilo UHMWPE se utilizan en placas compuestas en armaduras , en particular armaduras personales y, en ocasiones, armaduras de vehículos . Las aplicaciones civiles que contienen fibras de UHMWPE son guantes resistentes a cortes, medias resistentes a desgarros , cuerdas para arcos, equipos de escalada , cabrestantes para automóviles , sedal de pesca , cabos para arpones , velas de alto rendimiento , cabos de suspensión en paracaídas y parapentes deportivos , aparejos en navegación a vela , cometas y líneas de cometas para deportes de cometas.

Para las armaduras personales, las fibras, en general, se alinean y se unen en láminas, que luego se superponen en varios ángulos para dar al material compuesto resultante resistencia en todas las direcciones. [14] [15] Se dice que las adiciones desarrolladas recientemente a la armadura corporal Interceptor del ejército de EE. UU ., diseñadas para ofrecer protección para brazos y piernas, utilizan una forma de tejido UHMWPE. [16] Hay una multitud de tejidos UHMWPE disponibles en el mercado y se utilizan como forros para zapatos, pantimedias , [17] ropa de esgrima, chalecos resistentes a puñaladas y forros compuestos para vehículos. [18]

El uso de cable UHMWPE para cabrestantes automotrices ofrece varias ventajas sobre el cable de acero más común. La razón clave para cambiar a una cuerda de UHMWPE es la mejora de la seguridad. La menor masa de la cuerda de UHMWPE, junto con un alargamiento de rotura significativamente menor, transporta mucha menos energía que el acero o el nailon, lo que casi no produce retroceso. La cuerda de UHMWPE no desarrolla torceduras que puedan causar puntos débiles, y cualquier área deshilachada que pueda desarrollarse a lo largo de la superficie de la cuerda no puede perforar la piel como lo hacen los hilos de alambre rotos. La cuerda de UHMWPE es menos densa que el agua, lo que facilita la recuperación de agua ya que el cable de recuperación es más fácil de localizar que el alambre. Los colores brillantes disponibles también ayudan con la visibilidad en caso de que la cuerda se sumerja o se ensucie. Otra ventaja en aplicaciones automotrices es el peso reducido del cable UHMWPE sobre los cables de acero. Un cable típico de UHMWPE de 11 mm (0,43 pulgadas) de 30 m (98 pies) puede pesar alrededor de 2 kg (4,4 libras), el cable de acero equivalente pesaría alrededor de 13 kg (29 libras). Un inconveniente notable del cable UHMWPE es su susceptibilidad al daño de los rayos UV, por lo que muchos usuarios colocan cubiertas de cabrestante para proteger el cable cuando no está en uso. También es vulnerable al daño por calor debido al contacto con componentes calientes.

Las fibras hiladas de UHMWPE destacan como hilo de pescar, ya que tienen menos elasticidad, son más resistentes a la abrasión y son más delgadas que el hilo de monofilamento equivalente .

En la escalada , las cuerdas y correas hechas de combinaciones de UHMWPE e hilo de nailon han ganado popularidad por su bajo peso y volumen. Presentan una elasticidad muy baja en comparación con sus homólogos de nailon, lo que se traduce en una baja tenacidad . La muy alta lubricidad de la fibra provoca una mala capacidad de retención de nudos y se utiliza principalmente en 'eslingas' (bucles de cinta) precosidas; generalmente no se recomienda depender de nudos para unir secciones de UHMWPE y, si es necesario, se recomienda Utilice el nudo pescador triple en lugar del tradicional nudo pescador doble . [19] [20]

Los cabos y cables de los barcos fabricados con fibra (gravedad específica de 0,97) flotan en el agua de mar. Los "cables Spectra", como se les llama en la comunidad de remolcadores, se usan comúnmente para cables frontales [ se necesita aclaración ] como una alternativa más liviana a los cables de acero.

Se utiliza en esquís y tablas de snowboard, a menudo en combinación con fibra de carbono , reforzando el material compuesto de fibra de vidrio , añadiendo rigidez y mejorando sus características de flexión. [ se necesita aclaración ] El UHMWPE se usa a menudo como capa base, que entra en contacto con la nieve, e incluye abrasivos para absorber y retener la cera. [ se necesita aclaración ]

También se utiliza en aplicaciones de elevación, para la fabricación de eslingas de elevación de bajo peso y de alta resistencia. Debido a su extrema resistencia a la abrasión, también se utiliza [ se necesita aclaración ] como excelente protección de las esquinas para eslingas de elevación sintéticas.

Las líneas de alto rendimiento (como los backstays ) para vela y paravelismo están hechas de UHMWPE, debido a su baja elasticidad, alta resistencia y bajo peso. [21] De manera similar, el UHMWPE se utiliza a menudo para lanzar planeadores con cabrestante desde el suelo, ya que, en comparación con el cable de acero, su resistencia superior a la abrasión da como resultado un menor desgaste cuando se desplaza por el suelo y dentro del cabrestante, lo que aumenta el tiempo entre fallas. El menor peso de los cables de una milla de largo utilizados también da como resultado mayores lanzamientos del cabrestante.

UHMWPE se utilizó para la correa espacial de 30 km (19 millas) de largo y 0,6 mm (0,024 pulgadas) de espesor en el Satélite 2 de Jóvenes Ingenieros Rusos/ESA el 2 de septiembre de 2007. [22]

Dyneema Composite Fabric (DCF) es un material laminado que consta de una rejilla de hilos de Dyneema intercalados entre dos finas membranas transparentes de poliéster. Este material es muy resistente para su peso y se desarrolló originalmente para su uso en velas de yates de regata con el nombre de 'Cuben Fiber'. Más recientemente ha encontrado nuevas aplicaciones, sobre todo en la fabricación de equipos ligeros y ultraligeros para acampar y mochileros, como tiendas de campaña y mochilas.

En tiro con arco, el UHMWPE se utiliza ampliamente como material para cuerdas de arco debido a su baja fluencia y estiramiento en comparación con, por ejemplo, Dacron (PET). [ cita necesaria ] Además de las fibras puras de UHMWPE, la mayoría de los fabricantes utilizan mezclas para reducir aún más la fluencia y el estiramiento del material. En estas mezclas, las fibras de UHMWPE se mezclan, por ejemplo, con Vectran .

In skydiving, UHMWPE is one of the most common materials used for suspension lines, largely supplanting the earlier-used Dacron, being lighter and less bulky.[citation needed] UHMWPE has excellent strength and wear-resistance, but is not dimensionally stable (i.e. shrinks) when exposed to heat, which leads to gradual and uneven shrinkage of different lines as they are subject to differing amounts of friction during canopy deployment, necessitating periodic line replacement. It is also almost completely inelastic, which can exacerbate the opening shock. For that reason, Dacron lines continue to be used in student and some tandem systems, where the added bulk is less of a concern than the potential for an injurious opening. In turn, in high-performance parachutes used for swooping, UHMWPE is replaced with Vectran and HMA (high-modulus aramid), which are even thinner and dimensionally stable, but exhibit greater wear and require much more frequent maintenance to prevent catastrophic failure. UHMWPE are also used for reserve parachute closing loops when used with automatic activation devices, where their extremely low coefficient of friction is critical for proper operation in the event of cutter activation.

UHMWPE has a clinical history as a biomaterial for use in hip, knee, and (since the 1980s), for spine implants.[1] An online repository of information and review articles related to medical grade UHMWPE, known as the UHMWPE Lexicon, was started online in 2000.[23]

Joint replacement components have historically been made from "GUR" resins. These powder materials are produced by Ticona, typically converted into semi-forms by companies such as Quadrant and Orthoplastics,[1] and then machined into implant components and sterilized by device manufacturers.[24]

UHMWPE was first used clinically in 1962 by Sir John Charnley and emerged as the dominant bearing material for total hip and knee replacements in the 1970s.[23] Throughout its history, there were unsuccessful attempts to modify UHMWPE to improve its clinical performance until the development of highly cross-linked UHMWPE in the late 1990s.[1]

One unsuccessful attempt to modify UHMWPE was by blending the powder with carbon fibers. This reinforced UHMWPE was released clinically as "Poly Two" by Zimmer in the 1970s.[1] The carbon fibers had poor compatibility with the UHMWPE matrix and its clinical performance was inferior to virgin UHMWPE.[1]

Un segundo intento de modificar el UHMWPE fue mediante recristalización a alta presión. Este UHMWPE recristalizado fue comercializado clínicamente como "Hylamer" por DePuy a finales de los años 1980. [1] Cuando se irradia con rayos gamma en el aire, este material mostró susceptibilidad a la oxidación, lo que resultó en un rendimiento clínico inferior en relación con el UHMWPE virgen. Hoy en día, la mala historia clínica de Hylamer se atribuye en gran medida a su método de esterilización, y ha habido un resurgimiento del interés en estudiar este material (al menos entre ciertos círculos de investigación). [23] Hylamer cayó en desgracia en los Estados Unidos a finales de la década de 1990 con el desarrollo de materiales UHMWPE altamente reticulados; sin embargo, siguen apareciendo en la literatura informes clínicos negativos de Europa sobre Hylamer.

Los materiales de UHMWPE altamente reticulados se introdujeron clínicamente en 1998 y rápidamente se han convertido en el estándar de atención para los reemplazos totales de cadera , al menos en los Estados Unidos. [1] Estos nuevos materiales se reticulan con radiación gamma o de haz de electrones (50-105 kGy) y luego se procesan térmicamente para mejorar su resistencia a la oxidación. [1] Ahora se encuentran disponibles datos clínicos de cinco años, de varios centros, que demuestran su superioridad en relación con el UHMWPE convencional para el reemplazo total de cadera (ver artroplastia ). [23] Todavía se están realizando estudios clínicos para investigar el rendimiento del UHMWPE altamente reticulado para el reemplazo de rodilla. [23]

En 2007, los fabricantes comenzaron a incorporar antioxidantes en el UHMWPE para las superficies de apoyo de artroplastias de cadera y rodilla. [1] La vitamina E (a-tocoferol) es el antioxidante más común utilizado en el UHMWPE reticulado por radiación para aplicaciones médicas. El antioxidante ayuda a apagar los radicales libres que se introducen durante el proceso de irradiación, impartiendo una resistencia a la oxidación mejorada al UHMWPE sin necesidad de tratamiento térmico. [25] Varias empresas han estado vendiendo tecnologías de reemplazo de articulaciones estabilizadas con antioxidantes desde 2007, utilizando tanto vitamina E sintética como antioxidantes a base de fenol impedido. [26]

Otro avance médico importante para el UHMWPE en la última década ha sido el aumento del uso de fibras para suturas . DSM produce fibras de grado médico para aplicaciones quirúrgicas con el nombre comercial "Dyneema Purity". [27]

El UHMWPE se utiliza en la fabricación de ventanas y puertas de PVC (vinilo), ya que puede soportar el calor necesario para ablandar los materiales a base de PVC y se utiliza como relleno de forma/cámara para los distintos perfiles de forma de PVC para que esos materiales ser 'doblado' o moldeado alrededor de una plantilla.

UHMWPE is also used in the manufacture of hydraulic seals and bearings. It is best suited for medium mechanical duties in water, oil hydraulics, pneumatics, and unlubricated applications. It has a good abrasion resistance but is better suited to soft mating surfaces.

Fluoropolymer / HMWPE insulation cathodic protection cable is typically made with dual insulation. It features a primary layer of a fluoropolymer such as ECTFE which is chemically resistant to chlorine, sulfuric acid, and hydrochloric acid. Following the primary layer is an HMWPE insulation layer, which provides pliable strength and allows considerable abuse during installation. The HMWPE jacketing provides mechanical protection as well.[28]

UHMWPE is used in marine structures for the mooring of ships and floating structures in general. The UHMWPE forms the contact surface between the floating structure and the fixed one. Timber was and is used for this application also. UHMWPE is chosen as facing of fender systems for berthing structures because of the following characteristics:[29]