La medición de presión es la medición de una fuerza aplicada por un fluido ( líquido o gas ) sobre una superficie. La presión normalmente se mide en unidades de fuerza por unidad de superficie . Se han desarrollado muchas técnicas para la medición de presión y vacío . Los instrumentos utilizados para medir y visualizar la presión mecánicamente se denominan manómetros, vacuómetros o manómetros compuestos (vacío y presión). El medidor de Bourdon, ampliamente utilizado, es un dispositivo mecánico que mide e indica y es probablemente el tipo de medidor más conocido.

Un vacuómetro se utiliza para medir presiones inferiores a la presión atmosférica ambiental , que se establece como punto cero, en valores negativos (por ejemplo, −1 bar o −760 mmHg equivale al vacío total). La mayoría de los manómetros miden la presión relativa a la presión atmosférica como punto cero, por lo que esta forma de lectura se denomina simplemente "presión manométrica". Sin embargo, cualquier cosa mayor que el vacío total es técnicamente una forma de presión. Para presiones muy bajas, se debe utilizar un manómetro que utilice el vacío total como referencia del punto cero, dando la lectura de presión como presión absoluta.

Otros métodos de medición de presión implican sensores que pueden transmitir la lectura de presión a un indicador remoto o sistema de control ( telemetría ).

Las mediciones de presión cotidianas, como la presión de los neumáticos de los vehículos, normalmente se realizan en relación con la presión del aire ambiente. En otros casos, las mediciones se realizan en relación con el vacío o con alguna otra referencia específica. Al distinguir entre estas referencias cero, se utilizan los siguientes términos:

La referencia cero en uso suele estar implícita en el contexto, y estas palabras se añaden sólo cuando se necesita una aclaración. La presión de los neumáticos y la presión sanguínea son presiones manométricas por convención, mientras que las presiones atmosféricas , las presiones de vacío profundo y las presiones del altímetro deben ser absolutas.

Para la mayoría de los fluidos de trabajo donde existe un fluido en un sistema cerrado , prevalece la medición de la presión manométrica. Los instrumentos de presión conectados al sistema indicarán las presiones relativas a la presión atmosférica actual. La situación cambia cuando se miden presiones de vacío extremas, entonces normalmente se utilizan presiones absolutas y los instrumentos de medición utilizados serán diferentes.

Las presiones diferenciales se utilizan comúnmente en sistemas de procesos industriales. Los manómetros diferenciales tienen dos puertos de entrada, cada uno conectado a uno de los volúmenes cuya presión se va a controlar. En efecto, dicho medidor realiza la operación matemática de resta a través de medios mecánicos, obviando la necesidad de que un operador o sistema de control observe dos medidores separados y determine la diferencia en las lecturas.

Las lecturas de presión de vacío moderadas pueden ser ambiguas sin el contexto adecuado, ya que pueden representar presión absoluta o presión manométrica sin un signo negativo. Por lo tanto, un vacío de 26 inHg manométricos equivale a una presión absoluta de 4 inHg, calculada como 30 inHg (presión atmosférica típica) − 26 inHg (presión manométrica).

La presión atmosférica suele ser de unos 100 kPa al nivel del mar, pero varía con la altitud y el clima. Si la presión absoluta de un fluido se mantiene constante, la presión manométrica del mismo fluido variará a medida que cambie la presión atmosférica. Por ejemplo, cuando un automóvil sube una montaña, la presión (medidora) de los neumáticos aumenta porque la presión atmosférica disminuye. La presión absoluta en el neumático prácticamente no cambia.

El uso de la presión atmosférica como referencia generalmente se indica con una "g" de manómetro después de la unidad de presión, por ejemplo, 70 psig, lo que significa que la presión medida es la presión total menos la presión atmosférica . Hay dos tipos de presión manométrica de referencia: manométrica ventilada (vg) y manométrica sellada (sg).

Un transmisor de presión manométrica ventilado , por ejemplo, permite que la presión del aire exterior quede expuesta al lado negativo del diafragma sensor de presión, a través de un cable ventilado o un orificio en el costado del dispositivo, de modo que siempre mida la presión. referido a la presión barométrica ambiental . Por lo tanto, un sensor de presión manométrica ventilada siempre debe indicar presión cero cuando la conexión de presión del proceso se mantiene abierta al aire.

Una referencia de manómetro sellado es muy similar, excepto que la presión atmosférica está sellada en el lado negativo del diafragma. Esto generalmente se adopta en rangos de presión alta, como la hidráulica , donde los cambios de presión atmosférica tendrán un efecto insignificante en la precisión de la lectura, por lo que no es necesaria la ventilación. Esto también permite a algunos fabricantes proporcionar una contención de presión secundaria como precaución adicional para la seguridad del equipo a presión si se excede la presión de rotura del diafragma sensor de presión primario.

Hay otra forma de crear una referencia de calibre sellada, y es sellar un alto vacío en el reverso del diafragma sensor. Luego, la señal de salida se compensa, por lo que el sensor de presión lee cerca de cero cuando mide la presión atmosférica.

Un transductor de presión manométrica de referencia sellado nunca leerá exactamente cero porque la presión atmosférica siempre cambia y la referencia en este caso está fijada en 1 bar.

Para producir un sensor de presión absoluta , el fabricante sella un alto vacío detrás del diafragma sensor. Si la conexión de presión de proceso de un transmisor de presión absoluta está abierta al aire, leerá la presión barométrica real .

Un sensor de presión sellado es similar a un sensor de presión manométrica, excepto que mide la presión relativa a una presión fija en lugar de la presión atmosférica ambiental (que varía según la ubicación y el clima).

Durante gran parte de la historia de la humanidad, la presión de gases como el aire fue ignorada, negada o dada por sentada, pero ya en el siglo VI a.C., el filósofo griego Anaxímenes de Mileto afirmó que todas las cosas están hechas de aire que simplemente cambia al variar niveles de presión. Pudo observar cómo el agua se evaporaba y se transformaba en gas, y sintió que esto se aplicaba incluso a la materia sólida. Más aire condensado produjo objetos más fríos y pesados, y aire expandido produjo objetos más livianos y calientes. Esto era similar a cómo los gases realmente se vuelven menos densos cuando están más calientes y más densos cuando están más fríos.

En el siglo XVII, Evangelista Torricelli realizó experimentos con mercurio que le permitieron medir la presencia de aire. Sumergía un tubo de vidrio, cerrado por un extremo, en un recipiente con mercurio y sacaba el extremo cerrado, manteniendo sumergido el extremo abierto. El peso del mercurio lo arrastraría hacia abajo, dejando un vacío parcial en el otro extremo. Esto validó su creencia de que el aire/gas tiene masa, creando presión sobre las cosas a su alrededor. Anteriormente, la conclusión más popular, incluso para Galileo , era que el aire no tenía peso y que era el vacío el que proporcionaba fuerza, como en un sifón. El descubrimiento ayudó a Torricelli a llegar a la siguiente conclusión:

Vivimos sumergidos en el fondo de un océano del elemento aire, del que, según experimentos no cuestionados, se sabe que tiene peso.

Esta prueba, conocida como experimento de Torricelli , fue esencialmente el primer manómetro documentado.

Blaise Pascal fue más allá: hizo que su cuñado probara el experimento a diferentes altitudes en una montaña y descubrió que, cuanto más abajo estaba en el océano de la atmósfera, mayor era la presión.

La unidad SI para presión es el pascal (Pa), igual a un newton por metro cuadrado (N·m −2 o kg·m −1 ·s −2 ). Este nombre especial para la unidad se añadió en 1971; antes de eso, la presión en el SI se expresaba en unidades como N·m −2 . Cuando se indica, la referencia cero se indica entre paréntesis después de la unidad, por ejemplo 101 kPa (abs). La libra por pulgada cuadrada (psi) todavía se utiliza ampliamente en Estados Unidos y Canadá para medir, por ejemplo, la presión de los neumáticos. A menudo se añade una letra a la unidad psi para indicar la referencia cero de la medición; psia para absoluto, psig para calibre, psid para diferencial, aunque el NIST desaconseja esta práctica . [3]

Debido a que alguna vez la presión se medía comúnmente por su capacidad para desplazar una columna de líquido en un manómetro, las presiones a menudo se expresan como la profundidad de un fluido en particular ( p. ej., pulgadas de agua). La medición manométrica es el tema del cálculo de la altura de presión . Las opciones más comunes para el fluido de un manómetro son mercurio (Hg) y agua; el agua no es tóxica y está fácilmente disponible, mientras que la densidad del mercurio permite una columna más corta (y por lo tanto un manómetro más pequeño) para medir una presión determinada. La abreviatura "WC" o las palabras "columna de agua" suelen estar impresas en medidores y mediciones que utilizan agua como manómetro.

La densidad del fluido y la gravedad local pueden variar de una lectura a otra dependiendo de factores locales, por lo que la altura de una columna de fluido no define la presión con precisión. Por lo tanto, las mediciones en " milímetros de mercurio " o " pulgadas de mercurio " se pueden convertir a unidades del SI siempre que se preste atención a los factores locales de densidad y gravedad del fluido . Las fluctuaciones de temperatura cambian el valor de la densidad del fluido, mientras que la ubicación puede afectar la gravedad.

Aunque ya no son las preferidas, estas unidades manométricas todavía se encuentran en muchos campos. La presión arterial se mide en milímetros de mercurio (ver torr ) en la mayor parte del mundo, la presión venosa central y la presión pulmonar en centímetros de agua siguen siendo comunes, como en los entornos de las máquinas CPAP. Las presiones de las tuberías de gas natural se miden en pulgadas de agua , expresadas como "pulgadas WC".

Los buceadores utilizan unidades manométricas: la presión ambiental se mide en metros de agua de mar (msw), que se define como igual a una décima parte de un bar. [4] [5] La unidad utilizada en los EE. UU. es el agua de mar en pies (fsw), basada en la gravedad estándar y una densidad del agua de mar de 64 lb/ft 3 . Según el Manual de Buceo de la Armada de EE. UU., un fsw equivale a 0,30643 msw,0,030 643 bar , o0,444 44 psi , [4] [5] aunque en otros lugares indica que 33 fsw es14,7 psi (una atmósfera), lo que da un fsw igual a aproximadamente 0,445 psi. [6] El msw y el fsw son las unidades convencionales para medir la exposición a la presión de los buzos utilizadas en las tablas de descompresión y la unidad de calibración de neumofatómetros y manómetros de cámara hiperbárica . [7] Tanto el msw como el fsw se miden en relación con la presión atmosférica normal.

En los sistemas de vacío, las unidades torr (milímetro de mercurio), micrón (micrómetro de mercurio), [8] y pulgada de mercurio ( inHg ) se utilizan con mayor frecuencia. Torr y micras generalmente indican una presión absoluta, mientras que inHg generalmente indica una presión manométrica.

Las presiones atmosféricas generalmente se expresan en hectopascal (hPa), kilopascal (kPa), milibares (mbar) o atmósferas ( atm ). En la ingeniería estadounidense y canadiense, la tensión suele medirse en kip . El estrés no es una presión verdadera ya que no es escalar . En el sistema cgs la unidad de presión era la baria (ba), igual a 1 dyn·cm −2 . En el sistema mts , la unidad de presión era la pieze , equivalente a 1 estena por metro cuadrado.

Se utilizan muchas otras unidades híbridas, como mmHg/cm 2 o gramos-fuerza/cm 2 (a veces como kg/cm 2 sin identificar adecuadamente las unidades de fuerza). El uso de los nombres kilogramo, gramo, kilogramo-fuerza o gramo-fuerza (o sus símbolos) como unidad de fuerza está prohibido en el SI; la unidad de fuerza en el SI es el newton (N).

La presión estática es uniforme en todas las direcciones, por lo que las mediciones de presión son independientes de la dirección en un fluido inmóvil (estático). Sin embargo, el flujo aplica presión adicional sobre las superficies perpendiculares a la dirección del flujo, mientras que tiene poco impacto en las superficies paralelas a la dirección del flujo. Este componente direccional de la presión en un fluido en movimiento (dinámico) se llama presión dinámica . Un instrumento orientado en la dirección del flujo mide la suma de las presiones estáticas y dinámicas; esta medida se llama presión total o presión de estancamiento . Dado que la presión dinámica está referida a la presión estática, no es manométrica ni absoluta; es una presión diferencial.

Si bien la presión manométrica estática es de primordial importancia para determinar las cargas netas en las paredes de las tuberías, la presión dinámica se utiliza para medir los caudales y la velocidad del aire. La presión dinámica se puede medir tomando la presión diferencial entre instrumentos paralela y perpendicular al flujo. Los tubos Pitot estáticos , por ejemplo, realizan esta medición en aviones para determinar la velocidad del aire. La presencia del instrumento de medición actúa inevitablemente para desviar el flujo y crear turbulencia, por lo que su forma es fundamental para la precisión y las curvas de calibración suelen ser no lineales.

Un sensor de presión es un dispositivo para medir la presión de gases o líquidos . Los sensores de presión pueden denominarse alternativamente transductores de presión , transmisores de presión , transmisores de presión , indicadores de presión , piezómetros y manómetros , entre otros nombres.

La presión es una expresión de la fuerza necesaria para detener la expansión de un fluido y generalmente se expresa en términos de fuerza por unidad de área. Un sensor de presión suele actuar como transductor ; genera una señal en función de la presión impuesta.

Los sensores de presión pueden variar drásticamente en tecnología, diseño, rendimiento, idoneidad de la aplicación y costo. Una estimación conservadora sería que puede haber más de 50 tecnologías y al menos 300 empresas fabricando sensores de presión en todo el mundo. También existe una categoría de sensores de presión que están diseñados para medir en modo dinámico para capturar cambios de presión a muy alta velocidad. Ejemplos de aplicaciones para este tipo de sensor serían la medición de la presión de combustión en el cilindro de un motor o en una turbina de gas. Estos sensores suelen fabricarse con materiales piezoeléctricos como el cuarzo.

Algunos sensores de presión son interruptores de presión , que se encienden o apagan a una presión particular. Por ejemplo, una bomba de agua puede controlarse mediante un interruptor de presión para que arranque cuando se libere agua del sistema, reduciendo la presión en un depósito.

El rango de presión, la sensibilidad, la respuesta dinámica y el costo varían en varios órdenes de magnitud de un diseño de instrumento a otro. El tipo más antiguo es el manómetro de columna líquida (un tubo vertical lleno de mercurio) inventado por Evangelista Torricelli en 1643. El tubo en U fue inventado por Christiaan Huygens en 1661.

Hay dos categorías básicas de sensores de presión analógicos: colectores de fuerza y otros tipos.

.jpg/440px-Ruska_Instrument_-_Cat._No._10_(image_a).jpg)

Un sensor de presión, un medidor de tensión de cristal de cuarzo resonante con un colector de fuerza de tubo Bourdon , es el sensor crítico de DART . [16] DART detecta olas de tsunami desde el fondo del océano abierto. Tiene una resolución de presión de aproximadamente 1 mm de agua cuando mide la presión a una profundidad de varios kilómetros. [17]

Los manómetros hidrostáticos (como el manómetro de columna de mercurio) comparan la presión con la fuerza hidrostática por unidad de área en la base de una columna de fluido. Las mediciones del manómetro hidrostático son independientes del tipo de gas que se mide y pueden diseñarse para tener una calibración muy lineal. Tienen una pobre respuesta dinámica.

Los manómetros de tipo pistón contrarrestan la presión de un fluido con un resorte (por ejemplo, manómetros de neumáticos de precisión comparativamente baja) o un peso sólido, en cuyo caso se conoce como probador de peso muerto y puede usarse para calibrar otros manómetros.

Los manómetros de columna de líquido consisten en una columna de líquido dentro de un tubo cuyos extremos están expuestos a diferentes presiones. La columna subirá o bajará hasta que su peso (una fuerza aplicada debido a la gravedad) esté en equilibrio con el diferencial de presión entre los dos extremos del tubo (una fuerza aplicada debido a la presión del fluido). Una versión muy simple es un tubo en forma de U medio lleno de líquido, un lado del cual está conectado a la región de interés mientras que la presión de referencia (que podría ser la presión atmosférica o el vacío) se aplica al otro. La diferencia en los niveles de líquido representa la presión aplicada. La presión ejercida por una columna de fluido de altura h y densidad ρ viene dada por la ecuación de presión hidrostática, P = hgρ . Por lo tanto, la diferencia de presión entre la presión aplicada Pa y la presión de referencia P 0 en un manómetro de tubo en U se puede encontrar resolviendo Pa − P 0 = hgρ . En otras palabras, la presión en cada extremo del líquido (que se muestra en azul en la figura) debe estar equilibrada (ya que el líquido es estático), por lo que P a = P 0 + hgρ .

En la mayoría de las mediciones de columna de líquido, el resultado de la medición es la altura h , expresada típicamente en mm, cm o pulgadas. La h también se conoce como altura de presión . Cuando se expresa como carga de presión, la presión se especifica en unidades de longitud y se debe especificar el fluido de medición. Cuando la precisión es crítica, la temperatura del fluido de medición también debe especificarse, porque la densidad del líquido es función de la temperatura . Así, por ejemplo, la altura de presión podría escribirse "742,2 mm Hg " o "4,2 in H 2 O a 59 °F" para mediciones tomadas con mercurio o agua como fluido manométrico, respectivamente. Se puede agregar la palabra "manométrico" o "vacío" a dicha medición para distinguir entre una presión por encima o por debajo de la presión atmosférica. Tanto mm de mercurio como pulgadas de agua son cabezales de presión comunes, que se pueden convertir a unidades de presión SI mediante la conversión de unidades y las fórmulas anteriores.

Si el fluido que se está midiendo es significativamente denso, es posible que sea necesario realizar correcciones hidrostáticas para la altura entre la superficie móvil del fluido de trabajo del manómetro y la ubicación donde se desea medir la presión, excepto cuando se mide la presión diferencial de un fluido (por ejemplo, a través de una placa de orificio o venturi), en cuyo caso la densidad ρ debe corregirse restando la densidad del fluido que se está midiendo. [18]

Aunque se puede utilizar cualquier fluido, se prefiere el mercurio por su alta densidad (13,534 g/cm 3 ) y baja presión de vapor . Su menisco convexo es ventajoso ya que esto significa que no habrá errores de presión al mojar el vidrio, aunque en circunstancias excepcionalmente limpias, el mercurio se pegará al vidrio y el barómetro puede atascarse (el mercurio puede soportar una presión absoluta negativa ) incluso bajo una fuerte vacío. [19] Para diferencias de presión bajas, se suele utilizar aceite ligero o agua (este último da lugar a unidades de medida como pulgadas de agua y milímetros de H 2 O ). Los manómetros de columna de líquido tienen una calibración altamente lineal. Tienen una respuesta dinámica deficiente porque el fluido de la columna puede reaccionar lentamente ante un cambio de presión.

Al medir el vacío, el líquido de trabajo puede evaporarse y contaminar el vacío si su presión de vapor es demasiado alta. Al medir la presión de un líquido, un circuito lleno de gas o un fluido ligero puede aislar los líquidos para evitar que se mezclen, pero esto puede ser innecesario, por ejemplo, cuando se utiliza mercurio como fluido manómetro para medir la presión diferencial de un fluido como agua. Los manómetros hidrostáticos simples pueden medir presiones que van desde unos pocos torrs (unos 100 Pa) hasta unas pocas atmósferas (aproximadamente1.000.000Pa ) .

Un manómetro de columna de líquido de una sola rama tiene un depósito más grande en lugar de un lado del tubo en U y tiene una escala al lado de la columna más estrecha. La columna puede inclinarse para amplificar aún más el movimiento del líquido. Según el uso y la estructura, se utilizan los siguientes tipos de manómetros [20]

Un manómetro McLeod aísla una muestra de gas y la comprime en un manómetro de mercurio modificado hasta que la presión es de unos pocos milímetros de mercurio . La técnica es muy lenta e inadecuada para un seguimiento continuo, pero ofrece una buena precisión. A diferencia de otros manómetros, la lectura del manómetro McLeod depende de la composición del gas, ya que la interpretación se basa en que la muestra se comprime como un gas ideal . Debido al proceso de compresión, el manómetro McLeod ignora por completo las presiones parciales de los vapores no ideales que se condensan, como los aceites de bombas, el mercurio e incluso el agua si se comprime lo suficiente.

0,1 mPa es la medición directa de presión más baja posible con la tecnología actual. Otros vacuómetros pueden medir presiones más bajas, pero sólo indirectamente mediante la medición de otras propiedades dependientes de la presión. Estas mediciones indirectas deben calibrarse en unidades SI mediante una medición directa, más comúnmente un medidor McLeod. [22]

Los manómetros aneroide se basan en un elemento metálico sensor de presión que se flexiona elásticamente bajo el efecto de una diferencia de presión a través del elemento. "Aneroide" significa "sin líquido" y el término originalmente distinguía estos medidores de los medidores hidrostáticos descritos anteriormente. Sin embargo, los manómetros aneroides se pueden utilizar para medir la presión de un líquido y de un gas, y no son el único tipo de manómetro que puede funcionar sin fluido. Por esta razón, en el lenguaje moderno a menudo se les llama medidores mecánicos . Los medidores aneroides no dependen del tipo de gas que se mide, a diferencia de los medidores térmicos y de ionización, y es menos probable que contaminen el sistema que los medidores hidrostáticos. El elemento sensor de presión puede ser un tubo de Bourdon , un diafragma, una cápsula o un conjunto de fuelles, que cambiarán de forma en respuesta a la presión de la región en cuestión. La desviación del elemento sensor de presión puede leerse mediante un enlace conectado a una aguja o puede leerse mediante un transductor secundario. Los transductores secundarios más comunes en los vacuómetros modernos miden un cambio en la capacitancia debido a la deflexión mecánica. Los medidores que dependen de un cambio en la capacitancia a menudo se denominan manómetros de capacitancia.

El manómetro Bourdon utiliza el principio de que un tubo aplanado tiende a enderezarse o recuperar su forma circular en sección transversal cuando se presuriza. (Un cuerno de fiesta ilustra este principio.) Este cambio en la sección transversal puede ser apenas perceptible e implica tensiones moderadas dentro del rango elástico de materiales fácilmente trabajables. La tensión del material del tubo se magnifica dándole al tubo forma de C o incluso de hélice, de modo que todo el tubo tienda a enderezarse o desenrollarse elásticamente a medida que se presuriza. Eugène Bourdon patentó su calibre en Francia en 1849 y fue ampliamente adoptado debido a su simplicidad, linealidad y precisión superiores; Bourdon ahora forma parte del grupo Baumer y todavía fabrica manómetros de tubo Bourdon en Francia. Edward Ashcroft compró los derechos de patente estadounidenses de Bourdon en 1852 y se convirtió en un importante fabricante de medidores. También en 1849, Bernard Schaeffer en Magdeburgo, Alemania, patentó un exitoso manómetro de diafragma (ver más abajo) que, junto con el manómetro Bourdon, revolucionó la medición de presión en la industria. [23] Pero en 1875, después de que expiraran las patentes de Bourdon, su empresa Schaeffer y Budenberg también fabricó medidores de tubo Bourdon.

En la práctica, un tubo aplanado de pared delgada y extremo cerrado se conecta en el extremo hueco a un tubo fijo que contiene la presión del fluido a medir. A medida que aumenta la presión, el extremo cerrado se mueve formando un arco y este movimiento se convierte en la rotación de un (segmento de) engranaje mediante un eslabón de conexión que suele ser ajustable. Hay un piñón de pequeño diámetro en el eje del puntero, por lo que la relación de transmisión magnifica aún más el movimiento . La colocación de la tarjeta indicadora detrás del puntero, la posición inicial del eje del puntero, la longitud del varillaje y la posición inicial proporcionan medios para calibrar el puntero para indicar el rango deseado de presión para variaciones en el comportamiento del propio tubo Bourdon. La presión diferencial se puede medir mediante manómetros que contienen dos tubos Bourdon diferentes, con conexiones de conexión (pero generalmente se mide mediante diafragmas o fuelles y un sistema de equilibrio).

Los tubos Bourdon miden la presión manométrica , relativa a la presión atmosférica ambiental, a diferencia de la presión absoluta ; El vacío se percibe como un movimiento inverso. Algunos barómetros aneroide utilizan tubos de Bourdon cerrados en ambos extremos (pero la mayoría utiliza diafragmas o cápsulas, ver más abajo). Cuando la presión medida pulsa rápidamente, como cuando el manómetro está cerca de una bomba alternativa , con frecuencia se utiliza una restricción de orificio en el tubo de conexión para evitar el desgaste innecesario de los engranajes y proporcionar una lectura promedio; Cuando todo el medidor está sujeto a vibraciones mecánicas, la caja (incluidos el puntero y el dial) se puede llenar con aceite o glicerina . Los medidores modernos típicos de alta calidad brindan una precisión de ±1% del alcance (diámetro nominal 100 mm, Clase 1 EN837-1), y un medidor especial de alta precisión puede tener una precisión de hasta el 0,1% de la escala completa. [24]

Los sensores de tubo Bourdon de cuarzo fundido con equilibrio de fuerza funcionan según el mismo principio, pero utilizan el reflejo de un haz de luz de un espejo para detectar el desplazamiento angular y se aplica corriente a los electroimanes para equilibrar la fuerza del tubo y devolver el desplazamiento angular a cero, se utiliza como medida la corriente que se aplica a las bobinas. Debido a las propiedades mecánicas y térmicas extremadamente estables y repetibles del cuarzo y al equilibrio de fuerzas que elimina casi todo movimiento físico, estos sensores pueden tener una precisión de alrededor de 1 PPM de escala completa. [25] Debido a las estructuras de cuarzo fundido extremadamente finas que deben fabricarse a mano, estos sensores generalmente se limitan a fines científicos y de calibración.

En las siguientes ilustraciones de un manómetro compuesto (vacío y presión manométrica), se quitaron la caja y la ventana para mostrar solo el dial, el puntero y la conexión al proceso. Este manómetro en particular es una combinación de manómetro y vacío que se utiliza para el diagnóstico automotriz:

Los detalles mecánicos incluyen partes estacionarias y móviles.

Partes estacionarias:

Partes móviles:

Un segundo tipo de manómetro aneroide utiliza la desviación de una membrana flexible que separa regiones de diferente presión. La cantidad de deflexión es repetible para presiones conocidas, por lo que la presión se puede determinar mediante calibración. La deformación de un diafragma delgado depende de la diferencia de presión entre sus dos caras. La cara de referencia puede estar abierta a la atmósfera para medir la presión manométrica, abierta a un segundo puerto para medir la presión diferencial, o puede sellarse contra un vacío u otra presión de referencia fija para medir la presión absoluta. La deformación se puede medir mediante técnicas mecánicas, ópticas o capacitivas. Se utilizan diafragmas cerámicos y metálicos. El rango útil está por encima de 10 −2 Torr (aproximadamente 1 Pa ). [26] Para mediciones absolutas, a menudo se utilizan cápsulas de presión soldadas con diafragmas en ambos lados. Las formas de membrana incluyen:

En los manómetros destinados a detectar pequeñas presiones o diferencias de presión, o que requieren que se mida una presión absoluta, el tren de engranajes y la aguja pueden ser accionados por una cámara de fuelle cerrada y sellada, llamada aneroide . (Los primeros barómetros utilizaban una columna de líquido como agua o mercurio metálico líquido suspendido en el vacío ). Esta configuración de fuelle se utiliza en barómetros aneroides (barómetros con una aguja indicadora y una tarjeta de dial), altímetros , barógrafos registradores de altitud y medidores de altitud. Instrumentos de telemetría utilizados en radiosondas de globos meteorológicos . Estos dispositivos utilizan la cámara sellada como presión de referencia y son impulsados por la presión externa. Otros instrumentos sensibles de la aeronave, como los indicadores de velocidad del aire y los indicadores de velocidad de ascenso ( variómetros ), tienen conexiones tanto a la parte interna de la cámara aneroide como a una cámara envolvente externa.

Estos manómetros utilizan la atracción de dos imanes para traducir la presión diferencial en movimiento de un puntero de cuadrante. A medida que aumenta la presión diferencial, se mueve un imán unido a un pistón o a un diafragma de goma. Un imán giratorio que está unido a un puntero se mueve al unísono. Para crear diferentes rangos de presión, se puede aumentar o disminuir la tasa de resorte.

El medidor de rotor giratorio funciona midiendo cómo la viscosidad del gas que se mide frena una bola en rotación. La bola está hecha de acero y levita magnéticamente dentro de un tubo de acero cerrado por un extremo y expuesto al gas a medir por el otro. La bola se acelera (alrededor de 2500 o 3800 rad /s) y la velocidad de desaceleración se mide después de desconectar el accionamiento mediante transductores electromagnéticos. [27] El rango del instrumento es de 5 −5 a 10 2 Pa (10 3 Pa con menos precisión). Es lo suficientemente preciso y estable como para usarse como estándar secundario . Durante los últimos años, este tipo de medidor se ha vuelto mucho más fácil de usar y de operar. En el pasado, el instrumento era famoso por requerir cierta habilidad y conocimiento para utilizarlo correctamente. Para mediciones de alta precisión se deben aplicar varias correcciones y la bola se debe hacer girar a una presión muy por debajo de la presión de medición prevista durante cinco horas antes de usarla. Es más útil en laboratorios de calibración e investigación donde se requiere alta precisión y hay técnicos calificados disponibles. [28] La monitorización del vacío de aislamiento de líquidos criogénicos también es una aplicación muy adecuada para este sistema. Con el sensor soldable, estable a largo plazo y económico, que se puede separar de los componentes electrónicos más costosos, se adapta perfectamente a todas las aspiradoras estáticas.

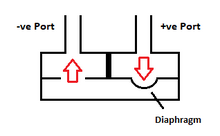

Este es un diagrama demasiado simplificado, pero se puede ver el diseño fundamental de los puertos internos del sensor. El elemento importante a tener en cuenta aquí es el "diafragma", ya que es el sensor en sí. ¿Tiene una forma ligeramente convexa (muy exagerada en el dibujo); Esto es importante ya que afecta la precisión del sensor en uso.

La forma del sensor es importante porque está calibrado para funcionar en la dirección del flujo de aire como lo muestran las flechas ROJAS. Esta es una operación normal para el sensor de presión y proporciona una lectura positiva en la pantalla del medidor de presión digital. Aplicar presión en la dirección inversa puede inducir errores en los resultados, ya que el movimiento de la presión del aire intenta forzar al diafragma a moverse en la dirección opuesta. Los errores inducidos por esto son pequeños, pero pueden ser significativos y, por lo tanto, siempre es preferible asegurarse de que siempre se aplique más presión positiva al puerto positivo (+ve) y la presión más baja al puerto negativo (-ve). puerto, para aplicaciones normales de 'presión manométrica'. Lo mismo se aplica a la medición de la diferencia entre dos vacíos; el vacío mayor siempre debe aplicarse al puerto negativo (-ve). La medición de la presión a través del Puente de Wheatstone se parece a esto....

El modelo eléctrico efectivo del transductor, junto con un circuito básico de acondicionamiento de señales, se muestra en el esquema de la aplicación. El sensor de presión es un puente de Wheatstone completamente activo al que se le ha compensado la temperatura y se ha ajustado la compensación mediante resistencias recortadas con láser de película gruesa. La excitación del puente se aplica mediante una corriente constante. La salida del puente de bajo nivel está en +O y -O, y el intervalo amplificado lo establece la resistencia de programación de ganancia (r). El diseño eléctrico está controlado por un microprocesador, lo que permite la calibración, las funciones adicionales para el usuario, como las funciones de selección de escala, retención de datos, cero y filtro, la función de registro que almacena/muestra MAX/MIN.

Generalmente, a medida que un gas real aumenta su densidad -lo que puede indicar un aumento de presión- aumenta su capacidad para conducir calor. En este tipo de calibre, un filamento de alambre se calienta haciendo pasar corriente a través de él. Luego se puede utilizar un termopar o un termómetro de resistencia (RTD) para medir la temperatura del filamento. Esta temperatura depende de la velocidad a la que el filamento pierde calor hacia el gas circundante y, por tanto, de la conductividad térmica . Una variante común es el calibre Pirani , que utiliza un único filamento de platino como elemento calentado y RTD. Estos medidores tienen una precisión de 10 −3 Torr a 10 Torr , pero su calibración es sensible a la composición química de los gases que se miden.

Un manómetro Pirani consiste en un alambre de metal abierto a la presión que se mide. El cable se calienta mediante una corriente que lo atraviesa y se enfría con el gas que lo rodea. Si se reduce la presión del gas, el efecto de enfriamiento disminuirá y, por lo tanto, aumentará la temperatura de equilibrio del alambre. La resistencia del cable es función de su temperatura : midiendo el voltaje a través del cable y la corriente que fluye a través de él, se puede determinar la resistencia (y por tanto la presión del gas). Este tipo de calibre fue inventado por Marcello Pirani .

En los medidores de dos hilos, una bobina de alambre se utiliza como calentador y la otra se utiliza para medir la temperatura debido a la convección . Los medidores de termopar y los medidores de termistor funcionan de esta manera usando un termopar o un termistor , respectivamente, para medir la temperatura del cable calentado.

Los manómetros de ionización son los más sensibles para presiones muy bajas (también conocidas como vacío duro o alto). Detectan la presión indirectamente midiendo los iones eléctricos producidos cuando el gas es bombardeado con electrones. Los gases de menor densidad producirán menos iones. La calibración de un medidor de iones es inestable y depende de la naturaleza de los gases que se miden, que no siempre se conoce. Se pueden calibrar con un medidor McLeod , que es mucho más estable e independiente de la química del gas.

La emisión termoiónica genera electrones, que chocan con los átomos del gas y generan iones positivos . Los iones son atraídos por un electrodo adecuadamente polarizado conocido como colector. La corriente en el colector es proporcional a la tasa de ionización, que es función de la presión en el sistema. Por lo tanto, medir la corriente del colector da la presión del gas. Existen varios subtipos de medidores de ionización.

La mayoría de los medidores de iones son de dos tipos: de cátodo caliente y de cátodo frío. En la versión de cátodo caliente , un filamento calentado eléctricamente produce un haz de electrones. Los electrones viajan a través del medidor e ionizan las moléculas de gas a su alrededor. Los iones resultantes se recogen en un electrodo negativo. La corriente depende de la cantidad de iones, que depende de la presión en el manómetro. Los medidores de cátodo caliente tienen una precisión de 10 −3 Torr a 10 −10 Torr. El principio detrás de la versión de cátodo frío es el mismo, excepto que los electrones se producen en una descarga de alto voltaje. Los medidores de cátodo frío tienen una precisión de 10 −2 Torr a 10 −9 Torr. La calibración del medidor de ionización es muy sensible a la geometría de la construcción, la composición química de los gases que se miden, la corrosión y los depósitos superficiales. Su calibración puede invalidarse mediante activación a presión atmosférica o bajo vacío. La composición de los gases a alto vacío suele ser impredecible, por lo que se debe utilizar un espectrómetro de masas junto con el medidor de ionización para una medición precisa. [29]

Un medidor de ionización de cátodo caliente se compone principalmente de tres electrodos que actúan juntos como un triodo , donde el cátodo es el filamento. Los tres electrodos son un colector o placa, un filamento y una rejilla . La corriente del colector se mide en picoamperios mediante un electrómetro . El voltaje del filamento a tierra suele tener un potencial de 30 voltios, mientras que el voltaje de la red es de 180 a 210 voltios CC, a menos que haya una función opcional de bombardeo de electrones , calentando la red, que puede tener un alto potencial de aproximadamente 565 voltios.

El medidor de iones más común es el medidor de Bayard-Alpert de cátodo caliente , con un pequeño colector de iones dentro de la rejilla. Una envoltura de vidrio con una abertura al vacío puede rodear los electrodos, pero normalmente el calibre desnudo se inserta directamente en la cámara de vacío, y las clavijas se introducen a través de una placa de cerámica en la pared de la cámara. Los manómetros de cátodo caliente pueden dañarse o perder su calibración si se exponen a presión atmosférica o incluso a un vacío bajo mientras están calientes. Las medidas de un medidor de ionización de cátodo caliente son siempre logarítmicas.

Los electrones emitidos por el filamento se mueven varias veces en movimientos de ida y vuelta alrededor de la rejilla antes de finalmente entrar en ella. Durante estos movimientos, algunos electrones chocan con una molécula gaseosa para formar un par de un ion y un electrón ( ionización de electrones ). El número de estos iones es proporcional a la densidad de la molécula gaseosa multiplicada por la corriente de electrones emitida por el filamento, y estos iones se vierten en el colector para formar una corriente de iones. Dado que la densidad de la molécula gaseosa es proporcional a la presión, la presión se estima midiendo la corriente iónica.

La sensibilidad a baja presión de los manómetros de cátodo caliente está limitada por el efecto fotoeléctrico. Los electrones que golpean la rejilla producen rayos X que producen ruido fotoeléctrico en el colector de iones. Esto limita el rango de los medidores de cátodo caliente más antiguos a 10 −8 Torr y el Bayard-Alpert a aproximadamente 10 −10 Torr. Los cables adicionales en el potencial catódico en la línea de visión entre el colector de iones y la rejilla evitan este efecto. En el tipo de extracción los iones no son atraídos por un alambre, sino por un cono abierto. Como los iones no pueden decidir en qué parte del cono impactar, pasan a través del agujero y forman un haz de iones. Este haz de iones se puede pasar a:

Hay dos subtipos de medidores de ionización de cátodo frío : el medidor de Penning (inventado por Frans Michel Penning ), y el magnetrón invertido , también llamado medidor Redhead . La principal diferencia entre ambos es la posición del ánodo con respecto al cátodo . Ninguno tiene filamento y cada uno puede requerir un potencial de CC de aproximadamente 4 kV para funcionar. Los magnetrones invertidos pueden medir hasta 1 × 10 −12 Torr .

Del mismo modo, los medidores de cátodo frío pueden ser reacios a comenzar a presiones muy bajas, ya que la casi ausencia de un gas dificulta el establecimiento de una corriente en el electrodo, en particular en los medidores Penning, que utilizan un campo magnético axialmente simétrico para crear un camino. longitudes para electrones que son del orden de metros. En el aire ambiente, los pares iónicos adecuados se forman ubicuamente mediante radiación cósmica; En un medidor Penning, las características de diseño se utilizan para facilitar la configuración de una ruta de descarga. Por ejemplo, el electrodo de un calibre de Penning suele tener una forma cónica fina para facilitar la emisión de electrones en el campo.

Los ciclos de mantenimiento de los medidores de cátodo frío se miden, en general, en años, dependiendo del tipo de gas y la presión con la que funcionan. El uso de un medidor de cátodo frío en gases con componentes orgánicos sustanciales, como fracciones de aceite de bomba, puede resultar en la crecimiento de delicadas películas de carbón y fragmentos dentro del medidor que eventualmente provocan un cortocircuito en los electrodos del medidor o impiden la generación de una ruta de descarga.

Cuando los flujos de fluidos no están en equilibrio, las presiones locales pueden ser mayores o menores que la presión promedio en un medio. Estas perturbaciones se propagan desde su fuente como variaciones de presión longitudinales a lo largo del camino de propagación. A esto también se le llama sonido. La presión sonora es la desviación instantánea de la presión local de la presión promedio causada por una onda sonora. La presión sonora se puede medir utilizando un micrófono en el aire y un hidrófono en el agua. La presión sonora efectiva es la raíz cuadrática media de la presión sonora instantánea durante un intervalo de tiempo determinado. Las presiones sonoras normalmente son pequeñas y a menudo se expresan en unidades de microbar.

La Sociedad Estadounidense de Ingenieros Mecánicos (ASME) ha desarrollado dos estándares separados y distintos sobre medición de presión, B40.100 y PTC 19.2. B40.100 proporciona pautas sobre manómetros indicadores de presión digitales y de tipo dial con indicación de presión, sellos de diafragma, amortiguadores y válvulas limitadoras de presión. PTC 19.2 proporciona instrucciones y orientación para la determinación precisa de los valores de presión en apoyo de los códigos de prueba de rendimiento de ASME. La elección del método, instrumentos, cálculos requeridos y correcciones a aplicar depende del propósito de la medición, la incertidumbre permitida y las características del equipo que se prueba.

También se proporcionan los métodos para la medición de presión y los protocolos utilizados para la transmisión de datos. Se proporciona orientación para configurar la instrumentación y determinar la incertidumbre de la medición. Se proporciona información sobre el tipo de instrumento, diseño, rango de presión aplicable, precisión, rendimiento y costo relativo. También se proporciona información sobre dispositivos de medición de presión que se utilizan en entornos de campo, es decir, medidores de pistón, manómetros e instrumentos de baja presión absoluta (vacío).

Estos métodos están diseñados para ayudar en la evaluación de la incertidumbre de la medición basándose en la tecnología actual y el conocimiento de ingeniería, teniendo en cuenta las especificaciones de instrumentación publicadas y las técnicas de medición y aplicación. Este Suplemento proporciona orientación en el uso de métodos para establecer la incertidumbre en la medición de la presión.

Hay muchas aplicaciones para sensores de presión:

Aquí es donde la medida de interés es la presión , expresada como fuerza por unidad de área. Esto es útil en instrumentación meteorológica, aviones, automóviles y cualquier otra maquinaria que tenga implementada la funcionalidad de presión.

Esto es útil en aviones, cohetes, satélites, globos meteorológicos y muchas otras aplicaciones. Todas estas aplicaciones hacen uso de la relación entre los cambios de presión en relación con la altitud. Esta relación se rige por la siguiente ecuación: [31]

Los sensores de presión barométrica pueden tener una resolución de altitud de menos de 1 metro, lo que es significativamente mejor que los sistemas GPS (una resolución de altitud de unos 20 metros). En aplicaciones de navegación, los altímetros se utilizan para distinguir entre niveles de carreteras apiladas para la navegación de automóviles y niveles de suelo en edificios para la navegación de peatones.

Este es el uso de sensores de presión junto con el efecto venturi para medir el flujo. La presión diferencial se mide entre dos segmentos de un tubo venturi que tienen una apertura diferente. La diferencia de presión entre los dos segmentos es directamente proporcional al caudal a través del tubo venturi. Casi siempre se requiere un sensor de baja presión ya que la diferencia de presión es relativamente pequeña.

También se puede utilizar un sensor de presión para calcular el nivel de un fluido. Esta técnica se emplea comúnmente para medir la profundidad de un cuerpo sumergido (como un buzo o un submarino) o el nivel del contenido de un tanque (como en una torre de agua). Para la mayoría de los fines prácticos, el nivel de líquido es directamente proporcional a la presión. En el caso de agua dulce donde el contenido está bajo presión atmosférica, 1 psi = 27,7 inH 2 O / 1Pa = 9,81 mmH 2 O. La ecuación básica para tal medición es

Se puede utilizar un sensor de presión para detectar la caída de presión debido a una fuga en el sistema. Esto se hace comúnmente mediante comparación con una fuga conocida usando presión diferencial o mediante la utilización del sensor de presión para medir el cambio de presión a lo largo del tiempo.

Un piezómetro es un dispositivo utilizado para medir la presión del líquido en un sistema midiendo la altura a la que se eleva una columna de líquido contra la gravedad, o un dispositivo que mide la presión (más precisamente, la altura piezométrica ) del agua subterránea [32] en un punto específico. Un piezómetro está diseñado para medir presiones estáticas y, por lo tanto, se diferencia de un tubo de Pitot en que no apunta hacia el flujo de fluido. Los pozos de observación brindan cierta información sobre el nivel del agua en una formación, pero deben leerse manualmente. Los transductores de presión eléctricos de varios tipos se pueden leer automáticamente, lo que hace que la adquisición de datos sea más cómoda.

Los primeros piezómetros en ingeniería geotécnica fueron pozos abiertos o fuentes verticales (a veces llamados piezómetros de Casagrande ) [33] instalados en un acuífero . Un piezómetro Casagrande normalmente tendrá una carcasa sólida hasta la profundidad de interés y una carcasa ranurada o apantallada dentro de la zona donde se mide la presión del agua. La carcasa se sella en el pozo con arcilla, bentonita u hormigón para evitar que el agua superficial contamine el suministro de agua subterránea. En un acuífero no confinado, el nivel del agua en el piezómetro no coincidiría exactamente con el nivel freático , especialmente cuando la componente vertical de la velocidad del flujo es significativa. En un acuífero confinado en condiciones artesianas , el nivel del agua en el piezómetro indica la presión en el acuífero, pero no necesariamente el nivel freático. [34] Los pozos piezómetros pueden tener un diámetro mucho más pequeño que los pozos de producción, y es común un tubo vertical de 5 cm de diámetro.

Los piezómetros en carcasas duraderas se pueden enterrar o empujar en el suelo para medir la presión del agua subterránea en el punto de instalación. Los manómetros (transductor) pueden funcionar con cuerda vibratoria, neumáticos o extensómetros, convirtiendo la presión en una señal eléctrica. Estos piezómetros están conectados a la superficie donde pueden ser leídos por registradores de datos o unidades de lectura portátiles, lo que permite una lectura más rápida o más frecuente de lo que es posible con los piezómetros de tubo vertical abiertos.