La minería fue una de las actividades más prósperas de la Gran Bretaña romana . Gran Bretaña era rica en recursos como cobre , oro , hierro , plomo , sal , plata y estaño , materiales de gran demanda en el Imperio Romano . Se necesitaba un suministro suficiente de metales para satisfacer la demanda de monedas y artefactos de lujo de la élite. [1] Los romanos comenzaron a buscar oro. La abundancia de recursos minerales en las Islas Británicas fue probablemente una de las razones de la conquista romana de Gran Bretaña . Pudieron utilizar tecnología avanzada para encontrar, desarrollar y extraer minerales valiosos a una escala sin igual hasta la Edad Media .

El plomo era esencial para el buen funcionamiento del Imperio Romano. [2] Se utilizó para tuberías de acueductos y plomería , peltre , ataúdes y canalones para villas , así como fuente de plata que a veces se encontraba en los mismos depósitos minerales. Cincuenta y dos láminas de plomo Mendip todavía recubren el gran baño de Bath, que se encuentra a unas pocas millas de Charterhouse (ver más abajo).

Las minas de plomo romanas más grandes estaban ubicadas en el río Tinto o cerca de él en el sur de Hispania . [3] [4] En Britannia, las fuentes más importantes estaban en Mendip , el suroeste de Inglaterra y especialmente en Charterhouse . En el año 49 d. C., seis años después de la invasión y conquista de Gran Bretaña, los romanos tenían las minas de plomo de Mendip y las de Derbyshire, Shropshire, Yorkshire y Gales funcionando a pleno rendimiento. En el año 70 d. C., Gran Bretaña había superado a Hispania como principal provincia productora de plomo . Los españoles pronto presentaron una queja ante el emperador Vespasiano, quien a su vez puso límites a la cantidad de plomo que se producía en Gran Bretaña. Sin embargo, la producción británica de plomo siguió aumentando y se han encontrado lingotes (o cerdos) de plomo que datan de finales del siglo II y principios del III. [5] La investigación ha descubierto que el plomo británico (es decir, el plomo de Somerset) se utilizó en Pompeya, la ciudad destruida en la erupción del Vesubio en el año 79 d.C.

Los romanos extrajeron plomo de Mendips, Derbyshire, Durham y Northumberland. [6] El contenido de plata de los minerales de estas áreas era significativamente menor que el de las minas de plomo y plata de Atenas y las minas de Asia Menor. [6]

La fundición se utiliza para convertir el plomo en su forma más pura. La extracción de plomo se produce en una reacción de doble descomposición cuando los componentes de la galena se descomponen para crear plomo. [6] El sulfuro es el agente reductor en esta reacción y el combustible solo se necesita para el mantenimiento de altas temperaturas. Primero se debe convertir el plomo a su forma de óxido tostándolo a menos de 800°C usando fuego doméstico, carbón vegetal o leña seca. [6] Esto se hace fácilmente ya que el plomo se funde a 327 °C. El óxido de plomo (PbO) es la forma de óxido de galena que reacciona con la forma sin tostar sulfuro de plomo (PbS) para formar plomo (Pb) y dióxido de azufre (SO2). [6]

No se han publicado detalles sobre la fundición de plomo romana, a pesar de que Rahtz y Boon encontraron hogares abiertos en Mendips. [6] Estos restos contenían minerales fundidos y sin fundir. [6] Los restos de una fundición del siglo I se encontraron en Pentre, Ffwrndan. Aunque este descubrimiento fue valioso, la reconstrucción de los restos fue imposible debido a los daños. [6] Un mineral extraído del sitio tenía un contenido de plomo de 3 oz. (5 dwt) por tonelada y otra pieza contenía 9 oz. (16 TPM) por tonelada de plomo. [6]

El uso más importante del plomo fue la extracción de plata. El plomo y la plata se encontraban a menudo juntos en forma de galena , un mineral de plomo abundante . Galena se extrae en forma de cubos y se concentra eliminando las rocas que contienen minerales. [6] A menudo se reconoce por su alta densidad y color oscuro. [6] La economía romana se basaba en la plata, ya que la mayoría de las monedas de mayor valor se acuñaban con este metal precioso. Los minerales británicos encontrados en Laurion, Grecia, tenían un bajo contenido de plata en comparación con los minerales extraídos de otros lugares. [6] Los romanos utilizaron el término "plata británica" para estas minas de plomo. [6]

.jpg/440px-Izok_Galena_(3109509972).jpg)

El proceso de extracción, copelación , era bastante sencillo. Primero, se fundía el mineral hasta que el plomo, que contenía la plata, se separaba de la roca. Se retiró el plomo y se calentó aún más hasta 1100° Celsius utilizando fuelles manuales . En este punto, la plata se separó del plomo (el plomo, en forma de litargirio , fue expulsado de la superficie fundida o absorbido en crisoles de cenizas de hueso ; el litargirio se volvió a fundir para recuperar el plomo) y se puso en moldes que, al enfriarse, formarían lingotes que se enviarían a todo el Imperio Romano para su acuñación. [2] [7] Silchester, Wroxeter y Hengisbury Head eran lugares conocidos por restos de cúpulas romanas. [6]

Cuando la inflación se afianzó en el siglo III d. C. y comenzaron a acuñarse monedas oficiales hechas de bronce con un baño de plata, aparecieron dos casas de moneda falsas en Somerset: una en Polden Hills, justo al sur de Mendips , y la otra en Whitchurch, Bristol. el norte. Estas casas de moneda, que utilizaban plata Mendip, produjeron monedas con un contenido de plata superior a las emitidas por las casas de moneda oficiales del Imperio. Se pueden ver muestras de estas monedas y de sus moldes en el Museo de Somerset en el Castillo de Taunton.

La aleación de cobre se utilizaba principalmente en la Gran Bretaña romana para fabricar broches, cucharas, monedas, estatuillas y otras cosas necesarias para las armaduras. [8] Rara vez se usaba en su forma más pura; así, siempre contuvo otros elementos como estaño, zinc o plomo, que añadían diversas propiedades a la aleación. [8] El cobre puro tiene un color rosado y, con la adición de un pequeño porcentaje de otros elementos, su color puede cambiar a marrón pálido, blanco o amarillo. [8]

La composición de la aleación de cobre difería de una región a otra en el Imperio Romano. [9] El bronce con plomo y sin plomo se utilizó principalmente en el período mediterráneo. [9] Estos tipos de bronce se producían agregando estaño y plomo al cobre en ciertas cantidades que dependían del tipo de objeto que se producía. [9] Se añadió entre un 5% y un 15% de estaño al bronce para fundir la mayoría de los objetos. Los espejos, en cambio, se fabricaban con bronce que tenía aproximadamente un 20% de estaño ya que necesitaba un espéculo, que es una aleación de color blanco plateado. [9]

Otra aleación de cobre, el latón, no se utilizaba mucho en la fundición de objetos porque era muy difícil de producir. [9] La producción de latón no se inició hasta el desarrollo del proceso de cementación. [9] En este proceso, el mineral de zinc y el cobre puro se calientan en un crisol sellado . [9] A medida que el mineral de zinc se convierte en zinc, el sello del crisol atrapa el vapor de zinc en el interior, que luego se mezclará con el cobre puro para producir latón. [9] La producción de latón a través de este proceso estaba controlada por el "monopolio estatal", ya que el latón se utilizaba para monedas y equipos militares. [9] La producción de sestercios y dupondii a partir de latón se estableció en el período de Augusto y el latón también se utilizó en la producción de otros accesorios militares como la lorica segmentata . [9]

El oro se extraía en Linlithgow (Escocia), Cornualles (Inglaterra) y otros lugares de las Islas Británicas. [ cita necesaria ] La fusión fue necesaria para esta forma de plata nativa, ya que se encuentra en forma de hojas o filamentos. [ cita necesaria ]

Las minas de oro de Gran Bretaña estaban ubicadas en Gales, en Dolaucothi . Los romanos descubrieron la veta Dolaucothi poco después de su invasión y utilizaron métodos de minería hidráulica para explorar las laderas antes de descubrir ricas vetas de cuarcita aurífera . Los restos de varios acueductos y tanques de agua sobre la mina todavía son visibles hoy. Los tanques se usaban para contener agua para silenciarla durante la prospección de vetas e implicaban liberar una ola de agua para fregar el suelo, eliminar la sobrecarga y exponer el lecho de roca. Si se encontraba una veta, se atacaba con fuego , un método que implicaba hacer un fuego contra la roca. Cuando la roca caliente se apagaba con agua, se podía romper fácilmente y los escombros estériles eran arrastrados con otra ola de agua. La técnica produjo numerosos tajos a cielo abierto que aún hoy son visibles en las colinas sobre Pumsaint o Luentinum . Cerca del valle de Cothi se construyeron un fuerte, un asentamiento y una casa de baños. Los métodos probablemente se utilizaron en otros lugares para la extracción de plomo y estaño y, de hecho, se utilizaron ampliamente antes de que los explosivos los hicieran superfluos. Sin embargo, la minería hidráulica todavía se utiliza para la extracción de estaño aluvial .

Se cavaron largos túneles de drenaje en una de las colinas de Dolaucothi, después de que los métodos de minería a cielo abierto ya no fueran eficaces. Una vez extraído el mineral, sería triturado con pesados martillos, probablemente automatizados por una rueda hidráulica, hasta reducirlo a un polvo fino. Luego, el polvo se lavaría en una corriente de agua donde se eliminarían las rocas y otros escombros, se recogería el polvo y las escamas de oro y se fundiría en lingotes . Los lingotes se enviarían a todo el mundo romano, donde serían acuñados o guardados en bóvedas. [2]

Las armaduras, las herramientas de construcción, las herramientas agrícolas y otros materiales de construcción estaban hechos en su mayoría de hierro; convirtiendo así al hierro en uno de los metales más demandados en cada momento. [1] Siempre hubo un suministro de hierro en muchas partes del Imperio Romano para permitir la autosuficiencia.

Había muchas minas de hierro en la Bretaña romana. El índice del mapa de Ordnance Survey de la Gran Bretaña romana enumera 33 minas de hierro: el 67% de ellas están en Weald y el 15% en el bosque de Dean . Debido a que los minerales de hierro estaban muy extendidos y el hierro era relativamente barato, la ubicación de las minas de hierro a menudo estaba determinada por la disponibilidad de madera, que Gran Bretaña tenía en abundancia, para producir carbón vegetal como combustible para la fundición. Se necesitaban grandes cantidades de hierro para la máquina de guerra romana, y Gran Bretaña era el lugar perfecto para satisfacer esa necesidad. [10]

Los romanos construyeron muchas minas subterráneas. Una vez que el mineral en bruto se retiraba de la mina, se trituraba y luego se lavaba. La roca menos densa se lavaría, dejando atrás el óxido de hierro , que luego se fundiría con el método Bloomery . Mezclado con carbón vegetal, el mineral de hierro se calentaba en un horno bajo por debajo del punto de fusión para evitar la creación de arrabio y permitir que el hierro reducido se aglomerara en un estado similar al de plastilina . La escoria fue retirada con cinta adhesiva y eliminada en cantidades muy grandes, lo que permitió a los arqueólogos identificar fácilmente los sitios y, en ocasiones, se utilizó como material de construcción de carreteras. El hierro en flor extraído fue martillado toscamente y probablemente vendido tal cual a forjas para su posterior refinamiento y uso. [10]

Se pensaba que el hierro romano tenía más valor que otros metales debido a la tediosa producción mediante fundición directa o por fundición. [11] Una tablilla de Vindolanda recuperada documenta la compra de 90 libras romanas de hierro por 32 denarios por parte de un hombre llamado Ascanio. [11] Esto equivalía a 1,1 denarios por kilogramo de hierro. [11]

Tanto para uso doméstico como industrial, el carbón proporcionaba una proporción considerable del combustible necesario para calentarse, trabajar metales (el carbón no era adecuado para la fundición de hierro, pero era más eficiente que el carbón vegetal en la etapa de forja ) [12] y la producción de ladrillos, tejas y cerámica. Esto lo demuestran las evidencias arqueológicas de sitios tan alejados como Bath, Somerset (el templo de Sulis y los hipocaustos domésticos ), campamentos militares a lo largo del Muro de Adriano (donde se extraía carbón cerca del fuerte periférico de Moresby ), fuertes del Muro de Antonino , Minas de plomo Carmel en el norte de Gales y hornos de tejas en Holt , Clwyd . Las excavaciones en el puerto interior de Heronbridge en el río Dee muestran que existía una red de distribución establecida. El carbón de las yacimientos de East Midlands se transportaba a lo largo del Car Dyke para su uso en forjas al norte de Duroliponte (Cambridge) y para secar el grano de esta rica región productora de cereales. [13] [14] [15] [16] La extracción no se limitó a la explotación a cielo abierto de afloramientos cerca de la superficie: se cavaron pozos y se extrajo carbón de galerías horizontales siguiendo las vetas de carbón . [17]

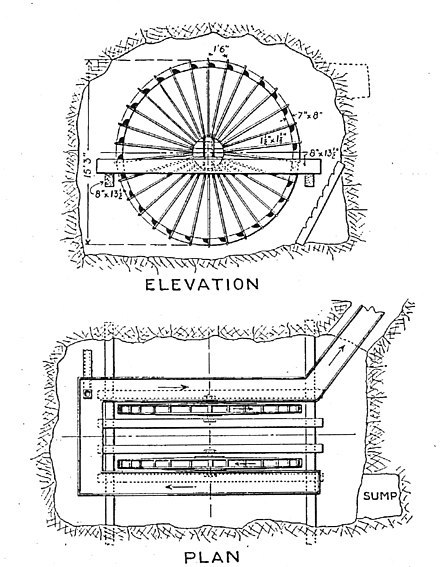

Es posible que algunos mineros fueran esclavos, pero se necesitaban artesanos expertos para construir acueductos y canales , así como la maquinaria necesaria para deshidratar las minas y triturar y separar el mineral de la roca estéril. Se utilizaban ruedas hidráulicas invertidas para levantar agua, y se han encontrado secuencias de este tipo de ruedas en las minas españolas. En el Museo Británico se puede ver una gran sección de una rueda de Rio Tinto , y un fragmento más pequeño de una rueda encontrado en Dolaucothi muestra que utilizaron métodos similares en Gran Bretaña.

Las condiciones de trabajo eran malas, especialmente cuando se utilizaba prender fuego bajo tierra, un antiguo método de minería utilizado antes de que los explosivos se volvieran comunes. Implicaba encender un fuego contra una pared de roca dura y luego apagar la roca caliente con agua, de modo que el choque térmico agrietara la roca y permitiera extraer los minerales. El método fue descrito por Diodorus Siculus cuando analizó las minas de oro del Antiguo Egipto en el siglo I a. C., y mucho más tarde por Georg Agricola en su De Re Metallica del siglo XVI. Se hizo todo lo posible para ventilar las minas profundas, por ejemplo mediante la construcción de muchos túneles largos , para garantizar una circulación de aire adecuada. Los mismos túneles servían también para el drenaje de las labores.

La economía romana dependía de los abundantes metales que se extraían en muchas regiones. [18] Aproximadamente 100.000 toneladas de plomo y 15.000 toneladas de cobre se obtenían dentro del territorio imperial y se producían alrededor de 2.250 toneladas de hierro cada año. [18] Esta abundancia y producción extensiva de metal contribuyó a la contaminación del hielo de Groenlandia, y también afectó a la industria del metal a medida que había cada vez más metales baratos disponibles en todo el imperio. [18]

La producción y disponibilidad de metal fundido comenzaron a cesar a finales del siglo IV cuando la economía romano-británica comenzó a decaer. [18] La única solución para las personas que necesitaban metales como parte de su sustento era buscar restos de metal en la basura. [18] Esto es evidente en las metalurgias excavadas en Southwark e Ickham. [18] A finales del siglo IV, Gran Bretaña era incapaz de satisfacer la necesidad de metales, por lo que muchos sitios de trabajo de metales fueron abandonados y los trabajadores calificados se quedaron sin trabajo. [18]