Un motor a reacción es un tipo de motor de reacción que descarga un chorro de gas caliente (normalmente aire) que se mueve a gran velocidad y que genera empuje mediante propulsión a chorro . Si bien esta definición amplia puede incluir propulsión por cohete , chorro de agua e híbrida, el término motor a reacción se refiere normalmente a un motor a reacción de combustión interna que respira aire, como un turborreactor , un turbofán , un estatorreactor , un pulsorreactor o un estatorreactor de combustión supersónica . En general, los motores a reacción son motores de combustión interna .

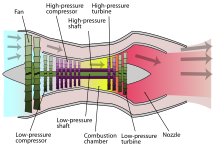

Los motores a reacción que respiran aire suelen contar con un compresor de aire giratorio impulsado por una turbina , y la energía restante proporciona empuje a través de la boquilla propulsora ; este proceso se conoce como ciclo termodinámico de Brayton . Los aviones a reacción utilizan estos motores para viajes de larga distancia. Los primeros aviones a reacción usaban motores turborreactores que eran relativamente ineficientes para el vuelo subsónico. La mayoría de los aviones a reacción subsónicos modernos utilizan motores turbofán de alto bypass más complejos . Proporcionan mayor velocidad y mayor eficiencia de combustible que los motores aeronáuticos de pistón y hélice en largas distancias. Algunos motores que respiran aire hechos para aplicaciones de alta velocidad (ramjets y scramjets ) usan el efecto de ariete de la velocidad del vehículo en lugar de un compresor mecánico.

El empuje de un motor de avión de pasajeros típico pasó de 5.000 lbf (22 kN) ( turborreactor de Havilland Ghost ) en la década de 1950 a 115.000 lbf (510 kN) ( turborreactor General Electric GE90 ) en la década de 1990, y su fiabilidad pasó de 40 paradas en vuelo por cada 100.000 horas de vuelo del motor a menos de 1 por cada 100.000 a finales de la década de 1990. Esto, combinado con una gran reducción del consumo de combustible, permitió los vuelos transatlánticos rutinarios de aviones de pasajeros bimotores a principios de siglo, cuando anteriormente un viaje similar habría requerido múltiples paradas de combustible. [1]

El principio del motor a reacción no es nuevo; sin embargo, los avances técnicos necesarios para que la idea funcionara no se materializaron hasta el siglo XX. Una demostración rudimentaria de la potencia de un motor a reacción se remonta a la eolípila , un dispositivo descrito por Herón de Alejandría en el Egipto del siglo I. Este dispositivo dirigía la energía del vapor a través de dos boquillas para hacer que una esfera girara rápidamente sobre su eje. Se consideraba una curiosidad. Mientras tanto, las aplicaciones prácticas de la turbina se pueden ver en la rueda hidráulica y el molino de viento .

Los historiadores han rastreado el origen teórico de los principios de los motores a reacción a los sistemas de propulsión de cohetes y fuegos artificiales tradicionales chinos. El uso de estos dispositivos para volar está documentado en la historia del soldado otomano Lagâri Hasan Çelebi , quien, según se dice, logró volar utilizando un cohete en forma de cono en 1633. [2]

Los primeros intentos de desarrollar motores a reacción que respiraran aire fueron diseños híbridos en los que una fuente de energía externa comprimía primero el aire, que luego se mezclaba con combustible y se quemaba para generar empuje. El motor italiano Caproni Campini N.1 y el japonés Tsu-11 , que se pretendían utilizar en los aviones kamikaze Ohka hacia el final de la Segunda Guerra Mundial, no tuvieron éxito.

Incluso antes del inicio de la Segunda Guerra Mundial, los ingenieros comenzaban a darse cuenta de que los motores que impulsaban hélices se acercaban a sus límites debido a problemas relacionados con la eficiencia de la hélice, [3] que disminuía a medida que las puntas de las palas se acercaban a la velocidad del sonido . Si el rendimiento de la aeronave iba a aumentar más allá de esa barrera, era necesario un mecanismo de propulsión diferente. Esta fue la motivación detrás del desarrollo del motor de turbina de gas, la forma más común de motor a reacción.

La clave para un motor a reacción práctico fue la turbina de gas , que extraía energía del propio motor para accionar el compresor . La turbina de gas no era una idea nueva: la patente para una turbina estacionaria fue otorgada a John Barber en Inglaterra en 1791. La primera turbina de gas que funcionó con éxito de manera autosostenible fue construida en 1903 por el ingeniero noruego Ægidius Elling . [4] Dichos motores no llegaron a fabricarse debido a problemas de seguridad, confiabilidad, peso y, especialmente, funcionamiento sostenido.

La primera patente para el uso de una turbina de gas para propulsar un avión fue presentada en 1921 por Maxime Guillaume . [5] [6] Su motor era un turborreactor de flujo axial, pero nunca se construyó, ya que habría requerido avances considerables sobre el estado de la técnica en compresores. Alan Arnold Griffith publicó An Aerodynamic Theory of Turbine Design en 1926, lo que condujo al trabajo experimental en la RAE .

En 1928, el cadete de la RAF College Cranwell Frank Whittle presentó formalmente sus ideas para un turborreactor a sus superiores. [7] En octubre de 1929, desarrolló aún más sus ideas. [8] El 16 de enero de 1930, en Inglaterra, Whittle presentó su primera patente (concedida en 1932). [9] La patente mostraba un compresor axial de dos etapas que alimentaba un compresor centrífugo de un solo lado . Los compresores axiales prácticos fueron posibles gracias a las ideas de AAGriffith en un artículo seminal de 1926 ("Una teoría aerodinámica del diseño de turbinas"). Whittle más tarde se concentraría solo en el compresor centrífugo más simple. Whittle no pudo interesar al gobierno en su invento, y el desarrollo continuó a un ritmo lento.

En España, el piloto e ingeniero Virgilio Leret Ruiz obtuvo una patente para el diseño de un motor a reacción en marzo de 1935. El presidente republicano Manuel Azaña organizó la construcción inicial en la fábrica de aviones Hispano-Suiza en Madrid en 1936, pero Leret fue ejecutado meses después por las tropas marroquíes franquistas después de defender sin éxito su base de hidroaviones en los primeros días de la Guerra Civil Española . Sus planos, ocultos a los franquistas, fueron entregados en secreto a la embajada británica en Madrid unos años más tarde por su esposa, Carlota O'Neill , tras su liberación de prisión. [10] [11]

En 1935, Hans von Ohain comenzó a trabajar en un diseño similar al de Whittle en Alemania, tanto el compresor como la turbina serían radiales, en lados opuestos del mismo disco, inicialmente sin saber del trabajo de Whittle. [12] El primer dispositivo de von Ohain era estrictamente experimental y solo podía funcionar con energía externa, pero pudo demostrar el concepto básico. Ohain fue presentado a Ernst Heinkel , uno de los industriales aeronáuticos más importantes de la época, quien inmediatamente vio la promesa del diseño. Heinkel había comprado recientemente la compañía de motores Hirth, y Ohain y su maestro maquinista Max Hahn se establecieron allí como una nueva división de la compañía Hirth. Tuvieron su primer motor centrífugo HeS 1 en funcionamiento en septiembre de 1937. A diferencia del diseño de Whittle, Ohain usó hidrógeno como combustible, suministrado bajo presión externa. Sus diseños posteriores culminaron en el HeS 3 de 5 kN (1100 lbf) alimentado con gasolina , que se instaló en el fuselaje simple y compacto He 178 de Heinkel y voló por Erich Warsitz en la madrugada del 27 de agosto de 1939, desde el aeródromo de Rostock -Marienehe , un tiempo impresionantemente corto para su desarrollo. El He 178 fue el primer avión a reacción del mundo. [13] Heinkel solicitó una patente estadounidense que cubría el motor de aeronaves de Hans Joachim Pabst von Ohain el 31 de mayo de 1939; número de patente US2256198, con M Hahn como inventor. El diseño de Von Ohain, un motor de flujo axial, a diferencia del motor de flujo centrífugo de Whittle, fue finalmente adoptado por la mayoría de los fabricantes en la década de 1950. [14] [15]

El austriaco Anselm Franz , de la división de motores de Junkers ( Junkers Motoren o "Jumo"), introdujo el compresor de flujo axial en su motor a reacción. A Jumo se le asignó el siguiente número de motor en la secuencia de numeración RLM 109-0xx para motores de turbina de gas para aviones, "004", y el resultado fue el motor Jumo 004. Después de que se resolvieran muchas dificultades técnicas menores, la producción en masa de este motor comenzó en 1944 como motor para el primer avión de combate a reacción del mundo , el Messerschmitt Me 262 (y más tarde el primer avión bombardero a reacción del mundo , el Arado Ar 234 ). Una variedad de razones conspiraron para retrasar la disponibilidad del motor, lo que provocó que el caza llegara demasiado tarde para mejorar la posición de Alemania en la Segunda Guerra Mundial , sin embargo, este fue el primer motor a reacción en ser utilizado.

Mientras tanto, en Gran Bretaña, el Gloster E28/39 realizó su primer vuelo el 15 de mayo de 1941 y el Gloster Meteor entró finalmente en servicio con la RAF en julio de 1944. Estos estaban propulsados por motores turborreactores de Power Jets Ltd., creados por Frank Whittle. Los dos primeros aviones turborreactores operativos, el Messerschmitt Me 262 y luego el Gloster Meteor, entraron en servicio con tres meses de diferencia en 1944; el Me 262 en abril y el Gloster Meteor en julio. Del Meteor solo participaron en acción alrededor de 15 aviones en la Segunda Guerra Mundial, mientras que se produjeron hasta 1400 Me 262, de los cuales 300 entraron en combate, logrando los primeros ataques terrestres y victorias en combate aéreo de los aviones a reacción. [16] [17] [18]

Tras el fin de la guerra, los aviones a reacción y los motores a reacción alemanes fueron estudiados en profundidad por los aliados victoriosos y contribuyeron a la elaboración de los primeros aviones de combate soviéticos y estadounidenses. El legado del motor de flujo axial se aprecia en el hecho de que prácticamente todos los motores a reacción de los aviones de ala fija se han inspirado en este diseño.

En la década de 1950, el motor a reacción era casi universal en los aviones de combate, con la excepción de los de carga, enlace y otros tipos especiales. En ese momento, algunos de los diseños británicos ya estaban autorizados para uso civil y habían aparecido en los primeros modelos como el de Havilland Comet y el Avro Canada Jetliner . En la década de 1960, todos los grandes aviones civiles también estaban propulsados por reactores, lo que dejó al motor de pistón en funciones de nicho de bajo costo, como los vuelos de carga .

La eficiencia de los motores turborreactores era todavía bastante peor que la de los motores de pistón, pero en la década de 1970, con la llegada de los motores a reacción de turbofán de alto bypass (una innovación no prevista por los primeros comentaristas como Edgar Buckingham , a altas velocidades y grandes altitudes que les parecían absurdas), la eficiencia del combustible era aproximadamente la misma que la de los mejores motores de pistón y hélice. [19]

Los motores a reacción impulsan aviones a reacción , misiles de crucero y vehículos aéreos no tripulados . En forma de motores de cohetes, impulsan cohetes modelo , vuelos espaciales y misiles militares .

Los motores a reacción han propulsado automóviles de alta velocidad, en particular los de carreras de aceleración , y el récord histórico lo ostenta un automóvil cohete . Un automóvil propulsado por turbofán, el ThrustSSC , ostenta actualmente el récord de velocidad en tierra .

Los diseños de motores a reacción se modifican con frecuencia para aplicaciones no aeronáuticas, como turbinas de gas industriales o plantas de energía marina . Se utilizan en la generación de energía eléctrica, para impulsar bombas de agua, gas natural o petróleo, y para proporcionar propulsión a barcos y locomotoras. Las turbinas de gas industriales pueden crear hasta 50.000 caballos de fuerza en el eje. Muchos de estos motores derivan de turborreactores militares más antiguos, como los modelos Pratt & Whitney J57 y J75. También existe un derivado del turbofán de baja derivación P&W JT8D que crea hasta 35.000 caballos de fuerza (HP).

Los motores a reacción a veces también se desarrollan, o comparten ciertos componentes como núcleos de motor, con motores de turboeje y turbohélice , que son formas de motores de turbina de gas que se utilizan normalmente para propulsar helicópteros y algunas aeronaves propulsadas por hélice.

Hay una gran cantidad de diferentes tipos de motores a reacción, todos los cuales logran empuje hacia adelante gracias al principio de propulsión a chorro .

Por lo general, los aviones se propulsan con motores a reacción que respiran aire. La mayoría de los motores a reacción que se utilizan son turbofán , que ofrecen una buena eficiencia a velocidades apenas inferiores a la velocidad del sonido.

Un motor turborreactor es un motor de turbina de gas que funciona comprimiendo aire con una entrada y un compresor ( axial , centrífugo o ambos), mezclando combustible con el aire comprimido, quemando la mezcla en la cámara de combustión y luego haciendo pasar el aire caliente a alta presión a través de una turbina y una tobera . El compresor es accionado por la turbina, que extrae energía del gas en expansión que pasa a través de él. El motor convierte la energía interna del combustible en un mayor impulso del gas que fluye a través del motor, lo que produce empuje. Todo el aire que entra en el compresor pasa a través de la cámara de combustión y la turbina, a diferencia del motor de turbofán descrito a continuación. [20]

Los turbofán se diferencian de los turborreactores en que tienen un ventilador adicional en la parte delantera del motor, que acelera el aire en un conducto sin pasar por el motor de turbina de gas principal. Los turbofán son el tipo de motor predominante en los aviones de pasajeros de mediano y largo alcance .

Los turbofánes suelen ser más eficientes que los turborreactores a velocidades subsónicas, pero a altas velocidades su gran área frontal genera más resistencia . [21] Por lo tanto, en vuelos supersónicos y en aeronaves militares y de otro tipo donde otras consideraciones tienen mayor prioridad que la eficiencia del combustible, los ventiladores tienden a ser más pequeños o estar ausentes.

Debido a estas distinciones, los diseños de motores de turbofán suelen clasificarse como de baja o alta derivación , según la cantidad de aire que pasa por el núcleo del motor. Los turbofán de baja derivación tienen una relación de derivación de alrededor de 2:1 o menos.

El término motor de tecnología avanzada se refiere a la generación moderna de motores a reacción. [22] El principio es que un motor de turbina funcionará de manera más eficiente si los diversos conjuntos de turbinas pueden girar a sus velocidades óptimas individuales, en lugar de a la misma velocidad. El verdadero motor de tecnología avanzada tiene un triple carrete, lo que significa que en lugar de tener un solo eje de transmisión, hay tres, para que los tres conjuntos de álabes puedan girar a diferentes velocidades. Un estado provisional es un motor de doble carrete, que permite solo dos velocidades diferentes para las turbinas.

Los motores a reacción de compresión por ariete son motores que respiran aire similares a los motores de turbina de gas en la medida en que ambos utilizan el ciclo Brayton . Sin embargo, los motores de turbina de gas y de compresión por ariete difieren en la forma en que comprimen el flujo de aire entrante. Mientras que los motores de turbina de gas utilizan compresores axiales o centrífugos para comprimir el aire entrante, los motores de ariete dependen solo del aire comprimido en la entrada o el difusor. [23] Por lo tanto, un motor de ariete requiere una velocidad de aire inicial sustancial hacia adelante antes de poder funcionar. Los estatorreactores se consideran el tipo más simple de motor a reacción que respira aire porque no tienen partes móviles en el motor propiamente dicho, solo en los accesorios. [24]

Los estatorreactores se diferencian principalmente en que el aire no se reduce a velocidades subsónicas, sino que utilizan combustión supersónica. Son eficientes a velocidades incluso superiores. Se han construido o utilizado muy pocos.

El motor de cohete utiliza los mismos principios físicos básicos de empuje que una forma de motor de reacción , [25] pero se diferencia del motor a reacción en que no requiere aire atmosférico para proporcionar oxígeno; el cohete transporta todos los componentes de la masa de reacción. Sin embargo, algunas definiciones lo tratan como una forma de propulsión a reacción . [26]

Como los cohetes no respiran aire, pueden operar a altitudes arbitrarias y en el espacio. [27]

Este tipo de motor se utiliza para el lanzamiento de satélites, la exploración espacial y el acceso tripulado, y permitió el aterrizaje en la Luna en 1969.

Los motores de cohete se utilizan para vuelos a gran altitud o en cualquier lugar donde se necesitan aceleraciones muy altas, ya que los propios motores de cohete tienen una relación empuje-peso muy alta .

Sin embargo, la alta velocidad de escape y el combustible más pesado y rico en oxidantes hacen que se utilice mucho más combustible que los turbofán. Aun así, a velocidades extremadamente altas se vuelven energéticamente eficientes.

Una ecuación aproximada para el empuje neto de un motor de cohete es:

Donde es el empuje neto, es el impulso específico , es la gravedad estándar , es el flujo de propulsor en kg/s, es el área de la sección transversal a la salida de la tobera de escape y es la presión atmosférica.

Los motores de ciclo combinado utilizan simultáneamente dos o más principios diferentes de propulsión a chorro.

Un chorro de agua, o chorro de bomba, es un sistema de propulsión marina que utiliza un chorro de agua. El mecanismo puede ser una hélice conducida con tobera, o un compresor centrífugo y tobera. El chorro de bomba debe ser impulsado por un motor independiente, como una turbina diésel o de gas .

Todos los motores a reacción son motores de reacción que generan empuje emitiendo un chorro de fluido hacia atrás a una velocidad relativamente alta. Las fuerzas en el interior del motor necesarias para crear este chorro le dan un fuerte empuje que empuja la nave hacia adelante.

Los motores a reacción generan su propulsión a partir de combustible almacenado en tanques que están unidos al motor (como en un "cohete"), así como en motores de conducto (los que se usan comúnmente en los aviones) ingiriendo un fluido externo (generalmente aire) y expulsándolo a mayor velocidad.

Una boquilla propulsora produce un chorro de escape de alta velocidad . Las boquillas propulsoras convierten la energía interna y de presión en energía cinética de alta velocidad. [29] La presión y la temperatura totales no cambian a través de la boquilla, pero sus valores estáticos disminuyen a medida que aumenta la velocidad del gas.

La velocidad del aire que entra en la tobera es baja, alrededor de Mach 0,4, un requisito previo para minimizar las pérdidas de presión en el conducto que conduce a la tobera. La temperatura que entra en la tobera puede ser tan baja como la temperatura ambiente a nivel del mar para una tobera de ventilador en el aire frío a altitudes de crucero. Puede ser tan alta como la temperatura de los gases de escape de 1000 Kelvin para un motor supersónico de postcombustión o 2200 K con el postquemador encendido. [30] La presión que entra en la tobera puede variar desde 1,5 veces la presión fuera de la tobera, para un ventilador de una sola etapa, hasta 30 veces para el avión tripulado más rápido a Mach 3+. [31]

Las toberas convergentes sólo pueden acelerar el gas hasta alcanzar condiciones sónicas locales (Mach 1). Para alcanzar altas velocidades de vuelo, se requieren velocidades de escape aún mayores, por lo que se necesita una tobera convergente-divergente en aeronaves de alta velocidad. [32]

El empuje del motor es máximo si la presión estática del gas alcanza el valor ambiental cuando sale de la tobera. Esto sólo ocurre si el área de salida de la tobera tiene el valor correcto para la relación de presión de la tobera (NPR). Dado que la NPR cambia con el ajuste del empuje del motor y la velocidad de vuelo, esto rara vez ocurre. También a velocidades supersónicas, el área divergente es menor que la necesaria para dar una expansión interna completa a la presión ambiental como compensación por la resistencia externa del cuerpo. Whitford [33] da el F-16 como ejemplo. Otros ejemplos subexpandidos fueron el XB-70 y el SR-71.

El tamaño de la boquilla, junto con el área de las boquillas de la turbina, determina la presión de funcionamiento del compresor. [34]

Esta descripción general destaca dónde se producen pérdidas de energía en plantas motrices o instalaciones de motores de aviones a reacción completos.

Un motor a reacción en reposo, como en un banco de pruebas, succiona combustible y genera empuje. Lo bien que lo hace se juzga por la cantidad de combustible que utiliza y la fuerza que se requiere para contenerlo. Esta es una medida de su eficiencia. Si algo se deteriora dentro del motor (conocido como deterioro del rendimiento [35] ) será menos eficiente y esto se mostrará cuando el combustible produzca menos empuje. Si se realiza un cambio en una parte interna que permita que el aire/gases de combustión fluyan más suavemente, el motor será más eficiente y usará menos combustible. Se utiliza una definición estándar para evaluar cómo diferentes cosas cambian la eficiencia del motor y también para permitir que se hagan comparaciones entre diferentes motores. Esta definición se llama consumo específico de combustible , o cuánto combustible se necesita para producir una unidad de empuje. Por ejemplo, se sabrá para un diseño de motor particular que si se suavizan algunos baches en un conducto de derivación, el aire fluirá más suavemente dando una reducción de pérdida de presión de x% y se necesitará y% menos de combustible para obtener el empuje de despegue, por ejemplo. Esta comprensión se incluye en la disciplina de ingeniería Rendimiento del motor a reacción . Más adelante se menciona cómo la eficiencia se ve afectada por la velocidad de avance y el suministro de energía a los sistemas de la aeronave.

La eficiencia del motor está controlada principalmente por las condiciones de funcionamiento dentro del motor, que son la presión producida por el compresor y la temperatura de los gases de combustión en el primer conjunto de álabes giratorios de la turbina. La presión es la presión de aire más alta en el motor. La temperatura del rotor de la turbina no es la más alta del motor, pero es la más alta a la que se produce la transferencia de energía (se producen temperaturas más altas en la cámara de combustión). La presión y la temperatura anteriores se muestran en un diagrama de ciclo termodinámico .

La eficiencia se modifica aún más por la suavidad con la que el aire y los gases de combustión fluyen a través del motor, lo bien que está alineado el flujo (conocido como ángulo de incidencia) con los pasajes móviles y estacionarios en los compresores y turbinas. [36] Los ángulos no óptimos, así como las formas no óptimas de los pasajes y las palas pueden causar el engrosamiento y la separación de las capas límite y la formación de ondas de choque . Es importante ralentizar el flujo (menor velocidad significa menos pérdidas de presión o caída de presión ) cuando viaja a través de conductos que conectan las diferentes partes. La eficacia de los componentes individuales para convertir el combustible en empuje se cuantifica mediante medidas como las eficiencias de los compresores, las turbinas y la cámara de combustión y las pérdidas de presión de los conductos. Estas se muestran como líneas en un diagrama de ciclo termodinámico .

La eficiencia del motor, o eficiencia térmica , [37] conocida como . depende de los parámetros del ciclo termodinámico, la presión y temperatura máximas, y de las eficiencias de los componentes, y de las pérdidas de presión de los conductos.

El motor necesita aire comprimido para funcionar correctamente. Este aire proviene de su propio compresor y se denomina aire secundario. No contribuye a generar empuje, por lo que hace que el motor sea menos eficiente. Se utiliza para preservar la integridad mecánica del motor, para evitar el sobrecalentamiento de las piezas y para evitar que se escape aceite de los cojinetes, por ejemplo. Solo una parte de este aire tomado de los compresores regresa al flujo de la turbina para contribuir a la producción de empuje. Cualquier reducción en la cantidad necesaria mejora la eficiencia del motor. Nuevamente, se sabrá para un diseño de motor particular que un requisito reducido de flujo de refrigeración de x% reducirá el consumo específico de combustible en y%. En otras palabras, se necesitará menos combustible para generar empuje de despegue, por ejemplo. El motor es más eficiente.

Todas las consideraciones anteriores son básicas para que el motor funcione por sí solo y, al mismo tiempo, no haga nada útil, es decir, no mueva una aeronave ni suministre energía a los sistemas eléctricos, hidráulicos y de aire de la misma. En la aeronave, el motor cede parte de su potencial de producción de empuje, o combustible, para alimentar estos sistemas. Estos requisitos, que causan pérdidas en la instalación [38] , reducen su eficiencia. Está utilizando una parte del combustible que no contribuye al empuje del motor.

Por último, cuando el avión está volando, el propio chorro propulsor contiene energía cinética desperdiciada después de que ha salido del motor. Esto se cuantifica mediante el término eficiencia propulsiva, o de Froude, y se puede reducir rediseñando el motor para darle un flujo de derivación y una velocidad más baja para el chorro propulsor, por ejemplo, como un motor de turbohélice o turbofán. Al mismo tiempo, la velocidad de avance aumenta al aumentar la relación de presión general .

La eficiencia global del motor a la velocidad de vuelo se define como . [39]

La velocidad de vuelo depende de lo bien que la admisión comprima el aire antes de que se entregue a los compresores del motor. La relación de compresión de la admisión, que puede ser tan alta como 32:1 a Mach 3, se suma a la del compresor del motor para dar la relación de presión general y para el ciclo termodinámico. Lo bien que lo hace se define por su recuperación de presión o la medida de las pérdidas en la admisión. El vuelo tripulado a Mach 3 ha proporcionado una ilustración interesante de cómo estas pérdidas pueden aumentar drásticamente en un instante. El North American XB-70 Valkyrie y el Lockheed SR-71 Blackbird a Mach 3 tuvieron cada uno recuperaciones de presión de aproximadamente 0,8, [40] [41] debido a pérdidas relativamente bajas durante el proceso de compresión, es decir, a través de sistemas de múltiples amortiguadores. Durante un 'desarranque', el sistema de amortiguadores eficiente sería reemplazado por un solo amortiguador muy ineficiente más allá de la entrada y una recuperación de presión de admisión de aproximadamente 0,3 y una relación de presión correspondientemente baja.

La boquilla de propulsión a velocidades superiores a Mach 2 suele tener pérdidas de empuje internas adicionales porque el área de salida no es lo suficientemente grande como compensación por la resistencia externa de la popa. [42]

Aunque un motor de derivación mejora la eficiencia de propulsión, incurre en pérdidas propias dentro del propio motor. Se debe agregar maquinaria para transferir energía desde el generador de gas a un flujo de aire de derivación. La baja pérdida de la tobera de propulsión de un turborreactor se suma a las pérdidas adicionales debido a las ineficiencias en la turbina y el ventilador agregados. [43] Estas pueden incluirse en una eficiencia de transmisión o transferencia . Sin embargo, estas pérdidas se compensan con creces [44] con la mejora en la eficiencia de propulsión. [45] También hay pérdidas de presión adicionales en el conducto de derivación y una tobera de propulsión adicional.

Con la llegada de los turbofán con su maquinaria deficitaria, lo que ocurre dentro del motor ha sido separado por Bennett, [46] por ejemplo, entre el generador de gas y la maquinaria de transferencia, dando como resultado .

La eficiencia energética ( ) de los motores a reacción instalados en vehículos tiene dos componentes principales:

Aunque la eficiencia energética general es:

Para todos los motores a reacción, la eficiencia propulsiva es máxima a medida que la velocidad del chorro de escape se acerca a la velocidad del vehículo, ya que esto proporciona la energía cinética residual más pequeña. [a] Para un motor que respira aire, una velocidad de escape igual a la velocidad del vehículo, o a igual a uno, proporciona un empuje cero sin cambio de momento neto. [47] La fórmula para los motores que respiran aire que se mueven a una velocidad con una velocidad de escape , y descuidando el flujo de combustible, es: [48]

Y para un cohete: [49]

Además de la eficiencia de propulsión, otro factor es la eficiencia del ciclo ; un motor a reacción es una forma de motor térmico. La eficiencia del motor térmico está determinada por la relación entre las temperaturas alcanzadas en el motor y las que se agotan en la boquilla. Esto ha mejorado constantemente con el tiempo a medida que se han introducido nuevos materiales para permitir temperaturas máximas de ciclo más altas. Por ejemplo, se han desarrollado materiales compuestos, que combinan metales con cerámica, para las palas de turbinas de alta presión, que funcionan a la temperatura máxima del ciclo. [50] La eficiencia también está limitada por la relación de presión general que se puede lograr. La eficiencia del ciclo es más alta en los motores de cohetes (~60+%), ya que pueden alcanzar temperaturas de combustión extremadamente altas. La eficiencia del ciclo en turborreactores y similares está más cerca del 30%, debido a temperaturas de ciclo pico mucho más bajas.

La eficiencia de combustión de la mayoría de los motores de turbina de gas de aeronaves en condiciones de despegue a nivel del mar es de casi el 100%. Disminuye de forma no lineal al 98% en condiciones de crucero a gran altitud. La relación aire-combustible varía de 50:1 a 130:1. Para cualquier tipo de cámara de combustión existe un límite rico y débil para la relación aire-combustible, más allá del cual se extingue la llama. El rango de la relación aire-combustible entre los límites rico y débil se reduce con un aumento de la velocidad del aire. Si el aumento del flujo de masa de aire reduce la relación de combustible por debajo de cierto valor, se produce la extinción de la llama. [51]

Un concepto estrechamente relacionado (pero diferente) con la eficiencia energética es la tasa de consumo de masa de propulsor. El consumo de propulsor en los motores a reacción se mide por el consumo específico de combustible , el impulso específico o la velocidad efectiva de escape . Todos miden lo mismo. El impulso específico y la velocidad efectiva de escape son estrictamente proporcionales, mientras que el consumo específico de combustible es inversamente proporcional a los demás.

En el caso de los motores que respiran aire, como los turborreactores, la eficiencia energética y la eficiencia del propulsor (combustible) son prácticamente lo mismo, ya que el propulsor es un combustible y la fuente de energía. En la cohetería, el propulsor también es el escape, lo que significa que un propulsor de alta energía ofrece una mejor eficiencia, pero en algunos casos puede dar lugar a una menor eficiencia energética.

En la tabla que se muestra a continuación se puede observar que los turbofán subsónicos, como el CF6 de General Electric, utilizan mucho menos combustible para generar empuje durante un segundo que el turborreactor Rolls-Royce/Snecma Olympus 593 del Concorde . Sin embargo, dado que la energía es fuerza por distancia y la distancia por segundo era mayor en el Concorde, la potencia real generada por el motor para la misma cantidad de combustible era mayor en el Concorde a Mach 2 que en el CF6. Por lo tanto, los motores del Concorde eran más eficientes en términos de energía por distancia recorrida.

La relación empuje-peso de los motores a reacción con configuraciones similares varía según la escala, pero es principalmente una función de la tecnología de construcción del motor. Para un motor determinado, cuanto más ligero sea, mejor será la relación empuje-peso y menos combustible se utilizará para compensar la resistencia debido a la sustentación necesaria para soportar el peso del motor o para acelerar la masa del motor.

Como se puede ver en la siguiente tabla, los motores de cohetes generalmente alcanzan relaciones empuje-peso mucho más altas que los motores de conducto, como los motores de turborreactores y turbofán. Esto se debe principalmente a que los cohetes casi universalmente utilizan una masa de reacción líquida o sólida densa que da un volumen mucho menor y, por lo tanto, el sistema de presurización que alimenta la boquilla es mucho más pequeño y liviano para el mismo rendimiento. Los motores de conducto tienen que lidiar con aire que es dos o tres órdenes de magnitud menos denso y esto genera presiones sobre áreas mucho más grandes, lo que a su vez hace que se necesiten más materiales de ingeniería para mantener unido el motor y para el compresor de aire.

Los motores de hélice manejan mayores flujos de masa de aire y les otorgan una aceleración menor que los motores a reacción. Dado que el aumento de la velocidad del aire es pequeño, a altas velocidades de vuelo el empuje disponible para los aviones propulsados por hélice es pequeño. Sin embargo, a bajas velocidades, estos motores se benefician de una eficiencia de propulsión relativamente alta .

Por otra parte, los turborreactores aceleran un flujo de masa de aire de admisión y combustible quemado mucho menor, pero luego lo expulsan a una velocidad muy alta. Cuando se utiliza una tobera de Laval para acelerar el escape caliente de un motor, la velocidad de salida puede ser localmente supersónica . Los turborreactores son particularmente adecuados para aeronaves que viajan a velocidades muy altas.

Los turbofán tienen un escape mixto que consiste en el aire de derivación y el gas caliente producto de la combustión del motor principal. La cantidad de aire que pasa por el motor principal en comparación con la cantidad que fluye hacia el motor determina lo que se denomina relación de derivación del turbofán (BPR).

Mientras que un motor turborreactor utiliza toda la potencia del motor para producir empuje en forma de un chorro de gas de escape caliente de alta velocidad, el aire de derivación frío de baja velocidad de un turbofán produce entre el 30% y el 70% del empuje total producido por un sistema de turbofán. [79]

El empuje neto ( F N ) generado por un turbofán también se puede expandir como: [80]

dónde:

Los motores de cohetes tienen una velocidad de escape extremadamente alta y, por lo tanto, son más adecuados para altas velocidades ( hipersónicos ) y grandes altitudes. Con cualquier aceleración dada, el empuje y la eficiencia de un motor de cohete mejoran ligeramente con el aumento de la altitud (porque la contrapresión cae, aumentando así el empuje neto en el plano de salida de la tobera), mientras que con un turborreactor (o turbofán) la densidad decreciente del aire que entra en la entrada (y los gases calientes que salen de la tobera) hace que el empuje neto disminuya con el aumento de la altitud. Los motores de cohetes son más eficientes incluso que los estatorreactores por encima de aproximadamente Mach 15. [81]

Con excepción de los estatorreactores , los motores a reacción, privados de sus sistemas de admisión, solo pueden aceptar aire a aproximadamente la mitad de la velocidad del sonido. La función del sistema de admisión en los aviones transónicos y supersónicos es reducir la velocidad del aire y realizar parte de la compresión.

El límite de altitud máxima de los motores está determinado por la inflamabilidad: a altitudes muy elevadas, el aire se vuelve demasiado enrarecido para arder o, después de la compresión, demasiado caliente. Para los motores turborreactores, parecen ser posibles altitudes de unos 40 km, mientras que para los estatorreactores pueden alcanzarse los 55 km. Los estatorreactores de combustión supersónica pueden alcanzar teóricamente los 75 km. [82] Por supuesto, los motores cohete no tienen límite superior.

A altitudes más modestas, volar más rápido comprime el aire en la parte delantera del motor , y esto calienta mucho el aire. Generalmente se piensa que el límite superior es alrededor de Mach 5-8, ya que por encima de Mach 5,5, el nitrógeno atmosférico tiende a reaccionar debido a las altas temperaturas en la entrada y esto consume una energía significativa. La excepción a esto son los estatorreactores, que pueden alcanzar Mach 15 o más, [ cita requerida ] ya que evitan frenar el aire, y los cohetes nuevamente no tienen un límite de velocidad particular.

El ruido emitido por un motor a reacción tiene muchas fuentes, entre ellas, en el caso de los motores de turbina de gas, el ventilador, el compresor, la cámara de combustión, la turbina y el o los chorros propulsores. [83]

El chorro propulsor produce ruido de chorro que es causado por la violenta acción de mezcla del chorro de alta velocidad con el aire circundante. En el caso subsónico, el ruido es producido por remolinos y en el caso supersónico por ondas de Mach . [84] La potencia sonora irradiada por un chorro varía con la velocidad del chorro elevada a la octava potencia para velocidades de hasta 600 m/s (2000 pies/s) y varía con la velocidad al cubo por encima de 600 m/s (2000 pies/s). [85] Por lo tanto, los chorros de escape de menor velocidad emitidos por motores como los turbofán de alto bypass son los más silenciosos, mientras que los chorros más rápidos, como los cohetes, turborreactores y estatorreactores, son los más ruidosos. Para los aviones a reacción comerciales, el ruido del chorro se ha reducido desde el turborreactor a través de los motores de bypass hasta los turborreactores como resultado de una reducción progresiva en las velocidades del chorro propulsor. Por ejemplo, el JT8D, un motor de derivación, tiene una velocidad de chorro de 400 m/s (1.450 pies/s), mientras que el JT9D, un turbofán, tiene velocidades de chorro de 300 m/s (885 pies/s) (frío) y 400 m/s (1.190 pies/s) (caliente). [86]

La llegada del turbofán sustituyó el característico ruido de los aviones a reacción por otro sonido conocido como ruido de "sierra circular". El origen son las ondas de choque que se originan en la punta de las palas del ventilador supersónico durante el impulso de despegue. [87]

La transferencia de calor adecuada desde las partes funcionales del motor a reacción es fundamental para mantener la resistencia de los materiales del motor y garantizar una larga vida útil del mismo.

Después de 2016, se están realizando investigaciones en el desarrollo de técnicas de enfriamiento por transpiración para componentes de motores a reacción. [88]

En un motor a reacción, cada sección rotatoria principal suele tener un medidor independiente dedicado a controlar su velocidad de rotación. Según la marca y el modelo, un motor a reacción puede tener un medidor N 1 que controla la sección del compresor de baja presión y/o la velocidad del ventilador en los motores de turbofán. La sección del generador de gas puede ser monitoreada por un medidor N 2 , mientras que los motores de triple carrete pueden tener también un medidor N 3. Cada sección del motor gira a muchos miles de RPM. Por lo tanto, sus medidores están calibrados en porcentaje de una velocidad nominal en lugar de RPM reales, para facilitar la visualización e interpretación. [89]

{{cite web}}: CS1 maint: copia archivada como título ( enlace )Figura 22 Recuperación de presión de entradaCon postcombustión, inversor y tobera... 3.175 kg... Postcombustión... 169,2 kN