Un horno es una cámara aislada térmicamente, un tipo de horno , que produce temperaturas suficientes para completar algún proceso, como endurecimiento, secado o cambios químicos . Los hornos se han utilizado durante milenios para convertir objetos hechos de arcilla en cerámica , tejas y ladrillos . Varias industrias utilizan hornos rotatorios para el piroprocesamiento (para calcinar minerales, como la piedra caliza para convertirla en cal para el cemento ) y para transformar muchos otros materiales.

Según el Oxford English Dictionary , kiln se deriva de las palabras cyline, cylene, cyln(e) en inglés antiguo , a su vez derivadas del latín culina ("cocina"). En inglés medio , la palabra está atestiguada como kulne, kyllne, kilne, kiln, kylle, kyll, kil, kill, keele, kiele. [1] [2] En griego, la palabra καίειν, kaiein , significa 'quemar'.

La palabra "kiln" se pronunciaba originalmente "kil" con la "n" muda, como se menciona en el Diccionario Webster de 1828 [3] y en Palabras inglesas habladas y escritas para grados superiores de James A. Bowen 1900: "El dígrafo ln, n muda, aparece en kiln. Una caída por el kiln puede matarte". [4] Bowen estaba señalando que "kill" y "kiln" son homófonos . [5]

La cerámica cocida en horno se produjo durante miles de años antes del primer horno conocido, que data de alrededor del 6000 a. C. y se encontró en el sitio de Yarim Tepe en el actual Irak . [6] Los hornos neolíticos podían producir temperaturas superiores a los 900 °C (1652 °F). [7] Los usos incluyen:

Los hornos son una parte esencial de la fabricación de casi todos los tipos de cerámica . La cerámica requiere altas temperaturas, por lo que se producirán reacciones químicas y físicas que alterarán permanentemente el cuerpo sin cocer. En el caso de la cerámica, los materiales de arcilla se moldean, se secan y luego se cuecen en un horno. Las características finales están determinadas por la composición y preparación del cuerpo de arcilla y la temperatura a la que se cuece. Después de una primera cocción, se pueden utilizar esmaltes y la pieza se cuece una segunda vez para fusionar el esmalte con el cuerpo. Puede ser necesaria una tercera cocción a una temperatura más baja para fijar la decoración del sobreesmalte. Los hornos modernos suelen tener sofisticados sistemas de control electrónico , aunque también se suelen utilizar dispositivos pirométricos .

La arcilla está formada por partículas de grano fino que son relativamente débiles y porosas. La arcilla se combina con otros minerales para crear un cuerpo de arcilla trabajable. El proceso de cocción incluye la sinterización . Esto calienta la arcilla hasta que las partículas se funden parcialmente y fluyen juntas, creando una masa única y fuerte, compuesta por una fase vítrea intercalada con poros y material cristalino. A través de la cocción, los poros se reducen de tamaño, lo que hace que el material se encoja ligeramente.

A grandes rasgos, existen dos tipos de hornos: intermitentes y continuos, siendo ambos una caja aislada con una temperatura interior y una atmósfera controladas.

Un horno continuo , a veces llamado horno de túnel , es largo y solo se calienta directamente la parte central. Desde la entrada fría, la cerámica se mueve lentamente a través del horno y su temperatura aumenta de manera constante a medida que se acerca a la parte central, la más caliente del horno. A medida que continúa a través del horno, la temperatura se reduce hasta que la cerámica sale del horno casi a temperatura ambiente. Un horno continuo es energéticamente eficiente, porque el calor emitido durante el enfriamiento se recicla para precalentar la cerámica entrante. En algunos diseños, la cerámica se deja en un lugar, mientras que la zona de calentamiento se mueve a través de ella. Los hornos de este tipo incluyen:

En el horno intermitente , la pieza se coloca dentro del horno, se cierra el horno y se aumenta la temperatura interna según un cronograma. Una vez finalizada la cocción, tanto el horno como la pieza se enfrían. Se retira la pieza, se limpia el horno y comienza el siguiente ciclo. Los hornos de este tipo incluyen: [9]

La tecnología de los hornos es muy antigua. Los hornos evolucionaron a partir de una simple zanja de tierra llena de ollas y un pozo de combustión de combustible , hasta los métodos modernos. Una mejora fue construir una cámara de combustión alrededor de las ollas con deflectores y un orificio de alimentación. Esto conservaba el calor. Una chimenea mejoraba el flujo de aire o el tiro del horno, quemando así el combustible de forma más completa.

La tecnología de hornos chinos siempre ha sido un factor clave en el desarrollo de la cerámica china , y hasta los últimos siglos fue la más avanzada del mundo. Los chinos desarrollaron hornos capaces de cocer a unos 1.000 °C antes del año 2000 a. C. Se trataba de hornos de tiro ascendente, a menudo construidos bajo tierra. Alrededor del año 200 d. C. se desarrollaron dos tipos principales de hornos que se mantuvieron en uso hasta los tiempos modernos. Se trata del horno dragón del montañoso sur de China , normalmente alimentado por madera, largo y delgado y que se extiende por una pendiente, y el horno mantou en forma de herradura de las llanuras del norte de China, más pequeño y compacto. Ambos podían producir de forma fiable las temperaturas de hasta 1300 °C o más necesarias para la porcelana . A finales de la dinastía Ming, se desarrolló el horno en forma de huevo o zhenyao en Jingdezhen y se utilizó principalmente allí. Se trataba de una especie de compromiso entre los otros tipos y ofrecía ubicaciones en la cámara de cocción con una variedad de condiciones de cocción. [10]

Tanto la cerámica de la Antigua Roma como la de la China medieval podían cocerse en cantidades industriales, con decenas de miles de piezas en una sola cocción. [11] Entre los primeros ejemplos de hornos más sencillos encontrados en Gran Bretaña se encuentran los que se utilizaban para fabricar tejas durante la ocupación romana . Estos hornos se construían en la ladera de una pendiente, de modo que se podía encender un fuego en la parte inferior y el calor ascendía hasta el interior del horno.

Los hornos tradicionales incluyen:

.jpg/440px-1._Alt_forn_del_Port_de_Sagunt_(País_Valencià,_1951).jpg)

Con la era industrial , los hornos fueron diseñados para utilizar electricidad y combustibles más refinados, incluidos el gas natural y el propano . Muchos hornos industriales de cerámica de gran tamaño utilizan gas natural, ya que generalmente es limpio, eficiente y fácil de controlar. Los hornos modernos pueden estar equipados con controles computarizados que permiten realizar ajustes finos durante la cocción. Un usuario puede elegir controlar la velocidad de ascenso o rampa de temperatura , mantener o mantener la temperatura en un punto determinado o controlar la velocidad de enfriamiento. Tanto los hornos eléctricos como los de gas son comunes para la producción a menor escala en la industria y la artesanía, el trabajo hecho a mano y escultórico.

Los hornos modernos incluyen:

La madera verde que procede directamente del árbol talado tiene un contenido de humedad demasiado alto para ser útil comercialmente y se pudre, se deforma y se parte. Tanto las maderas duras como las blandas deben dejarse secar hasta que el contenido de humedad se sitúe entre el 18% y el 8%. Este puede ser un proceso largo a menos que se acelere mediante el uso de un horno. Actualmente existen diversas tecnologías de hornos: convencionales, de deshumidificación, solares, de vacío y de radiofrecuencia.

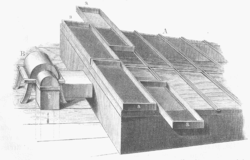

Los hornos de secado de madera convencionales [13] son de construcción de tipo paquete (cargador lateral) o de tipo riel (tranvía). La mayoría de los hornos de madera dura son hornos de carga lateral en los que se utilizan carretillas elevadoras para cargar paquetes de madera en el horno. La mayoría de los hornos de madera blanda son de tipo riel en los que la madera se carga en vagones de horno/riel para cargar el horno. Los hornos convencionales modernos de alta temperatura y alta velocidad del aire pueden secar típicamente madera verde de 1 pulgada de espesor (25 mm) en 10 horas hasta un contenido de humedad del 18%. Sin embargo, el roble rojo verde de 1 pulgada de espesor requiere aproximadamente 28 días para secarse hasta un contenido de humedad del 8%. [ cita requerida ]

El calor se introduce normalmente a través de vapor que pasa por intercambiadores de calor de aletas/tubos controlados por válvulas neumáticas de encendido/apagado. La humedad se elimina mediante un sistema de respiraderos, cuya disposición específica suele ser particular para un fabricante determinado. En general, el aire seco y frío se introduce en un extremo del horno mientras que el aire húmedo y cálido se expulsa en el otro. Los hornos convencionales de madera dura también requieren la introducción de humedad mediante sistemas de pulverización de vapor o de agua fría para evitar que la humedad relativa dentro del horno baje demasiado durante el ciclo de secado. Las direcciones de los ventiladores normalmente se invierten periódicamente para garantizar un secado uniforme de cargas de horno más grandes. [ cita requerida ]

La mayoría de los hornos para madera blanda funcionan a temperaturas inferiores a 115 °C (239 °F). Los programas de secado en horno para madera dura suelen mantener la temperatura del bulbo seco por debajo de los 80 °C (176 °F). Las especies difíciles de secar no pueden superar los 60 °C (140 °F).

Los hornos de deshumidificación son similares a otros hornos en cuanto a su construcción básica y los tiempos de secado suelen ser comparables. El calor proviene principalmente de una unidad de deshumidificación integrada que también elimina la humedad. A menudo se proporciona calor auxiliar al principio del programa para complementar el deshumidificador.

Los hornos solares son hornos convencionales, generalmente construidos por aficionados para mantener bajos los costos de inversión inicial. El calor se genera a través de la radiación solar, mientras que la circulación de aire interna suele ser pasiva.

Los hornos de vacío y de radiofrecuencia reducen la presión del aire para intentar acelerar el proceso de secado. Existe una variedad de estas tecnologías de vacío, que varían principalmente en el método por el cual se introduce calor en la carga de madera. Los hornos de vacío con placas de agua caliente utilizan placas de calentamiento de aluminio con agua circulando en su interior como fuente de calor y, por lo general, funcionan a una presión absoluta significativamente reducida. Los hornos discontinuos y SSV (vapor sobrecalentado) utilizan la presión atmosférica para introducir calor en la carga del horno. Toda la carga del horno alcanza la presión atmosférica total, luego se calienta el aire en la cámara y, finalmente, se crea un vacío a medida que la carga se enfría. Los hornos SSV funcionan a atmósferas parciales, típicamente alrededor de 1/3 de la presión atmosférica total, en un híbrido de tecnología de horno de vacío y convencional (los hornos SSV son significativamente más populares en Europa, donde la madera cosechada localmente es más fácil de secar que las maderas de América del Norte). Los hornos RF/V (radiofrecuencia + vacío) utilizan radiación de microondas para calentar la carga del horno y típicamente tienen el costo operativo más alto debido a que el calor de vaporización lo proporciona la electricidad en lugar de combustibles fósiles locales o fuentes de madera de desecho. [ cita requerida ]

Los aspectos económicos de las diferentes tecnologías de secado de madera se basan en los costos totales de energía, capital, seguros/riesgos, impacto ambiental, mano de obra, mantenimiento y degradación del producto. Estos costos, que pueden ser una parte significativa de los costos de la planta, involucran el impacto diferencial de la presencia de equipos de secado en una planta específica. Cada pieza de equipo, desde la desmalezadora en verde hasta el sistema de alimentación en la fresadora, es parte del "sistema de secado". Los costos reales del sistema de secado solo se pueden determinar al comparar los costos totales de la planta y los riesgos con y sin secado. [ cita requerida ]

La leña secada al horno fue pionera durante la década de 1980 y luego se adoptó ampliamente en Europa debido a los beneficios económicos y prácticos de vender madera con un menor contenido de humedad (siendo mucho más fácil lograr niveles óptimos de humedad inferiores al 20%). [14] [15] [16] [17] [18]

Las emisiones totales (nocivas) al aire que producen los hornos de leña, incluida su fuente de calor, pueden ser significativas. Por lo general, cuanto más alta sea la temperatura a la que funciona el horno, mayor será la cantidad de emisiones que se producen (por unidad de masa de agua eliminada). Esto es especialmente cierto en el secado de chapas finas y el secado a alta temperatura de maderas blandas. [ cita requerida ]