Corrosión

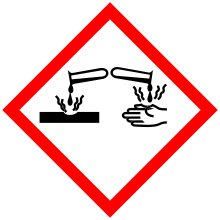

Los factores más conocidos son las alteraciones químicas de los metales a causa del aire, como la herrumbre del hierro y el acero o la formación de pátina verde en el cobre y sus aleaciones (bronce, latón).

Este par de metales constituye la llamada pila galvánica, en donde la especie que se oxida (ánodo) cede sus electrones y la especie que se reduce (cátodo) acepta electrones.

La corrosión metálica química es por ataque directo del medio agresivo al metal, oxidándolo, y el intercambio de electrones se produce sin necesidad de la formación del par galvánico.

En efecto, salvo raras excepciones (el oro, el hierro de origen meteorítico), los metales están presentes en la Tierra en forma de óxidos, en los minerales (como la bauxita si es aluminio o la hematita si es hierro).

La corrosión grafítica del hierro fundido gris ocurre cuando el hierro se diluye selectivamente en el agua o la tierra, y desprende cascarillas de grafito y un producto de la corrosión, lo cual causa fugas o fallas en la tubería.

Estos resisten muchos ácidos, bases y líquidos orgánicos, pero existen algunos solventes agresivos a los termoplásticos; es decir, las moléculas del solvente más pequeñas separan las cadenas de los plásticos provocando hinchazón que ocasiona grietas.

Ergo, estos líquidos deben almacenarse en envases metálicos o de vidrio.

Se presentan cuando dos metales o aleaciones, tal es el caso de cobre y hierro, forman una celda electrolítica.

Este tipo de corrosión ocurre generalmente en superficies expuestas al oxígeno diatómico disuelto en agua o al aire; se ve favorecido por altas temperaturas y presión elevada (ejemplo: calderas de vapor).

La biodiversidad que está presente en este tipo de corrosión será: Se han identificado algunas especies hidrógeno-dependientes que usan el hidrógeno disuelto del agua en sus procesos metabólicos provocando una diferencia de potencial del medio circundante.

Su acción está asociada al pitting (picado) del oxígeno o la presencia de ácido sulfhídrico en el medio.

El oxígeno presente en una tubería, por ejemplo, está expuesto a diferentes presiones parciales de la misma.

Es decir, una superficie es más aireada que otra próxima a ella y se forma una pila.

Al hacer una revisión y vaciar el tambor, nos podemos encontrar con la sorpresa de que tiene una fisura.

La herrumbre que se va formando como resultado del proceso de corrosión en el acero, por una parte disminuye la sección original de la varilla, y por otra hace perder la adherencia inicial deseada entre el acero y el concreto.

Al continuar el proceso de corrosión se observan grietas en el concreto y posteriormente aparecen manchas en la superficie.

Estos son usados para aislar las regiones sinódicas y católicas e impiden la difusión del oxígeno o del vapor de agua, los cuales son una gran fuente que inicia la corrosión o la oxidación.

La primera idea es escoger todo un material que no se corroa en el ambiente considerado.

Se pueden utilizar aceros inoxidables, aluminios, cerámicas, polímeros (plásticos), FRP, etc.

Cabe recordar que no existen materiales absolutamente inoxidables; hasta el aluminio se puede corroer.

En la concepción, hay que evitar las zonas de confinamiento, los contactos entre materiales diferentes y las heterogeneidades en general.

Extensos estudios sobre IC y sobre factores que gobiernan su eficiencia se han realizado durante los últimos 20 años.