El polietileno de peso molecular ultraalto ( UHMWPE , UHMW ) es un subconjunto del polietileno termoplástico . También conocido como polietileno de alto módulo ( HMPE ), tiene cadenas extremadamente largas, con una masa molecular generalmente entre 3,5 y 7,5 millones de uma . [1] La cadena más larga sirve para transferir la carga de manera más efectiva a la estructura principal del polímero al fortalecer las interacciones intermoleculares. Esto da como resultado un material muy resistente , con la mayor resistencia al impacto de todos los termoplásticos fabricados en la actualidad. [2]

El UHMWPE es inodoro, insípido y no tóxico. [3] Incorpora todas las características del polietileno de alta densidad (HDPE) con los rasgos adicionales de ser resistente a ácidos y álcalis concentrados , así como a numerosos disolventes orgánicos. [4] Es altamente resistente a productos químicos corrosivos excepto ácidos oxidantes ; tiene una absorción de humedad extremadamente baja y un coeficiente de fricción muy bajo ; es autolubricante (ver lubricación límite ); y es altamente resistente a la abrasión , siendo en algunas formas 15 veces más resistente a la abrasión que el acero al carbono . Su coeficiente de fricción es significativamente menor que el del nailon y el acetal y es comparable al del politetrafluoroetileno (PTFE, teflón), pero el UHMWPE tiene una mejor resistencia a la abrasión que el PTFE. [5] [6]

La polimerización de UHMWPE fue comercializada en la década de 1950 por Ruhrchemie AG, [1] [7] que ha cambiado de nombre a lo largo de los años. Hoy en día, los materiales en polvo de UHMWPE, que pueden moldearse directamente en la forma final de un producto, son producidos por Ticona , Braskem , Teijin (Endumax), Celanese y Mitsui . El UHMWPE procesado está disponible comercialmente como fibras o en forma consolidada, como láminas o varillas. Debido a su resistencia al desgaste y al impacto, el UHMWPE continúa encontrando cada vez más aplicaciones industriales, incluidos los sectores automotriz y embotellador. Desde la década de 1960, el UHMWPE también ha sido el material de elección para la artroplastia total de articulaciones en implantes ortopédicos y de columna . [1]

Las fibras UHMWPE denominadas Dyneema, comercializadas a fines de la década de 1970 por la empresa química holandesa DSM , y como Spectra, comercializadas por Honeywell (entonces AlliedSignal), se utilizan ampliamente en protección balística, aplicaciones de defensa y, cada vez más, en dispositivos médicos, navegación, equipos de senderismo, escalada y muchas otras industrias.

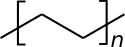

El UHMWPE es un tipo de poliolefina . Está formado por cadenas extremadamente largas de polietileno, todas alineadas en la misma dirección. Su resistencia se debe en gran medida a la longitud de cada molécula individual (cadena). Las fuerzas de Van der Waals entre las moléculas son relativamente débiles para cada átomo de superposición entre las moléculas, pero como las moléculas son muy largas, pueden existir grandes superposiciones, lo que se suma a la capacidad de soportar fuerzas de corte mayores de molécula a molécula. Cada cadena se atrae a las demás con tantas fuerzas de Van der Waals que la resistencia intermolecular total es alta. De esta manera, las grandes cargas de tracción no están tan limitadas por la debilidad comparativa de cada fuerza de Van der Waals localizada.

Cuando se forman fibras, las cadenas de polímero pueden alcanzar una orientación paralela superior al 95% y un nivel de cristalinidad del 39% al 75%. En cambio, el kevlar obtiene su resistencia de la fuerte unión entre moléculas relativamente cortas.

La débil unión entre las moléculas de olefina permite que las excitaciones térmicas locales alteren el orden cristalino de una determinada cadena pieza por pieza, lo que le confiere una resistencia térmica mucho peor que la de otras fibras de alta resistencia. Su punto de fusión ronda los 130 a 136 °C (266 a 277 °F), [8] y, según DSM, no es aconsejable utilizar fibras de UHMWPE a temperaturas superiores a los 80 a 100 °C (176 a 212 °F) durante largos periodos de tiempo. Se vuelve quebradizo a temperaturas inferiores a −150 °C (−240 °F). [9]

La estructura simple de la molécula también da lugar a propiedades químicas y superficiales que son raras en polímeros de alto rendimiento. Por ejemplo, los grupos polares en la mayoría de los polímeros se unen fácilmente al agua. Debido a que las olefinas no tienen tales grupos, el UHMWPE no absorbe agua fácilmente, ni se moja fácilmente, lo que dificulta su unión a otros polímeros. Por las mismas razones, la piel no interactúa con ella fuertemente, lo que hace que la superficie de la fibra de UHMWPE se sienta resbaladiza. De manera similar, los polímeros aromáticos a menudo son susceptibles a los solventes aromáticos debido a las interacciones de apilamiento aromático , un efecto al que los polímeros alifáticos como el UHMWPE son inmunes. Dado que el UHMWPE no contiene grupos químicos (como ésteres , amidas o grupos hidroxílicos ) que sean susceptibles al ataque de agentes agresivos, es muy resistente al agua, la humedad, la mayoría de los productos químicos, la radiación UV y los microorganismos.

Bajo carga de tracción, el UHMWPE se deformará continuamente mientras exista tensión, un efecto llamado fluencia .

Cuando se recoce el UHMWPE , el material se calienta a una temperatura de entre 135 °C (275 °F) y 138 °C (280 °F) en un horno o en un baño líquido de aceite de silicona o glicerina . A continuación, el material se enfría a una velocidad de 5 °C/h (2,5 °F/ks) hasta 65 °C (149 °F) o menos. Por último, el material se envuelve en una manta aislante durante 24 horas para que alcance la temperatura ambiente. [10]

El polietileno de peso molecular ultraalto (UHMWPE) se sintetiza a partir de su monómero etileno , que se une para formar el producto base de polietileno. Estas moléculas son varios órdenes de magnitud más largas que las del conocido polietileno de alta densidad (HDPE) debido a un proceso de síntesis basado en catalizadores de metaloceno , lo que da como resultado moléculas de UHMWPE que normalmente tienen entre 100.000 y 250.000 unidades de monómero por molécula cada una, en comparación con los 700 a 1.800 monómeros del HDPE.

El UHMWPE se procesa de diversas formas: moldeo por compresión , extrusión en ariete , hilado en gel y sinterización . Varias empresas europeas comenzaron a moldear por compresión el UHMWPE a principios de los años 60. El hilado en gel llegó mucho más tarde y estaba destinado a diferentes aplicaciones.

En el hilado en gel, se extruye un gel calentado con precisión (de una baja concentración de UHMWPE en un aceite) a través de una hilera . El extruido se hace pasar por el aire, se extrae el aceite con un disolvente que no afecta al UHMWPE y luego se seca eliminando el disolvente. El resultado final es una fibra con un alto grado de orientación molecular y, por lo tanto, una resistencia a la tracción excepcional . El hilado en gel depende del aislamiento de moléculas de cadena individuales en el disolvente para que los enredos intermoleculares sean mínimos. Los enredos dificultan la orientación de la cadena y reducen la resistencia del producto final. [11]

Dyneema y Spectra son marcas de geles de hebras orientadas de alta resistencia y peso ligero hilados a través de una hilera . Tienen límites de fluencia de hasta 2,4 GPa (350 000 psi) y una densidad de tan solo 0,97 g/ml (0,035 lb/cu in) (para Dyneema SK75). [12] Los aceros de alta resistencia tienen límites de fluencia comparables, y los aceros con bajo contenido de carbono tienen límites de fluencia mucho más bajos (alrededor de 0,5 GPa (73 000 psi)). Dado que el acero tiene una gravedad específica de aproximadamente 7,8, estos materiales tienen una relación resistencia-peso ocho veces mayor que la de los aceros de alta resistencia. Las relaciones resistencia-peso para UHMWPE son aproximadamente un 40 % más altas que para la aramida . Las altas cualidades del filamento UHMWPE fueron descubiertas por Albert Pennings en 1968, pero DSM lanzó productos comercialmente viables en 1990 y Southern Ropes poco después. [13]

Los derivados del hilo UHMWPE se utilizan en placas compuestas en armaduras , en particular, armaduras personales y, en ocasiones, como armaduras de vehículos . Las aplicaciones civiles que contienen fibras UHMWPE son guantes resistentes a los cortes, medias resistentes al desgarro , cuerdas de arco , equipos de escalada , cabrestantes automotrices , líneas de pesca , líneas de lanza para fusiles submarinos , velas de alto rendimiento , líneas de suspensión en paracaídas deportivos y parapentes , aparejos en yates , cometas y líneas de cometas para deportes de cometas.

Para la armadura personal, las fibras están, en general, alineadas y unidas en láminas, que luego se colocan en capas en varios ángulos para dar al material compuesto resultante resistencia en todas las direcciones. [14] [15] Se dice que las adiciones desarrolladas recientemente a la armadura corporal Interceptor del ejército de los EE. UU. , diseñadas para ofrecer protección para brazos y piernas, utilizan una forma de tela UHMWPE. [16] Una multitud de telas tejidas UHMWPE están disponibles en el mercado y se usan como forros de zapatos, medias , [17] ropa de esgrima, chalecos resistentes a puñaladas y forros compuestos para vehículos. [18]

El uso de cuerdas de UHMWPE para cabrestantes automotrices ofrece varias ventajas sobre las más comunes, como los cables de acero . La razón principal para cambiar a cuerdas de UHMWPE es la mejora de la seguridad. La menor masa de las cuerdas de UHMWPE, junto con una elongación significativamente menor en la rotura, transporta mucha menos energía que el acero o el nailon, lo que hace que casi no se recupere. Las cuerdas de UHMWPE no desarrollan torceduras que puedan causar puntos débiles, y cualquier área deshilachada que pueda desarrollarse a lo largo de la superficie de la cuerda no puede perforar la piel como lo pueden hacer los hilos de acero rotos. Las cuerdas de UHMWPE son menos densas que el agua, lo que facilita la recuperación del agua, ya que el cable de recuperación es más fácil de localizar que los cables de acero. Los colores brillantes disponibles también ayudan con la visibilidad en caso de que la cuerda se sumerja o se ensucie. Otra ventaja en aplicaciones automotrices es el peso reducido de las cuerdas de UHMWPE en comparación con los cables de acero. Una cuerda de UHMWPE de 11 mm (0,43 pulgadas) típica de 30 m (98 pies) puede pesar alrededor de 2 kg (4,4 libras), mientras que la cuerda de acero equivalente pesaría alrededor de 13 kg (29 libras). Una desventaja notable de la cuerda de UHMWPE es su susceptibilidad a los daños causados por los rayos UV, por lo que muchos usuarios colocan cubiertas en los cabrestantes para proteger el cable cuando no se utiliza. También es vulnerable a los daños por calor debido al contacto con componentes calientes.

Las fibras UHMWPE hiladas son excelentes como hilo de pescar, ya que tienen menos elasticidad, son más resistentes a la abrasión y son más delgadas que el hilo de monofilamento equivalente .

En la escalada , las cuerdas y correas hechas de combinaciones de UHMWPE e hilo de nailon han ganado popularidad por su bajo peso y volumen. Presentan una elasticidad muy baja en comparación con sus contrapartes de nailon, lo que se traduce en una baja tenacidad . La altísima lubricidad de la fibra provoca una mala capacidad de retención de nudos, y se utiliza principalmente en "eslingas" pre-cosidas (bucles de correas); confiar en nudos para unir secciones de UHMWPE generalmente no se recomienda, y si es necesario se recomienda utilizar el triple nudo de pescador en lugar del tradicional doble nudo de pescador . [19] [20]

Los cabos y cables de los barcos fabricados con fibra (gravedad específica 0,97) flotan en el agua del mar. Los "cables Spectra", como se los denomina en la comunidad de remolcadores, se utilizan habitualmente para los cables frontales [21] como una alternativa más ligera a los cables de acero.

Se utiliza en esquís y tablas de snowboard, a menudo en combinación con fibra de carbono , reforzando el material compuesto de fibra de vidrio , añadiendo rigidez y mejorando sus características de flexión. [ aclaración necesaria ] El UHMWPE se utiliza a menudo como capa base, que entra en contacto con la nieve, e incluye abrasivos para absorber y retener la cera. [ aclaración necesaria ]

También se utiliza en aplicaciones de elevación, para fabricar eslingas de elevación ligeras y de alta resistencia. Debido a su extrema resistencia a la abrasión, también se utiliza como una excelente protección de esquinas para eslingas de elevación sintéticas.

Las líneas de alto rendimiento (como los backstays ) para navegación a vela y parasailing están hechas de UHMWPE, debido a su bajo estiramiento, alta resistencia y bajo peso. [22] De manera similar, el UHMWPE se usa a menudo para lanzar planeadores con cabrestante desde el suelo, ya que, en comparación con el cable de acero, su resistencia superior a la abrasión da como resultado un menor desgaste al correr por el suelo y hacia el cabrestante, lo que aumenta el tiempo entre fallas. El menor peso de los cables de una milla de longitud utilizados también da como resultado lanzamientos con cabrestante más altos.

Se utilizó UHMWPE para el cable espacial de 30 km (19 millas) de largo y 0,6 mm (0,024 pulgadas) de espesor en el Satélite 2 de Jóvenes Ingenieros Rusos/ESA de septiembre de 2007. [23]

Dyneema Composite Fabric (DCF) es un material laminado que consiste en una rejilla de hilos de Dyneema intercalados entre dos membranas finas de poliéster transparente. Este material es muy resistente para su peso y fue desarrollado originalmente para su uso en velas de yates de competición bajo el nombre de "Cuben Fiber". Más recientemente ha encontrado nuevas aplicaciones, sobre todo en la fabricación de equipos de acampada y mochileros ligeros y ultraligeros , como tiendas de campaña, mochilas y bolsas de comida a prueba de osos.

En el tiro con arco, el UHMWPE se utiliza ampliamente como material para cuerdas de arco debido a su baja fluencia y estiramiento en comparación con, por ejemplo, el Dacron (PET). [ cita requerida ] Además de las fibras de UHMWPE puras, la mayoría de los fabricantes utilizan mezclas para reducir aún más la fluencia y el estiramiento del material. En estas mezclas, las fibras de UHMWPE se combinan con, por ejemplo, Vectran .

En paracaidismo , el UHMWPE es uno de los materiales más comunes utilizados para líneas de suspensión, reemplazando en gran medida al Dacron utilizado anteriormente , siendo más ligero y menos voluminoso. [ cita requerida ] El UHMWPE tiene una excelente fuerza y resistencia al desgaste, pero no es dimensionalmente estable (es decir, se encoge) cuando se expone al calor, lo que conduce a una contracción gradual y desigual de diferentes líneas, ya que están sujetas a diferentes cantidades de fricción durante el despliegue de la cubierta, lo que requiere un reemplazo periódico de la línea. También es casi completamente inelástico, lo que puede exacerbar el impacto de apertura. Por esa razón, las líneas de Dacron continúan usándose en los sistemas de estudiantes y algunos tándem, donde el volumen adicional es una preocupación menor que el potencial de una apertura dañina. A su vez, en los paracaídas de alto rendimiento utilizados para el swooping , el UHMWPE se reemplaza con Vectran y HMA (aramida de alto módulo), que son incluso más delgados y dimensionalmente estables, pero exhiben un mayor desgaste y requieren un mantenimiento mucho más frecuente para evitar fallas catastróficas. Los UHMWPE también se utilizan para cerrar los bucles de paracaídas de reserva cuando se emplean con dispositivos de activación automática , donde su coeficiente de fricción extremadamente bajo es fundamental para un funcionamiento adecuado en caso de activación del cortador.

El UHMWPE tiene una historia clínica como biomaterial para su uso en implantes de cadera, rodilla y (desde los años 1980) de columna. [1] En el año 2000 se inició un repositorio en línea de información y artículos de revisión relacionados con el UHMWPE de grado médico, conocido como el Léxico UHMWPE. [24]

Históricamente, los componentes de reemplazo de articulaciones se han fabricado con resinas "GUR". Estos materiales en polvo son producidos por Ticona, generalmente convertidos en semiformas por empresas como Quadrant y Orthoplastics, [1] y luego mecanizados en componentes de implantes y esterilizados por los fabricantes de dispositivos. [25]

El UHMWPE fue utilizado por primera vez clínicamente en 1962 por Sir John Charnley y surgió como el material de apoyo dominante para reemplazos totales de cadera y rodilla en la década de 1970. [24] A lo largo de su historia, hubo intentos infructuosos de modificar el UHMWPE para mejorar su rendimiento clínico hasta el desarrollo del UHMWPE altamente reticulado a fines de la década de 1990. [1]

Un intento fallido de modificar el UHMWPE fue mezclar el polvo con fibras de carbono. Este UHMWPE reforzado fue lanzado clínicamente como "Poly Two" por Zimmer en la década de 1970. [1] Las fibras de carbono tenían poca compatibilidad con la matriz de UHMWPE y su rendimiento clínico era inferior al del UHMWPE virgen. [1]

Un segundo intento de modificar el UHMWPE fue mediante la recristalización a alta presión. Este UHMWPE recristalizado fue lanzado clínicamente como "Hylamer" por DePuy a fines de la década de 1980. [1] Cuando se irradiaba con rayos gamma en el aire, este material exhibía susceptibilidad a la oxidación, lo que resultaba en un rendimiento clínico inferior en relación con el UHMWPE virgen. Hoy, la mala historia clínica del Hylamer se atribuye en gran medida a su método de esterilización, y ha habido un resurgimiento del interés en estudiar este material (al menos entre ciertos círculos de investigación). [24] El Hylamer cayó en desgracia en los Estados Unidos a fines de la década de 1990 con el desarrollo de materiales de UHMWPE altamente reticulados, sin embargo, los informes clínicos negativos de Europa sobre el Hylamer continúan apareciendo en la literatura.

Los materiales UHMWPE altamente reticulados se introdujeron clínicamente en 1998 y rápidamente se han convertido en el estándar de atención para los reemplazos totales de cadera , al menos en los Estados Unidos. [1] Estos nuevos materiales se reticulan con radiación gamma o de haz de electrones (50–105 kGy) y luego se procesan térmicamente para mejorar su resistencia a la oxidación. [1] Ahora hay datos clínicos de cinco años, de varios centros, que demuestran su superioridad en relación con el UHMWPE convencional para el reemplazo total de cadera (ver artroplastia ). [24] Todavía se están realizando estudios clínicos para investigar el rendimiento del UHMWPE altamente reticulado para el reemplazo de rodilla. [24]

En 2007, los fabricantes comenzaron a incorporar antioxidantes en el UHMWPE para las superficies de apoyo de las artroplastias de cadera y rodilla. [1] La vitamina E (a-tocoferol) es el antioxidante más común utilizado en el UHMWPE reticulado por radiación para aplicaciones médicas. El antioxidante ayuda a extinguir los radicales libres que se introducen durante el proceso de irradiación, lo que le otorga al UHMWPE una mejor resistencia a la oxidación sin necesidad de tratamiento térmico. [26] Varias empresas han estado vendiendo tecnologías de reemplazo de articulaciones estabilizadas con antioxidantes desde 2007, utilizando tanto vitamina E sintética como antioxidantes basados en fenol impedido. [27]

Otro avance médico importante del UHMWPE en la última década ha sido el aumento del uso de fibras para suturas . DSM produce fibras de grado médico para aplicaciones quirúrgicas bajo el nombre comercial "Dyneema Purity". [28]

El UHMWPE se utiliza en la fabricación de ventanas y puertas de PVC (vinilo), ya que puede soportar el calor necesario para ablandar los materiales a base de PVC y se utiliza como relleno de formas/cámaras para los diversos perfiles de forma de PVC para que esos materiales se puedan "doblar" o dar forma alrededor de una plantilla.

El UHMWPE también se utiliza en la fabricación de sellos y cojinetes hidráulicos. Es ideal para tareas mecánicas medias en aplicaciones hidráulicas, neumáticas y no lubricadas. Tiene buena resistencia a la abrasión, pero es más adecuado para superficies de contacto blandas.

El cable de protección catódica con aislamiento de fluoropolímero/HMWPE se fabrica generalmente con doble aislamiento. Cuenta con una capa primaria de un fluoropolímero como ECTFE que es químicamente resistente al cloro, ácido sulfúrico y ácido clorhídrico . Después de la capa primaria hay una capa de aislamiento de HMWPE, que proporciona resistencia flexible y permite un uso intensivo durante la instalación. El revestimiento de HMWPE también proporciona protección mecánica. [29]

El UHMWPE se utiliza en estructuras marinas para el amarre de barcos y estructuras flotantes en general. El UHMWPE forma la superficie de contacto entre la estructura flotante y la fija. La madera también se utilizaba y se utiliza para esta aplicación. El UHMWPE se elige como revestimiento de sistemas de defensa para estructuras de atraque debido a las siguientes características: [30]