La mecánica de fracturas es el campo de la mecánica que se ocupa del estudio de la propagación de grietas en los materiales. Utiliza métodos de mecánica analítica de sólidos para calcular la fuerza impulsora de una grieta y métodos de mecánica experimental de sólidos para caracterizar la resistencia del material a la fractura .

En teoría, la tensión que se encuentra delante de la punta de una grieta afilada se vuelve infinita y no se puede utilizar para describir el estado alrededor de una grieta. La mecánica de fracturas se utiliza para caracterizar las cargas en una grieta, generalmente utilizando un solo parámetro para describir el estado de carga completo en la punta de la grieta. Se han desarrollado varios parámetros diferentes. Cuando la zona plástica en la punta de la grieta es pequeña en relación con la longitud de la grieta, el estado de tensión en la punta de la grieta es el resultado de fuerzas elásticas dentro del material y se denomina mecánica de fractura elástica lineal ( LEFM ) y se puede caracterizar utilizando el factor de intensidad de tensión . Aunque la carga en una grieta puede ser arbitraria, en 1957 G. Irwin descubrió que cualquier estado podía reducirse a una combinación de tres factores de intensidad de tensión independientes:

Cuando el tamaño de la zona plástica en la punta de la grieta es demasiado grande, se puede utilizar la mecánica de fractura elastoplástica con parámetros como la integral J o el desplazamiento de apertura de la punta de la grieta .

El parámetro de caracterización describe el estado de la punta de la grieta, que luego se puede relacionar con las condiciones experimentales para garantizar la similitud . El crecimiento de la grieta ocurre cuando los parámetros generalmente exceden ciertos valores críticos. La corrosión puede hacer que una grieta crezca lentamente cuando se excede el umbral de intensidad de la tensión de corrosión bajo tensión . De manera similar, pequeños defectos pueden provocar el crecimiento de la grieta cuando se someten a una carga cíclica. Conocida como fatiga , se encontró que para grietas largas, la tasa de crecimiento está regida en gran medida por el rango de la intensidad de la tensión experimentada por la grieta debido a la carga aplicada. La fractura rápida se producirá cuando la intensidad de la tensión exceda la tenacidad a la fractura del material. La predicción del crecimiento de la grieta es el núcleo de la disciplina de diseño mecánico de tolerancia al daño .

Los procesos de fabricación, procesamiento, mecanizado y conformado de materiales pueden introducir defectos en un componente mecánico terminado. Los defectos interiores y superficiales que surgen del proceso de fabricación se encuentran en todas las estructuras metálicas. No todos estos defectos son inestables en condiciones de servicio. La mecánica de fracturas es el análisis de los defectos para descubrir aquellos que son seguros (es decir, que no crecen) y aquellos que son propensos a propagarse como grietas y, por lo tanto, causar fallas en la estructura defectuosa. A pesar de estos defectos inherentes, es posible lograr mediante el análisis de tolerancia al daño el funcionamiento seguro de una estructura. La mecánica de fracturas como tema de estudio crítico apenas existe desde hace un siglo y, por lo tanto, es relativamente nueva. [1] [2]

La mecánica de fracturas debería intentar proporcionar respuestas cuantitativas a las siguientes preguntas: [2]

La mecánica de fracturas fue desarrollada durante la Primera Guerra Mundial por el ingeniero aeronáutico inglés A. A. Griffith (de ahí el término grieta de Griffith ) para explicar la falla de materiales frágiles. [5] El trabajo de Griffith estuvo motivado por dos hechos contradictorios:

Se necesitaba una teoría para conciliar estas observaciones contradictorias. Además, los experimentos con fibras de vidrio que el propio Griffith llevó a cabo sugirieron que la tensión de fractura aumenta a medida que disminuye el diámetro de la fibra. Por lo tanto, la resistencia a la tracción uniaxial, que se había utilizado ampliamente para predecir la falla del material antes de Griffith, no podía ser una propiedad del material independiente de la muestra. Griffith sugirió que la baja resistencia a la fractura observada en los experimentos, así como la dependencia del tamaño de la resistencia, se debía a la presencia de fallas microscópicas en el material en masa.

Para verificar la hipótesis del defecto, Griffith introdujo un defecto artificial en sus muestras de vidrio experimentales. El defecto artificial tenía la forma de una grieta superficial mucho más grande que otros defectos en una muestra. Los experimentos demostraron que el producto de la raíz cuadrada de la longitud del defecto ( ) y la tensión en la fractura ( ) era casi constante, lo que se expresa mediante la ecuación:

Explicar esta relación en términos de la teoría de la elasticidad lineal es problemático. La teoría de la elasticidad lineal predice que la tensión (y, por lo tanto, la deformación) en la punta de una falla aguda en un material elástico lineal es infinita. Para evitar ese problema, Griffith desarrolló un enfoque termodinámico para explicar la relación que observó.

El crecimiento de una grieta, la extensión de las superficies a ambos lados de la grieta, requiere un aumento de la energía superficial . Griffith encontró una expresión para la constante en términos de la energía superficial de la grieta al resolver el problema de elasticidad de una grieta finita en una placa elástica. Brevemente, el enfoque fue:

donde es el módulo de Young del material y es la densidad de energía superficial del material. Suponiendo que y se obtiene una excelente concordancia de la tensión de fractura predicha por Griffith con los resultados experimentales para el vidrio.

Para el caso simple de una placa rectangular delgada con una grieta perpendicular a la carga, la tasa de liberación de energía, , se convierte en:

donde es la tensión aplicada, es la mitad de la longitud de la grieta y es el módulo de Young , que para el caso de deformación plana debe dividirse por el factor de rigidez de la placa . La tasa de liberación de energía de deformación se puede entender físicamente como: la tasa a la que la energía es absorbida por el crecimiento de la grieta .

Sin embargo, también tenemos que:

Si ≥ , este es el criterio por el cual la grieta comenzará a propagarse.

Para materiales altamente deformados antes de la propagación de la grieta, la formulación de mecánica de fractura elástica lineal ya no es aplicable y es necesario un modelo adaptado para describir el campo de tensión y desplazamiento cerca de la punta de la grieta, como en la fractura de materiales blandos .

El trabajo de Griffith fue en gran medida ignorado por la comunidad de ingeniería hasta principios de la década de 1950. Las razones de esto parecen ser (a) en los materiales estructurales reales, el nivel de energía necesario para causar una fractura es órdenes de magnitud mayor que la energía superficial correspondiente, y (b) en los materiales estructurales siempre hay algunas deformaciones inelásticas alrededor del frente de la grieta que harían que la suposición de un medio elástico lineal con tensiones infinitas en la punta de la grieta sea altamente irreal. [6]

La teoría de Griffith proporciona una excelente concordancia con los datos experimentales para materiales frágiles como el vidrio. Para materiales dúctiles como el acero , aunque la relación todavía se mantiene, la energía superficial ( γ ) predicha por la teoría de Griffith suele ser irrealmente alta. Un grupo que trabajaba bajo la dirección de GR Irwin [7] en el Laboratorio de Investigación Naval de los EE. UU. (NRL) durante la Segunda Guerra Mundial se dio cuenta de que la plasticidad debe desempeñar un papel importante en la fractura de materiales dúctiles.

En los materiales dúctiles (e incluso en los materiales que parecen frágiles [8] ), se desarrolla una zona plástica en la punta de la grieta. A medida que aumenta la carga aplicada , la zona plástica aumenta de tamaño hasta que la grieta crece y el material elásticamente deformado detrás de la punta de la grieta se descarga. El ciclo de carga y descarga plástica cerca de la punta de la grieta conduce a la disipación de energía en forma de calor . Por lo tanto, se debe agregar un término disipativo a la relación de balance de energía ideada por Griffith para materiales frágiles. En términos físicos, se necesita energía adicional para el crecimiento de la grieta en materiales dúctiles en comparación con materiales frágiles.

La estrategia de Irwin fue dividir la energía en dos partes:

Entonces la energía total es:

donde es la energía superficial y es la disipación plástica (y la disipación de otras fuentes) por unidad de área de crecimiento de grietas.

La versión modificada del criterio de energía de Griffith puede entonces escribirse como

Para materiales frágiles como el vidrio, predomina el término de energía superficial y . Para materiales dúctiles como el acero, predomina el término de disipación plástica y . Para polímeros cercanos a la temperatura de transición vítrea , tenemos valores intermedios de entre 2 y 1000 .

Otro logro significativo de Irwin y sus colegas fue encontrar un método para calcular la cantidad de energía disponible para la fractura en términos de los campos de tensión y desplazamiento asintóticos alrededor de un frente de grieta en un sólido elástico lineal. [7] Esta expresión asintótica para el campo de tensión en modo de carga I está relacionada con el siguiente factor de intensidad de tensión: [9]

donde son las tensiones de Cauchy , es la distancia desde la punta de la grieta, es el ángulo con respecto al plano de la grieta, y son funciones que dependen de la geometría de la grieta y de las condiciones de carga. Irwin llamó a la cantidad factor de intensidad de tensión. Dado que la cantidad es adimensional, el factor de intensidad de tensión se puede expresar en unidades de .

La intensidad de la tensión sustituyó a la velocidad de liberación de energía de la deformación y un término llamado tenacidad a la fractura sustituyó a la energía de debilidad superficial. Ambos términos están simplemente relacionados con los términos de energía que utilizó Griffith:

y

donde es la intensidad del esfuerzo modal, la tenacidad a la fractura y es el coeficiente de Poisson.

La fractura se produce cuando . Para el caso especial de la deformación por deformación plana, se convierte en y se considera una propiedad del material. El subíndice surge debido a las diferentes formas de cargar un material para permitir que se propague una grieta . Se refiere a la llamada carga "modal" en contraposición a la carga modal o :

La expresión para será diferente para geometrías distintas a la placa infinita con grietas en el centro, como se analiza en el artículo sobre el factor de intensidad de tensión. En consecuencia, es necesario introducir un factor de corrección adimensional , , para caracterizar la geometría. Este factor de corrección, también denominado a menudo factor de forma geométrica , se da mediante series determinadas empíricamente y tiene en cuenta el tipo y la geometría de la grieta o entalla. Por lo tanto, tenemos:

donde es una función de la longitud y el ancho de la grieta de la lámina dada, para una lámina de ancho finito que contiene una grieta a través del espesor de longitud , por:

Irwin fue el primero en observar que si el tamaño de la zona plástica alrededor de una grieta es pequeño en comparación con el tamaño de la grieta, la energía requerida para hacer crecer la grieta no dependerá críticamente del estado de tensión (la zona plástica) en la punta de la grieta. [6] En otras palabras, se puede utilizar una solución puramente elástica para calcular la cantidad de energía disponible para la fractura.

La tasa de liberación de energía para el crecimiento de grietas o la tasa de liberación de energía de deformación se puede calcular entonces como el cambio en la energía de deformación elástica por unidad de área de crecimiento de grietas, es decir,

donde U es la energía elástica del sistema y a es la longitud de la grieta. La carga P o el desplazamiento u son constantes al evaluar las expresiones anteriores.

Irwin demostró que para un modo de agrietamiento (modo de apertura), la tasa de liberación de energía de deformación y el factor de intensidad de tensión están relacionados por:

donde E es el módulo de Young , ν es el coeficiente de Poisson y K I es el factor de intensidad de tensión en el modo I. Irwin también demostró que la tasa de liberación de energía de deformación de una grieta plana en un cuerpo elástico lineal se puede expresar en términos de los factores de intensidad de tensión del modo I, modo II (modo de deslizamiento) y modo III (modo de desgarro) para las condiciones de carga más generales.

A continuación, Irwin adoptó la suposición adicional de que el tamaño y la forma de la zona de disipación de energía permanecen aproximadamente constantes durante la fractura frágil. Esta suposición sugiere que la energía necesaria para crear una superficie de fractura unitaria es una constante que depende únicamente del material. Esta nueva propiedad del material recibió el nombre de tenacidad a la fractura y se denominó G Ic . Hoy en día, es el factor crítico de intensidad de tensión K Ic , que se encuentra en la condición de deformación plana, el que se acepta como la propiedad definitoria en la mecánica de fractura elástica lineal.

En teoría, la tensión en la punta de la grieta donde el radio es casi cero, tendería al infinito. Esto se consideraría una singularidad de tensión, lo cual no es posible en aplicaciones del mundo real. Por esta razón, en estudios numéricos en el campo de la mecánica de fracturas, a menudo es apropiado representar grietas como entalladuras con punta redondeada , con una región de concentración de tensión dependiente de la geometría que reemplaza la singularidad de la punta de la grieta. [9] En realidad, se ha encontrado que la concentración de tensión en la punta de una grieta dentro de materiales reales tiene un valor finito pero mayor que la tensión nominal aplicada a la muestra.

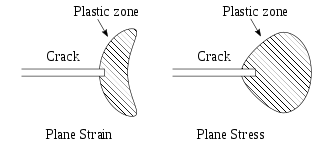

Sin embargo, debe haber algún tipo de mecanismo o propiedad del material que impida que una grieta de este tipo se propague espontáneamente. La suposición es que la deformación plástica en la punta de la grieta embota efectivamente la punta de la grieta. Esta deformación depende principalmente de la tensión aplicada en la dirección aplicable (en la mayoría de los casos, esta es la dirección y de un sistema de coordenadas cartesianas regular), la longitud de la grieta y la geometría de la muestra. [10] Para estimar cómo se extendía esta zona de deformación plástica desde la punta de la grieta, Irwin equiparó la resistencia a la fluencia del material a las tensiones de campo lejano de la dirección y a lo largo de la grieta (dirección x) y resolvió el radio efectivo. A partir de esta relación, y suponiendo que la grieta está cargada al factor de intensidad de tensión crítica, Irwin desarrolló la siguiente expresión para el radio idealizado de la zona de deformación plástica en la punta de la grieta:

Los modelos de materiales ideales han demostrado que esta zona de plasticidad está centrada en la punta de la grieta. [11] Esta ecuación proporciona el radio ideal aproximado de la deformación de la zona plástica más allá de la punta de la grieta, lo que es útil para muchos científicos estructurales porque da una buena estimación de cómo se comporta el material cuando se somete a tensión. En la ecuación anterior, los parámetros del factor de intensidad de tensión e indicador de tenacidad del material, , y la tensión de fluencia, , son importantes porque ilustran muchas cosas sobre el material y sus propiedades, así como sobre el tamaño de la zona plástica. Por ejemplo, si es alto, entonces se puede deducir que el material es tenaz, y si es bajo, uno sabe que el material es más dúctil. La relación de estos dos parámetros es importante para el radio de la zona plástica. Por ejemplo, si es pequeño, entonces la relación al cuadrado de a es grande, lo que resulta en un radio plástico mayor. Esto implica que el material puede deformarse plásticamente y, por lo tanto, es tenaz. [10] Esta estimación del tamaño de la zona plástica más allá de la punta de la grieta se puede utilizar luego para analizar con mayor precisión cómo se comportará un material en presencia de una grieta.

El mismo proceso descrito anteriormente para una carga de un solo evento también se aplica a la carga cíclica. Si hay una grieta en una muestra que se somete a una carga cíclica, la muestra se deformará plásticamente en la punta de la grieta y retrasará el crecimiento de la grieta. En caso de una sobrecarga o excursión, este modelo cambia ligeramente para adaptarse al aumento repentino de la tensión con respecto a la que experimentó previamente el material. Con una carga suficientemente alta (sobrecarga), la grieta crece fuera de la zona plástica que la contenía y deja atrás el bolsillo de la deformación plástica original. Ahora, suponiendo que la tensión de sobrecarga no es lo suficientemente alta como para fracturar completamente la muestra, la grieta sufrirá una mayor deformación plástica alrededor de la nueva punta de la grieta, ampliando la zona de tensiones plásticas residuales. Este proceso endurece aún más y prolonga la vida del material porque la nueva zona plástica es más grande de lo que sería bajo las condiciones de tensión habituales. Esto permite que el material se someta a más ciclos de carga. Esta idea se puede ilustrar mejor con el gráfico del aluminio con una grieta central que sufre eventos de sobrecarga. [12]

Pero surgió un problema para los investigadores del NRL porque los materiales navales, por ejemplo, las placas de acero para barcos, no son perfectamente elásticos, sino que sufren una deformación plástica significativa en la punta de una grieta. Un supuesto básico en la mecánica de fractura elástica lineal de Irwin es la fluencia a pequeña escala, la condición de que el tamaño de la zona plástica sea pequeño en comparación con la longitud de la grieta. Sin embargo, este supuesto es bastante restrictivo para ciertos tipos de fallas en aceros estructurales, aunque dichos aceros pueden ser propensos a la fractura frágil, lo que ha llevado a una serie de fallas catastróficas.

La mecánica de fractura elástica lineal tiene una utilidad práctica limitada para los aceros estructurales y las pruebas de tenacidad a la fractura pueden ser costosas.

La mayoría de los materiales de ingeniería muestran un comportamiento elástico e inelástico no lineal en condiciones de funcionamiento que involucran grandes cargas. [ cita requerida ] En tales materiales, los supuestos de la mecánica de fractura elástica lineal pueden no ser válidos, es decir,

Por lo tanto, se necesita una teoría más general del crecimiento de grietas para materiales elastoplásticos que pueda explicar:

Históricamente, el primer parámetro para la determinación de la tenacidad a la fractura en la región elasto-plástica era el desplazamiento de apertura de la punta de la grieta (CTOD) o “abertura en el ápice de la grieta” indicado. Este parámetro fue determinado por Wells durante los estudios de aceros estructurales, que debido a la alta tenacidad no podían caracterizarse con el modelo de mecánica de fractura elástica lineal. Observó que, antes de que ocurriera la fractura, las paredes de la grieta se iban desprendiendo [ aclaración necesaria ] y que la punta de la grieta, después de la fractura, variaba de aguda a redondeada debido a la deformación plástica. Además, el redondeo de la punta de la grieta era más pronunciado en aceros con tenacidad superior.

Existen varias definiciones alternativas de CTOD. En las dos definiciones más comunes, CTOD es el desplazamiento en la punta de la grieta original y la intersección de 90 grados. La última definición fue sugerida por Rice y se usa comúnmente para inferir CTOD en modelos de elementos finitos de este tipo. Tenga en cuenta que estas dos definiciones son equivalentes si la punta de la grieta se aplana en un semicírculo.

La mayoría de las mediciones de laboratorio de CTOD se han realizado en muestras con grietas en los bordes cargadas en flexión de tres puntos. Los primeros experimentos utilizaron un calibre plano en forma de paleta que se insertaba en la grieta; a medida que la grieta se abría, el calibre de paleta giraba y se enviaba una señal electrónica a un trazador xy. Sin embargo, este método era inexacto porque era difícil alcanzar la punta de la grieta con el calibre de paleta. Hoy en día, se mide el desplazamiento V en la boca de la grieta y el CTOD se infiere suponiendo que las mitades de la muestra son rígidas y giran alrededor de un punto de articulación (la punta de la grieta).

Un primer intento en la dirección de la mecánica de fractura elastoplástica fue la curva de resistencia a la extensión de grietas de Irwin , la curva de resistencia al crecimiento de grietas o curva R. Esta curva reconoce el hecho de que la resistencia a la fractura aumenta con el aumento del tamaño de la grieta en materiales elastoplásticos. La curva R es un gráfico de la tasa de disipación de energía total en función del tamaño de la grieta y se puede utilizar para examinar los procesos de crecimiento lento y estable de grietas y fractura inestable. Sin embargo, la curva R no se utilizó ampliamente en aplicaciones hasta principios de la década de 1970. Las principales razones parecen ser que la curva R depende de la geometría de la muestra y la fuerza impulsora de la grieta puede ser difícil de calcular. [6]

A mediados de la década de 1960, James R. Rice (en ese entonces en la Universidad Brown ) y GP Cherepanov desarrollaron de forma independiente una nueva medida de tenacidad para describir el caso en el que hay suficiente deformación en la punta de la grieta como para que la pieza ya no obedezca la aproximación elástica lineal. El análisis de Rice, que supone una deformación elástica no lineal (o teoría de deformación monótona plástica ) por delante de la punta de la grieta, se designa como J-integral . [13] Este análisis se limita a situaciones en las que la deformación plástica en la punta de la grieta no se extiende hasta el borde más alejado de la pieza cargada. También exige que el comportamiento elástico no lineal asumido del material sea una aproximación razonable en forma y magnitud a la respuesta de carga del material real. El parámetro de falla elástica-plástica se designa J Ic y se convierte convencionalmente a K Ic utilizando la siguiente ecuación. Observe también que el enfoque de la J integral se reduce a la teoría de Griffith para el comportamiento elástico lineal.

La definición matemática de la integral J es la siguiente:

dónde

Desde que los ingenieros se acostumbraron a utilizar K Ic para caracterizar la tenacidad a la fractura, se ha utilizado una relación para reducir J Ic a ella:

Cuando una región significativa alrededor de la punta de una grieta ha sufrido una deformación plástica, se pueden utilizar otros métodos para determinar la posibilidad de una mayor extensión de la grieta y la dirección del crecimiento y ramificación de la grieta. Una técnica sencilla que se incorpora fácilmente a los cálculos numéricos es el método del modelo de zona cohesiva , que se basa en conceptos propuestos independientemente por Barenblatt [14] y Dugdale [15] a principios de los años 1960. La relación entre los modelos de Dugdale-Barenblatt y la teoría de Griffith fue discutida por primera vez por Willis en 1967. [16] La equivalencia de los dos métodos en el contexto de la fractura frágil fue demostrada por Rice en 1968. [13]

Sea un material con una resistencia a la fluencia y una tenacidad a la fractura en modo I . Según la mecánica de fracturas, el material fallará bajo tensión . Según la plasticidad, el material cederá cuando . Estas curvas se cruzan cuando . Este valor de se denomina tamaño de defecto de transición ., y depende de las propiedades del material de la estructura. Cuando , el fallo está regido por la fluencia plástica, y cuando el fallo está regido por la mecánica de fracturas. El valor de para aleaciones de ingeniería es de 100 mm y para cerámicas es de 0,001 mm. [ cita requerida ] Si suponemos que los procesos de fabricación pueden dar lugar a defectos del orden de micrómetros , entonces, se puede ver que las cerámicas tienen más probabilidades de fallar por fractura, mientras que las aleaciones de ingeniería fallarían por deformación plástica.

El análisis de fracturas de hormigón es parte de la mecánica de fracturas que estudia la propagación de grietas y los modos de falla relacionados en el hormigón . [17] Como se usa ampliamente en la construcción, el análisis de fracturas y los modos de refuerzo son una parte importante del estudio del hormigón, y los diferentes hormigones se caracterizan en parte por sus propiedades de fractura. [18] Las fracturas comunes incluyen las fracturas en forma de cono que se forman alrededor de los anclajes bajo resistencia a la tracción.

Bažant (1983) propuso un modelo de banda de grietas para materiales como el hormigón cuya naturaleza homogénea cambia aleatoriamente en un cierto rango. [17] También observó que en el hormigón simple, el efecto del tamaño tiene una fuerte influencia en el factor de intensidad de tensión crítica , [19] y propuso la relación

= / √(1+{ / }), [19] [20]

donde = factor de intensidad de tensión, = resistencia a la tracción, = tamaño de la muestra, = tamaño máximo del agregado, y = una constante empírica.

La mecánica de fracturas atomísticas (AFM) es un campo relativamente nuevo que estudia el comportamiento y las propiedades de los materiales a escala atómica cuando se someten a fracturas. Integra conceptos de la mecánica de fracturas con simulaciones atomísticas para comprender cómo se inician las grietas, se propagan e interactúan con la microestructura de los materiales. Mediante el uso de técnicas como las simulaciones de dinámica molecular (MD), la AFM puede proporcionar información sobre los mecanismos fundamentales de la formación y el crecimiento de grietas, el papel de los enlaces atómicos y la influencia de los defectos y las impurezas del material en el comportamiento de las fracturas. [21]