Deposición de capas atómicas

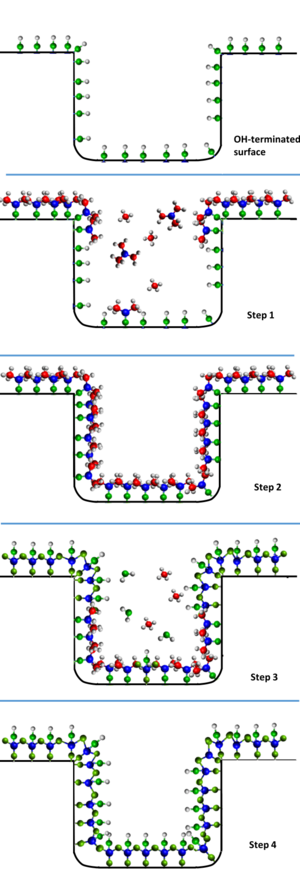

Una fina película se deposita lentamente mediante la exposición repetida a los distintos precursores.

Por consiguiente, la cantidad máxima de material depositado en la superficie tras una única exposición a todos los precursores (lo que se denomina ciclo ALD) viene determinada por la naturaleza de la interacción precursor-superficie.

Combinando las técnicas ALD/(LDM, es posible fabricar películas híbridas altamente conformadas y puras para muchas aplicaciones.

Mediante exposiciones alternas de A y B, se deposita una fina película.

[11] Sin embargo, una característica clave del ALD es que la S cambiará con el tiempo, a medida que más moléculas hayan reaccionado con la superficie esta probabilidad de adherencia será menor hasta alcanzar un valor de cero una vez alcanzada la saturación.

Los detalles específicos sobre los mecanismos de reacción dependen en gran medida del proceso ALD concreto.

En cambio, en el ALD espacial (s-ALD), estos gases se suministran en lugares diferentes, por lo que están separados en el espacio.

La química de los procesos ALD espaciales es comparable a la de los procesos ALD temporales típicos, y los materiales que se han explorado incluyen óxidos metálicos inorgánicos como Al2O3, ZnO (dopado con Al o Ga), SiO2, In2O3, InZnO, LIPON, Zn(O,S), SnOx y TiOx ,pero también pueden depositarse metales PMG (Pt, Ir, Ru).

Además, las moléculas orgánicas pueden crecer en combinación con átomos inorgánicos para permitir la deposición de capas moleculares (MLD).

Se ha demostrado la ALD espacial mejorada con plasma u ozono, que suele reducir las temperaturas de deposición necesarias.

En esta variedad de ALD, se utiliza luz UV para acelerar las reacciones superficiales en el sustrato.

Por ello, se han desarrollado numerosos procesos de ALD, incluyendo varios que utilizan gas hidrógeno como reactivo principal[14][16] Idealmente, el ALD de cobre metálico debería realizarse a ≤100 °C para conseguir películas continuas con baja rugosidad superficial,[17] ya que temperaturas más altas pueden provocar la aglomeración del cobre depositado.

[20] Como ejemplo, las reacciones superficiales para ALD de wolframio metálico utilizando WF6 y Si2H6 como reactivos pueden expresarse como.

El ALD térmico de muchos otros metales es un reto (o actualmente imposible) debido a sus potenciales electroquímicos muy negativos.

Como tal, el átomo de Si electropositivo del reactivo SiCl4 es más susceptible al ataque nucleofílico.

Los requisitos relativos a la técnica de proceso pueden cumplirse mediante ALD.

El nitruro ALD más estudiado es el TiN, que se deposita a partir de TiCl4 y NH3.

Se están realizando grandes esfuerzos para reducir el tamaño del condensador, lo que permitirá aumentar la densidad de memoria.

Para cambiar el tamaño del condensador sin afectar a la capacitancia, se están utilizando diferentes orientaciones de las celdas.

Además, puede ser útil para obtener películas uniformes y sin agujeros en grandes superficies.

[47] Además, la ALD es beneficioso para crear dispositivos sensores flexibles que pueden utilizarse, por ejemplo, en la ropa de los deportistas para detectar el movimiento o la frecuencia cardiaca.

Esta reducción del tamaño de los poros puede resultar ventajosa en determinadas aplicaciones.

[54] La calidad de un proceso ALD puede controlarse mediante diversas técnicas de imagen para garantizar que el proceso ALD se desarrolla sin problemas y produce una capa conforme sobre una superficie.

La ALD suele implicar el uso de temperaturas relativamente bajas y un catalizador favorecido termoquímicamente.

La temperatura más baja es beneficiosa cuando se trabaja con sustratos blandos, como muestras orgánicas y biológicas.

Algunos precursores térmicamente inestables pueden utilizarse siempre que su velocidad de descomposición sea relativamente lenta.

[8][12] La alta pureza de los sustratos es muy importante, por lo que los costes son elevados.

Aunque este coste puede no ser mucho en relación con el coste del equipo necesario, puede ser necesario realizar varias pruebas antes de encontrar las condiciones que favorezcan su producto deseado.

Una vez realizada la capa y completado el proceso, puede ser necesario eliminar el exceso de precursores del producto final.

Los óxidos multicomponentes y ciertos metales tradicionalmente necesarios en la industria microelectrónica no suelen ser rentables.