En el ámbito de la metalistería y la carpintería, un torno automático es un torno con un proceso de corte controlado automáticamente . Los tornos automáticos se desarrollaron por primera vez en la década de 1870 y se controlaban mecánicamente. Desde la aparición del control numérico y el control numérico computacional en la década de 1950, el término torno automático se ha utilizado generalmente solo para tornos controlados mecánicamente, aunque algunos fabricantes (por ejemplo, DMG Mori y Tsugami) comercializan tornos CNC de tipo suizo como "automáticos". [3]

El CNC aún no ha desplazado por completo a los tornos automatizados mecánicamente, ya que, aunque ya no se encuentran en producción, muchos tornos automatizados mecánicamente continúan en servicio. [4]

El término "torno automático" se sigue utilizando a menudo en la industria en su sentido anterior, refiriéndose a tornos automatizados de tipos no CNC . Los primeros tornos automáticos estaban automatizados mecánicamente y controlados por levas o trazadores y pantógrafos . Así, antes de la automatización electrónica mediante control numérico , el "automático" en el término "máquina herramienta automática" siempre se refería implícitamente a la automatización mecánica .

Los primeros tornos automatizados mecánicamente fueron los tornos geométricos , incluidos los tornos con motor de rosa . En los contextos industriales durante la Era de las Máquinas , el término "torno automático" se refería a las máquinas de tornillos y mandriles mecánicos.

Desde la maduración del CNC, la dicotomía implícita de "manual versus automático" todavía existe, pero debido a que el CNC es tan omnipresente, el término "automático" ha perdido parte de su poder distintivo. Todas las máquinas herramienta CNC son automáticas, pero el uso en las industrias de mecanizado no las denomina rutinariamente con ese término. El término "automático", cuando se utiliza, todavía suele referirse implícitamente a máquinas operadas por levas. Por lo tanto, un torno CNC de 2 ejes no se denomina "torno automático" incluso si está completamente automatizado.

Los tornos automáticos de leva de tamaño pequeño a mediano se denominan generalmente máquinas de tornillos o máquinas de tornillos automáticas . Estas máquinas trabajan en piezas que (solo como guía aproximada) tienen hasta 80 milímetros (3,1 pulgadas) de diámetro y 300 milímetros (12 pulgadas) de longitud. Las máquinas de tornillos casi invariablemente realizan trabajo de barra , lo que significa que una longitud de barra pasa a través del husillo y es agarrada por el mandril (generalmente un mandril de pinza ). A medida que se mecaniza la pieza, toda la longitud de la barra gira con el husillo. Cuando la pieza está lista, se "separa" de la barra, se libera el mandril, la barra avanza y el mandril se cierra nuevamente, lista para el siguiente ciclo. La alimentación de la barra puede ocurrir por varios medios, incluidas las herramientas de tracción de dedos que agarran la barra y tiran o la alimentación de barra de rodillos que empuja la barra desde atrás.

Los tornos automáticos de leva más grandes se denominan generalmente tornos de sujeción automáticos , tornos automáticos , tornos de sujeción automáticos , automáticos o tornos de sujeción . La parte "sujeción" del nombre proviene de que las piezas de trabajo son piezas en bruto discretas, guardadas en un recipiente llamado "cargador", y cada una toma un turno para ser sujetada y mecanizada. (Esto es análogo a la forma en que cada ronda de munición en el cargador de una pistola semiautomática tiene su turno para ser mecanizada.) Las piezas en bruto son forjados o fundiciones individuales, o son piezas de tocho precortadas . Sin embargo, algunos miembros de esta familia de máquinas herramienta tornean trabajo de barra o trabajo en centros (por ejemplo, el torno automático Fay ). Con respecto al trabajo de barra de gran diámetro (por ejemplo, 150 milímetros (5,9 pulgadas) o más), es meramente una cuestión académica si se llama "trabajo de máquina de tornillo" o simplemente "trabajo automático".

Las máquinas de torneado, que son la clase de tornos automáticos para piezas de tamaño pequeño a mediano, se utilizan en la fabricación en gran volumen de una amplia variedad de componentes torneados. Durante el proceso de mecanizado de tornillos suizos, la pieza de trabajo se sostiene con un casquillo guía, cerca de la herramienta de corte. [5]

Si nos referimos a la definición habitual del término máquina de tornillos , todas las máquinas de tornillos están completamente automatizadas, ya sea mecánicamente (mediante levas) o mediante CNC , lo que significa que una vez configuradas y puestas en marcha, siguen funcionando y produciendo piezas con poca intervención humana. La automatización mecánica llegó primero, a principios de la década de 1870; el control computarizado (primero a través de NC y luego CNC) llegó más tarde, a principios de la década de 1950.

El nombre de máquina de tornillos es una especie de metonimia , ya que las máquinas de tornillos pueden fabricar piezas distintas a los tornillos o que no estén roscadas . Sin embargo, el uso arquetípico por el que se les dio ese nombre a las máquinas de tornillos era la fabricación de tornillos.

La definición del término máquina de tornillos ha cambiado con el cambio de tecnología. Cualquier uso del término antes de la década de 1840, si se produjo, se habría referido ad hoc a cualquier máquina herramienta utilizada para producir tornillos. Es decir, no habría habido una diferenciación establecida con el término torno de corte de tornillos . Cuando se desarrollaron los tornos de torreta en la década de 1840, el término máquina de tornillos se aplicó a ellos en un uso superpuesto con el término torno de torreta . En 1860, cuando algunos de los movimientos, como la indexación de la torreta, se automatizaron mecánicamente, se aplicó el término máquina de tornillos automática , y el término máquina de tornillos manual o máquina de tornillos manual se aplicó de forma retrógrada a las máquinas anteriores. En 15 años, todo el ciclo de corte de piezas se había automatizado mecánicamente, y las máquinas del tipo de 1860 se denominaron de forma retrógrada semiautomáticas . A partir de ese momento, las máquinas con ciclos completamente automatizados se denominaron generalmente máquinas de tornillos automáticas y, con el tiempo, en el uso de la mayoría de las personas en las industrias de mecanizado, el término máquina de tornillos ya no se utilizó para referirse a los tornos de torreta manuales o semiautomáticos, habiéndose reservado para una clase de máquina, el tipo completamente automatizado mecánicamente. Este significado estrecho de máquina de tornillos se mantuvo estable desde aproximadamente la década de 1890 hasta la década de 1950. ( Brown & Sharpe continuó llamando a algunos de sus modelos de tornos de torreta operados manualmente "máquinas de tornillos", pero la mayoría de los maquinistas reservaron el término para los automáticos). Dentro de esta clase llamada máquinas de tornillos hubo variaciones, como husillo único versus husillo múltiple, torreta horizontal versus torreta vertical, etc.

Con la llegada del control numérico, las máquinas de tornillos se dividieron en dos clases: mecánicas y de control numérico. Esta distinción continúa hoy en día con las máquinas de tornillos mecánicas y las máquinas de tornillos CNC . Sin embargo, en la jerga del taller, el término máquina de tornillos por sí solo todavía se entiende en contexto como una máquina de tornillos mecánica, por lo que el retrónimo máquina de tornillos mecánica no se utiliza de manera sistemática.

Una máquina de sujeción automática es similar a una máquina de tornillos automática; ambas utilizan husillos en la producción. El uso de husillos, que pueden perforar, perforar y cortar la pieza de trabajo, permite varias funciones simultáneamente en ambas máquinas. Una diferencia clave entre las máquinas es que la máquina de sujeción automática maneja trabajos más grandes, que debido a su tamaño son más a menudo trabajos de sujeción y menos a menudo trabajos de barra. [6] El torno automático Fay era una variante que se especializaba en trabajos de torneado en centros . Mientras que una máquina de tornillos está limitada a alrededor de 80 milímetros (3,1 pulgadas) en la práctica, hay máquinas de sujeción automáticas que pueden manejar mandriles de hasta 300 milímetros (12 pulgadas). Los mandriles son operados por aire . Muchas de estas máquinas son multihusillo (más de un husillo principal).

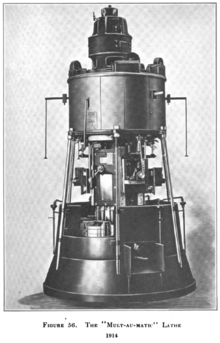

Entre las marcas conocidas de estas máquinas se incluyen National-Acme, Hardinge, New Britain, New Britain-Gridley, Acme-Gridley, Davenport, Bullard Mult-Au-Matic (una variante vertical de husillos múltiples) y Thomas Ryder and Son.

Los mandriles automáticos son una clase de máquinas herramienta especializadas en nichos industriales estrechos, como los proveedores de piezas OEM para la industria automotriz . Están limitadas en sus nichos económicos a la producción de gran volumen de piezas grandes, lo que tiende a ocurrir solo en relativamente pocas empresas (en comparación con el trabajo más pequeño que pueden realizar las pequeñas empresas). El mercado para estas máquinas herramienta generalmente no incluye talleres de trabajo locales o talleres de herramientas y matrices .

Los mandriles accionados por levas están pasando a la historia más rápido que la mayoría de las demás clases de máquinas herramienta no CNC. Esto se debe a que las pocas empresas que los tienen tienden a verse obligadas a adaptarse continuamente a la última tecnología (hoy todas CNC) para competir y sobrevivir. Es más probable que los mandriles accionados por levas se deseche que otros tipos de máquinas herramienta no CNC. A diferencia del " torno South Bend del abuelo" o la "vieja fresadora Bridgeport de papá ", prácticamente nadie puede permitirse el lujo de conservarlos y usarlos solo por razones sentimentales. Al igual que con la mayoría de las máquinas de composición tipográfica comercial no digitales (como las máquinas Linotype ).

Las máquinas de torneado mecánico han sido reemplazadas en cierta medida por tornos CNC (centros de torneado) y máquinas de torneado CNC. Sin embargo, todavía se utilizan con frecuencia y, para la producción de grandes volúmenes de componentes torneados, sigue siendo cierto que no hay nada tan rentable como una máquina de torneado mecánico.

En la jerarquía de las máquinas de fabricación, la máquina de tornillos se encuentra en la parte superior cuando se necesitan grandes volúmenes de producto. Un torno mecánico se encuentra en la parte inferior, ya que requiere menos tiempo de configuración, pero requiere la mano de obra más calificada y el tiempo necesario para producir una pieza. Un torno de torreta ha estado tradicionalmente un paso por encima de un torno mecánico, ya que necesita un mayor tiempo de configuración, pero puede producir un mayor volumen de producto y, por lo general, requiere un operador menos calificado una vez que se completa el proceso de configuración. Las máquinas de tornillos pueden requerir una configuración extensa, pero una vez que están en funcionamiento, un solo operador puede supervisar el funcionamiento de varias máquinas.

La llegada del torno CNC (o, más propiamente, del centro de torneado CNC) ha desdibujado hasta cierto punto estos distintos niveles de producción. El centro de torneado CNC encaja mejor en el rango medio de producción, sustituyendo al torno de torreta. Sin embargo, a menudo es posible producir un único componente con un centro de torneado CNC más rápidamente que con un torno de motor. En cierta medida, también el centro de torneado CNC ha entrado en la región tradicionalmente ocupada por la máquina de tornillos (mecánica). Las máquinas de tornillos CNC hacen esto en un grado aún mayor, pero son caras. En algunos casos son vitales, pero en otros una máquina mecánica puede igualar o superar el rendimiento general y la rentabilidad. No es raro que los tornos automáticos cam-op superen a los CNC en tiempo de ciclo. [4] El CNC ofrece muchos beneficios, entre ellos la integración CAD/CAM, pero el CNC en sí mismo normalmente no ofrece ninguna ventaja de velocidad inherente dentro del contexto de un ciclo de torno automático en términos de velocidades y avances o velocidad de cambio de herramienta. Hay muchas variables involucradas en la respuesta a la pregunta de cuál es mejor para una pieza en particular en una empresa en particular. ( Los gastos generales son parte del cálculo, sobre todo porque la mayoría de las máquinas cam-op están pagadas desde hace mucho tiempo, mientras que una máquina CNC de último modelo tiene pagos mensuales elevados). Las empresas que dependen de las máquinas cam-op siguen compitiendo incluso en el entorno actual repleto de CNC; solo necesitan estar alertas y ser inteligentes para mantenerlo así. [4]

En el segmento de husillos múltiples, algunos fabricantes de máquinas herramienta también construyen máquinas híbridas que son en parte CNC y en parte control tradicional (algunas estaciones son CNC mientras que otras son operadas por levas o accionadas con ciclos hidráulicos simples). Esto permite a los talleres con ciertas combinaciones de trabajo obtener una ventaja competitiva del menor costo en comparación con las máquinas totalmente CNC. [7] La variedad de máquinas que permiten una producción rentable dentro de ciertos nichos refleja la variedad de trabajo que existe: algunos trabajos de alto volumen siguen siendo competencia de las operaciones por levas; el CNC completo con todas las comodidades supera en algunos trabajos flexibles de bajo volumen; y las máquinas híbridas pueden producir el precio unitario más bajo en las combinaciones intermedias.

Un torno automático puede tener un solo husillo o varios. Cada husillo contiene una barra o pieza bruta de material que se mecaniza simultáneamente. Una configuración habitual es la de seis husillos. La jaula que contiene estas seis barras de material se indexa después de que se completa cada operación de mecanizado. La indexación recuerda a una ametralladora Gatling .

Cada estación puede tener varias herramientas que cortan el material en secuencia. Las herramientas suelen estar dispuestas en varios ejes, como la torreta (indexación rotativa), el carro horizontal (indexación lineal) y el carro vertical (indexación lineal). Los grupos lineales se denominan "grupos". El funcionamiento de todas estas herramientas es similar al de un torno de torreta.

Por ejemplo: se hace avanzar una barra de material a través del husillo. Se mecaniza la cara de la barra (operación de refrentado). Se mecaniza el exterior de la barra para darle forma ( operación de torneado ). Se taladra o perfora la barra y, por último, se corta la pieza (operación de tronzado).

En una máquina monohusillo, estas cuatro operaciones probablemente se realizarían de forma secuencial, con cuatro carros transversales que se posicionarían por turno para realizar su operación. En una máquina multihusillo, cada estación corresponde a una etapa de la secuencia de producción por la que pasa cada pieza, y todas las operaciones se realizan simultáneamente, pero en diferentes piezas de trabajo, a la manera de una línea de montaje .

Para el mecanizado de formas complejas, es habitual utilizar herramientas de conformado . Esto contrasta con el corte que se realiza en un torno de motor donde la herramienta de corte suele ser una herramienta de un solo punto . Una herramienta de conformado tiene la forma o contorno de la pieza final pero al revés, por lo que corta el material dejando la forma deseada del componente. Esto contrasta con una herramienta de un solo punto, que corta en un punto a la vez y la forma del componente está dictada por el movimiento de la herramienta en lugar de su forma.

A diferencia de lo que ocurre en un torno, el roscado de un solo punto rara vez se realiza, o nunca; es demasiado lento para los tiempos de ciclo cortos que son típicos de las máquinas de roscado. Un cabezal de roscar de liberación automática puede cortar o laminar rápidamente roscas en diámetros exteriores. Un portamachos sin liberación con un macho de roscar puede cortar rápidamente diámetros interiores, pero requiere que las máquinas de un solo husillo inviertan la velocidad para poder retirar el macho de roscar de la pieza. La velocidad de roscado y roscado (baja velocidad) es normalmente 1/5 de la velocidad alta.

El brochado rotatorio es otra operación común. El portabrochas se monta de forma fija mientras que el husillo interno y la herramienta de brochado de corte final son accionados por la pieza de trabajo. A medida que la brocha se introduce en la pieza de trabajo o alrededor de ella, los puntos de contacto de la brocha cambian constantemente, creando fácilmente la forma deseada. La forma más común que se hace de esta manera es un casquillo hexagonal en el extremo de un tornillo de tapa.

La historia de los tornos automáticos en el contexto industrial comenzó con las máquinas de tornillos, y esa historia solo puede entenderse verdaderamente en el contexto de la fabricación de tornillos en general. Por lo tanto, el análisis que sigue comienza con una descripción general simple de la fabricación de tornillos en siglos anteriores y cómo evolucionó hasta convertirse en la práctica de los siglos XIX, XX y XXI.

Los seres humanos han estado fabricando tornillos desde la antigüedad. Durante la mayor parte de esos siglos, la fabricación de tornillos generalmente implicaba cortar a mano las roscas de cada tornillo (mediante tallado o limado ). Otros métodos antiguos implicaban envolver alambre alrededor de un mandril (como un palo o una varilla de metal) o tallar una rama de árbol que había sido enrollada en espiral por una enredadera.

A lo largo de los siglos se desarrollaron varios elementos de máquinas que potencialmente se prestaban a la fabricación de tornillos (como el torno , el husillo , el apoyo deslizante , los engranajes , los apoyos deslizantes engranados directamente a los husillos y los trenes de engranajes de "cambio de marcha"), y algunos de esos elementos eran bastante antiguos. Varias chispas de poder inventivo durante la Edad Media y el Renacimiento combinaron algunos de estos elementos en máquinas para fabricar tornillos que presagiaron la era industrial que vendría después. Por ejemplo, varios inventores medievales cuyos nombres se han perdido en la historia trabajaron claramente en el problema, como lo demuestra el Medieval Housebook de Wolfegg Castle (escrito alrededor de 1475-1490), [8] y Leonardo da Vinci y Jacques Besson nos dejaron dibujos de máquinas de corte de tornillos del siglo XVI; [8] no se sabe que se hayan construido todos estos diseños, pero claramente máquinas similares eran una realidad durante la vida de Besson. Sin embargo, no fue hasta 1760-1800 [9] que estos diversos elementos se unieron con éxito para crear (en paralelo contemporáneo) dos nuevos tipos de máquina herramienta: el torno de corte de tornillos (para la producción de tornillos de máquina de bajo volumen, al estilo de la sala de herramientas , con fácil selección de varios pasos) y las primeras máquinas herramienta de un solo propósito, especializadas y de producción en gran volumen para la producción de tornillos, que se crearon para producir tornillos para madera [es decir, tornillos hechos de metal para usar en madera] en gran volumen y a bajo precio unitario . Los tornos de corte de tornillos alimentaron la evolución recién naciente de la práctica moderna del taller de máquinas , mientras que las máquinas para fabricar tornillos para madera alimentaron la evolución recién naciente de la industria moderna de hardware, es decir, el concepto de una fábrica que abastece las necesidades de miles de clientes, que consumían tornillos en cantidades crecientes para carpintería , ebanistería y otros oficios, pero no fabricaban los herrajes ellos mismos (comprándolos en cambio a fabricantes especialistas con uso intensivo de capital por un costo unitario menor del que podrían lograr por su cuenta). Estas dos clases de máquinas-herramientas tomaron simultáneamente las diversas clases de tornillos y los trasladaron, por primera vez, de la categoría de objetos costosos, hechos a mano y rara vez utilizados a la categoría de productos básicos asequibles y a menudo intercambiables . (La intercambiabilidad se desarrolló gradualmente , desde dentro de la empresa hasta dentro de la empresa, a nivel nacional e internacional).

Entre 1800 y 1840, en el sector de los tornillos para máquinas, se convirtió en una práctica común construir todos los elementos relevantes de la máquina de corte de tornillos en tornos de motor , por lo que el término "torno de corte de tornillos" dejó de contraponerse a otros tipos de tornos para trabajar metales como un tipo "especial" de torno. Mientras tanto, en el sector de los tornillos para madera, los fabricantes de hardware habían desarrollado para su propio uso interno las primeras máquinas herramienta de propósito especial completamente automáticas [automatizadas mecánicamente] para la fabricación de tornillos. [10] El arco de desarrollo de 1760-1840 fue un tremendo avance tecnológico, pero los avances posteriores harían que los tornillos fueran aún más baratos y más frecuentes aún. Estos comenzaron en la década de 1840 con la adaptación del torno de motor con un portaherramientas de cabezal de torreta para crear el torno de torreta . Este desarrollo redujo en gran medida el tiempo, el esfuerzo y la habilidad necesarios del operador de la máquina para producir cada tornillo de máquina. En el caso de producciones repetitivas de volumen medio y alto, se abandonó el corte de una sola punta en favor del corte con cabezal de matriz . Luego, en la década de 1870, el ciclo de corte de piezas del torno de torreta (secuencia de movimientos) se automatizó al ponerlo bajo control de leva , de una manera muy similar a cómo las cajas de música y los pianos pueden reproducir una melodía automáticamente. Según Rolt (1965), [11] la primera persona que desarrolló una máquina de este tipo fue Christopher Miner Spencer , un inventor de Nueva Inglaterra . Charles Vander Woerd puede haber inventado de forma independiente y contemporánea una máquina similar a la de Spencer. Sin embargo, las máquinas para fabricar tornillos para madera de las décadas de 1840 y 1850 [máquinas herramienta para producción en fábricas de usos especiales, en contraposición a las máquinas herramienta para talleres pequeños], como las desarrolladas por Cullen Whipple de la New England Screw Company y Thomas J. Sloan de la American Screw Company, [10] habían anticipado las máquinas de Spencer y Vander Woerd de diversas maneras, aunque abordando el problema de la producción automatizada de tornillos desde un ángulo comercial diferente. Todas las máquinas herramienta mencionadas anteriormente (es decir, tornos para cortar tornillos; tornos de motor y tornos de banco equipados adecuadamente; tornos de torreta; máquinas para fabricar tornillos derivadas de tornos de torreta; y máquinas para fabricar tornillos para fábricas de tornillos para madera) a veces se denominaban "máquinas para fabricar tornillos" durante esta era (lo cual es bastante lógico, dado que eran máquinas diseñadas para fabricar tornillos). La evolución de la nomenclatura por la que el término "máquina para fabricar tornillos" a menudo se usa de manera más restringida se analiza anteriormente.

Spencer patentó su idea en 1873; pero su patente no protegió el tambor de leva, al que Spencer llamó la "rueda cerebral". [11] Por lo tanto, muchas otras personas rápidamente adoptaron la idea. Posteriormente, importantes desarrolladores de tornos completamente automáticos incluyeron a SL Worsley, quien desarrolló una máquina de un solo husillo para Brown & Sharpe , [11] Edwin C. Henn, Reinhold Hakewessel y George O. Gridley, quien desarrolló variantes de múltiples husillos y que estuvo involucrado en una sucesión de corporaciones (Acme, National, National-Acme, Windsor Machine Company, Acme-Gridley, New Britain-Gridley); [11] [12] [13] Edward P. Bullard Jr, quien lideró el desarrollo del Bullard Mult-Au-Matic ; [2] [14] FC Fay y Otto A. Schaum, quienes desarrollaron el torno automático Fay ; [15] Ralph Flanders y su hermano Ernest, quienes perfeccionaron aún más el torno Fay [15] y desarrollaron la rectificadora automática de roscas. Mientras tanto, los ingenieros en Suiza también estaban desarrollando nuevos tornos controlados manual y automáticamente. Los desarrollos tecnológicos en Estados Unidos y Suiza fluyeron rápidamente hacia otros países industrializados (a través de vías como las exportaciones de máquinas herramienta ; artículos y anuncios en revistas comerciales ; ferias comerciales , desde ferias mundiales hasta eventos regionales; y la rotación y emigración de ingenieros, operarios y operarios). Allí, los innovadores locales también desarrollaron más herramientas para las máquinas y construyeron modelos de máquinas clónicas.

El desarrollo del control numérico fue el siguiente gran salto en la historia de los tornos automáticos, y también es lo que cambió el paradigma de lo que significaba la distinción "manual versus automático". A partir de la década de 1950, los tornos NC comenzaron a reemplazar a los tornos manuales y las máquinas de tornillos con leva, aunque el desplazamiento de la tecnología más antigua por el CNC ha sido un arco largo y gradual que incluso hoy no es un eclipse total. En la década de 1980, las verdaderas máquinas de tornillos CNC (a diferencia de los tornos CNC más simples), de estilo suizo y no suizo, habían comenzado a hacer incursiones serias en el ámbito de las máquinas de tornillos con leva. De manera similar, se desarrollaron los mandriles CNC, que eventualmente evolucionaron incluso en máquinas de transferencia rotativas CNC . Estas máquinas herramienta son poco conocidas fuera del sector de fabricación automotriz.