El gas hidrógeno se produce mediante varios métodos industriales. [1] Casi la totalidad del suministro actual de hidrógeno del mundo se crea a partir de combustibles fósiles. [2] [3] : 1 La mayor parte del hidrógeno es hidrógeno gris obtenido mediante reformado de metano con vapor . En este proceso, el hidrógeno se produce a partir de una reacción química entre vapor y metano , el principal componente del gas natural. La producción de una tonelada de hidrógeno mediante este proceso emite entre 6,6 y 9,3 toneladas de dióxido de carbono. [4] Cuando se utiliza la captura y almacenamiento de carbono para eliminar una gran fracción de estas emisiones, el producto se conoce como hidrógeno azul . [5]

Por lo general, se entiende que el hidrógeno verde se produce a partir de electricidad renovable mediante la electrólisis del agua. [6] [7] Con menor frecuencia, las definiciones de hidrógeno verde incluyen el hidrógeno producido a partir de otras fuentes de bajas emisiones, como la biomasa . [8] La producción de hidrógeno verde es actualmente más cara que la producción de hidrógeno gris, y la eficiencia de la conversión de energía es inherentemente baja. [9] Otros métodos de producción de hidrógeno incluyen la gasificación de biomasa , la pirólisis de metano y la extracción de hidrógeno subterráneo . [10] [11]

A partir de 2023, menos del 1% de la producción de hidrógeno dedicada es baja en carbono, es decir, hidrógeno azul, hidrógeno verde e hidrógeno producido a partir de biomasa. [12]

En 2020, se produjeron aproximadamente 87 millones de toneladas de hidrógeno [13] en todo el mundo para diversos usos, como la refinación de petróleo , en la producción de amoníaco mediante el proceso Haber y en la producción de metanol mediante la reducción de monóxido de carbono . El mercado mundial de generación de hidrógeno se valoró en 155 000 millones de dólares en 2022 y se espera que crezca a una tasa de crecimiento anual compuesta del 9,3 % entre 2023 y 2030. [14]

El hidrógeno molecular se descubrió en el pozo superprofundo de Kola . No está claro cuánto hidrógeno molecular está disponible en los yacimientos naturales, pero al menos una empresa [15] se especializa en la perforación de pozos para extraer hidrógeno. La mayor parte del hidrógeno en la litosfera está unido al oxígeno del agua. La fabricación de hidrógeno elemental requiere el consumo de un portador de hidrógeno, como un combustible fósil o agua. El primer portador consume el recurso fósil y en el proceso de reformado de metano con vapor (SMR) produce dióxido de carbono, un gas de efecto invernadero. Sin embargo, en el proceso más nuevo de pirólisis de metano no se produce dióxido de carbono, un gas de efecto invernadero. Estos procesos normalmente no requieren un aporte adicional de energía más allá del combustible fósil.

La descomposición del agua, este último portador, requiere de un aporte de electricidad o calor, generado a partir de alguna fuente de energía primaria (combustible fósil, energía nuclear o una energía renovable ). El hidrógeno producido por electrólisis del agua utilizando fuentes de energía renovables como la eólica y la solar , se denomina hidrógeno verde . [16] Cuando se deriva del gas natural mediante pirólisis de metano con cero emisiones de efecto invernadero, se denomina hidrógeno turquesa. [17]

Cuando el combustible fósil genera emisiones de gases de efecto invernadero , generalmente se lo denomina hidrógeno gris . Si se captura la mayor parte de las emisiones de dióxido de carbono, se lo denomina hidrógeno azul. [18] El hidrógeno producido a partir del carbón puede denominarse hidrógeno marrón o negro. [19]

El hidrógeno se suele denominar con distintos colores para indicar su origen (quizás porque el gris simboliza el "hidrógeno sucio" [20] ). [21] [22] [11]

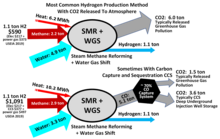

El hidrógeno se produce industrialmente a partir del reformado con vapor (SMR), que utiliza gas natural. [32] El contenido energético del hidrógeno producido es de alrededor del 74% del contenido energético del combustible original, [33] ya que parte de la energía se pierde en forma de calor excesivo durante la producción. En general, el reformado con vapor emite dióxido de carbono, un gas de efecto invernadero, y se lo conoce como hidrógeno gris. Si el dióxido de carbono se captura y almacena, el hidrógeno producido se conoce como hidrógeno azul.

El reformado de metano con vapor (SMR) produce hidrógeno a partir de gas natural, principalmente metano (CH 4 ), y agua. Es la fuente más barata de hidrógeno industrial, siendo la fuente de casi el 50% del hidrógeno del mundo. [34] El proceso consiste en calentar el gas a 700–1100 °C (1300–2000 °F) en presencia de vapor sobre un catalizador de níquel . La reacción endotérmica resultante forma monóxido de carbono e hidrógeno molecular (H 2 ). [35]

En la reacción de conversión de agua en gas , el monóxido de carbono reacciona con vapor para obtener más cantidades de H 2 . La WGSR también requiere un catalizador, normalmente sobre óxido de hierro u otros óxidos . El subproducto es CO 2 . [35] Dependiendo de la calidad de la materia prima (gas natural, nafta , etc.), una tonelada de hidrógeno producida también producirá entre 9 y 12 toneladas de CO 2 , un gas de efecto invernadero que puede ser capturado . [36]

Para este proceso, el vapor de alta temperatura (H 2 O) reacciona con el metano (CH 4 ) en una reacción endotérmica para producir gas de síntesis . [37]

En una segunda etapa, se genera hidrógeno adicional a través de una reacción de desplazamiento de agua-gas exotérmica de menor temperatura , que se realiza a unos 360 °C (680 °F):

Básicamente, el átomo de oxígeno (O) se extrae del agua adicional (vapor) para oxidar el CO a CO2 . Esta oxidación también proporciona energía para mantener la reacción. El calor adicional necesario para impulsar el proceso generalmente se obtiene quemando una parte del metano.

Los métodos para producir hidrógeno sin el uso de combustibles fósiles implican el proceso de división del agua , o la división de la molécula de agua (H2O ) en sus componentes oxígeno e hidrógeno. Cuando la fuente de energía para la división del agua es renovable o baja en carbono, el hidrógeno producido a veces se denomina hidrógeno verde . La conversión se puede lograr de varias maneras, pero actualmente todos los métodos se consideran más costosos que los métodos de producción basados en combustibles fósiles.

El hidrógeno se puede producir mediante electrólisis de alta presión , electrólisis de agua a baja presión o una variedad de otros procesos electroquímicos emergentes, como la electrólisis de alta temperatura o la electrólisis asistida por carbono. [38] Sin embargo, los mejores procesos actuales para la electrólisis del agua tienen una eficiencia eléctrica efectiva del 70-80%, [39] [40] [41] de modo que producir 1 kg de hidrógeno (que tiene una energía específica de 143 MJ/kg o aproximadamente 40 kWh/kg) requiere 50-55 kWh de electricidad.

En algunas partes del mundo, el reformado de metano con vapor cuesta entre 1 y 3 dólares por kg en promedio, sin contar el costo de presurización del gas hidrógeno. Esto hace que la producción de hidrógeno mediante electrólisis ya sea competitiva en costos en muchas regiones, como lo señalan Nel Hydrogen [42] y otros, incluido un artículo de la AIE [43] que examina las condiciones que podrían generar una ventaja competitiva para la electrólisis.

Una pequeña parte (2% en 2019 [44] ) se produce por electrólisis utilizando electricidad y agua, consumiendo aproximadamente entre 50 y 55 kilovatios-hora de electricidad por kilogramo de hidrógeno producido. [45]

La electrólisis del agua consiste en utilizar electricidad para dividir el agua en hidrógeno y oxígeno. En 2020, menos del 0,1 % de la producción de hidrógeno procede de la electrólisis del agua. [46] La electrólisis del agua tiene una eficiencia del 70 al 80 % (una pérdida de conversión del 20 al 30 %) [47] [48] , mientras que el reformado con vapor del gas natural tiene una eficiencia térmica de entre el 70 y el 85 % [49] Se espera que la eficiencia eléctrica de la electrólisis alcance el 82-86 % [50] antes de 2030, manteniendo al mismo tiempo la durabilidad a medida que se avanza a buen ritmo en esta área. [51]

La electrólisis del agua puede funcionar a 50–80 °C (120–180 °F), mientras que la reformación de metano con vapor requiere temperaturas de 700–1100 °C (1300–2000 °F). [52] La diferencia entre los dos métodos es la energía primaria utilizada: electricidad (para la electrólisis) o gas natural (para la reformación de metano con vapor). Debido a que utilizan agua, un recurso fácilmente disponible, la electrólisis y otros métodos similares de separación del agua han atraído el interés de la comunidad científica. Con el objetivo de reducir el costo de la producción de hidrógeno, se han buscado fuentes de energía renovables para permitir la electrólisis. [53]

Existen tres tipos principales de celdas electrolíticas : celdas electrolíticas de óxido sólido (SOEC), celdas de membrana de electrolito polimérico (PEM) y celdas de electrólisis alcalina (AEC). [54] Tradicionalmente, los electrolizadores alcalinos son más baratos en términos de inversión (generalmente utilizan catalizadores de níquel), pero menos eficientes; los electrolizadores PEM, por el contrario, son más caros (generalmente utilizan catalizadores costosos de metales del grupo del platino ) pero son más eficientes y pueden operar a densidades de corriente más altas , y por lo tanto pueden ser posiblemente más baratos si la producción de hidrógeno es lo suficientemente grande. [55]

Las SOEC funcionan a altas temperaturas, normalmente alrededor de 800 °C (1500 °F). A estas altas temperaturas, una cantidad significativa de la energía requerida se puede proporcionar como energía térmica (calor), y como tal se denomina electrólisis de alta temperatura . La energía térmica puede proporcionarse a partir de varias fuentes diferentes, incluido el calor industrial residual, las centrales nucleares o las plantas termosolares concentradas . Esto tiene el potencial de reducir el costo general del hidrógeno producido al reducir la cantidad de energía eléctrica requerida para la electrólisis. [56] [57] [58] [59]

Las celdas de electrólisis PEM normalmente operan por debajo de los 100 °C (212 °F). [56] Estas celdas tienen la ventaja de ser comparativamente simples y pueden diseñarse para aceptar entradas de voltaje muy variables , lo que las hace ideales para su uso con fuentes de energía renovables como paneles solares fotovoltaicos . [60] Las AEC operan óptimamente a altas concentraciones de electrolito (KOH o carbonato de potasio ) y a altas temperaturas, a menudo cercanas a los 200 °C (392 °F).

La eficiencia de los generadores de hidrógeno modernos se mide por la energía consumida por volumen estándar de hidrógeno (MJ/m3 ) , asumiendo una temperatura y presión estándar del H2 . Cuanto menor sea la energía utilizada por un generador, mayor será su eficiencia; un electrolizador 100% eficiente consumiría 39,4 kilovatios-hora por kilogramo (142 MJ/kg) de hidrógeno, [61] 12.749 julios por litro (12,75 MJ/m3 ) . La electrólisis práctica normalmente utiliza un electrolizador rotatorio, donde la fuerza centrífuga ayuda a separar las burbujas de gas del agua. [62] Un electrolizador de este tipo a 15 bares de presión puede consumir 50 kilovatios-hora por kilogramo (180 MJ/kg), y otros 15 kilovatios-hora (54 MJ) si el hidrógeno se comprime para su uso en automóviles de hidrógeno. [63]

La electrólisis alcalina convencional tiene una eficiencia de alrededor del 70%, [64] sin embargo, hay disponibles electrolizadores de agua alcalina avanzados con una eficiencia de hasta el 82%. [65] Si se tiene en cuenta el uso del valor calorífico más alto (debido a que la ineficiencia a través del calor se puede redirigir de nuevo al sistema para crear el vapor requerido por el catalizador), las eficiencias de trabajo promedio para la electrólisis PEM son de alrededor del 80%, o del 82% utilizando los electrolizadores alcalinos más modernos. [66]

Se espera que la eficiencia de los electrolizadores PEM aumente a aproximadamente el 86 % [67] antes de 2030. Se prevé que la eficiencia teórica de los electrolizadores PEM sea de hasta el 94 %. [68]

_at_varying_natural_gas_prices.jpg/440px-H2_production_cost_($-gge_untaxed)_at_varying_natural_gas_prices.jpg)

A partir de 2020, el costo del hidrógeno por electrólisis es de alrededor de $ 3-8 / kg. [69] Considerando la producción industrial de hidrógeno y utilizando los mejores procesos actuales para la electrólisis del agua (PEM o electrólisis alcalina) que tienen una eficiencia eléctrica efectiva del 70-82%, [70] [71] [72] producir 1 kg de hidrógeno (que tiene una energía específica de 143 MJ / kg o aproximadamente 40 kWh / kg) requiere 50-55 kWh de electricidad. Con un costo de electricidad de $ 0,06 / kWh, como se establece en los objetivos de producción de hidrógeno del Departamento de Energía para 2015, [73] el costo del hidrógeno es de $ 3 / kg.

El precio objetivo del Departamento de Energía de Estados Unidos para el hidrógeno en 2020 es de 2,30 dólares/kg, lo que requiere un coste de electricidad de 0,037 dólares/kWh, que es alcanzable dadas las recientes licitaciones de PPA para energía eólica y solar en muchas regiones. [74] El informe de IRENA.ORG es un extenso informe factual de la producción industrial actual de hidrógeno que consume alrededor de 53 a 70 kWh por kg podría bajar a alrededor de 45 kWh/kg H

2. [75] La energía termodinámica necesaria para el hidrógeno mediante electrólisis se traduce en 33 kWh/kg, que es mayor que la del reformado con vapor con captura de carbono y mayor que la de la pirólisis de metano. Una de las ventajas de la electrólisis con respecto al hidrógeno obtenido mediante reformado con vapor de metano (SMR) es que el hidrógeno se puede producir en el lugar, lo que significa que se evita el costoso proceso de entrega por camión o tubería.

Además de reducir el voltaje requerido para la electrólisis mediante el aumento de la temperatura de la celda de electrólisis, también es posible consumir electroquímicamente el oxígeno producido en un electrolizador introduciendo un combustible (como carbón, [76] metanol , [77] [78] etanol , [79] ácido fórmico , [80] glicerol, [80] etc.) en el lado de oxígeno del reactor. Esto reduce la energía eléctrica requerida y tiene el potencial de reducir el costo del hidrógeno a menos del 40~60% con la energía restante proporcionada de esta manera. [81]

La electrólisis de agua asistida por carbono/hidrocarburos (CAWE) tiene el potencial de ofrecer un método más limpio y menos intensivo en energía para utilizar la energía química en diversas fuentes de carbono, como carbones de bajo y alto contenido de azufre, biomasa, alcoholes y metano (gas natural), donde el CO2 puro producido se puede secuestrar fácilmente sin necesidad de separación. [82] [83]

La biomasa se convierte en gas de síntesis mediante gasificación y el gas de síntesis se convierte a su vez en hidrógeno mediante la reacción de desplazamiento de agua-gas (WGSR). [84]

La producción industrial de cloro y sosa cáustica por electrólisis genera una cantidad considerable de hidrógeno como subproducto. En el puerto de Amberes, una planta de energía de pila de combustible de demostración de 1 MW funciona con dicho subproducto. Esta unidad está en funcionamiento desde finales de 2011. [85] El exceso de hidrógeno se suele gestionar con un análisis de hidrógeno .

El gas generado en los hornos de coque para la producción de acero es similar al gas de síntesis, con un 60 % de hidrógeno en volumen. [86] El hidrógeno se puede extraer del gas del horno de coque de forma económica. [87]

La producción de hidrógeno a partir de gas natural e hidrocarburos más pesados se logra mediante oxidación parcial. Una mezcla de combustible-aire o combustible-oxígeno se quema parcialmente , lo que da como resultado un gas de síntesis rico en hidrógeno y monóxido de carbono. Luego se obtiene más hidrógeno y dióxido de carbono a partir del monóxido de carbono (y agua) mediante la reacción de desplazamiento de agua-gas. [35] El dióxido de carbono se puede coalimentar para reducir la relación hidrógeno-monóxido de carbono.

La reacción de oxidación parcial se produce cuando una mezcla subestequiométrica de combustible y aire o de combustible y oxígeno se quema parcialmente en un reformador o reactor de oxidación parcial. Se distingue entre oxidación parcial térmica (TPOX) y oxidación parcial catalítica (CPOX). La reacción química adopta la forma general:

Ejemplos idealizados para combustible para calefacción y carbón, asumiendo composiciones C 12 H 24 y C 24 H 12 respectivamente, son los siguientes:

El proceso Kværner o proceso Kvaerner de negro de carbono e hidrógeno (CB&H) [88] es un método de pirólisis de plasma , desarrollado en la década de 1980 por una empresa noruega del mismo nombre, para la producción de hidrógeno y negro de carbono a partir de hidrocarburos líquidos (C n H m ). De la energía disponible de la alimentación, aproximadamente el 48% está contenida en el hidrógeno, el 40% está contenida en carbón activado y el 10% en vapor sobrecalentado . [89] No se produce CO 2 en el proceso.

En 2009 se presentó una variación de este proceso utilizando tecnología de eliminación de desechos por arco de plasma para la producción de hidrógeno, calor y carbono a partir de metano y gas natural en un convertidor de plasma . [90]

Para la producción de hidrógeno a partir de carbón se utiliza la gasificación del carbón . El proceso de gasificación del carbón utiliza vapor y oxígeno para romper los enlaces moleculares del carbón y formar una mezcla gaseosa de hidrógeno y monóxido de carbono. [53] El dióxido de carbono y los contaminantes se pueden eliminar más fácilmente del gas obtenido de la gasificación del carbón que de la combustión del carbón. [91] [92] Otro método de conversión es la carbonización del carbón a baja y alta temperatura . [93]

El gas de horno de coque producido a partir de la pirólisis (calentamiento sin oxígeno) del carbón contiene aproximadamente un 60% de hidrógeno, y el resto es metano, monóxido de carbono, dióxido de carbono, amoníaco, nitrógeno molecular y sulfuro de hidrógeno (H2S ) . El hidrógeno se puede separar de otras impurezas mediante el proceso de adsorción por oscilación de presión . Las empresas siderúrgicas japonesas han llevado a cabo la producción de hidrógeno mediante este método.

El coque de petróleo también se puede convertir en gas de síntesis rico en hidrógeno mediante la gasificación del carbón. El gas de síntesis producido se compone principalmente de hidrógeno, monóxido de carbono y H2S del azufre presente en la alimentación del coque. La gasificación es una opción para producir hidrógeno a partir de casi cualquier fuente de carbono. [94]

La inyección de microbios adecuados en pozos petrolíferos agotados permite extraer hidrógeno del petróleo restante, que no se puede recuperar. Como los únicos insumos son los microbios, los costos de producción son bajos. El método también produce CO concentrado.

2que en principio podrían ser capturados. [95]

La radiación nuclear puede romper los enlaces de agua a través de la radiólisis . [96] [97] En la mina de oro de Mponeng , Sudáfrica , los investigadores encontraron bacterias en una zona de alta radiación de origen natural. La comunidad bacteriana, dominada por un nuevo filotipo de Desulfotomaculum , se alimentaba principalmente de hidrógeno producido radiolíticamente . [98]

El agua se disocia espontáneamente alrededor de los 2500 °C, pero esta termólisis ocurre a temperaturas demasiado altas para las tuberías y equipos de proceso habituales, lo que resulta en un potencial de comercialización bastante bajo. [99]

La pirólisis se puede dividir en diferentes tipos según la temperatura de pirólisis, a saber, pirólisis lenta a baja temperatura, pirólisis rápida a temperatura media y pirólisis instantánea a alta temperatura. [100] La fuente de energía es principalmente energía solar, con ayuda de microorganismos fotosintéticos para descomponer agua o biomasa para producir hidrógeno. Sin embargo, este proceso tiene rendimientos de hidrógeno relativamente bajos y un alto costo operativo. No es un método viable para la industria.

El reactor refrigerado por gas de alta temperatura (HTGR) es una de las técnicas nucleares libres de CO2 más prometedoras para producir hidrógeno mediante la división del agua a gran escala. En este método, se seleccionaron el ciclo termoquímico de yodo-azufre (IS) para la división del agua y la electrólisis de vapor a alta temperatura (HTSE) como los principales procesos para la producción nuclear de hidrógeno. El ciclo SI sigue tres reacciones químicas: [101]

Reacción de Bunsen: I 2 + SO 2 + 2H 2 O→H 2 SO 4 + 2HI

Descomposición de HI: 2HI→H 2 + I 2

Descomposición del ácido sulfúrico : H 2 SO 4 →SO 2 +1/2O 2 +H 2 O

La tasa de producción de hidrógeno del HTGR con ciclo IS es de aproximadamente 0,68 kg/s y el coste de capital para construir una unidad de central eléctrica es de 100 millones de dólares.

Los ciclos termoquímicos combinan únicamente fuentes de calor ( termo ) con reacciones químicas para dividir el agua en sus componentes de hidrógeno y oxígeno . [102] El término ciclo se utiliza porque, además del agua, el hidrógeno y el oxígeno, los compuestos químicos utilizados en estos procesos se reciclan continuamente. Si se utiliza parcialmente electricidad como insumo, el ciclo termoquímico resultante se define como híbrido.

El ciclo de azufre-yodo (ciclo SI) es un proceso de ciclo termoquímico que genera hidrógeno a partir de agua con una eficiencia de aproximadamente el 50%. El azufre y el yodo utilizados en el proceso se recuperan y reutilizan, y no se consumen en el proceso. El ciclo se puede realizar con cualquier fuente de temperaturas muy altas, aproximadamente 950 °C, como los sistemas de energía solar de concentración (CSP) y se considera que es muy adecuado para la producción de hidrógeno mediante reactores nucleares de alta temperatura , [103] y, como tal, se está estudiando en el reactor de prueba de ingeniería de alta temperatura en Japón. [104] [105] [106] [107] Hay otros ciclos híbridos que utilizan altas temperaturas y algo de electricidad, como el ciclo de cobre-cloro , que se clasifica como un ciclo termoquímico híbrido porque utiliza una reacción electroquímica en uno de los pasos de reacción, opera a 530 °C y tiene una eficiencia del 43 por ciento. [108]

El ferrosilicio es utilizado por los militares para producir rápidamente hidrógeno para globos . La reacción química utiliza hidróxido de sodio , ferrosilicio y agua. El generador es lo suficientemente pequeño como para caber en un camión y requiere solo una pequeña cantidad de energía eléctrica, los materiales son estables y no combustibles, y no generan hidrógeno hasta que se mezclan. [109] El método ha estado en uso desde la Primera Guerra Mundial . Un recipiente de presión de acero pesado se llena con hidróxido de sodio y ferrosilicio, se cierra y se agrega una cantidad controlada de agua; la disolución del hidróxido calienta la mezcla a aproximadamente 93 °C y comienza la reacción; se producen silicato de sodio , hidrógeno y vapor. [110]

El hidrógeno biológico se puede producir en un biorreactor de algas . [111] A finales de los años 1990 se descubrió que si se priva a las algas de azufre , pasarán de la producción de oxígeno , es decir, la fotosíntesis normal , a la producción de hidrógeno. Parece que la producción ahora es económicamente factible al superar la barrera del 7-10 por ciento de eficiencia energética (la conversión de la luz solar en hidrógeno). [112] con una tasa de producción de hidrógeno de 10-12 ml por litro de cultivo por hora. [113]

La conversión de energía solar en hidrógeno mediante el proceso de división del agua es una de las formas más interesantes de lograr sistemas de energía limpia y renovable . Sin embargo, si este proceso es asistido por fotocatalizadores suspendidos directamente en agua en lugar de utilizar energía fotovoltaica y un sistema electrolítico, la reacción se realiza en un solo paso, se puede hacer más eficiente. [114] [115] [116] Los sistemas actuales, sin embargo, tienen un bajo rendimiento para su implementación comercial. [117] [118]

En principio, las corrientes de biomasa y desechos se pueden convertir en biohidrógeno mediante gasificación de biomasa , reformado con vapor o conversión biológica como la electrólisis biocatalizada [81] o la producción de hidrógeno fermentativo. [119]

Entre los métodos de producción de hidrógeno, las vías biológicas son potencialmente menos intensivas en energía. Además, se puede utilizar una amplia variedad de desechos y materiales de bajo valor, como la biomasa agrícola, como fuentes renovables, para producir hidrógeno a través de vías bioquímicas o termoquímicas. [84] Sin embargo, en la actualidad el hidrógeno se produce principalmente a partir de combustibles fósiles, en particular el gas natural, que son fuentes no renovables. El hidrógeno no solo es el combustible más limpio, sino que también se utiliza ampliamente en varias industrias, especialmente las de fertilizantes, petroquímica y alimentaria. [120]

Las rutas bioquímicas para el hidrógeno se clasifican como procesos de fermentación oscura y fotofermentación. En la fermentación oscura, los carbohidratos son convertidos en hidrógeno por microorganismos fermentativos, incluyendo bacterias anaerobias estrictas y anaerobias facultativas. Se puede producir un máximo teórico de 4 mol H2/mol glucosa. [ cita requerida ] Los azúcares son convertibles en ácidos grasos volátiles (AGV) y alcoholes como subproductos durante este proceso. Las bacterias fotofermentativas son capaces de generar hidrógeno a partir de AGV. Por lo tanto, los metabolitos formados en la fermentación oscura se pueden utilizar como materia prima en la fotofermentación para mejorar el rendimiento general de hidrógeno. [120]

La producción de hidrógeno por fermentación convierte los sustratos orgánicos en hidrógeno. Un grupo diverso de bacterias promueve esta transformación. La fotofermentación se diferencia de la fermentación oscura porque solo se produce en presencia de luz . Por ejemplo, la fotofermentación con Rhodobacter sphaeroides SH2C se puede emplear para convertir algunos ácidos grasos en hidrógeno. [121]

La producción de hidrógeno fermentativo se puede realizar mediante biofotólisis directa por algas verdes, biofotólisis indirecta por cianobacterias, fotofermentación por bacterias fotosintéticas anaeróbicas y fermentación oscura por bacterias fermentativas anaeróbicas. Por ejemplo, en la literatura se informa sobre estudios sobre la producción de hidrógeno utilizando H. salinarium , una bacteria fotosintética anaeróbica, acoplada a un donador de hidrogenasa como E. coli . [122] Enterobacter aerogenes es otro productor de hidrógeno. [123]

Se han diseñado diversas vías enzimáticas para generar hidrógeno a partir de azúcares. [124]

Además de la fermentación oscura, la electrohidrogénesis (electrólisis mediante microbios) es otra posibilidad. Mediante el uso de celdas de combustible microbianas , se pueden utilizar aguas residuales o plantas para generar energía. La electrólisis biocatalizada no debe confundirse con la producción biológica de hidrógeno , ya que esta última solo utiliza algas y con esta última, las propias algas generan el hidrógeno instantáneamente, mientras que con la electrólisis biocatalizada, esto sucede después de pasar por la celda de combustible microbiana y se puede utilizar una variedad de plantas acuáticas [125] . Estas incluyen la hierba dulce , el pasto cordón, el arroz, los tomates, los lupinos y las algas. [126]

El polvo de aleación de aluminio reacciona con el agua para producir gas hidrógeno al entrar en contacto con ella. Según se informa, genera hidrógeno al 100 por ciento del rendimiento teórico. [127] [128] El proceso no es económico.

CC-HOD (Carbón Catalítico – Hidrógeno Bajo Demanda) es un proceso de baja temperatura en el que el carbono y el aluminio se sumergen y se calientan a aproximadamente 80 °C (176 °F), lo que provoca una reacción química que produce hidrógeno.

El hidrógeno también está presente de forma natural bajo tierra. Este hidrógeno natural , también llamado hidrógeno blanco o hidrógeno dorado, se puede extraer de pozos de manera similar a los combustibles fósiles como el petróleo y el gas natural. [129] [130] [11]

El hidrógeno blanco podría encontrarse o producirse en el sistema del Rift centrocontinental a gran escala para una economía de hidrógeno renovable . Se podría bombear agua hasta rocas calientes ricas en hierro para extraer el hidrógeno. [131]

La pirólisis de metano (gas natural) con un proceso de un solo paso [132] burbujeando metano a través de un catalizador de metal fundido es un enfoque "sin gases de efecto invernadero" para producir hidrógeno que se demostró en condiciones de laboratorio en 2017 y ahora se está probando a mayor escala. [133] [134] El proceso se lleva a cabo a altas temperaturas (1065 °C). [135] [136] [137] [138] Producir 1 kg de hidrógeno requiere aproximadamente 18 kWh de electricidad para el calor del proceso. [139] La pirólisis de metano se puede expresar mediante la siguiente ecuación de reacción. [140]

El carbón sólido de calidad industrial puede venderse como materia prima para la fabricación o depositarse en vertederos.

Las tecnologías de pirólisis de metano se encuentran en las primeras etapas de desarrollo a partir de 2023. Tienen numerosos obstáculos que superar antes de su comercialización. [141]

La producción de hidrógeno fermentativo es la conversión fermentativa de sustrato orgánico a biohidrógeno manifestada por un grupo diverso de bacterias que utilizan sistemas multienzimáticos que involucran tres pasos similares a la conversión anaeróbica . Las reacciones de fermentación oscura no requieren energía lumínica, por lo que son capaces de producir hidrógeno constantemente a partir de compuestos orgánicos durante el día y la noche. La fotofermentación se diferencia de la fermentación oscura porque solo se produce en presencia de luz . La electrohidrogénesis se utiliza en celdas de combustible microbianas para producir hidrógeno a partir de materia orgánica. [142]

El hidrógeno biológico se puede producir en un biorreactor de algas . A finales de los años 1990 se descubrió que si se priva a las algas de azufre , pasarán de la producción de oxígeno , es decir, la fotosíntesis normal , a la producción de hidrógeno. [143] El hidrógeno biológico también se puede producir utilizando materias primas distintas de las algas, siendo la materia prima más común las corrientes de desechos. El proceso implica que las bacterias se alimenten de hidrocarburos y excreten hidrógeno y CO 2 . [144]

Además de la electrólisis regular, la electrólisis con microbios es otra posibilidad. Con la electrólisis biocatalizada, se genera hidrógeno después de pasar por la celda de combustible microbiana y se puede utilizar una variedad de plantas acuáticas. Archivado el 17 de mayo de 2010 en Wayback Machine . Entre ellas se incluyen la hierba dulce , el pasto cordón, el arroz, los tomates, los lupinos y las algas [145].

La electrólisis de alta presión es la electrólisis del agua mediante la descomposición del agua (H 2 O) en oxígeno (O 2 ) y gas hidrógeno (H 2 ) mediante una corriente eléctrica que pasa a través del agua. La diferencia con un electrolizador estándar es la salida de hidrógeno comprimido alrededor de 120-200 bar (1740-2900 psi , 12-20 MPa ). [146] Al presurizar el hidrógeno en el electrolizador, a través de un proceso conocido como compresión química, se elimina la necesidad de un compresor de hidrógeno externo, [147] el consumo promedio de energía para la compresión interna es de alrededor del 3%. [148] La planta de producción de hidrógeno más grande de Europa (1 400 000 kg/a, electrólisis de agua a alta presión, tecnología alcalina) está funcionando en Kokkola, Finlandia. [149]

El hidrógeno se puede generar a partir de energía suministrada en forma de calor y electricidad mediante electrólisis de alta temperatura (HTE). Dado que parte de la energía en HTE se suministra en forma de calor, menos energía debe convertirse dos veces de calor a electricidad y luego a hidrógeno. Por lo tanto, potencialmente se requiere menos energía para producir hidrógeno. El calor nuclear podría usarse para separar el hidrógeno del agua. Los reactores nucleares refrigerados por gas de alta temperatura (950–1000 °C) tienen el potencial de separar el hidrógeno del agua por medios termoquímicos utilizando calor nuclear. La electrólisis de alta temperatura se ha demostrado en un laboratorio, a 108 MJ (térmicos) por kilogramo de hidrógeno producido, [150] pero no a escala comercial. Además, se trata de hidrógeno de grado "comercial" de menor calidad, no apto para su uso en celdas de combustible. [151]

El uso de la electricidad producida por sistemas fotovoltaicos ofrece la forma más limpia de producir hidrógeno. El agua se descompone en hidrógeno y oxígeno mediante electrólisis, un proceso de célula fotoelectroquímica (PEC) que también se denomina fotosíntesis artificial . [152] William Ayers, de Energy Conversion Devices, demostró y patentó el primer sistema fotoelectroquímico de unión múltiple de alta eficiencia para la división directa del agua en 1983. [153] Este grupo demostró la división directa del agua, ahora conocida como "hoja artificial" o "división de agua solar inalámbrica" con una lámina multiunión de silicio amorfo de película delgada y de bajo costo sumergida directamente en agua. [154] [155]

El hidrógeno se desarrolló en la superficie de silicio amorfo frontal decorada con varios catalizadores, mientras que el oxígeno se desarrolló a partir del sustrato metálico posterior. Una membrana de Nafion sobre la celda multiunión proporcionó una ruta para el transporte de iones. Su patente también enumera una variedad de otros materiales semiconductores multiunión para la división directa del agua, además del silicio amorfo y las aleaciones de silicio-germanio. La investigación continúa para desarrollar tecnología de celdas multiunión de alta eficiencia en universidades y en la industria fotovoltaica. Si este proceso es asistido por fotocatalizadores suspendidos directamente en agua en lugar de usar un sistema fotovoltaico y electrolítico, la reacción se realiza en un solo paso, lo que puede mejorar la eficiencia. [154] [155]

Un método estudiado por Thomas Nann y su equipo en la Universidad de East Anglia consiste en un electrodo de oro cubierto de capas de nanopartículas de fosfuro de indio (InP). Introdujeron un complejo de hierro y azufre en la disposición de capas, que al sumergirlo en agua e irradiarlo con luz bajo una pequeña corriente eléctrica, produjo hidrógeno con una eficiencia del 60%. [156]

En 2015, se informó que Panasonic Corp. había desarrollado un fotocatalizador basado en nitruro de niobio que puede absorber el 57% de la luz solar para apoyar la descomposición del agua para producir gas hidrógeno. [157] La compañía planea lograr una aplicación comercial "lo antes posible", no antes de 2020.

Se requieren temperaturas muy altas para disociar el agua en hidrógeno y oxígeno. Se requiere un catalizador para que el proceso funcione a temperaturas factibles. El calentamiento del agua se puede lograr mediante el uso de energía solar de concentración de agua . Hydrosol-2 es una planta piloto de 100 kilovatios en la Plataforma Solar de Almería en España que utiliza la luz solar para obtener los 800 a 1.200 °C necesarios para calentar el agua. Hydrosol II ha estado en funcionamiento desde 2008. El diseño de esta planta piloto de 100 kilovatios se basa en un concepto modular. Como resultado, es posible que esta tecnología pueda ampliarse fácilmente al rango de megavatios multiplicando las unidades de reactor disponibles y conectando la planta a campos de helióstatos (campos de espejos que siguen al sol) de un tamaño adecuado. [158]

Hay más de 352 [159] ciclos termoquímicos que se pueden utilizar para la división del agua , [160] alrededor de una docena de estos ciclos, como el ciclo del óxido de hierro , el ciclo de óxido de cerio (IV)-óxido de cerio (III) , el ciclo de óxido de zinc-zinc , el ciclo de azufre-yodo , el ciclo de cobre-cloro y el ciclo híbrido de azufre , el ciclo de óxido de aluminio-aluminio, están bajo investigación y en fase de prueba para producir hidrógeno y oxígeno a partir de agua y calor sin usar electricidad. [161] Estos procesos pueden ser más eficientes que la electrólisis de alta temperatura, típicamente en el rango de 35% - 49% de eficiencia de LHV . La producción termoquímica de hidrógeno utilizando energía química del carbón o gas natural generalmente no se considera, porque la ruta química directa es más eficiente.

Ninguno de los procesos termoquímicos de producción de hidrógeno se ha demostrado a niveles de producción, aunque varios se han demostrado en laboratorios.

El proceso Kværner o proceso Kvaerner de negro de carbono e hidrógeno (CB&H) [162] es un método, desarrollado en la década de 1980 por una empresa noruega del mismo nombre , para la producción de hidrógeno a partir de hidrocarburos (C n H m ), como el metano , el gas natural y el biogás . De la energía disponible de la alimentación, aproximadamente el 48% está contenida en el hidrógeno, el 40% está contenida en el carbón activado y el 10% en vapor sobrecalentado. [163]

A partir de 2019 [actualizar], el hidrógeno se utiliza principalmente como materia prima industrial, principalmente para la producción de amoníaco y metanol , y en la refinación de petróleo. Aunque inicialmente se pensó que el gas hidrógeno no se producía de forma natural en depósitos convenientes, ahora se ha demostrado que no es así; actualmente se está explotando un sistema de hidrógeno cerca de Bourakebougou, en la región de Koulikoro en Mali, que produce electricidad para las aldeas circundantes. [164] En los últimos años se han realizado más descubrimientos de hidrógeno de origen natural en entornos geológicos continentales y terrestres [165] y se abre el camino al nuevo campo del hidrógeno natural o nativo, lo que respalda los esfuerzos de transición energética . [166] [167]

El hidrógeno blanco podría encontrarse o producirse en el sistema del Rift centrocontinental a gran escala para una economía de hidrógeno renovable. Se podría bombear agua hasta rocas calientes ricas en hierro para producir hidrógeno y extraerlo. [168]

La mayor parte del hidrógeno se produce a partir de combustibles fósiles , lo que genera emisiones de dióxido de carbono . [169] El hidrógeno producido por esta tecnología se ha descrito como hidrógeno gris cuando las emisiones se liberan a la atmósfera, e hidrógeno azul cuando las emisiones se capturan mediante la captura y almacenamiento de carbono (CCS). [170] [171] Se ha estimado que el hidrógeno azul tiene una huella de gases de efecto invernadero que es un 20% mayor que la quema de gas o carbón para calefacción y un 60% mayor en comparación con la quema de diésel para calefacción, suponiendo tasas de fuga de metano en las etapas inicial y media de la cadena de suministro de EE. UU. y la producción a través de reformadores de metano a vapor (SMR) modernizados con captura de dióxido de carbono. [172]

El uso de reformadores autotérmicos (ATR) con captura integrada de dióxido de carbono permite tasas de captura más altas con eficiencias energéticas satisfactorias y las evaluaciones del ciclo de vida han demostrado menores emisiones de gases de efecto invernadero para dichas plantas en comparación con los SMR con captura de dióxido de carbono. [173] Se ha evaluado que la aplicación de la tecnología ATR con captura integrada de dióxido de carbono en Europa tiene una huella de gases de efecto invernadero menor que la quema de gas natural, por ejemplo, para el proyecto H21 con una reducción reportada del 68% debido a una intensidad reducida de dióxido de carbono del gas natural combinada con un tipo de reactor más adecuado para la captura de dióxido de carbono. [174]

El hidrógeno producido a partir de fuentes de energía renovables a menudo se denomina hidrógeno verde . Se afirma que existen dos formas prácticas de producir hidrógeno a partir de fuentes de energía renovables. Una es utilizar energía a gas , en la que se utiliza energía eléctrica para producir hidrógeno a partir de la electrólisis del agua , y la otra es utilizar gas de vertedero para producir hidrógeno en un reformador de vapor. El combustible de hidrógeno, cuando se produce mediante fuentes de energía renovables como la eólica o la solar, es un combustible renovable . [175] [176] El hidrógeno producido a partir de energía nuclear mediante electrólisis a veces se considera un subconjunto del hidrógeno verde , pero también se puede denominar hidrógeno rosa . La central nuclear de Oskarshamn llegó a un acuerdo en enero de 2022 para suministrar hidrógeno rosa comercial en el orden de kilogramos por día. [177]

A partir de 2020 [actualizar], los costos de producción estimados son de $1 a $1,80/kg para el hidrógeno gris y el hidrógeno azul, [178] y de $2,50 a $6,80 para el hidrógeno verde. [178]

En 2022 se producirán 94 millones de toneladas de hidrógeno gris a nivel mundial utilizando combustibles fósiles, principalmente gas natural, y por lo tanto son una fuente importante de emisiones de gases de efecto invernadero. [179] [180] [181] [182]

El hidrógeno se utiliza para la conversión de fracciones pesadas de petróleo en fracciones más ligeras mediante hidrocraqueo . También se utiliza en otros procesos, incluidos el proceso de aromatización , la hidrodesulfuración y la producción de amoníaco mediante el proceso Haber , el principal método industrial para la producción de fertilizantes nitrogenados sintéticos para el cultivo del 47 por ciento de los alimentos en todo el mundo. [183]

El hidrógeno podría utilizarse en pilas de combustible para la generación local de electricidad o potencialmente como combustible para el transporte.

El hidrógeno se produce como subproducto de la producción industrial de cloro mediante electrólisis. Aunque requiere tecnologías costosas, el hidrógeno se puede enfriar, comprimir y purificar para su uso en otros procesos in situ o vender a un cliente a través de tuberías, cilindros o camiones. El descubrimiento y desarrollo de métodos menos costosos de producción de hidrógeno a granel es importante para el establecimiento de una economía del hidrógeno . [119]

{{cite web}}: CS1 maint: nombres numéricos: lista de autores ( enlace )Se prevén factores de eficiencia para electrolizadores PEM de hasta el 94%, pero esto es solo teórico por el momento.

{{cite web}}: CS1 maint: URL no apta ( enlace )hidrógeno verde... precio actual de entre 3 y 8 dólares el kilogramo... hidrógeno gris, que cuesta tan solo 1 dólar

Se prevén factores de eficiencia para electrolizadores PEM de hasta el 94%, pero esto es solo teórico por el momento.