Un adhesivo , también conocido como pegamento , cemento , mucílago o pasta , [1] es cualquier sustancia no metálica aplicada a una o ambas superficies de dos elementos separados que los une y resiste su separación. [2]

El uso de adhesivos ofrece ciertas ventajas sobre otras técnicas de unión como la costura , las fijaciones mecánicas y la soldadura . Estas incluyen la capacidad de unir diferentes materiales, la distribución más eficiente de la tensión a lo largo de una unión, la rentabilidad de un proceso fácilmente mecanizable y una mayor flexibilidad en el diseño. Las desventajas del uso de adhesivos incluyen una menor estabilidad a altas temperaturas, una debilidad relativa para unir objetos grandes con una pequeña superficie de unión y una mayor dificultad para separar objetos durante las pruebas. [3] Los adhesivos se organizan típicamente por el método de adhesión seguido de reactivo o no reactivo , un término que se refiere a si el adhesivo reacciona químicamente para endurecerse. Alternativamente, pueden organizarse por su fase física inicial o si su materia prima es de origen natural o sintético.

Los adhesivos pueden encontrarse en la naturaleza o producirse sintéticamente. El uso más antiguo de sustancias similares a los adhesivos por parte de los seres humanos se remonta a hace aproximadamente 200.000 años, [4] cuando los neandertales producían alquitrán a partir de la destilación en seco de la corteza de abedul para utilizarlo en la unión de herramientas de piedra a mangos de madera. [5] Las primeras referencias a los adhesivos en la literatura aparecieron aproximadamente en el año 2000 a. C. Los griegos y los romanos hicieron grandes contribuciones al desarrollo de los adhesivos. En Europa, el pegamento no se utilizó ampliamente hasta el período comprendido entre 1500 y 1700 d. C. Desde entonces hasta la década de 1900, el aumento del uso y el descubrimiento de adhesivos fue relativamente gradual. Solo a partir del siglo XX se aceleró rápidamente el desarrollo de adhesivos sintéticos, y la innovación en este campo continúa hasta el presente.

La evidencia más temprana del uso de adhesivos por parte de los humanos se descubrió en Italia central, cuando se descubrieron tres herramientas de piedra con indicios de alquitrán de corteza de abedul . Las herramientas datan de hace unos 200.000 años antes del presente, en el Paleolítico Medio . Es el ejemplo más antiguo de herramientas de piedra con mango de alquitrán . [4]

Un estudio de arqueología experimental publicado en 2019 demostró que el alquitrán de corteza de abedul se puede producir mediante un proceso más sencillo y fácil de descubrir. Se trata de quemar directamente la corteza de abedul debajo de una superficie rocosa que sobresale en un entorno al aire libre y recolectar el alquitrán que se acumula en la roca. [6]

Aunque son bastante pegajosos, los adhesivos de un solo componente a base de plantas pueden ser frágiles y vulnerables a las condiciones ambientales. El primer uso de adhesivos compuestos se descubrió en Sibudu, Sudáfrica. Allí, se descubrieron segmentos de piedra de 70.000 años de antigüedad que alguna vez se insertaron en mangos de hachas cubiertos con un adhesivo compuesto de resina vegetal y ocre rojo (óxido de hierro natural), ya que agregar ocre a la resina vegetal produce un producto más fuerte y protege la resina de desintegrarse en condiciones húmedas. [7] La capacidad de producir adhesivos más fuertes permitió a los humanos de la Edad de Piedra media unir segmentos de piedra a palos en mayores variaciones, lo que llevó al desarrollo de nuevas herramientas. [8] Un estudio de material de Le Moustier indica que las personas del Paleolítico Medio, posiblemente los neandertales , usaban pegamento hecho de una mezcla de ocre y betún para hacer empuñaduras para cortar y raspar herramientas de piedra. [9]

Ejemplos más recientes del uso de adhesivos por parte de humanos prehistóricos se han encontrado en los lugares de enterramiento de tribus antiguas. Los arqueólogos que estudiaron los sitios descubrieron que hace aproximadamente 6.000 años, los miembros de la tribu enterraban a sus muertos junto con alimentos encontrados en vasijas de barro rotas reparadas con resinas de árboles. [10] Otra investigación realizada por arqueólogos descubrió el uso de cementos bituminosos para fijar globos oculares de marfil a las estatuas en templos babilónicos que datan de aproximadamente el 4000 a. C. [11]

En el año 2000, un artículo reveló el descubrimiento de un hombre de 5.200 años de edad, apodado el " Hombre de hielo tirolés " u "Ötzi", que se encontraba preservado en un glaciar cerca de la frontera entre Austria e Italia. Se encontraron varias de sus pertenencias con él, incluidas dos flechas con puntas de sílex y un hacha de cobre, cada una con evidencia de pegamento orgánico utilizado para conectar las piezas de piedra o metal a los ejes de madera. El pegamento se analizó como brea , que requiere el calentamiento de alquitrán durante su producción. La recuperación de este alquitrán requiere una transformación de la corteza de abedul por medio del calor, en un proceso conocido como pirólisis. [12]

Las primeras referencias a adhesivos en la literatura aparecieron aproximadamente en el año 2000 a. C. Se han encontrado otros registros históricos del uso de adhesivos en el período que abarca entre 1500 y 1000 a. C. Entre los artefactos de este período se encuentran pinturas que representan operaciones de pegado de madera y un ataúd hecho de madera y pegamento en la tumba del rey Tutankamón . [10] Otros artefactos del Antiguo Egipto emplean pegamento animal para unir o laminar. Se cree que este tipo de laminación de madera para arcos y muebles alargaba su vida y se lograba utilizando pegamentos a base de caseína (proteína de la leche). Los antiguos egipcios también desarrollaron pastas a base de almidón para unir papiro a la ropa y un material similar al yeso de París hecho de yeso calcinado. [13]

Desde el año 1 hasta el 500 d. C., los griegos y los romanos hicieron grandes contribuciones al desarrollo de adhesivos. Se desarrollaron el enchapado de madera y la marquetería , se refinó la producción de colas de origen animal y de pescado y se utilizaron otros materiales. Se utilizaron pastas a base de huevo para unir hojas de oro e incorporaron varios ingredientes naturales como sangre, hueso, piel, leche, queso, verduras y cereales. [10] Los griegos comenzaron a utilizar cal apagada como mortero, mientras que los romanos fomentaron el desarrollo del mortero mezclando cal con ceniza volcánica y arena. Este material, conocido como cemento puzolánico , se utilizó en la construcción del Coliseo y el Panteón romanos. [13] Los romanos también fueron los primeros pueblos conocidos por haber utilizado alquitrán y cera de abejas como masilla y sellador entre las tablas de madera de sus barcos y naves. [10]

En Asia central, el ascenso de los mongoles en torno al año 1000 d. C. se puede atribuir en parte al buen alcance y potencia de los arcos de las hordas de Genghis Khan. Estos arcos estaban hechos de un núcleo de bambú, con cuerno en la parte inferior (mirando hacia el arquero) y tendones en la parte posterior, unidos entre sí con cola animal . [14]

En Europa, el pegamento cayó en desuso hasta el período de 1500-1700 d. C. [15] En esta época, fabricantes de muebles y gabinetes de renombre mundial como Thomas Chippendale y Duncan Phyfe comenzaron a utilizar adhesivos para mantener unidos sus productos. [10] En 1690, se estableció la primera planta de pegamento comercial en los Países Bajos. Esta planta producía pegamentos a partir de pieles de animales. [16] En 1750, se emitió la primera patente británica de pegamento para cola de pescado. Las décadas siguientes del siglo siguiente fueron testigos de la fabricación de pegamentos de caseína en fábricas alemanas y suizas. [10] En 1876, se emitió la primera patente estadounidense (número 183.024) a los hermanos Ross para la producción de pegamento de caseína. [10] [17]

Los primeros sellos postales de EE. UU. utilizaron adhesivos a base de almidón cuando se emitieron en 1847. La primera patente de EE. UU. (número 61.991) sobre adhesivo de dextrina (un derivado del almidón) se emitió en 1867. [10]

El caucho natural se utilizó por primera vez como material para adhesivos en 1830, [18] lo que marcó el punto de partida del adhesivo moderno. [19] En 1862, se emitió una patente británica (número 3288) para el recubrimiento de metal con latón por electrodeposición para obtener una unión más fuerte con el caucho. [16] El desarrollo del automóvil y la necesidad de amortiguadores de caucho requirieron uniones más fuertes y duraderas de caucho y metal. Esto estimuló el desarrollo del caucho ciclado tratado con ácidos fuertes. En 1927, este proceso se utilizó para producir cementos de caucho termoplásticos a base de solventes para la unión de metal a caucho. [20]

Los adhesivos pegajosos a base de caucho natural fueron utilizados por primera vez en un soporte por Henry Day (patente estadounidense 3.965) en 1845. [20] Más tarde, este tipo de adhesivos se utilizaron en cintas quirúrgicas y eléctricas con soporte de tela. En 1925, nació la industria de las cintas sensibles a la presión. [3] Hoy en día, las notas adhesivas, la cinta Scotch y otras cintas son ejemplos de adhesivos sensibles a la presión (PSA). [21]

Un paso clave en el desarrollo de los plásticos sintéticos fue la introducción de un plástico termoendurecible conocido como baquelita fenólica en 1910. [22] En dos años, la resina fenólica se aplicó a la madera contrachapada como barniz de revestimiento. A principios de la década de 1930, los fenólicos ganaron importancia como resinas adhesivas. [23]

Las décadas de 1920, 1930 y 1940 fueron testigos de grandes avances en el desarrollo y producción de nuevos plásticos y resinas debido a la Primera y Segunda Guerra Mundial. Estos avances mejoraron enormemente el desarrollo de adhesivos al permitir el uso de materiales recientemente desarrollados que exhibían una variedad de propiedades. Con las necesidades cambiantes y la tecnología en constante evolución, el desarrollo de nuevos adhesivos sintéticos continúa hasta el presente. [22] Sin embargo, debido a su bajo costo, los adhesivos naturales aún se utilizan con mayor frecuencia. [24]

Los adhesivos se suelen clasificar según el método de adhesión. A continuación, se clasifican en adhesivos reactivos y no reactivos, lo que se refiere a si el adhesivo reacciona químicamente para endurecerse. Alternativamente, se pueden clasificar según si la materia prima es de origen natural o sintético, o según su fase física inicial . [25]

Existen dos tipos de adhesivos que se endurecen por secado: los adhesivos a base de disolventes y los adhesivos de dispersión de polímeros , también conocidos como adhesivos de emulsión . Los adhesivos a base de disolventes son una mezcla de ingredientes (normalmente polímeros ) disueltos en un disolvente . El pegamento blanco , los adhesivos de contacto y los cementos de caucho son miembros de la familia de los adhesivos de secado . A medida que el disolvente se evapora, el adhesivo se endurece. Dependiendo de la composición química del adhesivo, se adherirán a diferentes materiales en mayor o menor grado.

Los adhesivos de dispersión de polímeros son dispersiones de color blanco lechoso que suelen estar basadas en acetato de polivinilo (PVAc). Se utilizan ampliamente en las industrias de la carpintería y el embalaje. También se utilizan con tejidos y componentes a base de tejidos, y en productos de ingeniería como conos de altavoces.

Los adhesivos sensibles a la presión (PSA) forman una unión mediante la aplicación de una ligera presión para unir el adhesivo con el adherente. Están diseñados para tener un equilibrio entre el flujo y la resistencia al flujo. La unión se forma porque el adhesivo es lo suficientemente suave como para fluir (es decir, "mojado") hacia el adherente. La unión tiene fuerza porque el adhesivo es lo suficientemente duro como para resistir el flujo cuando se aplica tensión a la unión. Una vez que el adhesivo y el adherente están muy cerca, las interacciones moleculares, como las fuerzas de van der Waals , intervienen en la unión, lo que contribuye significativamente a su resistencia final.

Los adhesivos adhesivos para superficies están diseñados para aplicaciones permanentes o removibles. Entre los ejemplos de aplicaciones permanentes se incluyen las etiquetas de seguridad para equipos eléctricos, cintas de aluminio para conductos de calefacción , ventilación y aire acondicionado , ensamblajes de molduras interiores de automóviles y películas amortiguadoras de ruido y vibración. Algunos adhesivos adhesivos para superficies permanentes de alto rendimiento presentan altos valores de adhesión y pueden soportar kilogramos de peso por centímetro cuadrado de área de contacto, incluso a temperaturas elevadas. Los adhesivos adhesivos para superficies permanentes pueden ser removibles inicialmente (por ejemplo, para recuperar productos mal etiquetados) y generar adhesión hasta formar una unión permanente después de varias horas o días.

Los adhesivos removibles están diseñados para formar una unión temporal, y lo ideal es que se puedan quitar después de meses o años sin dejar residuos en el adhesivo. Los adhesivos removibles se utilizan en aplicaciones tales como películas de protección de superficies, cintas de enmascarar , papeles para marcadores y notas, etiquetas de código de barras, etiquetas de marcado de precios, materiales gráficos promocionales y para el contacto con la piel (vendajes para el cuidado de heridas, electrodos de ECG, cinta deportiva, parches analgésicos y de medicamentos transdérmicos, etc.). Algunos adhesivos removibles están diseñados para pegarse y despegarse repetidamente. [26] Tienen baja adherencia y generalmente no pueden soportar mucho peso. El adhesivo sensible a la presión se utiliza en notas Post-it .

Los adhesivos sensibles a la presión se fabrican con un portador líquido o en forma 100% sólida. Los artículos se fabrican a partir de PSA líquidos recubriendo el adhesivo y secando el disolvente o el portador de agua. Se pueden calentar aún más para iniciar una reacción de reticulación y aumentar el peso molecular . Los PSA 100% sólidos pueden ser polímeros de baja viscosidad que se recubren y luego reaccionan con radiación para aumentar el peso molecular y formar el adhesivo, o pueden ser materiales de alta viscosidad que se calientan para reducir la viscosidad lo suficiente como para permitir el recubrimiento y luego se enfrían hasta su forma final. La principal materia prima para los PSA son los polímeros a base de acrilato .

Los adhesivos de contacto forman uniones de alta resistencia al corte con un tiempo de curado rápido. A menudo se aplican en capas delgadas para su uso con laminados , como para unir fórmica a encimeras, y en calzado, como para unir suelas a capelladas. El caucho natural y el policloropreno (neopreno) son adhesivos de contacto de uso común. Ambos elastómeros sufren cristalización por deformación .

Los adhesivos de contacto deben aplicarse a ambas superficies y dejarse secar durante un tiempo antes de unirlas. Algunos adhesivos de contacto requieren hasta 24 horas para secarse por completo antes de unir las superficies. [27] Una vez que se unen las superficies, la unión se forma muy rápidamente. [28] Por lo general, no se necesitan abrazaderas debido a la rápida formación de la unión. [29]

Los adhesivos termofusibles , también conocidos como adhesivos termofusibles , son termoplásticos que se aplican en forma fundida (en el rango de 65 a 180 °C) y que se solidifican al enfriarse para formar uniones fuertes entre una amplia gama de materiales. Los adhesivos termofusibles a base de etileno-acetato de vinilo son particularmente populares para manualidades debido a su facilidad de uso y la amplia gama de materiales comunes que pueden unir. Una pistola de pegamento (mostrada a la derecha) es un método para aplicar adhesivos calientes. La pistola de pegamento derrite el adhesivo sólido y luego permite que el líquido pase a través de su cañón hacia el material, donde se solidifica.

Es posible que Procter & Gamble haya inventado el pegamento termoplástico alrededor de 1940 como solución al problema de que los adhesivos a base de agua, que se usaban comúnmente en los envases en esa época, fallaban en climas húmedos y hacían que los paquetes se abrieran. Sin embargo, los adhesivos a base de agua siguen siendo de gran interés ya que normalmente no contienen disolventes volátiles. [30]

Los adhesivos anaeróbicos se curan al entrar en contacto con el metal, en ausencia de oxígeno. [31] Funcionan bien en espacios reducidos, como cuando se utilizan como fluido fijador de roscas .

Los adhesivos multicomponentes se endurecen al mezclar dos o más componentes que reaccionan químicamente. Esta reacción hace que los polímeros se entrecrucen [32] y formen acrilatos , uretanos y epoxis .

Existen varias combinaciones comerciales de adhesivos multicomponentes que se utilizan en la industria. Algunas de estas combinaciones son:

Los componentes individuales de un adhesivo multicomponente no son adhesivos por naturaleza. Los componentes individuales reaccionan entre sí después de ser mezclados y muestran una adhesión completa solo al curarse. Las resinas multicomponente pueden ser a base de solventes o sin solventes. Los solventes presentes en los adhesivos son un medio para la resina de poliéster o poliuretano. El solvente se seca durante el proceso de curado.

Los adhesivos premezclados y congelados (PMF) son adhesivos que se mezclan, desairean, envasan y congelan. [33] Como es necesario que los PMF permanezcan congelados antes de su uso, una vez que se congelan a -80 °C se envían con hielo seco y se requiere que se almacenen a -40 °C o menos. [34] Los adhesivos PMF eliminan los errores de mezcla por parte del usuario final y reducen la exposición a agentes de curado que pueden contener irritantes o toxinas. [35] Los PMF se introdujeron comercialmente en la década de 1960 y se utilizan comúnmente en la industria aeroespacial y de defensa. [36]

Los adhesivos monocomponentes se endurecen mediante una reacción química con una fuente de energía externa, como radiación , calor y humedad .

Los adhesivos de curado por luz ultravioleta (UV) , también conocidos como materiales de curado por luz (LCM), se han vuelto populares dentro del sector manufacturero debido a su rápido tiempo de curado y fuerte fuerza de unión. Los adhesivos de curado por luz pueden curar en tan solo un segundo y muchas formulaciones pueden unir sustratos (materiales) diferentes y soportar temperaturas extremas. Estas cualidades hacen que los adhesivos de curado por luz UV sean esenciales para la fabricación de artículos en muchos mercados industriales, como la electrónica, las telecomunicaciones, la medicina, la industria aeroespacial, el vidrio y la óptica. A diferencia de los adhesivos tradicionales, los adhesivos de curado por luz UV no solo unen materiales, sino que también se pueden usar para sellar y recubrir productos. Generalmente tienen una base acrílica.

Los adhesivos de curado por calor consisten en una mezcla prefabricada de dos o más componentes. Cuando se aplica calor, los componentes reaccionan y se reticulan. Este tipo de adhesivo incluye epoxis termoendurecibles , uretanos y poliimidas .

Los adhesivos de curado por humedad se curan cuando reaccionan con la humedad presente en la superficie del sustrato o en el aire. Este tipo de adhesivo incluye cianoacrilatos y uretanos .

Los adhesivos naturales se elaboran a partir de fuentes orgánicas como el almidón vegetal ( dextrina ), resinas naturales o animales (por ejemplo, la caseína, proteína de la leche [37] y pegamentos animales a base de piel ). A menudo se los denomina bioadhesivos .

Un ejemplo es una pasta simple hecha al cocinar harina en agua. Los adhesivos a base de almidón se utilizan en la producción de cartón corrugado y sacos de papel , bobinado de tubos de papel y adhesivos para papel tapiz . El pegamento de caseína se utiliza principalmente para adherir etiquetas de botellas de vidrio. Los pegamentos animales se han utilizado tradicionalmente en encuadernación, unión de madera y muchas otras áreas, pero ahora se han reemplazado en gran medida por pegamentos sintéticos, excepto en aplicaciones especializadas como la producción y reparación de instrumentos de cuerda. La albúmina hecha del componente proteico de la sangre se ha utilizado en la industria de la madera contrachapada . Masonite , un tablero duro de madera, se unía originalmente utilizando lignina de madera natural , un polímero orgánico , aunque la mayoría de los tableros de partículas modernos como MDF utilizan resinas termoendurecibles sintéticas.

Los adhesivos sintéticos están hechos de compuestos orgánicos . Muchos están basados en elastómeros , termoplásticos , emulsiones y termoendurecibles . Algunos ejemplos de adhesivos termoendurecibles son: epoxi , poliuretano , cianoacrilato y polímeros acrílicos . El primer adhesivo sintético producido comercialmente fue Karlsons Klister en la década de 1920. [38]

Los aplicadores de diferentes adhesivos están diseñados según el adhesivo que se va a utilizar y el tamaño del área a la que se aplicará el adhesivo. El adhesivo se aplica a uno o ambos materiales que se van a unir. Las piezas se alinean y se aplica presión para facilitar la adhesión y eliminar las burbujas de aire de la unión.

Las formas más comunes de aplicar un adhesivo incluyen pinceles, rodillos, películas o gránulos, pistolas rociadoras y pistolas aplicadoras ( por ejemplo , pistola de calafateo ). Todas estas se pueden usar de forma manual o automatizada como parte de una máquina.

Para que un adhesivo sea eficaz debe tener tres propiedades principales. En primer lugar, debe ser capaz de humedecer el material base . La humectación es la capacidad de un líquido de mantener el contacto con una superficie sólida. También debe aumentar su resistencia después de la aplicación y, por último, debe ser capaz de transmitir la carga entre las dos superficies/sustratos que se van a adherir. [39]

La adhesión, es decir, la unión entre el adhesivo y el sustrato, puede producirse por medios mecánicos, en los que el adhesivo se abre paso a través de pequeños poros del sustrato, o por uno de varios mecanismos químicos. La fuerza de la adhesión depende de muchos factores, incluido el medio por el que se produce.

En algunos casos, se produce un enlace químico real entre el adhesivo y el sustrato. Los polímeros tiolados , por ejemplo, forman enlaces químicos con proteínas endógenas como las glicoproteínas mucosas, las integrinas o las queratinas a través de puentes disulfuro. [40] Debido a sus propiedades adhesivas comparativamente altas, estos polímeros encuentran numerosas aplicaciones biomédicas. En otros, las fuerzas electrostáticas, como la electricidad estática, mantienen unidas las sustancias. Un tercer mecanismo implica las fuerzas de van der Waals que se desarrollan entre las moléculas. Un cuarto medio implica la difusión asistida por humedad del pegamento en el sustrato, seguida de endurecimiento.

La calidad de la unión adhesiva depende en gran medida de la capacidad del adhesivo para cubrir (humedecer) de manera eficiente el área del sustrato. Esto sucede cuando la energía superficial del sustrato es mayor que la energía superficial del adhesivo. Sin embargo, los adhesivos de alta resistencia tienen una energía superficial alta. Por lo tanto, se adhieren mal a polímeros de baja energía superficial u otros materiales. Para resolver este problema, se puede utilizar un tratamiento de superficie para aumentar la energía superficial como un paso de preparación antes de la unión adhesiva. Es importante destacar que la preparación de la superficie proporciona una superficie reproducible que permite resultados de unión consistentes. Las técnicas de activación de superficie comúnmente utilizadas incluyen activación por plasma , tratamiento con llama e imprimación química húmeda. [41]

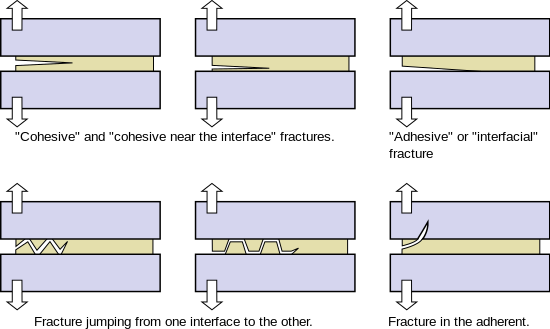

Existen varios factores que pueden contribuir a la falla de dos superficies adheridas. La luz solar y el calor pueden debilitar el adhesivo. Los solventes pueden deteriorar o disolver el adhesivo. Las tensiones físicas también pueden provocar la separación de las superficies. Cuando se somete a cargas, puede producirse desprendimiento en diferentes lugares de la unión adhesiva. Los principales tipos de fractura son los siguientes:

La fractura cohesiva se obtiene si se propaga una grieta en el polímero en masa que constituye el adhesivo. En este caso, las superficies de ambos adherentes después de despegarse estarán cubiertas por el adhesivo fracturado. La grieta puede propagarse en el centro de la capa o cerca de una interfaz. En este último caso, se puede decir que la fractura cohesiva es "cohesiva cerca de la interfaz".

La fractura adhesiva (a veces denominada fractura interfacial ) se produce cuando se produce una desunión entre el adhesivo y el material adherido. En la mayoría de los casos, la aparición de una fractura adhesiva para un adhesivo determinado va acompañada de una menor tenacidad a la fractura.

Otros tipos de fractura incluyen:

Como regla general de diseño, las propiedades materiales del objeto deben ser mayores que las fuerzas previstas durante su uso (es decir, geometría, cargas, etc.). El trabajo de ingeniería consistirá en tener un buen modelo para evaluar la función. Para la mayoría de las uniones adhesivas, esto se puede lograr utilizando la mecánica de fracturas . Se pueden utilizar conceptos como el factor de concentración de tensiones y la tasa de liberación de energía de deformación para predecir la falla. En dichos modelos, se descuida el comportamiento de la propia capa adhesiva y solo se consideran los adherentes.

El fallo también dependerá en gran medida del modo de apertura de la articulación.

Como las cargas suelen ser fijas, un diseño aceptable resultará de la combinación de un procedimiento de selección de materiales y modificaciones de la geometría, si es posible. En las estructuras unidas mediante adhesivos, la geometría y las cargas globales están determinadas por consideraciones estructurales y el procedimiento de diseño se centra en las propiedades del material del adhesivo y en los cambios locales en la geometría.

El aumento de la resistencia de la unión se obtiene generalmente diseñando su geometría de manera que:

Algunos pegamentos y adhesivos tienen una vida útil limitada . La vida útil depende de múltiples factores, el más importante de los cuales es la temperatura. Los adhesivos pueden perder su eficacia a altas temperaturas, además de volverse cada vez más rígidos. [42] Otros factores que afectan la vida útil incluyen la exposición al oxígeno o al vapor de agua.