Una bombilla incandescente , lámpara incandescente o globo de luz incandescente es una luz eléctrica con un filamento que se calienta hasta que brilla . El filamento está encerrado en una ampolla de vidrio que está vacía o llena de gas inerte para proteger el filamento de la oxidación . La corriente eléctrica se suministra al filamento mediante terminales o cables incrustados en el vidrio. Un portalámparas proporciona soporte mecánico y conexiones eléctricas.

Las bombillas incandescentes se fabrican en una amplia gama de tamaños, potencias luminosas y tensiones nominales, desde 1,5 voltios hasta unos 300 voltios. No requieren ningún equipo de regulación externo , tienen un coste de fabricación bajo y funcionan igual de bien tanto con corriente alterna como con corriente continua . Como resultado, la bombilla incandescente se ha utilizado ampliamente en la iluminación doméstica y comercial, para la iluminación portátil, como lámparas de mesa, faros de coche y linternas , y para la iluminación decorativa y publicitaria.

Las bombillas incandescentes son mucho menos eficientes que otros tipos de iluminación eléctrica. Menos del 5% de la energía que consumen se convierte en luz visible; el resto se pierde en forma de calor. [1] [2] La eficacia luminosa de una bombilla incandescente típica para un funcionamiento a 120 V es de 16 lúmenes por vatio (lm/W), en comparación con los 60 lm/W de una bombilla fluorescente compacta o los 100 lm/W de las lámparas LED blancas típicas . [3]

El calor producido por los filamentos se utiliza en algunas aplicaciones, como las lámparas de calor en incubadoras , las lámparas de lava , las bombillas de efecto Edison y el horno de juguete Easy-Bake . Los calentadores infrarrojos halógenos con envoltura de cuarzo se utilizan para procesos industriales como el curado de pintura y la calefacción de espacios.

Las bombillas incandescentes suelen tener una vida útil corta en comparación con otros tipos de iluminación: unas 1.000 horas en el caso de las bombillas domésticas, frente a las 10.000 horas de las bombillas fluorescentes compactas y las 20.000-30.000 horas de las bombillas LED. La mayoría de las bombillas incandescentes se pueden sustituir por lámparas fluorescentes , lámparas de descarga de alta intensidad y lámparas de diodos emisores de luz (LED). Algunos gobiernos han iniciado una eliminación gradual de las bombillas incandescentes para reducir el consumo de energía.

Los historiadores Robert Friedel y Paul Israel enumeran a los inventores de lámparas incandescentes anteriores a Joseph Swan y Thomas Edison de General Electric . [4] : 91–93 Concluyen que la versión de Edison fue la primera implementación práctica, capaz de superar a las demás debido a una combinación de cuatro factores: un material incandescente efectivo; un vacío más alto que otras implementaciones que se logró mediante el uso de una bomba Sprengel ; una alta resistencia que hizo que la distribución de energía desde una fuente centralizada fuera económicamente viable y el desarrollo de los componentes asociados necesarios para un sistema de iluminación a gran escala.

El historiador Thomas Hughes ha atribuido el éxito de Edison al desarrollo de un sistema completo e integrado de iluminación eléctrica.

La lámpara era un componente pequeño en su sistema de iluminación eléctrica y no era más importante para su funcionamiento eficaz que el generador Jumbo de Edison , el sistema de distribución principal y de alimentación de Edison y el sistema de distribución en paralelo. Otros inventores con generadores y lámparas incandescentes, y con un ingenio y una excelencia comparables, han sido olvidados hace mucho tiempo porque sus creadores no supervisaron su introducción en un sistema de iluminación .

— Thomas P. Hughes, en La tecnología en el punto de inflexión , editado por WB Pickett [5] [6]

En 1761, Ebenezer Kinnersley demostró cómo calentar un alambre hasta la incandescencia . [8] Sin embargo, dichos alambres tendían a derretirse u oxidarse muy rápidamente (quemarse) en presencia de aire. [9] La luz de calcio se convirtió en una forma popular de iluminación escénica a principios del siglo XIX, al calentar un trozo de óxido de calcio hasta la incandescencia con un soplete de oxhidrógeno . [10]

En 1802, Humphry Davy utilizó lo que describió como "una batería de inmenso tamaño", [11] compuesta por 2.000 celdas alojadas en el sótano de la Royal Institution of Great Britain, [12] para crear una luz incandescente al pasar la corriente a través de una fina tira de platino , elegida porque el metal tenía un punto de fusión extremadamente alto . No era lo suficientemente brillante ni duraba lo suficiente como para ser práctica, pero fue el precedente detrás de los esfuerzos de decenas de experimentadores durante los siguientes 75 años. [13] Davy también demostró el arco eléctrico , al pasar una alta corriente entre dos piezas de carbón.

Durante los siguientes 40 años se invirtió mucho en la investigación para convertir la lámpara de arco de carbón en un medio práctico de iluminación. [9] El arco de carbón en sí era tenue y de color violeta, emitiendo la mayor parte de su energía en el ultravioleta, pero el electrodo positivo se calentaba justo por debajo del punto de fusión del carbón y brillaba muy intensamente con una incandescencia muy cercana a la de la luz solar. [14] Las lámparas de arco quemaban sus varillas de carbón muy rápidamente, expulsaban monóxido de carbono peligroso y tendían a producir salidas de decenas de kilovatios. Por lo tanto, solo eran prácticas para iluminar grandes áreas, por lo que los investigadores continuaron buscando una forma de hacer lámparas adecuadas para uso doméstico. [9]

Durante los primeros tres cuartos del siglo XIX, muchos experimentadores trabajaron con diversas combinaciones de alambres de platino o iridio, varillas de carbono y recintos evacuados o semievacuados. Muchos de estos dispositivos fueron demostrados y algunos fueron patentados. [15]

En 1835, James Bowman Lindsay demostró una luz eléctrica constante en una reunión pública en Dundee, Escocia . Afirmó que podía "leer un libro a una distancia de un pie y medio". Sin embargo, no desarrolló más la luz eléctrica. [16]

En 1838, el litógrafo belga Marcellin Jobard inventó una bombilla incandescente con atmósfera de vacío utilizando un filamento de carbono. [17]

En 1840, el científico británico Warren De la Rue encerró un filamento de platino enrollado en un tubo de vacío y pasó una corriente eléctrica a través de él. El diseño se basó en el concepto de que el alto punto de fusión del platino le permitiría funcionar a altas temperaturas y que la cámara de vacío contendría menos moléculas de gas que reaccionarían con el platino, lo que mejoraría su longevidad. Aunque era un diseño viable, el costo del platino lo hacía poco práctico para el uso comercial.

En 1841, el inglés Frederick de Moleyns obtuvo la primera patente para una lámpara incandescente, con un diseño que utilizaba cables de platino contenidos en una bombilla de vacío. También utilizó carbono. [18] [19]

En 1845, el estadounidense John W. Starr patentó una bombilla incandescente que utilizaba filamentos de carbono. [20] [21] Su invento nunca se produjo comercialmente. [22]

En 1851, Jean Eugène Robert-Houdin hizo una demostración pública de bombillas incandescentes en su finca de Blois (Francia). Sus bombillas están expuestas en el museo del castillo de Blois . [a]

En 1859, Moses G. Farmer construyó una bombilla eléctrica incandescente utilizando un filamento de platino. [23] Más tarde, Thomas Edison vio una de estas bombillas en una tienda de Boston y le pidió consejo a Farmer sobre el negocio de la luz eléctrica.

En 1872, el ruso Alexander Lodyguin inventó una bombilla incandescente y obtuvo una patente rusa en 1874. Utilizó como quemador dos varillas de carbono de sección disminuida en un receptor de vidrio, herméticamente sellado y lleno de nitrógeno, dispuesto eléctricamente de modo que la corriente pudiera pasar al segundo carbono cuando el primero se hubiera consumido. [24] Más tarde vivió en los EE. UU., cambió su nombre a Alexander de Lodyguine y solicitó y obtuvo patentes para lámparas incandescentes que tenían filamentos de cromo , iridio , rodio , rutenio , osmio , molibdeno y tungsteno . [25]

El 24 de julio de 1874, Henry Woodward y Mathew Evans presentaron una patente canadiense para una lámpara que consistía en varillas de carbono montadas en un cilindro de vidrio lleno de nitrógeno. No tuvieron éxito en la comercialización de su lámpara y vendieron los derechos de su patente ( patente estadounidense 181.613 ) a Thomas Edison en 1879. (Edison necesitaba la titularidad de la nueva reivindicación de lámparas conectadas en un circuito paralelo). [26] [27] El gobierno de Canadá sostiene que fueron Woodward y Evans quienes inventaron la bombilla. [28]

El 4 de marzo de 1880, apenas cinco meses después de la invención de la bombilla de Edison, Alessandro Cruto creó su primera lámpara incandescente. Cruto produjo un filamento mediante la deposición de grafito sobre filamentos delgados de platino, calentándolo con una corriente eléctrica en presencia de alcohol etílico gaseoso . Al calentar este platino a altas temperaturas, quedan filamentos delgados de platino recubiertos de grafito puro. En septiembre de 1881 había logrado una versión exitosa de este, el primer filamento sintético. La bombilla inventada por Cruto duraba quinientas horas, en comparación con las cuarenta de la versión original de Edison. En la Exposición Eléctrica de Múnich de 1882 en Baviera, Alemania, la lámpara de Cruto era más eficiente que la de Edison y producía una luz blanca mejor. [29]

En 1893, Heinrich Göbel afirmó haber diseñado la primera bombilla incandescente en 1854, con un fino filamento de bambú carbonizado de alta resistencia, cables conductores de platino en una envoltura totalmente de vidrio y un alto vacío. Los jueces de cuatro tribunales pusieron en duda la supuesta anticipación de Göbel , pero nunca hubo una decisión en una audiencia final debido a la expiración de la patente de Edison. Un trabajo de investigación publicado en 2007 concluyó que la historia de las lámparas Göbel en la década de 1850 es ficticia. [30]

Joseph Swan (1828-1914) fue un físico y químico británico. En 1850, comenzó a trabajar con filamentos de papel carbonizado en una bombilla de vidrio evacuada. En 1860, pudo demostrar que el dispositivo funcionaba, pero la falta de un buen vacío y un suministro adecuado de electricidad dieron como resultado una vida útil corta para la bombilla y una fuente de luz ineficiente. A mediados de la década de 1870, se disponía de mejores bombas y Swan volvió a sus experimentos. [31]

En 1878, con la ayuda de Charles Stearn, un experto en bombas de vacío, Swan desarrolló un método de procesamiento que evitaba el ennegrecimiento temprano de las bombillas. Este método recibió una patente británica en 1880. [32] El 18 de diciembre de 1878, se mostró una lámpara que utilizaba una varilla delgada de carbono en una reunión de la Sociedad Química de Newcastle, y Swan hizo una demostración de funcionamiento en su reunión el 17 de enero de 1879. También se mostró a 700 personas que asistieron a una reunión de la Sociedad Literaria y Filosófica de Newcastle upon Tyne el 3 de febrero de 1879. [33] Estas lámparas utilizaban una varilla de carbono de una lámpara de arco en lugar de un filamento delgado. Por lo tanto, tenían baja resistencia y requerían conductores muy grandes para suministrar la corriente necesaria, por lo que no eran comercialmente prácticas, aunque sí proporcionaron una demostración de las posibilidades de la iluminación incandescente con un vacío relativamente alto, un conductor de carbono y cables de entrada de platino. Esta bombilla duraba unas 40 horas. [33]

Swan luego centró su atención en producir un mejor filamento de carbono y los medios para unir sus extremos. Ideó un método para tratar el algodón para producir "hilo apergaminado" a principios de la década de 1880 y obtuvo la patente británica 4933 ese mismo año. [32] A partir de este año comenzó a instalar bombillas en hogares y lugares emblemáticos de Inglaterra. Su casa, Underhill, Low Fell, Gateshead , fue la primera del mundo en ser iluminada por una bombilla. A principios de la década de 1880 había iniciado su empresa. [34] En 1881, el Teatro Savoy en la ciudad de Westminster , Londres, fue iluminado por bombillas incandescentes de Swan, que fue el primer teatro y el primer edificio público del mundo en ser iluminado completamente con electricidad. [35] La primera calle del mundo en ser iluminada por una bombilla incandescente fue Mosley Street, Newcastle upon Tyne , Reino Unido . Fue iluminada por la lámpara incandescente de Joseph Swan el 3 de febrero de 1879. [36] [37]

Thomas Edison comenzó a investigar seriamente para desarrollar una lámpara incandescente práctica en 1878. Edison presentó su primera solicitud de patente para "Mejoras en las luces eléctricas" el 14 de octubre de 1878. [38] Después de muchos experimentos, primero con carbono a principios de la década de 1880 y luego con platino y otros metales, al final Edison regresó a un filamento de carbono. [39] La primera prueba exitosa fue el 22 de octubre de 1879, [40] [41] y duró 13,5 horas. Edison continuó mejorando este diseño y el 4 de noviembre de 1879, presentó una patente estadounidense para una lámpara eléctrica que usaba "un filamento o tira de carbono enrollado y conectado ... a cables de contacto de platino". [42] Aunque la patente describía varias formas de crear el filamento de carbono, incluido el uso de "hilo de algodón y lino, tablillas de madera, papeles enrollados de varias maneras", [42] Edison y su equipo descubrieron más tarde que un filamento de bambú carbonizado podía durar más de 1200 horas. [43] En 1880, el barco de vapor Columbia de la Oregon Railroad and Navigation Company se convirtió en el primer barco en utilizar las lámparas eléctricas incandescentes de Edison (también fue el primer barco en utilizar un dinamo ). [44] [45] [46]

Albon Man, un abogado de Nueva York, fundó la Electro-Dynamic Light Company en 1878 para explotar sus patentes y las de William Sawyer . [47] [48] Semanas después se organizó la United States Electric Lighting Company. [47] [48] [49] Esta empresa no realizó su primera instalación comercial de lámparas incandescentes hasta el otoño de 1880, en la Mercantile Safe Deposit Company en la ciudad de Nueva York, unos seis meses después de que se hubieran instalado las lámparas incandescentes de Edison en el Columbia . Hiram S. Maxim era el ingeniero jefe de la US Electric Lighting Co. [50] Después del gran éxito en los Estados Unidos, la bombilla incandescente patentada por Edison también comenzó a ganar popularidad generalizada en Europa ; entre otros lugares, las primeras bombillas de Edison en los países nórdicos se instalaron en la sala de tejidos de la fábrica textil de Finlayson en Tampere, Finlandia, en marzo de 1882. [51]

Lewis Latimer , empleado en ese momento por Edison, desarrolló un método mejorado de tratamiento térmico de filamentos de carbono que reducía la rotura y permitía moldearlos en formas novedosas, como la característica forma de "M" de los filamentos Maxim. El 17 de enero de 1882, Latimer recibió una patente para el "Proceso de fabricación de carbonos", un método mejorado para la producción de filamentos de bombillas, que fue adquirido por la United States Electric Light Company. [52] Latimer patentó otras mejoras, como una mejor forma de unir los filamentos a sus soportes de alambre. [53]

En Gran Bretaña, las empresas Edison y Swan se fusionaron para formar la Edison and Swan United Electric Company (más tarde conocida como Ediswan y finalmente incorporada a Thorn Lighting Ltd ). Edison inicialmente se opuso a esta combinación, pero finalmente se vio obligado a cooperar y se llevó a cabo la fusión. Finalmente, Edison adquirió todos los intereses de Swan en la empresa. Swan vendió sus derechos de patente en Estados Unidos a Brush Electric Company en junio de 1882.

El 8 de octubre de 1883, la Oficina de Patentes de los Estados Unidos emitió un dictamen en el que se afirmaba que las patentes de Edison se basaban en la técnica anterior de William Sawyer y que no eran válidas. El litigio continuó durante varios años. Finalmente, el 6 de octubre de 1889, un juez dictaminó que la reivindicación de Edison sobre la mejora de la luz eléctrica basada en "un filamento de carbono de alta resistencia" era válida. [54]

La principal dificultad para evacuar las lámparas era la humedad dentro de la bombilla, que se dividía cuando se encendía la lámpara, con el oxígeno resultante atacando el filamento. [55] En la década de 1880, se utilizó anhídrido fosfórico en combinación con costosas bombas de vacío de mercurio . [56] Sin embargo, alrededor de 1893, el inventor italiano Arturo Malignani (1865-1939), que carecía de estas bombas, descubrió que los vapores de fósforo hacían el trabajo de unir químicamente las cantidades restantes de agua y oxígeno. [55] [56] En 1896 patentó un proceso de introducción de fósforo rojo como el llamado captador dentro de la bombilla [55] ), lo que permitió obtener bombillas económicas que duraban 800 horas; su patente fue adquirida por Edison en 1898. [31]

En 1897, el físico y químico alemán Walther Nernst desarrolló la lámpara de Nernst , una forma de lámpara incandescente que utilizaba un globo de cerámica y no requería estar encerrada en vacío o gas inerte. [57] [58] Las lámparas de Nernst, dos veces más eficientes que las lámparas de filamento de carbono, fueron brevemente populares hasta que fueron superadas por las lámparas que usaban filamentos metálicos.

La patente US575002A del 1 de diciembre de 1897 de Alexander Lodyguine (Lodygin, Rusia) describe un filamento hecho de metales raros, entre ellos el tungsteno. Lodygin inventó un proceso en el que los metales raros como el tungsteno pueden tratarse químicamente y vaporizarse por calor sobre un alambre calentado eléctricamente en forma de hilo (platino, carbono, oro) que actúa como una base temporal o forma esquelética. (Patente estadounidense 575.002). Lodygin vendió más tarde los derechos de patente a GE. En 1902, Siemens desarrolló un filamento de lámpara de tantalio que era más eficiente que incluso los filamentos de carbono grafitados, ya que podía funcionar a mayor temperatura. Dado que el metal de tantalio tiene una resistividad menor que el carbono, el filamento de lámpara de tantalio era bastante largo y requería múltiples soportes internos. El filamento de metal se acortó gradualmente con el uso; los filamentos se instalaron con grandes bucles sueltos. Las lámparas utilizadas durante varios cientos de horas se volvieron bastante frágiles. [59] Los filamentos de metal tenían la propiedad de romperse y volverse a soldar, aunque esto generalmente reducía la resistencia y acortaba la vida del filamento. General Electric compró los derechos para usar filamentos de tantalio y los produjo en los EE. UU. hasta 1913. [60]

Desde 1898 hasta aproximadamente 1905, el osmio también se utilizó como filamento en las lámparas fabricadas por Carl Auer von Welsbach . El metal era tan caro que las lámparas usadas podían devolverse a cambio de un crédito parcial. [61] No se podía fabricar para 110 V o 220 V, por lo que se conectaron varias lámparas en serie para su uso en circuitos de voltaje estándar. Estas se vendieron principalmente en Europa.

El 13 de diciembre de 1904, el húngaro Sándor Just y el croata Franjo Hanaman obtuvieron una patente húngara (n.º 34541) para una lámpara de filamento de tungsteno que duraba más y daba una luz más brillante que el filamento de carbono. [31] Las lámparas de filamento de tungsteno fueron comercializadas por primera vez por la empresa húngara Tungsram en 1904. Este tipo a menudo se denomina bombillas Tungsram en muchos países europeos. [62] Llenar una bombilla con un gas inerte como el argón o el nitrógeno ralentiza la evaporación del filamento de tungsteno en comparación con su funcionamiento en vacío. Esto permite temperaturas más altas y, por lo tanto, una mayor eficacia con una menor reducción de la vida útil del filamento. [63]

En 1906, William D. Coolidge desarrolló un método para fabricar "tungsteno dúctil" a partir de tungsteno sinterizado que podía transformarse en filamentos mientras trabajaba para General Electric Company . [64] En 1911, General Electric había comenzado a vender bombillas incandescentes con alambre de tungsteno dúctil. [65]

En 1913, Irving Langmuir descubrió que llenar una lámpara con gas inerte en lugar de vacío duplicaba la eficacia luminosa y reducía el ennegrecimiento de la bombilla. [ cita requerida ]

En 1917, Burnie Lee Benbow obtuvo una patente para el filamento de bobina enrollada , en el que un filamento enrollado se enrolla luego en una bobina mediante el uso de un mandril . [66] [67] En 1921, Junichi Miura creó la primera bombilla de doble bobina utilizando un filamento de tungsteno enrollado mientras trabajaba para Hakunetsusha (un predecesor de Toshiba ). En ese momento, no existía maquinaria para producir filamentos de bobina enrollada en masa. Hakunetsusha desarrolló un método para producir filamentos de bobina enrollada en masa en 1936. [68]

Entre 1924 y el estallido de la Segunda Guerra Mundial, el cártel Phoebus intentó fijar precios y cuotas de ventas para los fabricantes de bombillas fuera de América del Norte. [69]

En 1925, Marvin Pipkin , un químico estadounidense, patentó un proceso para esmerilar el interior de las bombillas de las lámparas sin debilitarlas. [70] En 1947, patentó un proceso para recubrir el interior de las lámparas con sílice . [71]

En 1930, el húngaro Imre Bródy llenó lámparas con gas criptón en lugar de argón y diseñó un proceso para obtener criptón del aire. La producción de lámparas rellenas de criptón basadas en su invención comenzó en Ajka en 1937, en una fábrica diseñada conjuntamente por Polányi y el físico húngaro Egon Orowan . [72]

En 1964, las mejoras en la eficiencia y la producción de lámparas incandescentes habían reducido el costo de proporcionar una cantidad dada de luz en un factor de treinta, en comparación con el costo de la introducción del sistema de iluminación de Edison. [73]

El consumo de bombillas incandescentes creció rápidamente en Estados Unidos. En 1885, se vendieron aproximadamente 300.000 lámparas de servicio de iluminación general, todas con filamentos de carbono. Cuando se introdujeron los filamentos de tungsteno, existían alrededor de 50 millones de portalámparas en Estados Unidos. En 1914, se utilizaban 88,5 millones de lámparas (solo el 15% con filamentos de carbono) y en 1945, las ventas anuales de lámparas eran de 795 millones (más de 5 lámparas por persona por año). [74]

Menos del 5% de la energía consumida por una bombilla incandescente típica se convierte en luz visible, y la mayor parte del resto se emite como radiación infrarroja invisible. [1] [75] Las bombillas se clasifican por su eficacia luminosa , que es la relación entre la cantidad de luz visible emitida ( flujo luminoso ) y la potencia eléctrica consumida. [76] La eficacia luminosa se mide en lúmenes por vatio (lm/W).

La eficiencia luminosa de una fuente se define como la relación entre su eficacia luminosa y la eficacia luminosa máxima posible, que es de 683 lm/W. [77] [78] Una fuente de luz blanca ideal podría producir unos 250 lúmenes por vatio, lo que corresponde a una eficiencia luminosa del 37%. [79]

Para una cantidad dada de luz, una bombilla incandescente consume más energía y emite más calor que la mayoría de los demás tipos de luz eléctrica. En los edificios donde se utiliza aire acondicionado , la producción de calor de las lámparas incandescentes aumenta la carga en el sistema de aire acondicionado. [80] Si bien el calor de las luces reducirá la necesidad de hacer funcionar el sistema de calefacción de un edificio, este último generalmente puede producir la misma cantidad de calor a un costo menor que las luces incandescentes.

El siguiente cuadro muestra la eficacia luminosa y la eficiencia de varios tipos de bombillas incandescentes. Un cuadro más extenso sobre la eficacia luminosa compara una gama más amplia de fuentes de luz.

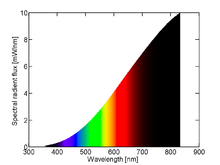

El espectro de luz producido por una lámpara incandescente se aproxima mucho al de un radiador de cuerpo negro a la misma temperatura. [82] La base de las fuentes de luz utilizadas como estándar para la percepción del color es una lámpara incandescente de tungsteno que funciona a una temperatura definida. [83]

Las fuentes de luz como las lámparas fluorescentes, las lámparas de descarga de alta intensidad y las lámparas LED tienen una mayor eficiencia luminosa. Estos dispositivos producen luz por luminiscencia . Su luz tiene bandas de longitudes de onda características, sin la "cola" de las emisiones infrarrojas invisibles, en lugar del espectro continuo producido por una fuente térmica. Mediante una selección cuidadosa de revestimientos o filtros de fósforo fluorescente que modifican la distribución espectral, el espectro emitido se puede ajustar para imitar la apariencia de fuentes incandescentes u otras temperaturas de color diferentes de la luz blanca. Cuando se utilizan para tareas sensibles al color, como la iluminación de películas, estas fuentes pueden requerir técnicas particulares para duplicar la apariencia de la iluminación incandescente. [84] El metamerismo describe el efecto de diferentes distribuciones del espectro de luz en la percepción del color.

El costo inicial de una bombilla incandescente es pequeño en comparación con el costo de la energía que utiliza durante su vida útil. Las bombillas incandescentes tienen una vida útil más corta que la mayoría de las demás luces, un factor importante si su reemplazo es inconveniente o costoso. Algunos tipos de lámparas, incluidas las incandescentes y fluorescentes, emiten menos luz a medida que envejecen; esto puede ser un inconveniente o puede reducir la vida útil efectiva debido a que la lámpara debe reemplazarse antes de que falle por completo. Una comparación del costo de funcionamiento de las lámparas incandescentes con otras fuentes de luz debe incluir los requisitos de iluminación, el costo de la lámpara y el costo de mano de obra para reemplazar las lámparas (teniendo en cuenta la vida útil efectiva de la lámpara), el costo de la electricidad utilizada y el efecto del funcionamiento de la lámpara en los sistemas de calefacción y aire acondicionado. Cuando se utilizan para la iluminación de casas y edificios comerciales, la energía que se pierde en forma de calor puede aumentar significativamente la energía requerida por el sistema de aire acondicionado de un edificio . Durante la temporada de calefacción, el calor producido por las bombillas no se desperdicia, [85] aunque en la mayoría de los casos es más rentable obtener calor del sistema de calefacción. Independientemente de ello, a lo largo de un año, un sistema de iluminación más eficiente ahorra energía en casi todos los climas. [86]

Dado que las bombillas incandescentes consumen más energía que alternativas como las lámparas fluorescentes compactas y las lámparas LED , muchos gobiernos han introducido medidas para prohibir su uso, estableciendo estándares mínimos de eficacia más altos que los que pueden lograr las lámparas incandescentes. Se han implementado medidas para prohibir las bombillas en la Unión Europea, Estados Unidos, Rusia, Brasil, Argentina, Canadá y Australia, entre otros. La Comisión Europea ha calculado que la prohibición aporta entre 5 y 10 mil millones de euros a la economía y ahorra 40 TWh de electricidad cada año, lo que se traduce en reducciones de emisiones de CO 2 de 15 millones de toneladas. [87] [88]

Las objeciones a la prohibición del uso de bombillas incandescentes incluyen el mayor coste inicial de las alternativas y la menor calidad de la luz de las lámparas fluorescentes. [89] Algunas personas tienen inquietudes sobre los efectos de las lámparas fluorescentes sobre la salud. [90]

Se han llevado a cabo algunas investigaciones para mejorar la eficacia de las lámparas incandescentes comerciales. En 2007, General Electric anunció un proyecto de lámpara incandescente de alta eficiencia (HEI), que según afirmaron sería hasta cuatro veces más eficiente que las incandescentes actuales, aunque su objetivo de producción inicial era que fuera aproximadamente el doble de eficiente. [91] [92] El programa HEI se dio por terminado en 2008 debido a la lentitud del progreso. [93] [94] La investigación del Departamento de Energía de los EE. UU. en los Laboratorios Nacionales Sandia indicó inicialmente el potencial de una eficiencia drásticamente mejorada a partir de un filamento de red fotónica . [91] Sin embargo, trabajos posteriores indicaron que los resultados inicialmente prometedores eran erróneos. [95]

Impulsada por la legislación de varios países que exige una mayor eficiencia de las bombillas, Philips ha introducido bombillas incandescentes híbridas . Las incandescentes Halogena Energy Saver pueden producir unos 23 lm/W; alrededor de un 30 por ciento más eficientes que las incandescentes tradicionales, al utilizar una cápsula reflectante para reflejar la radiación infrarroja que antes se desperdiciaba de vuelta al filamento desde el que una parte se vuelve a emitir como luz visible. [89] Este concepto fue iniciado por Duro-Test en 1980 con un producto comercial que producía 29,8 lm/W. [96] [97] Los reflectores más avanzados basados en filtros de interferencia o cristales fotónicos pueden dar lugar teóricamente a una mayor eficiencia, hasta un límite de unos 270 lm/W (40% de la eficacia máxima posible). [98] Los experimentos de prueba de concepto de laboratorio han producido hasta 45 lm/W, acercándose a la eficacia de las bombillas fluorescentes compactas. [98] [99]

Las bombillas incandescentes constan de un envoltorio de vidrio hermético (la envoltura o bombilla) con un filamento de alambre de tungsteno en su interior, a través del cual pasa una corriente eléctrica . Los cables de contacto y una base con dos (o más) conductores proporcionan conexiones eléctricas al filamento. Las bombillas incandescentes suelen contener un vástago o soporte de vidrio anclado a la base de la bombilla que permite que los contactos eléctricos pasen a través de la envoltura sin fugas de aire o gas. A su vez, pequeños cables incrustados en el vástago sostienen el filamento y sus cables conductores.

Una corriente eléctrica calienta el filamento a una temperatura que oscila entre 2000 y 3300 K (1730 y 3030 °C; 3140 y 5480 °F), muy por debajo del punto de fusión del tungsteno, que es de 3695 K (3422 °C; 6191 °F). Las temperaturas del filamento dependen del tipo, la forma, el tamaño y la cantidad de corriente que se utilice. El filamento calentado emite una luz que se aproxima a un espectro continuo . La parte útil de la energía emitida es luz visible , pero la mayor parte de la energía se emite en forma de calor en las longitudes de onda del infrarrojo cercano .

La mayoría de las bombillas tienen vidrio transparente o revestido. Las bombillas de vidrio revestido tienen arcilla de caolín soplada y depositada electrostáticamente en el interior de la bombilla. La capa de polvo difunde la luz del filamento. Se pueden agregar pigmentos a la arcilla para ajustar el color de la luz emitida. Las bombillas difuminadas con caolín se utilizan ampliamente en la iluminación interior debido a su luz comparativamente suave. También se fabrican otros tipos de bombillas de colores, incluidos los diversos colores utilizados para "bombillas de fiesta", luces de árboles de Navidad y otra iluminación decorativa. Estas se crean coloreando el vidrio con un dopante ; que a menudo es un metal como el cobalto (azul) o el cromo (verde). [100] El vidrio que contiene neodimio a veces se usa para proporcionar una luz de apariencia más natural.

El bulbo de vidrio de una lámpara de servicio general puede alcanzar temperaturas de entre 200 y 260 °C (392 y 500 °F). Las lámparas destinadas a funcionar a alta potencia o que se utilizan con fines de calefacción tendrán envolturas hechas de vidrio duro o cuarzo fundido . [73]

Si la envoltura de una bombilla tiene fugas, el filamento de tungsteno caliente reacciona con el aire y produce un aerosol de nitruro de tungsteno marrón , dióxido de tungsteno marrón, pentóxido de tungsteno azul violeta y trióxido de tungsteno amarillo que luego se deposita en las superficies cercanas o en el interior de la bombilla.

La mayoría de las bombillas modernas están llenas de un gas inerte para reducir la evaporación del filamento y evitar su oxidación . El gas está a una presión de unos 70 kPa (0,7 atm). [101]

El gas reduce la evaporación del filamento, pero el relleno debe elegirse con cuidado para evitar la introducción de pérdidas de calor significativas. Para estas propiedades, es deseable la inercia química y un alto peso atómico o molecular . La presencia de moléculas de gas hace que los átomos de tungsteno liberados vuelvan al filamento, [ cita requerida ] reduciendo su evaporación y permitiendo que funcione a mayor temperatura sin reducir su vida útil (o, para funcionar a la misma temperatura, prolonga la vida útil del filamento). Por otro lado, la presencia del gas conduce a la pérdida de calor del filamento (y, por lo tanto, a la pérdida de eficiencia debido a la incandescencia reducida) por conducción y convección de calor .

Las primeras lámparas utilizaban únicamente el vacío para proteger el filamento del oxígeno. El vacío aumenta la evaporación del filamento, pero elimina dos modos de pérdida de calor. Algunas lámparas modernas pequeñas también utilizan el vacío.

Los rellenos más utilizados son: [102]

El llenado de gas debe estar libre de restos de agua, que aceleran enormemente el ennegrecimiento de la bombilla (ver más abajo).

La capa de gas próxima al filamento (llamada capa de Langmuir) está estancada y la transferencia de calor se produce únicamente por conducción. Solo a cierta distancia se produce convección para transportar el calor a la envoltura de la bombilla.

La orientación del filamento influye en la eficiencia. El flujo de gas paralelo al filamento, por ejemplo, un bulbo orientado verticalmente con filamento vertical (o axial), reduce las pérdidas por convección.

La eficiencia de la lámpara aumenta con un mayor diámetro del filamento. Las bombillas de filamento fino y de bajo consumo se benefician menos del gas de relleno, por lo que a menudo solo se vacían.

Las primeras bombillas con filamentos de carbono también utilizaban monóxido de carbono , nitrógeno o vapor de mercurio . Sin embargo, los filamentos de carbono funcionan a temperaturas más bajas que los de tungsteno, por lo que el efecto del gas de relleno no era significativo, ya que las pérdidas de calor contrarrestaban los beneficios.

Las primeras bombillas se ensamblaban a mano, laboriosamente. Después de que se desarrollara la maquinaria automática, el costo de las bombillas disminuyó. Hasta 1910, cuando la máquina Westlake de Libbey entró en producción, las bombillas generalmente eran producidas por un equipo de tres trabajadores (dos recolectores y un maestro gaffer) que soplaban las bombillas en moldes de madera o hierro fundido, recubiertos con una pasta. [103] Alrededor de 150 bombillas por hora se produjeron mediante el proceso de soplado manual en la década de 1880 en Corning Glass Works. [103]

La máquina Westlake, desarrollada por Libbey Glass , se basó en una adaptación de la máquina de soplado de botellas Owens-Libbey. Corning Glass Works pronto comenzó a desarrollar máquinas de soplado de bombillas automatizadas que competían con ella, la primera de las cuales que se utilizó en la producción fue la E-Machine. [103]

Corning continuó desarrollando máquinas automatizadas para la producción de bombillas, instalando la máquina Ribbon en 1926 en su fábrica de Wellsboro , Pensilvania. [104] La máquina Ribbon superó todos los intentos anteriores de automatizar la producción de bombillas y se utilizó para producir bombillas incandescentes hasta el siglo XXI. El inventor, William Woods, junto con su colega de Corning Glass Works, David E. Gray, habían creado una máquina que en 1939 producía 1000 bombillas por minuto. [103]

La máquina de cinta funciona haciendo pasar una cinta continua de vidrio a lo largo de una cinta transportadora , calentada en un horno y luego soplada por boquillas de aire alineadas con precisión a través de orificios en la cinta transportadora dentro de moldes. De este modo se crean las bombillas o sobres de vidrio. Una máquina típica de este tipo puede producir entre 50.000 y 120.000 bombillas por hora, dependiendo del tamaño de la bombilla. [105] [106] En la década de 1970, 15 máquinas de cinta instaladas en fábricas de todo el mundo producían todo el suministro de bombillas incandescentes. [107] El filamento y sus soportes se ensamblan en un vástago de vidrio, que luego se fusiona con la bombilla. El aire se bombea fuera de la bombilla y el tubo de evacuación en la prensa del vástago se sella con una llama. Luego, la bombilla se inserta en la base de la lámpara y se prueba todo el conjunto. El cierre en 2016 de la planta de Wellsboro, Pensilvania de Osram-Sylvania significó que se cerró una de las últimas máquinas de cinta que quedaban en los Estados Unidos. [107]

El carbono tiene el punto de fusión más alto de todos los elementos, y en las lámparas de arco de carbono se ha demostrado que produce una incandescencia bastante cercana a la de la luz solar. Sin embargo, el carbono tiene una tendencia a sublimarse antes de alcanzar su punto de fusión dependiendo de la presión, lo que provocó un ennegrecimiento rápido de las bombillas aspiradas. Los primeros filamentos de bombillas de éxito comercial se fabricaron a partir de papel carbonizado o bambú . Los filamentos de carbono tienen un coeficiente de temperatura de resistencia negativo : a medida que se calientan, su resistencia eléctrica disminuye. Esto hizo que la lámpara fuera sensible a las fluctuaciones en la fuente de alimentación, ya que un pequeño aumento de voltaje haría que el filamento se calentara, reduciendo su resistencia y haciendo que absorbiera aún más energía y se calentara aún más.

Los filamentos de carbono se "grafitaban" calentándolos en vapor de hidrocarburo (normalmente gasolina) para mejorar su resistencia y uniformidad. Los filamentos metalizados o "grafitizados" se calentaban primero a alta temperatura para transformarlos en grafito , lo que reforzaba y alisaba aún más el filamento. Estos filamentos tienen un coeficiente de temperatura positivo, como un conductor metálico , que estabilizaba las propiedades de funcionamiento de las lámparas frente a pequeñas variaciones de la tensión de alimentación.

Los filamentos metálicos se probaron en 1897 [108] y comenzaron a desplazar al carbono a partir de 1904. El tungsteno tiene el punto de fusión más alto disponible, pero la fragilidad era un gran obstáculo. En 1910, William D. Coolidge, de General Electric, desarrolló un proceso para la producción de una forma dúctil de tungsteno. El proceso requería prensar polvo de tungsteno en barras, luego varios pasos de sinterización, estampación y luego trefilado. Se descubrió que el tungsteno muy puro formaba filamentos que se combaban con el uso y que un tratamiento de "dopaje" muy pequeño con óxidos de potasio, silicio y aluminio a un nivel de unos pocos cientos de partes por millón (el llamado tungsteno AKS) mejoraba enormemente la vida útil y la durabilidad de los filamentos de tungsteno. [109]

El mecanismo predominante de falla en los filamentos de tungsteno, incluso en la actualidad, es el deslizamiento de los límites de grano , que se produce por fluencia difusiva. [110] Durante el funcionamiento, el alambre de tungsteno se somete a una tensión bajo la carga de su propio peso y, debido a la difusión que puede producirse a altas temperaturas, los granos comienzan a girar y a deslizarse. Esta tensión, debido a las variaciones en el filamento, hace que el filamento se combe de manera no uniforme, lo que en última instancia introduce más torsión en el filamento. [110] Es esta comba la que inevitablemente da como resultado una ruptura del filamento, lo que hace que la bombilla incandescente sea inútil. [110]

Para mejorar la eficiencia de la lámpara, el filamento suele estar formado por múltiples bobinas de alambre fino enrollado, también conocido como bobina enrollada . Las bombillas que utilizan filamentos de bobina enrollada a veces se denominan "bombillas de doble bobina". Para una lámpara de 60 vatios y 120 voltios, la longitud sin enrollar del filamento de tungsteno suele ser de 580 milímetros (22,8 pulgadas), [73] y el diámetro del filamento es de 0,046 milímetros (0,0018 pulgadas). La ventaja de la bobina enrollada es que la evaporación del filamento de tungsteno se produce a la velocidad de un cilindro de tungsteno que tiene un diámetro igual al de la bobina enrollada. El filamento de bobina enrollada se evapora más lentamente que un filamento recto de la misma superficie y potencia de emisión de luz. Como resultado, el filamento puede calentarse más, lo que da como resultado una fuente de luz más eficiente y dura más que un filamento recto a la misma temperatura.

Los fabricantes designan diferentes formas de filamento de lámpara con un código alfanumérico. [111]

Se recomiendan gafas 3D rojo cian para ver esta imagen correctamente.

Se recomiendan gafas 3D rojo cian para ver esta imagen correctamente.

Se recomiendan gafas 3D rojo cian para ver esta imagen correctamente.

Se recomiendan gafas 3D rojo cian para ver esta imagen correctamente.Los filamentos eléctricos también se utilizan en cátodos calientes de lámparas fluorescentes y tubos de vacío como fuente de electrones o en tubos de vacío para calentar un electrodo emisor de electrones. Cuando se utilizan como fuente de electrones, pueden tener un revestimiento especial que aumenta la producción de electrones.

Durante el funcionamiento normal, el tungsteno del filamento se evapora; los filamentos más calientes y eficientes se evaporan más rápido. [112] Debido a esto, la vida útil de una lámpara de filamento es un equilibrio entre eficiencia y longevidad. El equilibrio se establece típicamente para proporcionar una vida útil de 1.000 a 2.000 horas para lámparas utilizadas para iluminación general. Las lámparas teatrales, fotográficas y de proyección pueden tener una vida útil de solo unas pocas horas, intercambiando la expectativa de vida por un alto rendimiento en un formato compacto. Las lámparas de servicio general de larga duración tienen una eficiencia menor, pero antes del desarrollo de las lámparas fluorescentes compactas y LED eran útiles en aplicaciones donde la bombilla era difícil de cambiar.

Irving Langmuir descubrió que un gas inerte, en lugar del vacío, retardaría la evaporación. Las bombillas incandescentes de servicio general de más de 25 vatios de potencia nominal ahora se llenan con una mezcla de argón principalmente y algo de nitrógeno [113] o, a veces, criptón [114] . Si bien el gas inerte reduce la evaporación del filamento , también conduce el calor del filamento, enfriándolo y reduciendo la eficiencia. A presión y temperatura constantes, la conductividad térmica de un gas depende del peso molecular del gas y del área de la sección transversal de las moléculas del gas. Los gases de mayor peso molecular tienen menor conductividad térmica, porque tanto el peso molecular como el área de la sección transversal son mayores. El gas xenón mejora la eficiencia debido a su alto peso molecular, pero también es más caro, por lo que su uso se limita a lámparas más pequeñas [115] .

La formación de muescas en los filamentos se debe a una evaporación desigual del filamento. Pequeñas variaciones en la resistividad a lo largo del filamento hacen que se formen "puntos calientes" en los puntos de mayor resistividad; [74] una variación de diámetro de solo el 1% provocará una reducción del 25% en la vida útil. [73] Dado que la resistencia de los filamentos depende en gran medida de la temperatura, los puntos con mayor temperatura tendrán mayor resistencia, lo que hará que disipen más energía, lo que los hará más calientes: un bucle de retroalimentación positiva . Estos puntos calientes se evaporan más rápido que el resto del filamento, lo que aumenta permanentemente la resistencia en ese punto. El proceso termina en el pequeño hueco familiar en un filamento que, por lo demás, parece saludable.

Las lámparas que funcionan con corriente continua desarrollan irregularidades aleatorias en forma de escalera en la superficie del filamento que pueden reducir la vida útil a la mitad en comparación con el funcionamiento con corriente alterna; se pueden utilizar diferentes aleaciones de tungsteno y renio para contrarrestar el efecto. [116] [117]

Como la rotura de un filamento en una bombilla llena de gas puede formar un arco eléctrico , que puede propagarse entre los terminales y consumir una corriente muy intensa, a menudo se utilizan cables de entrada intencionalmente delgados o dispositivos de protección más elaborados como fusibles integrados en la bombilla. [118] Se utiliza más nitrógeno en lámparas de mayor voltaje para reducir la posibilidad de formación de arcos eléctricos. [113]

En una lámpara convencional, el tungsteno evaporado se condensa finalmente en la superficie interior de la envoltura de vidrio, oscureciéndola. En el caso de las bombillas que contienen vacío, el oscurecimiento es uniforme en toda la superficie de la envoltura. Cuando se utiliza un relleno de gas inerte, el tungsteno evaporado se transporta en las corrientes de convección térmica del gas y se deposita preferentemente en la parte superior de la envoltura, ennegreciendo solo esa parte de la envoltura. Una lámpara incandescente que proporciona el 93% o menos de su salida de luz inicial al 75% de su vida útil nominal se considera insatisfactoria, cuando se prueba de acuerdo con la publicación IEC 60064. La pérdida de luz se debe a la evaporación del filamento y al ennegrecimiento de la bombilla. [119] El estudio del problema del ennegrecimiento de la bombilla condujo al descubrimiento de la emisión termoiónica , la invención del tubo de vacío y la deposición por evaporación utilizada para hacer espejos y otros revestimientos ópticos . [120] [121] [122]

Una cantidad muy pequeña de vapor de agua dentro de una bombilla puede aumentar significativamente el oscurecimiento de la lámpara. El vapor de agua se disocia en hidrógeno y oxígeno en el filamento caliente. El oxígeno ataca al metal de tungsteno y las partículas de óxido de tungsteno resultantes viajan a partes más frías de la lámpara. El hidrógeno del vapor de agua reduce el óxido, reformando el vapor de agua y continuando este ciclo del agua . [74] El equivalente a una gota de agua distribuida en 500.000 lámparas aumentará significativamente el oscurecimiento. [73] Se colocan pequeñas cantidades de sustancias como el circonio dentro de la lámpara como captador para reaccionar con cualquier oxígeno que pueda evaporarse de los componentes de la lámpara durante el funcionamiento. [123]

Algunas lámparas antiguas de alta potencia que se utilizaban en teatros, proyecciones, reflectores y faros, con filamentos pesados y resistentes, contenían polvo de tungsteno suelto dentro de la envoltura. De vez en cuando, el operador retiraba la bombilla y la sacudía, permitiendo que el polvo de tungsteno eliminara la mayor parte del tungsteno que se había condensado en el interior de la envoltura, eliminando el ennegrecimiento y haciendo que la lámpara volviera a brillar. [124]

La lámpara halógena reduce la evaporación desigual del filamento y elimina el oscurecimiento de la envoltura al llenar la lámpara con un gas halógeno a baja presión, junto con un gas inerte. El ciclo halógeno aumenta la vida útil de la bombilla y evita su oscurecimiento al volver a depositar tungsteno desde el interior de la bombilla sobre el filamento. La lámpara halógena puede hacer funcionar su filamento a una temperatura más alta que una lámpara estándar llena de gas de potencia similar sin perder vida útil. Estas bombillas son mucho más pequeñas que las bombillas incandescentes normales y se utilizan ampliamente cuando se necesita una iluminación intensa en un espacio limitado. Las lámparas de fibra óptica para microscopía óptica son una aplicación típica.

Una variación de la lámpara incandescente no utilizaba un filamento de alambre caliente, sino que utilizaba un arco eléctrico que se aplicaba sobre un electrodo esférico para producir calor. El electrodo se volvía entonces incandescente y el arco contribuía poco a la luz producida. Estas lámparas se utilizaban para la proyección o la iluminación de instrumentos científicos como los microscopios . Estas lámparas de arco funcionaban con voltajes relativamente bajos e incorporaban filamentos de tungsteno para iniciar la ionización dentro de la envoltura. Proporcionaban la luz intensa y concentrada de una lámpara de arco, pero eran más fáciles de operar. Desarrolladas alrededor de 1915, estas lámparas fueron desplazadas por las lámparas de arco de mercurio y xenón . [125] [126] [127]

Las lámparas incandescentes son cargas resistivas casi puras con un factor de potencia de 1. A diferencia de las lámparas de descarga o las lámparas LED, la potencia consumida es igual a la potencia aparente en el circuito. Las bombillas incandescentes suelen comercializarse en función de la potencia eléctrica consumida. Esta depende principalmente de la resistencia de funcionamiento del filamento. Para dos bombillas del mismo voltaje y tipo, la bombilla de mayor potencia proporciona más luz.

La tabla muestra la salida típica aproximada, en lúmenes , de las bombillas incandescentes estándar de 120 voltios a varias potencias. La salida de luz de bombillas similares de 230 V es ligeramente menor. El filamento de menor corriente (mayor voltaje) es más delgado y tiene que funcionar a una temperatura ligeramente inferior para la misma expectativa de vida, lo que reduce la eficiencia energética . [130] Los valores de lúmenes para las bombillas "blancas suaves" generalmente serán ligeramente inferiores a los de las bombillas transparentes a la misma potencia.

La resistencia del filamento depende de la temperatura. La resistencia en frío de las lámparas de filamento de tungsteno es aproximadamente 1/15 de la resistencia cuando están en funcionamiento. Por ejemplo, una lámpara de 100 vatios y 120 voltios tiene una resistencia de 144 ohmios cuando está encendida, pero la resistencia en frío es mucho menor (aproximadamente 9,5 ohmios). [73] [b] Dado que las lámparas incandescentes son cargas resistivas, se pueden utilizar simples reguladores de intensidad TRIAC de control de fase para controlar el brillo. Los contactos eléctricos pueden llevar un símbolo de clasificación "T" que indica que están diseñados para controlar circuitos con la alta corriente de entrada característica de las lámparas de tungsteno. Para una lámpara de servicio general de 100 vatios y 120 voltios, la corriente se estabiliza en aproximadamente 0,10 segundos y la lámpara alcanza el 90% de su brillo total después de aproximadamente 0,13 segundos. [131]

El filamento de una bombilla de tungsteno no se rompe fácilmente cuando está fría, pero es más vulnerable cuando está caliente porque el metal incandescente es menos rígido. Un impacto en el exterior de la bombilla puede provocar que el filamento se rompa o que experimente un aumento repentino de la corriente eléctrica que haga que una parte se derrita o se vaporice. En la mayoría de las bombillas incandescentes modernas, una parte del cable que hay dentro de la bombilla actúa como un fusible : si un filamento roto produce un cortocircuito eléctrico dentro de la bombilla, la sección fusible del cable se derretirá y cortará la corriente para evitar que se dañen las líneas de alimentación.

Una ampolla de vidrio caliente puede fracturarse al entrar en contacto con objetos fríos. Cuando la envoltura de vidrio se rompe, la ampolla implosiona , exponiendo el filamento al aire ambiente. El aire luego suele destruir el filamento caliente mediante oxidación .

Las designaciones de forma y tamaño de las bombillas se dan en las normas nacionales. Algunas designaciones consisten en una o más letras seguidas de uno o más números, por ejemplo, A55 o PAR38, donde las letras identifican la forma y los números un tamaño característico.

Las normas nacionales como ANSI C79.1-2002, IS 14897:2000 [132] y JIS C 7710:1988 [133] cubren una terminología común para las formas de los bulbos.

Las lámparas grandes pueden tener una base de tornillo o una base de bayoneta , con uno o más contactos en la base. La carcasa puede servir como contacto eléctrico o solo como soporte mecánico. Las lámparas de base de bayoneta se utilizan con frecuencia en lámparas de automóviles para resistir el aflojamiento por vibración. Algunas lámparas tubulares tienen un contacto eléctrico en cada extremo. Las lámparas en miniatura pueden tener una base de cuña y contactos de cable, y algunas lámparas de automóviles y de propósito especial tienen terminales de tornillo para la conexión a los cables. Las lámparas muy pequeñas pueden tener los cables de soporte del filamento extendidos a través de la base de la lámpara para las conexiones. Una base bipin se utiliza a menudo para lámparas halógenas o reflectoras. [136]

A finales del siglo XIX, los fabricantes introdujeron una multitud de casquillos de lámparas incompatibles. Los tamaños de casquillo estándar " Mazda " de General Electric se adoptaron rápidamente en todo Estados Unidos.

Las bases de las lámparas se pueden asegurar a la bombilla con cemento o mediante engarce mecánico a hendiduras moldeadas en la bombilla de vidrio.

Las lámparas destinadas a utilizarse en sistemas ópticos tienen bases con características de alineación para que el filamento se posicione con precisión dentro del sistema óptico. Una lámpara con base de rosca puede tener una orientación aleatoria del filamento cuando la lámpara está instalada en el portalámparas.

Los contactos del casquillo de la bombilla permiten que la corriente eléctrica pase a través de la base hasta el filamento. El casquillo proporciona conexiones eléctricas y soporte mecánico, y permite cambiar la lámpara cuando se funde.

Las lámparas incandescentes son muy sensibles a los cambios de tensión de alimentación, lo que tiene una gran importancia práctica y económica.

Para una tensión de alimentación V cercana a la tensión nominal de la lámpara:

Una reducción del 5% en el voltaje duplicará la vida útil de la bombilla, pero reducirá su salida de luz en aproximadamente un 16%. Las bombillas de larga duración aprovechan esta desventaja en aplicaciones como las luces de los semáforos. Dado que la energía eléctrica que utilizan cuesta más que el costo de la bombilla, las lámparas de servicio general enfatizan la eficiencia sobre la larga vida útil. El objetivo es minimizar el costo de la luz, no el costo de las lámparas. [73] Las primeras bombillas tenían una vida útil de hasta 2500 horas, pero en 1924 el cártel Phoebus acordó limitar la vida útil a 1000 horas. [137] Cuando esto se descubrió en 1953, a General Electric y a otros fabricantes estadounidenses líderes se les prohibió limitar la vida útil. [138]

Las relaciones anteriores son válidas solo para un pequeño cambio porcentual de voltaje en las condiciones nominales estándar, pero indican que una lámpara que funciona a bajo voltaje podría durar mucho más que a voltaje nominal, aunque con una salida de luz muy reducida. La " Luz Centennial " es una bombilla que el Libro Guinness de los Récords Mundiales acepta por haber estado encendida casi continuamente en una estación de bomberos en Livermore, California , desde 1901. Sin embargo, la bombilla emite la luz equivalente a una bombilla de cuatro vatios. Se puede contar una historia similar de una bombilla de 40 vatios en Texas que ha estado encendida desde el 21 de septiembre de 1908. Alguna vez residió en un teatro de ópera donde celebridades notables se detenían para admirar su brillo, y fue trasladada a un museo de la zona en 1977. [139]

Las lámparas de fotoflujo que se utilizan para la iluminación fotográfica tienen una mayor emisión de luz a lo largo de su vida útil, y algunas duran solo dos horas. El límite superior de temperatura del filamento es el punto de fusión del metal. El tungsteno es el metal con el punto de fusión más alto, 3695 K (3422 °C; 6191 °F). Una bombilla de proyección con una vida útil de 50 horas, por ejemplo, está diseñada para funcionar solo a 50 °C (122 °F) por debajo de ese punto de fusión. Una lámpara de este tipo puede alcanzar hasta 22 lúmenes por vatio, en comparación con los 17,5 de una lámpara de servicio general de 750 horas. [73]

Las lámparas de la misma potencia nominal pero diseñadas para diferentes voltajes tienen una eficacia luminosa diferente. Por ejemplo, una lámpara de 100 vatios, 1000 horas y 120 voltios producirá alrededor de 17,1 lúmenes por vatio. Una lámpara similar diseñada para 230 V produciría solo alrededor de 12,8 lúmenes por vatio, y una diseñada para 30 voltios (iluminación de trenes) produciría hasta 19,8 lúmenes por vatio. [73] Las lámparas de menor voltaje tienen un filamento más grueso, para la misma potencia nominal. Pueden funcionar a mayor temperatura durante la misma vida útil antes de que el filamento se evapore.

Los cables que se utilizan para sostener el filamento lo hacen mecánicamente más fuerte, pero eliminan el calor, lo que crea otra disyuntiva entre eficiencia y larga vida útil. Muchas lámparas de 120 voltios para uso general no utilizan cables de soporte adicionales, pero las lámparas diseñadas para " servicios rudos " o "servicios con vibraciones" pueden tener hasta cinco. Las lámparas de bajo voltaje tienen filamentos hechos de cables más pesados y no requieren cables de soporte adicionales.

Los voltajes muy bajos son ineficientes, ya que los cables conductores conducirían demasiado calor lejos del filamento, por lo que el límite inferior práctico para las lámparas incandescentes es de 1,5 voltios. Los filamentos muy largos para voltajes altos son frágiles y las bases de las lámparas se vuelven más difíciles de aislar, por lo que las lámparas para iluminación no se fabrican con voltajes nominales superiores a 300 voltios. [73] Algunos elementos de calentamiento por infrarrojos están hechos para voltajes más altos, pero estos utilizan bombillas tubulares con terminales muy separados.

filamento de bambú patente edison 1200.

La Consolidated Company fue la sucesora de la Electro-Dynamic Light Company de Nueva York, la primera empresa organizada en los Estados Unidos para la fabricación y venta de lámparas incandescentes eléctricas, y propietaria de un gran número de patentes de fecha anterior a aquellas de las que dependían las empresas rivales. ... La United States Electric Lighting Company se organizó en 1878, unas semanas después de la Electro-Dynamic Company.

La United States Electric Lighting Company se organizó en 1878, unas semanas después de la Electro-Dynamic Light Company.

La United States Electric Lighting Company se organizó en 1878, unas semanas después de la empresa Electro-Dynamic, y fue la sucesora de la empresa más antigua de los Estados Unidos para la fabricación de aparatos de energía eléctrica.