Una bomba es un dispositivo que mueve fluidos ( líquidos o gases ), o a veces lodos , [1] mediante acción mecánica, normalmente convertida de energía eléctrica en energía hidráulica.

Las bombas mecánicas se utilizan en una amplia gama de aplicaciones, como el bombeo de agua de pozos , el filtrado de acuarios , el filtrado y la aireación de estanques , en la industria automovilística para la refrigeración de agua y la inyección de combustible , en la industria energética para el bombeo de petróleo y gas natural o para el funcionamiento de torres de refrigeración y otros componentes de sistemas de calefacción, ventilación y aire acondicionado . En la industria médica , las bombas se utilizan para procesos bioquímicos en el desarrollo y la fabricación de medicamentos, y como reemplazos artificiales de partes del cuerpo, en particular el corazón artificial y las prótesis de pene .

Cuando una bomba contiene dos o más mecanismos de bombeo y el fluido fluye a través de ellos en serie, se denomina bomba multietapa . Se pueden utilizar términos como de dos etapas o de doble etapa para describir específicamente la cantidad de etapas. En cambio, una bomba que no se ajusta a esta descripción es simplemente una bomba de una sola etapa .

En biología, han evolucionado muchos tipos diferentes de bombas químicas y biomecánicas ; a veces se utiliza la biomimética para desarrollar nuevos tipos de bombas mecánicas.

Las bombas mecánicas pueden sumergirse en el fluido que bombean o colocarse fuera del fluido.

Las bombas se pueden clasificar según su método de desplazamiento en bombas electromagnéticas, bombas de desplazamiento positivo, bombas de impulso, bombas de velocidad, bombas de gravedad, bombas de vapor y bombas sin válvulas. Existen tres tipos básicos de bombas: bombas de desplazamiento positivo, bombas centrífugas y bombas de flujo axial . En las bombas centrífugas, la dirección del flujo del fluido cambia noventa grados a medida que fluye sobre un impulsor, mientras que en las bombas de flujo axial la dirección del flujo no cambia. [2] [3]

Una bomba electromagnética es una bomba que mueve metal líquido , sal fundida , salmuera u otro líquido eléctricamente conductor mediante electromagnetismo .

Las aplicaciones incluyen el bombeo de soldadura fundida en muchas máquinas de soldadura por ola , el bombeo de refrigerante de metal líquido y el accionamiento magnetohidrodinámico .

Una bomba de desplazamiento positivo hace que un fluido se mueva atrapando una cantidad fija y forzando (desplazando) ese volumen atrapado hacia la tubería de descarga.

Algunas bombas de desplazamiento positivo utilizan una cavidad expansiva en el lado de succión y una cavidad decreciente en el lado de descarga. El líquido fluye hacia la bomba a medida que la cavidad del lado de succión se expande y el líquido fluye hacia afuera de la descarga a medida que la cavidad se colapsa. El volumen es constante a lo largo de cada ciclo de funcionamiento.

Las bombas de desplazamiento positivo, a diferencia de las centrífugas , pueden producir teóricamente el mismo caudal a una velocidad de rotación determinada sin importar cuál sea la presión de descarga. Por lo tanto, las bombas de desplazamiento positivo son máquinas de caudal constante . Sin embargo, un ligero aumento de la fuga interna a medida que aumenta la presión impide un caudal verdaderamente constante.

Una bomba de desplazamiento positivo no debe funcionar contra una válvula cerrada en el lado de descarga de la bomba, ya que no tiene cabezal de cierre como las bombas centrífugas. Una bomba de desplazamiento positivo que funciona contra una válvula de descarga cerrada continúa produciendo flujo y la presión en la línea de descarga aumenta hasta que la línea revienta, la bomba sufre daños graves o ambas cosas.

Por lo tanto, es necesaria una válvula de alivio o de seguridad en el lado de descarga de la bomba de desplazamiento positivo. La válvula de alivio puede ser interna o externa. El fabricante de la bomba normalmente tiene la opción de suministrar válvulas de alivio o de seguridad internas. La válvula interna se suele utilizar solo como medida de seguridad. Una válvula de alivio externa en la línea de descarga, con una línea de retorno a la línea de succión o al tanque de suministro, proporciona mayor seguridad .

Una bomba de desplazamiento positivo se puede clasificar además según el mecanismo utilizado para mover el fluido:

Estas bombas mueven el fluido utilizando un mecanismo giratorio que crea un vacío que captura y aspira el líquido. [4]

Ventajas: Las bombas rotativas son muy eficientes [5] porque pueden manejar fluidos altamente viscosos con mayores caudales a medida que aumenta la viscosidad. [6]

Desventajas: La naturaleza de la bomba requiere de espacios muy estrechos entre la bomba rotatoria y el borde exterior, lo que hace que gire a una velocidad lenta y constante. Si las bombas rotatorias funcionan a altas velocidades, los fluidos causan erosión, lo que eventualmente hace que los espacios por los que puede pasar el líquido se agranden, lo que reduce la eficiencia.

Las bombas rotativas de desplazamiento positivo se dividen en cinco tipos principales:

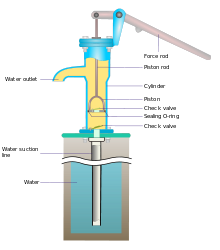

Las bombas reciprocantes mueven el fluido mediante uno o más pistones oscilantes, émbolos o membranas (diafragmas), mientras que las válvulas restringen el movimiento del fluido en la dirección deseada. Para que se produzca la succión, la bomba primero debe tirar del émbolo en un movimiento hacia afuera para disminuir la presión en la cámara. Una vez que el émbolo empuja hacia atrás, aumentará la presión de la cámara y la presión hacia adentro del émbolo abrirá la válvula de descarga y liberará el fluido en la tubería de suministro a un caudal constante y una presión aumentada.

Las bombas de esta categoría van desde las simples , con un cilindro, hasta las cuádruples (cuatro) cilindros, o más, en algunos casos. Muchas bombas de tipo alternativo son dúplex (dos) o tríplex (tres) cilindros. Pueden ser de acción simple con succión durante una dirección del movimiento del pistón y descarga en la otra, o de doble acción con succión y descarga en ambas direcciones. Las bombas pueden ser accionadas manualmente, por aire o vapor, o por una correa impulsada por un motor. Este tipo de bomba se utilizó ampliamente en el siglo XIX, en los primeros días de la propulsión a vapor, como bombas de agua de alimentación de calderas. Ahora, las bombas alternativas generalmente bombean fluidos altamente viscosos como concreto y aceites pesados, y sirven en aplicaciones especiales que exigen bajos caudales contra alta resistencia. Las bombas manuales alternativas se usaron ampliamente para bombear agua de pozos. Las bombas de bicicleta comunes y las bombas de pie para inflado utilizan acción alternativa.

Estas bombas de desplazamiento positivo tienen una cavidad que se expande en el lado de succión y una cavidad que se decrece en el lado de descarga. El líquido fluye hacia las bombas a medida que la cavidad del lado de succión se expande y el líquido fluye hacia afuera de la descarga a medida que la cavidad se colapsa. El volumen es constante en cada ciclo de operación y la eficiencia volumétrica de la bomba se puede lograr mediante el mantenimiento de rutina y la inspección de sus válvulas. [14]

Las bombas alternativas típicas son:

El principio de desplazamiento positivo se aplica en estas bombas:

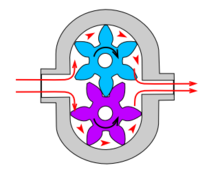

Esta es la forma más simple de bombas rotativas de desplazamiento positivo. Consiste en dos engranajes engranados que giran en una carcasa ajustada. Los espacios entre los dientes atrapan el fluido y lo fuerzan a circular por la periferia exterior. El fluido no retrocede por la parte engranada, porque los dientes engranan estrechamente en el centro. Las bombas de engranajes se utilizan ampliamente en bombas de aceite de motores de automóviles y en varios grupos electrógenos hidráulicos.

Una bomba de tornillo es un tipo más complicado de bomba rotatoria que utiliza dos o tres tornillos con roscas opuestas, por ejemplo, un tornillo gira en el sentido de las agujas del reloj y el otro en el sentido contrario. Los tornillos están montados sobre ejes paralelos que a menudo tienen engranajes que engranan para que los ejes giren juntos y todo permanezca en su lugar. En algunos casos, el tornillo accionado impulsa el tornillo secundario, sin engranajes, a menudo utilizando el fluido para limitar la abrasión. Los tornillos giran sobre los ejes e impulsan el fluido a través de la bomba. Al igual que con otras formas de bombas rotatorias, la holgura entre las piezas móviles y la carcasa de la bomba es mínima.

Ampliamente utilizada para bombear materiales difíciles, como lodos de depuradora contaminados con partículas grandes, una bomba de cavidad progresiva consta de un rotor helicoidal, aproximadamente diez veces más largo que su ancho. Esto se puede visualizar como un núcleo central de diámetro x con, típicamente, una espiral curva enrollada alrededor de un espesor de la mitad de x , aunque en realidad se fabrica en una sola pieza. Este eje encaja dentro de un manguito de goma de alta resistencia, cuyo espesor de pared también suele ser x . A medida que el eje gira, el rotor fuerza gradualmente el fluido hacia arriba por el manguito de goma. Estas bombas pueden desarrollar una presión muy alta a bajos volúmenes.

Esta bomba de lóbulos , que debe su nombre a los hermanos Roots que la inventaron, desplaza el fluido atrapado entre dos rotores helicoidales largos, cada uno encajado en el otro cuando están perpendiculares a 90°, girando dentro de una configuración de línea de sellado de forma triangular, tanto en el punto de succión como en el punto de descarga. Este diseño produce un flujo continuo con volumen igual y sin vórtices. Puede funcionar a bajas tasas de pulsación y ofrece un rendimiento suave que requieren algunas aplicaciones.

Las aplicaciones incluyen:

Una bomba peristáltica es un tipo de bomba de desplazamiento positivo. Contiene fluido dentro de un tubo flexible colocado dentro de una carcasa de bomba circular (aunque se han fabricado bombas peristálticas lineales). Una serie de rodillos , zapatas o limpiadores unidos a un rotor comprimen el tubo flexible. A medida que el rotor gira, la parte del tubo bajo compresión se cierra (u ocluye ), forzando el fluido a pasar a través del tubo. Además, cuando el tubo se abre a su estado natural después del paso de la leva, atrae ( restitución ) fluido hacia la bomba. Este proceso se llama peristalsis y se utiliza en muchos sistemas biológicos, como el tracto gastrointestinal .

Las bombas de émbolo son bombas alternativas de desplazamiento positivo.

Estas bombas están formadas por un cilindro con un émbolo que se mueve en vaivén. Las válvulas de succión y descarga están montadas en la cabeza del cilindro. En la carrera de succión, el émbolo se retrae y las válvulas de succión se abren provocando la succión del fluido hacia el cilindro. En la carrera de avance, el émbolo empuja el líquido fuera de la válvula de descarga. Eficiencia y problemas comunes: Con un solo cilindro en las bombas de émbolo, el flujo de fluido varía entre el flujo máximo cuando el émbolo se mueve a través de las posiciones intermedias y el flujo cero cuando el émbolo está en las posiciones finales. Se desperdicia mucha energía cuando el fluido se acelera en el sistema de tuberías. La vibración y el golpe de ariete pueden ser un problema grave. En general, los problemas se compensan utilizando dos o más cilindros que no funcionan en fase entre sí. Las bombas centrífugas también son susceptibles al golpe de ariete. El análisis de sobretensiones, un estudio especializado, ayuda a evaluar este riesgo en dichos sistemas.

Las bombas de émbolo triplex utilizan tres émbolos, lo que reduce la pulsación en relación con las bombas de émbolo alternativo simple. Agregar un amortiguador de pulsaciones en la salida de la bomba puede suavizar aún más la ondulación de la bomba o el gráfico de ondulación de un transductor de bomba. La relación dinámica del fluido a alta presión y el émbolo generalmente requiere sellos de émbolo de alta calidad. Las bombas de émbolo con una mayor cantidad de émbolos tienen el beneficio de un mayor flujo o un flujo más suave sin un amortiguador de pulsaciones. El aumento de las piezas móviles y la carga del cigüeñal es una desventaja.

Los lavaderos de coches suelen utilizar estas bombas de émbolo de tipo triplex (quizás sin amortiguadores de pulsaciones). En 1968, William Bruggeman redujo el tamaño de la bomba triplex y aumentó su vida útil para que los lavaderos de coches pudieran utilizar equipos con un tamaño más reducido. Los sellos de alta presión duraderos, los sellos de baja presión y los sellos de aceite, los cigüeñales endurecidos, las bielas endurecidas, los émbolos cerámicos gruesos y los cojinetes de bolas y rodillos de mayor resistencia mejoran la fiabilidad de las bombas triplex. En la actualidad, las bombas triplex se encuentran en una gran variedad de mercados en todo el mundo.

Las bombas triplex con una vida útil más corta son comunes para el usuario doméstico. Una persona que utiliza una hidrolavadora doméstica durante 10 horas al año puede estar satisfecha con una bomba que dure 100 horas entre renovaciones. Las bombas triplex de uso industrial o de servicio continuo en el otro extremo del espectro de calidad pueden funcionar hasta 2080 horas al año. [17]

La industria de perforación de petróleo y gas utiliza enormes bombas triplex transportadas en semirremolques, llamadas bombas de lodo , para bombear el lodo de perforación , que enfría la broca y lleva los recortes de regreso a la superficie. [18] Los perforadores utilizan bombas triplex o incluso quíntuples para inyectar agua y solventes profundamente en el esquisto en el proceso de extracción llamado fracking . [19]

Estas bombas, que funcionan con aire comprimido, son intrínsecamente seguras por diseño, aunque todos los fabricantes ofrecen modelos con certificación ATEX para cumplir con la normativa de la industria. Estas bombas son relativamente económicas y pueden realizar una amplia variedad de tareas, desde bombear agua de diques hasta bombear ácido clorhídrico desde un almacenamiento seguro (dependiendo de cómo se fabrique la bomba: elastómeros/construcción del cuerpo). Estas bombas de doble diafragma pueden manipular fluidos viscosos y materiales abrasivos con un proceso de bombeo suave ideal para transportar medios sensibles al cizallamiento. [20]

Estas bombas, ideadas en China como bombas de cadena hace más de 1000 años, se pueden fabricar con materiales muy simples: una cuerda, una rueda y un tubo son suficientes para fabricar una simple bomba de cuerda. La eficiencia de las bombas de cuerda ha sido estudiada por organizaciones de base y las técnicas para fabricarlas y hacerlas funcionar se han mejorado continuamente. [21]

Las bombas de impulso utilizan la presión creada por el gas (normalmente aire). En algunas bombas de impulso, el gas atrapado en el líquido (normalmente agua) se libera y se acumula en algún lugar de la bomba, lo que crea una presión que puede empujar parte del líquido hacia arriba.

Las bombas de impulso convencionales incluyen:

En lugar de un ciclo de acumulación y liberación de gas, la presión se puede crear quemando hidrocarburos. Estas bombas impulsadas por combustión transmiten directamente el impulso de un evento de combustión a través de la membrana de accionamiento al fluido de la bomba. Para permitir esta transmisión directa, la bomba debe estar hecha casi en su totalidad de un elastómero (por ejemplo, caucho de silicona ). Por lo tanto, la combustión hace que la membrana se expanda y, por lo tanto, bombea el fluido fuera de la cámara de bombeo adyacente. La primera bomba blanda impulsada por combustión fue desarrollada por ETH Zurich. [22]

Un ariete hidráulico es una bomba de agua accionada por energía hidráulica. [23]

El dispositivo absorbe agua a una presión relativamente baja y un caudal elevado y la expulsa a una mayor carga hidráulica y un caudal menor. El dispositivo utiliza el efecto del golpe de ariete para generar una presión que eleva una parte del agua de entrada que impulsa la bomba hasta un punto más alto que el punto de partida del agua.

El ariete hidráulico se utiliza a veces en zonas remotas, donde hay una fuente de energía hidroeléctrica de baja presión y una necesidad de bombear agua a un destino que se encuentra a mayor altitud que la fuente. En esta situación, el ariete suele ser útil, ya que no requiere ninguna fuente de energía externa aparte de la energía cinética del agua que fluye.

Las bombas rotodinámicas (o bombas dinámicas) son un tipo de bomba de velocidad en la que se añade energía cinética al fluido aumentando la velocidad del flujo. Este aumento de energía se convierte en una ganancia de energía potencial (presión) cuando la velocidad se reduce antes o cuando el flujo sale de la bomba hacia la tubería de descarga. Esta conversión de energía cinética en presión se explica por la primera ley de la termodinámica o, más específicamente, por el principio de Bernoulli .

Las bombas dinámicas se pueden subdividir aún más según el medio por el cual se logra la ganancia de velocidad. [24]

Este tipo de bombas tienen una serie de características:

Una diferencia práctica entre las bombas dinámicas y las de desplazamiento positivo es cómo funcionan en condiciones de válvula cerrada. Las bombas de desplazamiento positivo desplazan físicamente el fluido, por lo que cerrar una válvula aguas abajo de una bomba de desplazamiento positivo produce una acumulación continua de presión que puede provocar una falla mecánica de la tubería o la bomba. Las bombas dinámicas se diferencian en que pueden funcionar de manera segura en condiciones de válvula cerrada (durante períodos cortos de tiempo).

Este tipo de bomba también se denomina bomba centrífuga . El fluido entra a lo largo del eje o centro, es acelerado por el impulsor y sale en ángulo recto con respecto al eje (radialmente); un ejemplo es el ventilador centrífugo , que se utiliza comúnmente para implementar una aspiradora . Otro tipo de bomba de flujo radial es una bomba de vórtice. El líquido en ellas se mueve en dirección tangencial alrededor de la rueda de trabajo. La conversión de la energía mecánica del motor en energía potencial de flujo se produce por medio de múltiples remolinos, que son excitados por el impulsor en el canal de trabajo de la bomba. Generalmente, una bomba de flujo radial opera a presiones más altas y caudales más bajos que una bomba de flujo axial o mixto.

También se las conoce como bombas para todo tipo de fluidos . El fluido se empuja hacia afuera o hacia adentro para moverlo axialmente. Funcionan a presiones mucho más bajas y caudales más altos que las bombas de flujo radial (centrífugas). Las bombas de flujo axial no pueden alcanzar la velocidad deseada sin precauciones especiales. Si funcionan a un caudal bajo, la elevación total de la carga y el alto par asociado con esta tubería significarían que el par de arranque tendría que convertirse en una función de la aceleración para toda la masa de líquido en el sistema de tuberías. [25]

Las bombas de flujo mixto funcionan como un compromiso entre las bombas de flujo radial y axial. El fluido experimenta aceleración y elevación radiales y sale del impulsor en algún punto entre 0 y 90 grados con respecto a la dirección axial. Como consecuencia, las bombas de flujo mixto funcionan a presiones más altas que las bombas de flujo axial y, al mismo tiempo, ofrecen descargas más altas que las bombas de flujo radial. El ángulo de salida del flujo determina la característica de presión-descarga en relación con el flujo radial y mixto.

Las bombas de turbina regenerativas, también conocidas como bombas de arrastre , de fricción , de anillo líquido , periféricas , de tracción , de turbulencia o de vórtice , son una clase de bomba rotodinámica que funciona a altas presiones de carga, normalmente de 4 a 20 bares (400 a 2000 kPa; 58 a 290 psi). [26]

La bomba tiene un impulsor con una serie de paletas o álabes que giran en una cavidad. El puerto de succión y los puertos de presión están ubicados en el perímetro de la cavidad y están aislados por una barrera llamada separador , que permite que solo el canal de la punta (fluido entre las paletas) recircule y fuerza cualquier fluido en el canal lateral (fluido en la cavidad fuera de las paletas) a través del puerto de presión. En una bomba de turbina regenerativa, a medida que el fluido se mueve en espiral repetidamente desde un álabe hacia el canal lateral y de regreso al siguiente álabe, se imparte energía cinética a la periferia, [26] por lo que la presión se acumula con cada espiral, de manera similar a un soplador regenerativo. [27] [28] [29]

Como las bombas de turbina regenerativas no pueden bloquearse por vapor , se aplican comúnmente al transporte de fluidos volátiles, calientes o criogénicos. Sin embargo, como las tolerancias suelen ser estrictas, son vulnerables a los sólidos o partículas que causan atascos o desgaste rápido. La eficiencia suele ser baja y la presión y el consumo de energía suelen disminuir con el flujo. Además, la dirección de bombeo se puede invertir invirtiendo la dirección de giro. [29] [27] [30]

Una bomba de canal lateral tiene un disco de succión, un impulsor y un disco de descarga. [31]

Se utiliza un chorro, generalmente de vapor, para crear una presión baja. Esta presión baja succiona el fluido y lo impulsa hacia una región de mayor presión.

Las bombas de gravedad incluyen el sifón y la fuente de Heron . El ariete hidráulico también se denomina a veces bomba de gravedad. En una bomba de gravedad, el fluido se eleva por la fuerza de la gravedad.

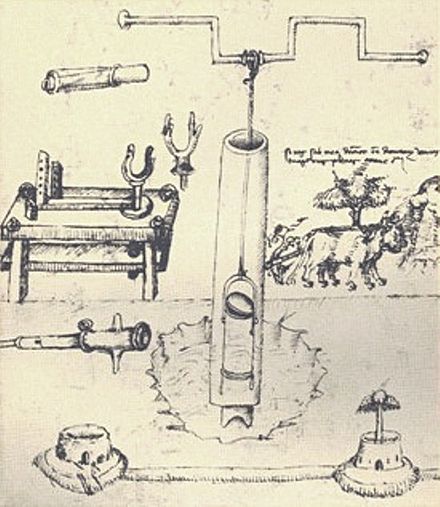

Las bombas de vapor han tenido durante mucho tiempo un interés principalmente histórico. Incluyen cualquier tipo de bomba impulsada por una máquina de vapor y también bombas sin pistón como la de Thomas Savery o la bomba de vapor Pulsometer .

Recientemente ha resurgido el interés por las bombas de vapor solares de bajo consumo para su uso en el riego de pequeños productores en los países en desarrollo. Anteriormente, las máquinas de vapor pequeñas no eran viables debido a la creciente ineficiencia a medida que las máquinas de vapor se reducían de tamaño. Sin embargo, el uso de materiales de ingeniería modernos junto con configuraciones de motor alternativas ha hecho que este tipo de sistemas sean ahora una oportunidad rentable.

El bombeo sin válvulas ayuda al transporte de fluidos en varios sistemas biomédicos y de ingeniería. En un sistema de bombeo sin válvulas, no hay válvulas (u oclusiones físicas) presentes para regular la dirección del flujo. Sin embargo, la eficiencia de bombeo de fluidos de un sistema sin válvulas no es necesariamente menor que la de un sistema con válvulas. De hecho, muchos sistemas fluidodinámicos en la naturaleza y la ingeniería dependen más o menos del bombeo sin válvulas para transportar los fluidos de trabajo en ellos. Por ejemplo, la circulación sanguínea en el sistema cardiovascular se mantiene hasta cierto punto incluso cuando fallan las válvulas del corazón. Mientras tanto, el corazón de vertebrados embrionarios comienza a bombear sangre mucho antes del desarrollo de cámaras y válvulas discernibles. De manera similar a la circulación sanguínea en una dirección, los sistemas respiratorios de las aves bombean aire en una dirección en pulmones rígidos, pero sin ninguna válvula fisiológica. En microfluídica , se han fabricado bombas de impedancia sin válvulas y se espera que sean particularmente adecuadas para manipular biofluidos sensibles. Las impresoras de inyección de tinta que funcionan con el principio del transductor piezoeléctrico también utilizan bombeo sin válvulas. La cámara de la bomba se vacía a través del chorro de impresión debido a la impedancia de flujo reducida en esa dirección y se vuelve a llenar por acción capilar .

El examen de los registros de reparación de bombas y el tiempo medio entre fallos (MTBF) es de gran importancia para los usuarios de bombas responsables y conscientes. En vista de ello, el prefacio del Manual del usuario de bombas de 2006 alude a las estadísticas de "fallas de bombas". Para mayor comodidad, estas estadísticas de fallos a menudo se traducen a MTBF (en este caso, la vida útil instalada antes de la falla). [32]

A principios de 2005, Gordon Buck, ingeniero jefe de operaciones de campo de John Crane Inc. en Baton Rouge, Luisiana, examinó los registros de reparación de varias refinerías y plantas químicas para obtener datos significativos sobre la fiabilidad de las bombas centrífugas. En la encuesta se incluyeron un total de 15 plantas operativas con casi 15.000 bombas. La más pequeña de estas plantas tenía alrededor de 100 bombas; varias plantas tenían más de 2.000. Todas las instalaciones estaban ubicadas en los Estados Unidos. Además, se consideraban "nuevas", otras "renovadas" y otras "establecidas". Muchas de estas plantas (pero no todas) tenían un acuerdo de alianza con John Crane. En algunos casos, el contrato de alianza incluía la presencia de un técnico o ingeniero de John Crane Inc. en el lugar para coordinar varios aspectos del programa.

Sin embargo, no todas las plantas son refinerías y en otros lugares se obtienen resultados diferentes. En las plantas químicas, las bombas han sido históricamente artículos "de usar y tirar", ya que el ataque químico limita su vida útil. Las cosas han mejorado en los últimos años, pero el espacio algo restringido disponible en los prensaestopas "antiguos" estandarizados por DIN y ASME limita el tipo de sello que se adapta. A menos que el usuario de la bomba actualice la cámara de sellado, la bomba solo admite versiones más compactas y simples. Sin esta actualización, la vida útil en las instalaciones químicas generalmente ronda el 50 a 60 por ciento de los valores de las refinerías.

El mantenimiento no programado es a menudo uno de los costos más significativos de propiedad, y las fallas de los sellos mecánicos y los cojinetes se encuentran entre las principales causas. Tenga en cuenta el valor potencial de seleccionar bombas que cuestan más inicialmente, pero que duran mucho más entre reparaciones. El MTBF de una mejor bomba puede ser de uno a cuatro años más que el de su contraparte no actualizada. Considere que los valores promedio publicados de fallas de bombas evitadas varían de US$2600 a US$12,000. Esto no incluye los costos de oportunidad perdidos . Se produce un incendio en una bomba por cada 1000 fallas. Tener menos fallas en las bombas significa tener menos incendios destructivos en las bombas.

Como se ha señalado, una falla típica de una bomba, según los informes reales del año 2002, cuesta US$5.000 en promedio. Esto incluye los costos de material, piezas, mano de obra y gastos generales. Extender el MTBF de una bomba de 12 a 18 meses ahorraría US$1.667 por año, lo que podría ser mayor que el costo de mejorar la confiabilidad de la bomba centrífuga. [32] [1] [33]

Las bombas se utilizan en toda la sociedad para diversos fines. Las primeras aplicaciones incluyen el uso de molinos de viento o de agua para bombear agua. Hoy en día, la bomba se utiliza para riego, suministro de agua , suministro de gasolina, sistemas de aire acondicionado , refrigeración (generalmente llamada compresor), movimiento de productos químicos, movimiento de aguas residuales , control de inundaciones, servicios marinos, etc.

Debido a la amplia variedad de aplicaciones, las bombas tienen una gran variedad de formas y tamaños: desde muy grandes a muy pequeñas, desde bombas para manejo de gas hasta bombas para manejo de líquido, desde bombas de alta presión a bombas de baja presión y desde bombas de alto volumen a bombas de bajo volumen.

Por lo general, una bomba de líquido no puede simplemente extraer aire. La línea de alimentación de la bomba y el cuerpo interno que rodea el mecanismo de bombeo primero deben llenarse con el líquido que se requiere bombear: un operador debe introducir líquido en el sistema para iniciar el bombeo. Esto se llama cebar la bomba. La pérdida de cebado generalmente se debe a la ingestión de aire en la bomba. Las holguras y las relaciones de desplazamiento en las bombas para líquidos, ya sean delgados o más viscosos, generalmente no pueden desplazar el aire debido a su compresibilidad. Este es el caso de la mayoría de las bombas de velocidad (rotodinámicas), por ejemplo, las bombas centrífugas. Para tales bombas, la posición de la bomba siempre debe ser inferior al punto de succión; de lo contrario, la bomba debe llenarse manualmente con líquido o debe usarse una bomba secundaria hasta que se elimine todo el aire de la línea de succión y la carcasa de la bomba.

Sin embargo, las bombas de desplazamiento positivo tienden a tener un sellado suficientemente hermético entre las partes móviles y la carcasa o alojamiento de la bomba, por lo que pueden describirse como autocebantes . Estas bombas también pueden servir como bombas de cebado , llamadas así cuando se utilizan para satisfacer esa necesidad de otras bombas en lugar de la acción realizada por un operador humano.

Un tipo de bomba que alguna vez fue común en todo el mundo era la bomba de agua accionada manualmente, o "bomba de jarra". Se instalaba comúnmente sobre pozos de agua comunitarios en la época anterior a la existencia de suministro de agua por tuberías.

En algunas partes de las Islas Británicas, se la denominaba a menudo bomba parroquial . Aunque ya no son comunes estas bombas comunitarias, la gente todavía utilizaba la expresión bomba parroquial para describir un lugar o foro donde se discutían asuntos de interés local. [37]

Como el agua de las bombas de jarra se extrae directamente del suelo, es más propensa a contaminarse. Si esa agua no se filtra y purifica, su consumo puede provocar enfermedades gastrointestinales u otras enfermedades transmitidas por el agua. Un caso notorio es el brote de cólera de Broad Street de 1854. En ese momento no se sabía cómo se transmitía el cólera, pero el médico John Snow sospechó que el agua estaba contaminada e hizo que quitaran la manija de la bomba pública que sospechaba; luego, el brote remitió.

Las bombas comunitarias modernas accionadas manualmente se consideran la opción más sostenible y de bajo costo para el suministro de agua potable en entornos con pocos recursos, a menudo en áreas rurales de países en desarrollo. Una bomba manual permite el acceso a aguas subterráneas más profundas que a menudo no están contaminadas y también mejora la seguridad de un pozo al proteger la fuente de agua de baldes contaminados. Las bombas como la bomba Afridev están diseñadas para ser baratas de construir e instalar, y fáciles de mantener con piezas simples. Sin embargo, la escasez de piezas de repuesto para este tipo de bombas en algunas regiones de África ha disminuido su utilidad en estas áreas.

Las aplicaciones de bombeo multifásico, también conocidas como trifásicas, han crecido debido al aumento de la actividad de perforación petrolera. Además, la economía de la producción multifásica es atractiva para las operaciones upstream, ya que conduce a instalaciones en el campo más simples y más pequeñas, menores costos de equipo y mejores tasas de producción. En esencia, la bomba multifásica puede acomodar todas las propiedades de la corriente de fluido con una sola pieza de equipo, que ocupa menos espacio. A menudo, se instalan dos bombas multifásicas más pequeñas en serie en lugar de tener solo una bomba enorme.

Esta bomba rotodinámica con un solo eje requiere dos sellos mecánicos y utiliza un impulsor axial de tipo abierto. A menudo se la denomina bomba Poseidon y se la puede describir como un cruce entre un compresor axial y una bomba centrífuga.

La bomba de doble tornillo está construida con dos tornillos entrelazados que mueven el fluido bombeado. Las bombas de doble tornillo se utilizan a menudo cuando las condiciones de bombeo contienen fracciones de volumen de gas elevadas y condiciones de entrada fluctuantes. Se requieren cuatro sellos mecánicos para sellar los dos ejes.

Cuando la aplicación de bombeo no es adecuada para una bomba centrífuga, se utiliza en su lugar una bomba de cavidad progresiva. [38] Las bombas de cavidad progresiva son de tipo monotornillo que se utilizan normalmente en pozos poco profundos o en la superficie. Esta bomba se utiliza principalmente en aplicaciones de superficie donde el fluido bombeado puede contener una cantidad considerable de sólidos, como arena y suciedad. La eficiencia volumétrica y la eficiencia mecánica de una bomba de cavidad progresiva aumentan a medida que aumenta la viscosidad del líquido. [38]

Estas bombas son básicamente bombas centrífugas multietapa y se utilizan ampliamente en aplicaciones de pozos petrolíferos como método de levantamiento artificial. Estas bombas suelen especificarse cuando el fluido bombeado es principalmente líquido.

Tanque de amortiguación En caso de que se produzca un flujo de líquido excesivo , a menudo se instala un tanque de amortiguación antes de la boquilla de succión de la bomba . El tanque de amortiguación rompe la energía del flujo de líquido excesivo, suaviza las fluctuaciones en el flujo entrante y actúa como un colector de arena.

Como lo indica el nombre, las bombas multifásicas y sus sellos mecánicos pueden experimentar una gran variación en las condiciones de servicio, como cambios en la composición del fluido del proceso, variaciones de temperatura, presiones de operación altas y bajas y exposición a medios abrasivos o erosivos. El desafío es seleccionar la disposición de sello mecánico y el sistema de soporte adecuados para garantizar la máxima vida útil del sello y su efectividad general. [39] [40] [41]

Las bombas se clasifican comúnmente por caballos de fuerza , caudal volumétrico , presión de salida en metros (o pies) de altura y succión de entrada en pies de succión (o metros) de altura. La altura se puede simplificar como la cantidad de pies o metros que la bomba puede elevar o bajar una columna de agua a presión atmosférica .

Desde un punto de vista de diseño inicial, los ingenieros suelen utilizar una cantidad denominada velocidad específica para identificar el tipo de bomba más adecuado para una combinación particular de caudal y altura. La altura de succión positiva neta (NPSH) es crucial para el rendimiento de la bomba. Tiene dos aspectos clave: 1) NPSHr (requerida): la altura necesaria para que la bomba funcione sin problemas de cavitación. 2) NPSHa (disponible): la presión real proporcionada por el sistema (por ejemplo, desde un tanque elevado). Para un funcionamiento óptimo de la bomba, la NPSHa siempre debe superar a la NPSHr. Esto garantiza que la bomba tenga suficiente presión para evitar la cavitación, una condición perjudicial.

La potencia impartida a un fluido aumenta la energía del fluido por unidad de volumen. Por lo tanto, la relación de potencia se da entre la conversión de la energía mecánica del mecanismo de la bomba y los elementos del fluido dentro de la bomba. En general, esto se rige por una serie de ecuaciones diferenciales simultáneas, conocidas como ecuaciones de Navier-Stokes . Sin embargo, se puede utilizar una ecuación más simple que relaciona solo las diferentes energías en el fluido, conocida como ecuación de Bernoulli . Por lo tanto, la potencia, P, requerida por la bomba:

donde Δp es el cambio en la presión total entre la entrada y la salida (en Pa), y Q, el caudal volumétrico del fluido se da en m 3 /s. La presión total puede tener componentes de energía gravitacional, estática y cinética ; es decir, la energía se distribuye entre el cambio en la energía potencial gravitacional del fluido (subiendo o bajando una pendiente), el cambio en la velocidad o el cambio en la presión estática. η es la eficiencia de la bomba, y puede darse mediante la información del fabricante, como en forma de una curva de bomba, y generalmente se deriva de una simulación de dinámica de fluidos (es decir, soluciones de Navier-Stokes para la geometría particular de la bomba) o mediante pruebas. La eficiencia de la bomba depende de la configuración de la bomba y de las condiciones de funcionamiento (como la velocidad de rotación, la densidad y la viscosidad del fluido, etc.).

En una configuración de "bombeo" típica, el trabajo se transmite al fluido y, por lo tanto, es positivo. En el caso del fluido que transmite el trabajo a la bomba (es decir, una turbina ), el trabajo es negativo. La potencia necesaria para accionar la bomba se determina dividiendo la potencia de salida por la eficiencia de la bomba. Además, esta definición abarca las bombas sin partes móviles, como un sifón .

La eficiencia de la bomba se define como la relación entre la potencia impartida al fluido por la bomba y la potencia suministrada para accionarla. Su valor no es fijo para una bomba determinada; la eficiencia es una función de la descarga y, por lo tanto, también de la altura de operación. En el caso de las bombas centrífugas, la eficiencia tiende a aumentar con el caudal hasta un punto intermedio en el rango de operación (eficiencia máxima o punto de máxima eficiencia (BEP)) y luego disminuye a medida que aumentan los caudales. Los datos de rendimiento de la bomba como estos suelen ser suministrados por el fabricante antes de la selección de la bomba. Las eficiencias de la bomba tienden a disminuir con el tiempo debido al desgaste (por ejemplo, el aumento de las holguras a medida que los impulsores se reducen de tamaño).

Cuando un sistema incluye una bomba centrífuga, una cuestión de diseño importante es hacer coincidir la característica de pérdida de carga-caudal con la bomba para que funcione en el punto de su máxima eficiencia o cerca de él.

La eficiencia de la bomba es un aspecto importante y las bombas deben probarse periódicamente. La prueba termodinámica de bombas es un método.

La mayoría de las bombas de gran tamaño tienen un requisito de caudal mínimo por debajo del cual la bomba puede resultar dañada por sobrecalentamiento, desgaste del impulsor, vibración, falla del sello, daño del eje de transmisión o bajo rendimiento. [42] Un sistema de protección de caudal mínimo garantiza que la bomba no funcione por debajo del caudal mínimo. El sistema protege la bomba incluso si está cerrada o en vacío, es decir, si la línea de descarga está completamente cerrada. [43]

El sistema de caudal mínimo más simple es una tubería que va desde la línea de descarga de la bomba hasta la línea de succión. Esta línea está equipada con una placa de orificio dimensionada para permitir el paso del caudal mínimo de la bomba. [44] La disposición garantiza que se mantenga el caudal mínimo, aunque es un desperdicio ya que recicla el fluido incluso cuando el caudal a través de la bomba excede el caudal mínimo.

Un sistema más sofisticado, pero más costoso (ver diagrama) comprende un dispositivo de medición de caudal (FE) en la descarga de la bomba que proporciona una señal a un controlador de caudal (FIC) que activa una válvula de control de caudal (FCV) en la línea de reciclaje. Si el caudal medido supera el caudal mínimo, la FCV se cierra. Si el caudal medido cae por debajo del caudal mínimo, la FCV se abre para mantener el caudal mínimo. [42]

A medida que se reciclan los fluidos, la energía cinética de la bomba aumenta la temperatura del fluido. En muchas bombas, esta energía térmica adicional se disipa a través de las tuberías. Sin embargo, en el caso de las bombas industriales de gran tamaño, como las bombas de oleoductos, se proporciona un enfriador de reciclaje en la línea de reciclaje para enfriar los fluidos a la temperatura de succión normal. [45] Alternativamente, los fluidos reciclados pueden devolverse aguas arriba del enfriador de exportación en una refinería de petróleo , una terminal petrolera o una instalación en alta mar .

{{cite web}}: |last=tiene nombre genérico ( ayuda ){{cite news}}: |last=tiene nombre genérico ( ayuda )