El mecanismo de válvulas de una máquina de vapor es el mecanismo que hace funcionar las válvulas de entrada y de escape para admitir vapor en el cilindro y permitir que el vapor de escape escape, respectivamente, en los puntos correctos del ciclo. También puede servir como engranaje inversor . A veces se lo denomina "mecanismo de movimiento".

En el caso más simple, esto puede ser una tarea relativamente sencilla, como en el motor de combustión interna , en el que las válvulas siempre se abren y se cierran en los mismos puntos. Sin embargo, esta no es la disposición ideal para una máquina de vapor, porque la mayor potencia se logra manteniendo la válvula de entrada abierta durante toda la carrera de potencia (lo que permite tener la presión total de la caldera, menos las pérdidas de transmisión, contra el pistón durante toda la carrera), mientras que la máxima eficiencia se logra manteniendo la válvula de entrada abierta solo durante un breve período de tiempo y luego dejando que el vapor se expanda en el cilindro (trabajo expansivo).

El punto en el que se deja de admitir vapor en el cilindro se conoce como punto de corte , y la posición óptima para esto varía según el trabajo que se esté realizando y el equilibrio deseado entre potencia y eficiencia. Las máquinas de vapor están equipadas con reguladores ( aceleradores en la jerga estadounidense) para variar la restricción del flujo de vapor, pero controlar la potencia a través del ajuste de corte es generalmente preferible ya que permite un uso más eficiente del vapor de la caldera.

Se puede obtener un beneficio adicional al admitir el vapor en el cilindro un poco antes del punto muerto delantero o trasero . Esta admisión adelantada (también conocida como vapor de entrada ) ayuda a amortiguar la inercia del movimiento a alta velocidad.

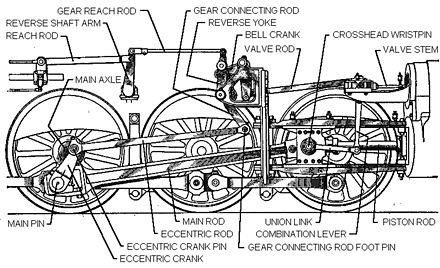

En el motor de combustión interna, esta tarea la realizan las levas de un árbol de levas que accionan las válvulas de asiento , pero esta disposición no se utiliza habitualmente en los motores de vapor, en parte porque conseguir una sincronización variable del motor mediante levas es complicado. En su lugar, se suele utilizar un sistema de excéntricas , manivelas y palancas para controlar una válvula de corredera D o una válvula de pistón a partir del movimiento. Por lo general, se añaden dos movimientos armónicos simples con diferentes ángulos de fase fijos en proporciones variables para proporcionar un movimiento de salida que es variable en fase y amplitud. A lo largo de los años se han ideado diversos mecanismos de este tipo, con distintos grados de éxito.

Tanto las válvulas de corredera como las de pistón tienen la limitación de que los eventos de admisión y escape son fijos entre sí y no se pueden optimizar de forma independiente. Se proporciona un solape en los bordes de vapor de la válvula, de modo que, aunque la carrera de la válvula se reduce a medida que avanza el corte, la válvula siempre está completamente abierta para el escape. Sin embargo, a medida que se acorta el corte, los eventos de escape también avanzan. El punto de liberación del escape ocurre antes en la carrera de potencia y la compresión antes en la carrera de escape. La liberación temprana desperdicia algo de energía en el vapor, y el cierre temprano también desperdicia energía al comprimir una cantidad de vapor que de otro modo sería innecesariamente grande. Otro efecto del corte temprano es que la válvula se mueve bastante lentamente en el punto de corte, y esto crea un punto de constricción que hace que el vapor ingrese al cilindro a una presión menor que la presión total de la caldera (lo que se denomina "estirado del alambre" del vapor, llamado así por el proceso de hacer alambre de metal pasándolo a través de un orificio), otro efecto termodinámico derrochador visible en un diagrama indicador .

Estas ineficiencias impulsaron la experimentación generalizada con válvulas de asiento para locomotoras. Las válvulas de asiento de admisión y escape se podían mover y controlar de forma independiente una de otra, lo que permitía un mejor control del ciclo. Al final, no un gran número de locomotoras estaban equipadas con válvulas de asiento, pero eran comunes en los vagones de vapor y camiones; por ejemplo, prácticamente todos los camiones, locomotoras y vagones de ferrocarril Sentinel usaban válvulas de asiento. Un diseño británico muy tardío, la clase SR Leader , usaba válvulas de manguito adaptadas de motores de combustión interna, pero esta clase no tuvo éxito.

En las máquinas de vapor estacionarias , las máquinas de tracción y las máquinas marinas , las deficiencias de las válvulas y los engranajes de válvulas se encontraban entre los factores que conducían a la expansión compuesta . En las máquinas estacionarias, también se utilizaban ampliamente las válvulas de disparo .

El mecanismo de válvulas fue un campo fértil de invención, con probablemente varios cientos de variaciones ideadas a lo largo de los años. Sin embargo, solo un pequeño número de ellos tuvo un uso generalizado. Se pueden dividir en aquellos que accionaban las válvulas reciprocantes estándar (ya sean válvulas de pistón o válvulas de corredera), los utilizados con válvulas de asiento y los engranajes de disparo de motor estacionario utilizados con válvulas Corliss semirrotativas o válvulas de caída . [1]

Un componente del movimiento proviene de una manivela o excéntrica. El otro componente proviene de una fuente separada, generalmente la cruceta .

.jpg/440px-Stephenson_link_motion_(Heat_Engines,_1913).jpg)

Dos excéntricas unidas por un enlace curvo o recto. Una disposición sencilla que funciona bien a baja velocidad. A alta velocidad, se dice que un engranaje tipo Walschaerts proporciona una mejor distribución del vapor y una mayor eficiencia.

Ambos componentes del movimiento provienen de una sola manivela o excéntrica. Un problema con este arreglo (cuando se aplica a las locomotoras) es que uno de los componentes del movimiento se ve afectado por la subida y bajada de la locomotora sobre sus resortes. Esto probablemente explica por qué los engranajes radiales fueron reemplazados en gran medida por engranajes de tipo Walschaerts en la práctica ferroviaria, pero continuaron utilizándose en tracción y motores marinos.

Estos permiten construir una locomotora de 3 o 4 cilindros con solo dos juegos de mecanismos de válvulas. El más conocido es el mecanismo de válvulas conjugado de Gresley , utilizado en locomotoras de 3 cilindros. El mecanismo de Walschaerts se utiliza generalmente para los dos cilindros exteriores. Dos palancas conectadas a las varillas de válvula del cilindro exterior accionan la válvula del cilindro interior. Harold Holcroft ideó un método diferente para conjugar mecanismos de válvulas uniendo el cilindro central al conjunto de palancas combinadas de un cilindro exterior, creando el mecanismo de válvulas Holcroft derivado. En una locomotora de 4 cilindros, la disposición es más sencilla. El mecanismo de válvulas puede estar en el interior o en el exterior y solo se necesitan ejes de balancín cortos para unir las válvulas de los cilindros interior y exterior.

Los grandes motores estacionarios solían utilizar una forma avanzada de mecanismo de válvulas desarrollado por George Henry Corliss, generalmente llamado mecanismo de válvulas Corliss . Este mecanismo utilizaba válvulas separadas para la entrada y el escape, de modo que el corte de entrada se pudiera controlar con precisión. El uso de válvulas y conductos de entrada de vapor separados y de escape también reducía significativamente las pérdidas asociadas con la condensación y la reevaporación del cilindro. Estas características dieron como resultado una eficiencia mucho mejor.

La dirección de marcha y el punto de parada de una locomotora se configuran desde la cabina mediante una palanca de inversión o un inversor de tornillo que acciona una varilla que llega hasta el mecanismo de válvulas. Algunas máquinas de vapor más grandes emplean un inversor de potencia, que es un mecanismo servo , normalmente accionado por vapor. Esto hace que el control del mecanismo de inversión sea más fácil para el conductor.