Las fibras de carbono o fibras de carbono (alternativamente CF, fibra de grafito o fibra de grafito) son fibras de aproximadamente 5 a 10 micrómetros (0,00020 a 0,00039 pulgadas) de diámetro y están compuestas principalmente por átomos de carbono . [1] Las fibras de carbono tienen varias ventajas: alta rigidez, alta resistencia a la tracción, alta relación resistencia-peso, alta resistencia química, tolerancia a altas temperaturas y baja expansión térmica. [2] Estas propiedades han hecho que la fibra de carbono sea muy popular en la industria aeroespacial, la ingeniería civil, el ejército, los deportes de motor y otros deportes de competición. [3] Sin embargo, son relativamente caras en comparación con fibras similares, como la fibra de vidrio , las fibras de basalto o las fibras plásticas. [4]

Para producir una fibra de carbono, los átomos de carbono se unen en cristales que están más o menos alineados paralelos al eje largo de la fibra, ya que la alineación de los cristales le da a la fibra una alta relación resistencia-volumen (en otras palabras, es fuerte para su tamaño). Varios miles de fibras de carbono se agrupan para formar un cable , que puede usarse solo o tejerse en una tela.

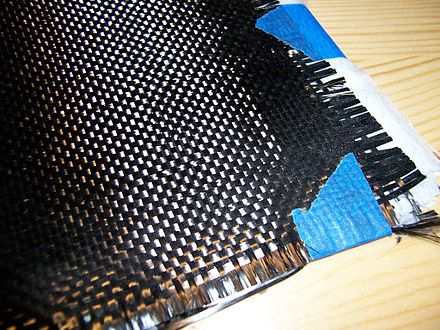

Las fibras de carbono suelen combinarse con otros materiales para formar un compuesto . Por ejemplo, cuando se impregna con una resina plástica y se hornea , forma un polímero reforzado con fibra de carbono (a menudo denominado fibra de carbono), que tiene una relación resistencia-peso muy alta y es extremadamente rígido aunque algo frágil. Las fibras de carbono también se combinan con otros materiales, como el grafito , para formar compuestos reforzados de carbono-carbono , que tienen una tolerancia al calor muy alta.

Los materiales reforzados con fibra de carbono se utilizan para fabricar piezas de aviones y naves espaciales, carrocerías de coches de carreras, ejes de palos de golf, cuadros de bicicletas, cañas de pescar, muelles de automóviles, mástiles de veleros y muchos otros componentes que requieren un peso ligero y una gran resistencia.

En 1860, Joseph Swan produjo por primera vez fibras de carbono para utilizarlas en bombillas. [5] En 1879, Thomas Edison horneó hilos de algodón o astillas de bambú a altas temperaturas, carbonizándolos en un filamento totalmente de fibra de carbono utilizado en una de las primeras bombillas incandescentes que se calentó con electricidad. [6] En 1880, Lewis Latimer desarrolló un filamento de alambre de carbono confiable para la bombilla incandescente, calentado por electricidad. [7]

En 1958, Roger Bacon creó fibras de carbono de alto rendimiento en el Centro Técnico Union Carbide Parma ubicado en las afueras de Cleveland , Ohio . [8] Esas fibras se fabricaron calentando hebras de rayón hasta que se carbonizaron . Este proceso resultó ineficaz, ya que las fibras resultantes contenían sólo alrededor del 20% de carbono. A principios de la década de 1960, el Dr. Akio Shindo de la Agencia de Ciencia y Tecnología Industrial de Japón desarrolló un proceso utilizando poliacrilonitrilo (PAN) como materia prima. Esto produjo una fibra de carbono que contenía aproximadamente un 55% de carbono. En 1960, Richard Millington de HI Thompson Fiberglas Co. desarrolló un proceso (Patente de EE.UU. nº 3.294.489) para producir una fibra con un alto contenido de carbono (99%) utilizando rayón como precursor. Estas fibras de carbono tenían suficiente resistencia (módulo de elasticidad y resistencia a la tracción) para usarse como refuerzo para compuestos que tienen propiedades de alta resistencia al peso y para aplicaciones resistentes a altas temperaturas.

La alta resistencia potencial de la fibra de carbono se logró en 1963 en un proceso desarrollado por W. Watt, LN Phillips y W. Johnson en el Royal Aircraft Establishment en Farnborough, Hampshire . El proceso fue patentado por el Ministerio de Defensa del Reino Unido y luego autorizado por la Corporación Nacional Británica de Desarrollo de Investigación a tres empresas: Rolls-Royce , que ya fabricaba fibra de carbono; Morganita; y Courtaulds . A los pocos años, tras el uso exitoso en 1968 de un conjunto de ventilador de fibra de carbono Hyfil en los motores a reacción Rolls-Royce Conway del Vickers VC10 , [9] Rolls-Royce aprovechó las propiedades del nuevo material para irrumpir en el mercado americano. con su motor aeronáutico RB-211 con palas de compresor de fibra de carbono. Desafortunadamente, las palas resultaron vulnerables al daño causado por el impacto de aves . Este problema y otros causaron a Rolls-Royce tales reveses que la empresa fue nacionalizada en 1971. La planta de producción de fibra de carbono se vendió para formar Bristol Composite Materials Engineering Ltd [10] (a menudo denominada Bristol Composites).

A finales de la década de 1960, los japoneses tomaron la iniciativa en la fabricación de fibras de carbono a base de PAN. Un acuerdo tecnológico conjunto de 1970 permitió a Union Carbide fabricar el producto japonés Toray Industries . Morganite decidió que la producción de fibra de carbono era periférica a su negocio principal, dejando a Courtaulds como el único gran fabricante del Reino Unido. El proceso inorgánico a base de agua de Courtaulds hizo que el producto fuera susceptible a impurezas que no afectaron el proceso orgánico utilizado por otros fabricantes de fibra de carbono, lo que llevó a Courtaulds a dejar de producir fibra de carbono en 1991.

Durante la década de 1960, el trabajo experimental para encontrar materias primas alternativas condujo a la introducción de fibras de carbono hechas de brea de petróleo derivada del procesamiento del petróleo. Estas fibras contenían aproximadamente un 85% de carbono y tenían una excelente resistencia a la flexión. Además, durante este período, el gobierno japonés apoyó fuertemente el desarrollo de la fibra de carbono en el país y varias empresas japonesas como Toray, Nippon Carbon, Toho Rayon y Mitsubishi comenzaron su propio desarrollo y producción. Desde finales de la década de 1970, otros tipos de hilos de fibra de carbono ingresaron al mercado global, ofreciendo mayor resistencia a la tracción y mayor módulo elástico. Por ejemplo, el T400 de Toray con una resistencia a la tracción de 4.000 MPa y el M40, con un módulo de 400 GPa. Se desarrollaron fibras de carbono intermedias, como la IM 600 de Toho Rayon con hasta 6.000 MPa. Las fibras de carbono de Toray, Celanese y Akzo encontraron su camino hacia la aplicación aeroespacial desde piezas secundarias hasta piezas primarias, primero en aviones militares y luego en aviones civiles como en los aviones McDonnell Douglas, Boeing, Airbus y United Aircraft Corporation . En 1988, el Dr. Jacob Lahijani inventó un módulo de Young ultra alto equilibrado (superior a 100 Mpsi) y fibra de carbono de alta resistencia a la tracción (superior a 500 kpsi) que se utilizan ampliamente en aplicaciones automotrices y aeroespaciales. En marzo de 2006, la patente fue asignada a la Fundación de Investigación de la Universidad de Tennessee . [11]

La fibra de carbono se suministra frecuentemente en forma de un cable continuo enrollado en un carrete. El cable es un haz de miles de filamentos de carbono individuales continuos unidos y protegidos por un recubrimiento o tamaño orgánico, como óxido de polietileno (PEO) o alcohol polivinílico (PVA). El remolque se puede desenrollar cómodamente del carrete para su uso. Cada filamento de carbono del cable es un cilindro continuo con un diámetro de 5 a 10 micrómetros y está compuesto casi exclusivamente de carbono . La primera generación (por ejemplo, T300, HTA y AS4) tenía diámetros de 16 a 22 micrómetros . [12] Las fibras posteriores (por ejemplo, IM6 o IM600) tienen diámetros de aproximadamente 5 micrómetros. [12]

La estructura atómica de la fibra de carbono es similar a la del grafito , formada por láminas de átomos de carbono dispuestas en un patrón hexagonal regular ( láminas de grafeno ), la diferencia está en la forma en que estas láminas se entrelazan. El grafito es un material cristalino en el que las láminas se apilan paralelas entre sí de forma regular. Las fuerzas intermoleculares entre las láminas son fuerzas de Van der Waals relativamente débiles , lo que confiere al grafito sus características blandas y quebradizas.

Dependiendo del precursor para fabricar la fibra, la fibra de carbono puede ser turboestrática o grafítica, o tener una estructura híbrida con partes grafíticas y turboestráticas presentes. En la fibra de carbono turbostrática, las láminas de átomos de carbono están plegadas o arrugadas al azar. Las fibras de carbono derivadas del poliacrilonitrilo (PAN) son turbostráticas, mientras que las fibras de carbono derivadas de la brea mesofásica son grafíticas después del tratamiento térmico a temperaturas superiores a 2200 °C. Las fibras de carbono turboestráticas tienden a tener una alta resistencia a la tracción , mientras que las fibras de carbono derivadas de brea mesofásica tratadas térmicamente tienen un módulo de Young alto (es decir, alta rigidez o resistencia a la extensión bajo carga) y una alta conductividad térmica .

La fibra de carbono puede tener un coste mayor que otros materiales, lo que ha sido uno de los factores limitantes de su adopción. En una comparación entre materiales de acero y fibra de carbono para materiales automotrices , la fibra de carbono puede ser entre 10 y 12 veces más cara. Sin embargo, esta prima de costo ha disminuido en la última década desde estimaciones de 35 veces más caras que el acero a principios de la década de 2000. [13]

La fibra de carbono se utiliza sobre todo para reforzar materiales compuestos , en particular la clase de materiales conocidos como fibra de carbono o polímeros reforzados con grafito . También se pueden utilizar materiales no poliméricos como matriz para fibras de carbono. Debido a la formación de carburos metálicos y consideraciones de corrosión , el carbono ha tenido un éxito limitado en aplicaciones de compuestos de matriz metálica . El carbono-carbono reforzado (RCC) consiste en grafito reforzado con fibra de carbono y se utiliza estructuralmente en aplicaciones de alta temperatura. La fibra también se utiliza en la filtración de gases a alta temperatura, como electrodo con una gran superficie y una impecable resistencia a la corrosión , y como componente antiestático . Moldear una capa delgada de fibras de carbono mejora significativamente la resistencia al fuego de los polímeros o compuestos termoestables porque una capa densa y compacta de fibras de carbono refleja eficientemente el calor. [14]

El uso cada vez mayor de compuestos de fibra de carbono está desplazando al aluminio de las aplicaciones aeroespaciales en favor de otros metales debido a problemas de corrosión galvánica . [15] [16] Tenga en cuenta, sin embargo, que la fibra de carbono no elimina el riesgo de corrosión galvánica. [17] En contacto con el metal, forma "una celda de corrosión galvánica perfecta..., y el metal estará sujeto a un ataque de corrosión galvánica" a menos que se aplique un sellador entre el metal y la fibra de carbono. [18]

La fibra de carbono se puede utilizar como aditivo del asfalto para fabricar hormigón asfáltico eléctricamente conductor. [19] El uso de este material compuesto en la infraestructura de transporte, especialmente para el pavimento de los aeropuertos, disminuye algunos problemas de mantenimiento invernal que conducen a la cancelación o retraso de vuelos debido a la presencia de hielo y nieve. Al pasar corriente a través de la red 3D de fibras de carbono del material compuesto, se disipa la energía térmica que aumenta la temperatura de la superficie del asfalto, que es capaz de derretir el hielo y la nieve que se encuentran encima. [20]

Los precursores de las fibras de carbono son el poliacrilonitrilo (PAN), el rayón y la brea . Los hilos de filamentos de fibra de carbono se utilizan en varias técnicas de procesamiento: los usos directos son para preimpregnado, bobinado de filamentos, pultrusión, tejido, trenzado, etc. El hilo de fibra de carbono se clasifica según la densidad lineal (peso por unidad de longitud; es decir, 1 g/1000 m = 1 tex ) o por el número de filamentos por título de hilo, en miles. Por ejemplo, 200 tex por 3.000 filamentos de fibra de carbono es tres veces más resistente que un hilo de 1.000 filamentos de carbono, pero también es tres veces más pesado. Este hilo puede usarse luego para tejer una tela o tela con filamentos de fibra de carbono . La apariencia de este tejido generalmente depende de la densidad lineal del hilo y del tejido elegido. Algunos tipos de tejido comúnmente utilizados son la sarga , el satén y el liso . Los hilos de filamentos de carbono también se pueden tejer o trenzar .

Las fibras de carbono se utilizan para la fabricación de microelectrodos de fibra de carbono . En esta aplicación, normalmente se sella una única fibra de carbono con un diámetro de 5 a 7 μm en un capilar de vidrio. [21] En la punta, el capilar se sella con epoxi y se pule para hacer un microelectrodo de disco de fibra de carbono, o la fibra se corta a una longitud de 75 a 150 μm para hacer un electrodo cilíndrico de fibra de carbono. Los microelectrodos de fibra de carbono se utilizan en amperometría o voltamperometría cíclica de barrido rápido para la detección de señales bioquímicas.

A pesar de ser conocidas por su conductividad eléctrica, las fibras de carbono por sí solas sólo pueden transportar corrientes muy bajas. Cuando se tejen en telas más grandes, se pueden usar para proporcionar calefacción (infrarroja) de manera confiable en aplicaciones que requieren elementos calefactores eléctricos flexibles y pueden soportar fácilmente temperaturas superiores a 100 °C. Se pueden ver muchos ejemplos de este tipo de aplicación en mantas y prendas de vestir con calefacción de bricolaje . Debido a su inercia química, se puede utilizar con relativa seguridad entre la mayoría de tejidos y materiales; sin embargo, los cortocircuitos causados por el material que se dobla sobre sí mismo provocarán una mayor producción de calor y pueden provocar un incendio.

Cada filamento de carbono se produce a partir de un polímero como poliacrilonitrilo (PAN), rayón o brea de petróleo . Todos estos polímeros se conocen como precursores. Para los polímeros sintéticos como el PAN o el rayón, el precursor se hila primero en hilos de filamento, utilizando procesos químicos y mecánicos para alinear inicialmente las moléculas del polímero de manera de mejorar las propiedades físicas finales de la fibra de carbono completa. Las composiciones de los precursores y los procesos mecánicos utilizados durante la hilatura de hilos de filamentos pueden variar entre los fabricantes. Después del estirado o hilado, los hilos de filamentos de polímero se calientan para eliminar los átomos que no son de carbono ( carbonización ), produciendo la fibra de carbono final. Los hilos de filamentos de fibras de carbono pueden tratarse adicionalmente para mejorar las cualidades de manejo y luego enrollarse en bobinas . [22]

Un método común de fabricación consiste en calentar los filamentos de PAN hilado a aproximadamente 300 °C en aire, lo que rompe muchos de los enlaces de hidrógeno y oxida el material. Luego, el PAN oxidado se coloca en un horno que tiene una atmósfera inerte de un gas como el argón y se calienta a aproximadamente 2000 °C, lo que induce la grafitización del material, cambiando la estructura del enlace molecular. Cuando se calientan en las condiciones correctas, estas cadenas se unen de lado a lado (polímeros en escalera), formando láminas estrechas de grafeno que eventualmente se fusionan para formar un único filamento columnar. El resultado suele ser entre un 93% y un 95% de carbono. Se puede fabricar fibra de menor calidad utilizando brea o rayón como precursor en lugar de PAN. El carbono puede mejorarse aún más, como carbono de alto módulo o de alta resistencia, mediante procesos de tratamiento térmico. El carbono calentado en el rango de 1500 a 2000 °C (carbonización) exhibe la mayor resistencia a la tracción (5650 MPa o 820 000 psi ), mientras que la fibra de carbono calentada de 2500 a 3000 °C (grafitizado) exhibe un módulo de elasticidad más alto (531 GPa) . , o 77.000.000 psi).