Resorte motor

En algunas aplicaciones, el sistema está controlado por un regulador centrífugo, en otros por un regulador de láminas (la fricción del aire con las láminas impide el aumento de velocidad), o mediante un escape.

Los resortes motores aparecieron en los primeros relojes accionados por muelles en la Europa del siglo XV.

[3][4][5] Sin embargo, existen numerosas referencias en fuentes del siglo XV a relojes portátiles 'sin pesas', y al menos dos ejemplos que se conservan, muestran que los relojes accionados por resorte existían en los primeros años de aquel siglo.

[1] Los primeros resortes motores se fabricaron en acero sin procesos de templado o endurecimiento.

No almaceban mucha energía, y había que enrollarlos dos veces al día.

Sin embargo, los relojes tienen que funcionar a una velocidad constante para mantener la hora exacta.

Esto fue especialmente cierto en el tipo primitivo foliot utilizado antes de la llegada del resorte regulador en 1657.

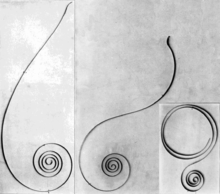

Además, el extremo exterior del resorte suele tener una curva 'inversa', por lo que tiene forma de 'S'.

[10] El sistema motor de los primeros gramófonos totalmente mecánicos ideados por Johnson para su compañía, la Victor Talking Machine Company, sería imitado por sus competidores, como en el caso de los fonógrafos diseñados por Edison.

Este es el estándar normal para los relojes de cuerda manual y los automáticos.

Los movimientos de 8 días, utilizados en relojes con reserva de cuerda semanal, proporcionan energía durante al menos 192 horas, pero utilizan resortes principales más largos y barriletes más grandes.

Desde 1945, el acero al carbono ha sido reemplazado cada vez más por nuevas aleaciones especiales (hierro, níquel y cromo con la adición de cobalto, molibdeno o berilio), normalmente sometidas a laminación para obtener su endurecimiento estructural.

Están menos sujetos a flexiones permanentes (por fatiga del material) y apenas existe riesgo de que se rompan.

[12] Las roturas a menudo se producían al final del proceso de enrollado, cuando el resorte se enrolla lo más fuerte posible alrededor del eje, sin espacio entre las bobinas.

Al darse cuerda manualmente, es fácil llegar a este punto inesperadamente y ejercer una presión excesiva sobre el resorte.

[13] Desde entonces, las mejoras en la metalurgia mencionadas anteriormente han hecho que los resortes motores rotos sean una avería rara.

Los resortes principales generalmente se rompen en su unión al eje, donde la tensión de flexión es mayor.

Por lo tanto, si el resorte principal se rompía, el retroceso destructivo del barril no se transmitía al tren de ruedas sino al mecanismo de bobinado, que era lo suficientemente robusto como para soportarlo.

Los relojes de cuerda pueden quedar detenidos con el resorte motor completamente enrollado, lo que llevó al mito de que dar cuerda a un reloj accionado por un resorte acaba dañándolo.

[16] Varios problemas pueden causar este tipo de avería, pero casi nunca se debe a " rebobinado ", ya que los relojes están diseñados para soportar el enrollamiento completo.

Otra causa común de "enrollamiento excesivo" es que si un reloj se golpea, la varilla de equilibrio puede romperse y el reloj ya no puede funcionar incluso cuando el resorte está completamente enrollado.

Un peso semicircular, que pivota en el centro del reloj, gira con cada movimiento de la muñeca.

[17] El extremo exterior del resorte principal, en lugar de unirse al barril, está unido a un resorte de expansión circular llamado brida que presiona contra la pared interior del barril, que posee estrías o muescas para sujetarlo.

En la terminología relojera, esto a menudo se denomina de forma engañosa un "resorte motor irrompible".

El British Horological Institute sugiere estas pruebas:[18] Algunos relojes de alta calidad tienen una esfera adicional en la esfera que indica cuánta energía queda en el muelle motor, a menudo graduada en las horas que le quedan al reloj para funcionar.