El rayón , también llamado viscosa [1] y comercializado en algunos países como seda de sabra o seda de cactus , [2] es una fibra semisintética , [3] elaborada a partir de fuentes naturales de celulosa regenerada , como la madera y productos agrícolas relacionados. [4] Tiene la misma estructura molecular que la celulosa. Existen muchos tipos y grados de fibras y películas de viscosa. Algunos imitan el tacto y la textura de fibras naturales como la seda , la lana , el algodón y el lino . Los tipos que se parecen a la seda suelen denominarse seda artificial . Se utiliza para fabricar textiles para prendas de vestir y otros fines. [5]

La producción de rayón implica solubilizar la celulosa para permitir que las fibras adquieran la forma requerida. Tres métodos de solubilización comunes son:

El científico e industrial francés Hilaire de Chardonnet (1838-1924) inventó la primera fibra textil artificial, la seda artificial . [11]

El químico suizo Matthias Eduard Schweizer (1818-1860) descubrió que la celulosa se disolvía en dihidróxido de tetraaminocobre . Max Fremery y Johann Urban desarrollaron un método para producir fibras de carbono para su uso en bombillas en 1897. [12] La producción de rayón cupramonio para textiles comenzó en 1899 en Vereinigte Glanzstoff Fabriken AG en Oberbruch (cerca de Aquisgrán ). [ cita necesaria ] [13] Las mejoras realizadas por JP Bemberg AG en 1904 convirtieron la seda artificial en un producto comparable a la seda real. [14] [15]

El químico inglés Charles Frederick Cross y sus colaboradores, Edward John Bevan y Clayton Beadle, patentaron su seda artificial en 1894. La llamaron "viscosa" porque su producción implicaba la intermediación de una solución altamente viscosa. Cross y Bevan obtuvieron la patente británica nº 8.700, "Mejoras en la disolución de celulosa y compuestos afines" en mayo de 1892. [16] En 1893, formaron el Viscose Syndicate para conceder licencias y, en 1896, formaron la British Viscoid Co. Ltd. [11] [17]

El primer rayón viscosa comercial fue producido por la empresa británica Courtaulds Fibers en noviembre de 1905. [18] En el Reino Unido, la producción de rayón gozó de protección arancelaria antes que la mayoría de las demás industrias. [19] Courtaulds formó una división estadounidense, American Viscose (más tarde conocida como Avtex Fibers), para producir su formulación en los EE. UU. en 1910. [20] El nombre "rayón" se adoptó en 1924 [ cita requerida ] , con "viscosa" siendo utilizado para el líquido orgánico viscoso utilizado para fabricar rayón y celofán . En Europa, sin embargo, la tela en sí pasó a ser conocida como "viscosa", término que la Comisión Federal de Comercio de Estados Unidos (FTC) consideró como un término alternativo aceptable para el rayón . [ cita necesaria ]

El rayón se produjo sólo como fibra de filamento hasta la década de 1930, cuando se desarrollaron métodos para utilizar "rayón de desecho roto" como fibra cortada . [ cita necesaria ]

La búsqueda de los fabricantes de un proceso menos perjudicial para el medio ambiente para fabricar rayón llevó al desarrollo del método lyocell para producir rayón. [21] El proceso de lyocell fue desarrollado en 1972 por un equipo de la ahora desaparecida instalación de fibras American Enka en Enka, Carolina del Norte . [ cita necesaria ] En 2003, la Asociación Estadounidense de Químicos y Coloristas Textiles (AATCC) otorgó a Neal E. Franks su Premio Henry E. Millson a la Invención de lyocell. [22] En 1966-1968, DL Johnson de Eastman Kodak Inc. estudió soluciones NMMO. En la década de 1969 a 1979, la estadounidense Enka intentó sin éxito comercializar el proceso. [21] El nombre operativo de la fibra dentro de la organización Enka era "Newcell", y el desarrollo se llevó a cabo a escala de planta piloto antes de que se detuviera el trabajo. El proceso básico de disolución de celulosa en NMMO se describió por primera vez en una patente de 1981 de Mcorsley para Akzona Incorporated [21] [23] (la sociedad holding de Akzo). En la década de 1980 , Akzo concedió la licencia de la patente a Courtaulds y Lenzing. [24] La fibra fue desarrollada por Courtaulds Fibers bajo la marca "Tencel" en la década de 1980. En 1982, se construyó una planta piloto de 100 kg/semana en Coventry, Reino Unido, y la producción se multiplicó por diez (a una tonelada/semana) en 1984. En 1988, se abrió una línea de producción semicomercial de 25 toneladas/semana en Grimsby , Reino Unido. , planta piloto . [25] [21] El proceso se comercializó por primera vez [ cita necesaria ] en las fábricas de rayón de Courtaulds en Mobile, Alabama [26] (1990 [ cita necesaria ] ) y en la planta de Grimsby (1998) [ cita necesaria ] . En enero de 1993, la planta de Mobile Tencel alcanzó niveles de producción total de 20.000 toneladas por año, momento en el que Courtaulds había gastado £100 millones y 10 años en el desarrollo de Tencel. Se estimó que los ingresos de Tencel para 1993 ascenderían a 50 millones de libras esterlinas. Se planeó una segunda planta en Mobile. [26] En 2004, la producción se había cuadriplicado a 80.000 toneladas. [24]

Lenzing inició una planta piloto en 1990 [21] y la producción comercial en 1997, con 12 toneladas métricas/año fabricadas en una planta en Heiligenkreuz im Lafnitztal , Austria. [21] [24] Cuando una explosión azotó la planta en 2003, estaba produciendo 20.000 toneladas al año y planeaba duplicar la capacidad para finales de año. [27] En 2004, Lenzing producía 40.000 toneladas [sic, probablemente toneladas métricas]. [24] En 1998, Lenzing y Courtaulds llegaron a un acuerdo de resolución de disputas sobre patentes. [24]

En 1998, Courtaulds fue adquirida por el competidor Akzo Nobel , [28] que combinó la división Tencel con otras divisiones de fibra bajo la marca Accordis y luego las vendió a la firma de capital privado CVC Partners. En 2000, CVC vendió la división Tencel a Lenzing AG , que la combinó con su negocio "Lenzing Lyocell", pero mantuvo la marca Tencel. [24] Se hizo cargo de las plantas de Mobile y Grimsby y, en 2015, era el mayor productor de lyocell con 130.000 toneladas al año. [21]

El rayón se produce disolviendo celulosa y luego convirtiendo esta solución nuevamente en celulosa fibrosa insoluble. Para esta regeneración se han desarrollado varios procesos. Los métodos más comunes para crear rayón son el método del cupramonio , el método de la viscosa y el proceso de lyocell. Los dos primeros métodos se practican desde hace más de un siglo.

El rayón cupramonio tiene propiedades similares a las de la viscosa; sin embargo, durante su producción, la celulosa se combina con cobre y amoníaco ( reactivo de Schweizer ). Debido a los efectos ambientales perjudiciales de este método de producción, el rayón cupramonio ya no se produce en los Estados Unidos . [29] El proceso ha sido descrito como obsoleto, [6] pero una empresa todavía fabrica rayón de cupramonio en Japón. [30] [ se necesita una mejor fuente ]

El sulfato de tetraaminocobre (II) también se utiliza como disolvente.

El proceso de la viscosa se basa en la reacción de la celulosa con una base fuerte, seguida del tratamiento de esa solución con disulfuro de carbono para dar un derivado de xantato . Luego, el xantato se convierte nuevamente en una fibra de celulosa en un paso posterior.

El método de la viscosa puede utilizar madera como fuente de celulosa, mientras que otras rutas hacia el rayón requieren celulosa libre de lignina como material de partida. El uso de fuentes leñosas de celulosa hace que la viscosa sea más barata, por lo que tradicionalmente se utilizaba a mayor escala que otros métodos. Por otro lado, el proceso original de la viscosa genera grandes cantidades de aguas residuales contaminadas. Las tecnologías más nuevas utilizan menos agua y han mejorado la calidad de las aguas residuales.

La materia prima de la viscosa es principalmente pulpa de madera (a veces pulpa de bambú ), que se convierte químicamente en un compuesto soluble. Luego se disuelve y se hace pasar a través de una hilera para producir filamentos, que se solidifican químicamente, dando como resultado fibras de celulosa casi pura. [31] A menos que los productos químicos se manipulen con cuidado, los trabajadores pueden resultar gravemente perjudicados por el disulfuro de carbono utilizado para fabricar la mayor parte del rayón. [32] [33]

Para preparar viscosa, la pulpa se trata con hidróxido de sodio acuoso (normalmente entre 16 y 19 % en masa ) para formar " celulosa alcalina ", que tiene la fórmula aproximada [C 6 H 9 O 4 −ONa] n . Se permite que este material se despolimerice hasta cierto punto. La velocidad de despolimerización (maduración o maduración) depende de la temperatura y se ve afectada por la presencia de diversos aditivos inorgánicos, como óxidos e hidróxidos metálicos. El aire también afecta el proceso de maduración, ya que el oxígeno provoca la despolimerización. Luego, la celulosa alcalina se trata con disulfuro de carbono para formar xantato de celulosa de sodio : [5]

La fibra de rayón se produce a partir de soluciones maduras mediante tratamiento con un ácido mineral, como el ácido sulfúrico . En este paso, los grupos xantato se hidrolizan para regenerar celulosa y disulfuro de carbono:

Además de la celulosa regenerada, la acidificación produce sulfuro de hidrógeno (H 2 S), azufre y disulfuro de carbono. El hilo elaborado con la celulosa regenerada se lava para eliminar el ácido residual. Luego se elimina el azufre mediante la adición de una solución de sulfuro de sodio y las impurezas se oxidan mediante blanqueo con una solución de hipoclorito de sodio o una solución de peróxido de hidrógeno . [17]

La producción comienza con celulosa procesada obtenida de pulpa de madera y fibras vegetales. El contenido de celulosa en la pulpa debe rondar el 87-97%.

Los pasos: [31]

.jpg/440px-Patagonia,_OutDoor_2018,_Friedrichshafen_(1X7A0346).jpg)

El proceso de lyocell se basa en la disolución de productos de celulosa en un disolvente, el N-óxido de N-metilmorfolina (NMMO).

El proceso comienza con la celulosa y consiste en hilado en seco y húmedo. Fue desarrollado en la ahora desaparecida American Enka Company y Courtaulds Fibres. Tencel de Lenzing es un ejemplo de fibra de lyocell. [14] A diferencia del proceso de viscosa, el proceso de lycocell no utiliza sulfuro de carbono altamente tóxico. [9] [10] "Lyocell" se ha convertido en una marca comercial genérica, utilizada para referirse al proceso de lyocell para fabricar fibras de celulosa. [10]

A partir de 2018 [actualizar], el proceso de lyocell no se utiliza mucho porque sigue siendo más caro que el proceso de viscosa. [10] [9]

El rayón es una fibra versátil y se afirma ampliamente que tiene las mismas propiedades de comodidad que las fibras naturales, aunque la caída y la resbaladiza de los textiles de rayón suelen parecerse más al nailon . Puede imitar el tacto y la textura de la seda , la lana , el algodón y el lino . Las fibras se tiñen fácilmente en una amplia gama de colores. Las telas de rayón son suaves, tersas, frescas, cómodas y muy absorbentes, pero no siempre aíslan el calor corporal, lo que las hace ideales para usar en climas cálidos y húmedos, aunque también hacen que su "sensación" sea fresca y, a veces, casi viscosa. al tacto. [34]

La durabilidad y la retención de la apariencia de los rayones viscosos regulares son bajas, especialmente cuando están mojadas; Además, el rayón tiene la recuperación elástica más baja de todas las fibras. Sin embargo, el rayón HWM (rayón de alto módulo de humedad) es mucho más fuerte y exhibe mayor durabilidad y retención de apariencia. El cuidado recomendado para el rayón viscosa normal es únicamente la limpieza en seco. El rayón HWM se puede lavar a máquina. [35]

El rayón regular tiene líneas longitudinales llamadas estrías y su sección transversal tiene una forma circular dentada. Las secciones transversales del HWM y del rayón cupra son más redondas. Los hilos de filamentos de rayón varían de 80 a 980 filamentos por hilo y varían en tamaño de 40 a 5000 deniers . Las fibras cortadas varían de 1,5 a 15 deniers y están rizadas mecánica o químicamente. Las fibras de rayón son naturalmente muy brillantes, pero la adición de pigmentos deslustrantes reduce este brillo natural. [35]

Las propiedades físicas del rayón permanecieron sin cambios hasta el desarrollo del rayón de alta tenacidad en la década de 1940. Más investigación y desarrollo llevaron al rayón de alto módulo de humedad (rayón HWM) en la década de 1950. [35] La investigación en el Reino Unido se centró en la Asociación Británica de Investigación del Rayón , financiada por el gobierno .

El rayón de alta tenacidad es otra versión modificada de la viscosa que tiene casi el doble de resistencia que el HWM. Este tipo de rayón se utiliza normalmente con fines industriales, como cuerdas para neumáticos. [29]

Las aplicaciones industriales del rayón surgieron alrededor de 1935. Al sustituir la fibra de algodón en neumáticos y cinturones, los tipos industriales de rayón desarrollaron un conjunto de propiedades totalmente diferente, entre las cuales la resistencia a la tracción y el módulo de elasticidad eran primordiales.

Modal es una marca comercial genérica de Lenzing AG , utilizada para el rayón (viscosa) que se estira a medida que se fabrica, alineando las moléculas a lo largo de las fibras. Hay dos formas disponibles: "polinósica" y "alto módulo húmedo" (HWM). [36] [37] [ se necesita una mejor fuente ] El rayón de alto módulo de humedad es una versión modificada de la viscosa que es más fuerte cuando está mojado. Se puede mercerizar como el algodón. Los rayones HWM también se conocen como "polinósicos". [ contradictorio ] Las fibras polinósicas son dimensionalmente estables y no se encogen ni pierden su forma cuando se mojan como muchos rayos. También son resistentes al desgaste y fuertes, al tiempo que mantienen un tacto suave y sedoso. A veces se les identifica con el nombre comercial Modal. [29] El modal se usa solo o con otras fibras (a menudo algodón o spandex ) en ropa y artículos para el hogar como pijamas, ropa interior, albornoces, toallas y sábanas. El modal se puede secar en secadora sin sufrir daños. [38] Se sabe que la tela forma menos bolitas que el algodón debido a las propiedades de la fibra y a la menor fricción superficial. [39] El modal se elabora hilando celulosa de haya y se considera una alternativa más ecológica que el algodón, ya que el proceso de producción utiliza en promedio entre 10 y 20 veces menos agua. [40]

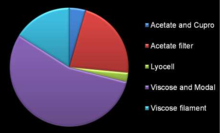

En 2018, la producción mundial de fibra de viscosa fue de aproximadamente 5,8 millones de toneladas, y China fue el mayor productor con alrededor del 65% de la producción mundial total. [41] Los nombres comerciales se utilizan en la industria del rayón para etiquetar el tipo de rayón en el producto. El rayón viscosa fue producido por primera vez en Coventry, Inglaterra, en 1905 por Courtaulds.

Bemberg es un nombre comercial del rayón de cupramonio desarrollado por JP Bemberg . Bemberg se comporta de manera muy similar a la viscosa, pero tiene un diámetro más pequeño y su tacto es el más parecido a la seda. Bemberg ahora sólo se produce en Japón. [30] Las fibras son más finas que las del rayón viscosa. [15] [ verificación fallida ]

Modal y Tencel son formas de rayón ampliamente utilizadas producidas por Lenzing AG . Tencel, nombre genérico lyocell , se fabrica mediante un proceso de recuperación de solventes ligeramente diferente y la FTC de EE. UU. lo considera una fibra diferente. Tencel lyocell fue producido comercialmente por primera vez en la planta de Courtaulds en Grimsby , Inglaterra. El proceso, que disuelve la celulosa sin reacción química, fue desarrollado por Courtaulds Research.

Birla Cellulose también es un fabricante en volumen de rayón. Tienen plantas ubicadas en India , Indonesia y China .

Accordis era un importante fabricante de fibras e hilados a base de celulosa. Las instalaciones de producción se pueden encontrar en toda Europa, Estados Unidos y Brasil . [42]

Visil rayon y HOPE FR son formas de viscosa retardantes de llama que tienen sílice incrustada en la fibra durante la fabricación.

North American Rayon Corporation de Tennessee produjo rayón viscosa hasta su cierre en el año 2000. [43] [44]

Indonesia es uno de los mayores productores de rayón del mundo y Asia Pacific Rayon (APR) del país tiene una capacidad de producción anual de 0,24 millones de toneladas. [45]

Investigadores coreanos evaluaron la biodegradabilidad de diversas fibras en el suelo enterrado y en lodos de depuradora. Se descubrió que el rayón es más biodegradable que el algodón y el algodón más que el acetato. Cuanto más repelente al agua sea el tejido a base de rayón, más lentamente se descompondrá. [46] Los lepismas , al igual que el mocoso de fuego , pueden comer rayón, pero se descubrió que el daño era menor, posiblemente debido a la textura pesada y resbaladiza del rayón probado. [47] Otro estudio afirma que "el pez plateado gris comía fácilmente la seda artificial" . [48]

Un estudio oceánico de 2014 encontró que el rayón contribuía al 56,9% del total de fibras encontradas en áreas oceánicas profundas , siendo el resto poliéster , poliamidas , acetato y acrílico . [49] Un estudio de 2016 encontró una discrepancia en la capacidad de identificar fibras naturales en un ambiente marino mediante espectroscopía infrarroja por transformada de Fourier . [50] Investigaciones posteriores sobre microfibras oceánicas encontraron que el algodón era la combinación más frecuente (50% de todas las fibras), seguido de otras fibras celulósicas con un 29,5% (por ejemplo, rayón/viscosa, lino, yute, kenaf, cáñamo, etc.). [51] . No se realizaron más análisis de la contribución específica del rayón a las fibras oceánicas debido a la dificultad para distinguir entre fibras celulósicas naturales y artificiales utilizando espectros FTIR.

Durante varios años, ha habido preocupación por los vínculos entre los fabricantes de rayón y la deforestación. Como resultado de estas preocupaciones, FSC y PEFC se unieron a la misma plataforma que CanopyPlanet para centrarse en estos temas. Posteriormente, CanopyPlanet comenzó a publicar un informe anual Hot Button, que coloca a todos los fabricantes de celulosa sintética a nivel mundial en la misma plataforma de puntuación. La puntuación del informe de 2020 puntúa a todos estos fabricantes en una escala de 35, siendo Birla Cellulose (33) y Lenzing (30,5) las puntuaciones más altas.

El disulfuro de carbono es altamente tóxico . [52] Está bien documentado que ha dañado gravemente la salud de los trabajadores del rayón en los países desarrollados, y las emisiones también pueden dañar la salud de las personas que viven cerca de las plantas de rayón [52] y su ganado. [53] Se desconocen las tasas de discapacidad en las fábricas modernas (principalmente en China, Indonesia e India). [33] [7] Esto ha planteado preocupaciones éticas sobre la producción de rayón viscosa. [8] [7] [9] [32] A partir de 2016 [actualizar], las instalaciones de producción ubicadas en países en desarrollo generalmente no proporcionan datos ambientales o de seguridad de los trabajadores. [54]

La mayoría de las emisiones mundiales de disulfuro de carbono provienen de la producción de rayón, a partir de 2008. [55] A partir de 2004 [actualizar], se emiten alrededor de 250 g de disulfuro de carbono por kilogramo de rayón producido. [56]

Las tecnologías de control han permitido mejorar la recolección de disulfuro de carbono y su reutilización, lo que ha resultado en menores emisiones de disulfuro de carbono. [5] Estos no siempre se han implementado en lugares donde no era legalmente requerido y no era rentable. [53]

El disulfuro de carbono es volátil y se pierde antes de que el rayón llegue al consumidor; el rayón en sí es básicamente celulosa pura . [32]

Estudios de la década de 1930 muestran que el 30% de los trabajadores estadounidenses del rayón sufrieron graves efectos en la salud por la exposición al disulfuro de carbono . Courtaulds trabajó duro para evitar que esta información se publicara en Gran Bretaña. [8]

Durante la Segunda Guerra Mundial , los prisioneros políticos de la Alemania nazi fueron obligados a trabajar en condiciones espantosas en la fábrica de rayón Phrix en Krefeld . [57] Los nazis utilizaron trabajos forzados para producir rayón en toda la Europa ocupada. [8]

En la década de 1990, los productores de rayón viscosa enfrentaron demandas por contaminación ambiental negligente . Se habían utilizado sistemáticamente tecnologías de reducción de emisiones. Courtaulds utilizó la recuperación de lechos de carbono, por ejemplo, que reduce las emisiones en aproximadamente un 90% en Europa, pero no en Estados Unidos. [53] El control de la contaminación y la seguridad de los trabajadores comenzaron a convertirse en factores limitantes de los costos de producción.

Japón ha reducido las emisiones de disulfuro de carbono por kilogramo de rayón viscosa producido (aproximadamente un 16% anual), pero en otros países productores de rayón, incluida China, las emisiones no están controladas. La producción de rayón se mantiene estable o disminuye, excepto en China, donde está aumentando a partir de 2004 [actualizar]. [56]

La producción de rayón se ha trasladado en gran medida al mundo en desarrollo, especialmente a China, Indonesia y la India. [7] [8] Se desconocen las tasas de discapacidad en estas fábricas, a partir de 2016 [actualizar], [33] [7] y continúan las preocupaciones por la seguridad de los trabajadores. [54]

Los materiales relacionados no son celulosa regenerada, sino ésteres de celulosa. [58] [59]

La nitrocelulosa es un derivado de la celulosa que es soluble en disolventes orgánicos. Se utiliza principalmente como explosivo o como laca . Muchos de los primeros plásticos, incluido el celuloide , se fabricaban a partir de nitrocelulosa.

El acetato de celulosa comparte muchas características con el rayón viscosa y anteriormente se consideraba el mismo textil. Sin embargo, el rayón resiste el calor, mientras que el acetato tiende a derretirse. El acetato debe lavarse con cuidado, ya sea a mano o en seco, y las prendas de acetato se desintegran cuando se calientan en una secadora . [60] [61] Ahora se requiere que las dos telas aparezcan claramente en las etiquetas de las prendas. [62]

El celofán generalmente se fabrica mediante el proceso de la viscosa, pero se seca para formar láminas en lugar de fibras.