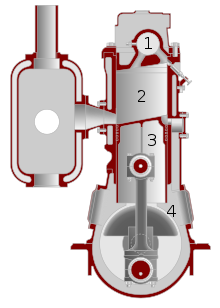

El motor de bulbo caliente , también conocido como motor semidiésel [1] o motor Akroyd , es un tipo de motor de combustión interna en el que el combustible se enciende al entrar en contacto con una superficie metálica al rojo vivo dentro de un bulbo, seguido de la introducción de aire (oxígeno) comprimido en la cámara del bulbo caliente por el pistón ascendente. Hay algo de ignición cuando se introduce el combustible, pero consume rápidamente el oxígeno disponible en el bulbo. La ignición vigorosa tiene lugar solo cuando se suministra suficiente oxígeno a la cámara del bulbo caliente en la carrera de compresión del motor.

La mayoría de los motores de bulbo caliente se produjeron como unidades de dos tiempos, de uno o dos cilindros y baja velocidad, con cárter depurado . [1]

El concepto de este motor fue establecido por Herbert Akroyd Stuart , un inventor inglés. Los primeros prototipos se construyeron en 1886 y la producción comenzó en 1891 por Richard Hornsby & Sons de Grantham, Lincolnshire, Inglaterra bajo el título Hornsby Akroyd Patent Oil Engine bajo licencia. [2] [3]

Algunos años después, el diseño de Akroyd-Stuart fue desarrollado en los Estados Unidos por los emigrantes alemanes Mietz y Weiss, quienes combinaron el motor de bulbo caliente con el principio de barrido de dos tiempos , desarrollado por Joseph Day para proporcionar casi el doble de potencia, en comparación con un motor de cuatro tiempos del mismo tamaño. Motores similares, para uso agrícola y marino, fueron construidos por J. V. Svensons Motorfabrik, Bolinders , Lysekils Mekaniska Verkstad, AB Pythagoras y muchas otras fábricas en Suecia.

El motor de Akroyd-Stuart fue el primer motor de combustión interna que utilizó un sistema de inyección de combustible presurizado [4] y también el primero que utilizó una cámara de combustión de vaporización separada. Es el precursor de todos los motores de bulbo caliente, que se considera el predecesor de los motores diésel con inyección en antecámara.

El motor de aceite Hornsby-Akroyd y otros motores de bulbo caliente son diferentes del diseño de Rudolf Diesel , donde la ignición se produce únicamente a través del calor de la compresión. Un motor Akroyd tendrá una relación de compresión entre 3:1 y 5:1, mientras que un motor diésel típico tendrá una relación de compresión mucho más alta, generalmente entre 15:1 y 20:1, lo que lo hace más eficiente. En un motor Akroyd, el combustible se inyecta durante la carrera de admisión inicial (a 140° APMS ) y no en el pico de compresión (a 15° APMS) como en un motor diésel. [5]

El motor de bulbo caliente comparte su diseño básico con casi todos los demás motores de combustión interna en el sentido de que tiene un pistón dentro de un cilindro conectado a un volante mediante una biela y un cigüeñal . El motor original de Akroyd-Stuart funcionaba en el ciclo de cuatro tiempos (inducción, compresión, potencia y escape), y Hornsby continuó construyendo motores con este diseño, al igual que varios otros fabricantes británicos como Blackstone y Crossley . Los fabricantes en Europa , Escandinavia y en los Estados Unidos (y algunas empresas británicas como Petter , Gardner y Allen ) construyeron motores que funcionaban en el ciclo de dos tiempos con barrido del cárter. Este último tipo formó la mayoría de la producción de motores de bulbo caliente. El flujo de gases a través del motor está controlado por válvulas en los motores de cuatro tiempos, y por el pistón que cubre y descubre los puertos en la pared del cilindro en los de dos tiempos.

En el motor de bulbo caliente, la combustión se lleva a cabo en una cámara de combustión separada llamada "vaporizador" (también llamado "bulbo caliente"), normalmente montado en la culata, en la que se pulveriza el combustible. Está conectado al cilindro por un estrecho paso y se calienta con los gases de combustión mientras está en funcionamiento; para el arranque se utiliza una llama externa, como un soplete o una mecha de combustión lenta; en los modelos posteriores, a veces se utilizaba calefacción eléctrica o pirotecnia . Otro método era la inclusión de una bujía y un encendido por bobina vibradora; el motor arrancaba con gasolina y cambiaba a aceite después de calentarse a temperatura de funcionamiento.

El tiempo de precalentamiento depende del diseño del motor, del tipo de calefacción utilizado y de la temperatura ambiente, pero para la mayoría de los motores en un clima templado suele oscilar entre 2 y 5 minutos, o hasta media hora si se trabaja en condiciones de frío extremo o si el motor es especialmente grande. A continuación, se hace girar el motor, normalmente a mano, pero a veces con aire comprimido o con un motor eléctrico.

Una vez que el motor está en marcha, el calor de la compresión y el encendido mantiene el bulbo caliente a la temperatura necesaria, y se puede retirar el soplete u otra fuente de calor. A partir de entonces, el motor no necesita calor externo y solo necesita un suministro de aire, fueloil y aceite lubricante para funcionar. Sin embargo, con poca potencia, el bulbo podría enfriarse demasiado. Si la carga del motor es baja, las temperaturas de combustión pueden no ser suficientes para mantener la temperatura del bulbo caliente. Muchos motores de bulbo caliente no pueden funcionar sin carga sin calefacción auxiliar por esta razón. Algunos motores tenían una válvula de mariposa en sus entradas de aire para reducir el suministro de aire frío en exceso cuando funcionaban con carga ligera y/o baja velocidad, y otros tenían boquillas rociadoras de combustible ajustables que se podían ajustar para entregar un fuerte chorro de fueloil en el núcleo del bulbo caliente donde las temperaturas serían mayores, en lugar del rociado ancho normal de combustible atomizado, para mantener la autocombustión durante un funcionamiento prolongado con baja carga o al ralentí. Del mismo modo, a medida que aumenta la carga del motor, también lo hace la temperatura del bulbo. Esto hace que el inicio de la combustión se adelante (ocurriendo antes en el ciclo), lo que reduce la potencia y la eficiencia. Si se permite que la combustión avance demasiado, se puede producir un preencendido perjudicial . Este era un factor limitante en la potencia de salida de los motores de bulbo caliente y, para sortear este límite, algunos motores de bulbo caliente cuentan con un sistema por el cual se gotea agua en la entrada de aire para reducir la temperatura de la carga de aire y contrarrestar el preencendido, permitiendo así mayores potencias de salida. [6]

El hecho de que el motor pueda dejarse desatendido durante largos períodos mientras está en funcionamiento hizo que los motores de bulbo caliente fueran una opción popular para aplicaciones que requieren una potencia de salida constante, como tractores agrícolas, generadores , bombas y propulsión de barcos de canal .

El aire entra en el cilindro a través de la válvula de admisión a medida que el pistón desciende (la carrera de inducción). Durante la misma carrera, el combustible se rocía en el vaporizador mediante una bomba de combustible mecánica (de tipo tirón) [7] a través de una boquilla. El combustible inyectado se vaporiza al entrar en contacto con el interior caliente del vaporizador, pero el calor no es suficiente para provocar la ignición. El aire en el cilindro es entonces forzado a través de la abertura hacia el vaporizador a medida que el pistón se eleva (la carrera de compresión), donde se comprime ligeramente (una relación de alrededor de 3:1); esto no es suficiente para provocar un aumento significativo de la temperatura de la carga de aire, que se debe principalmente al calentamiento del aire por contacto con las superficies internas del bulbo caliente ( al rojo vivo debido al calentamiento externo aplicado antes del arranque o debido al calor mantenido de la combustión mientras el motor funciona). La carrera de compresión sirve principalmente para crear un movimiento turbulento de aire desde el cilindro hacia el vaporizador, que se mezcla con el fueloil prevaporizado. Esta mezcla, y el aumento del contenido de oxígeno a medida que el aire se comprime ligeramente en el vaporizador, hace que el vapor de fueloil se encienda espontáneamente. [8] La combustión de la carga de combustible se completa en el bulbo caliente, pero crea una carga en expansión de gases de escape y aire sobrecalentado. La presión resultante hace descender el pistón (la carrera de potencia). La acción del pistón se convierte en un movimiento rotatorio por el conjunto cigüeñal-volante, al que se puede conectar el equipo para realizar el trabajo. El volante almacena impulso, parte del cual se utiliza para hacer girar el motor cuando no se produce potencia. El pistón se eleva, expulsando los gases de escape a través de la válvula de escape (la carrera de escape). A continuación, el ciclo comienza de nuevo.

La acción básica de la inyección de combustible y la combustión es común a todos los motores de bulbo caliente, ya sean de cuatro o dos tiempos. El ciclo comienza con el pistón en la parte inferior de su carrera. A medida que asciende, aspira aire hacia el cárter a través del puerto de entrada. Al mismo tiempo, se pulveriza combustible en el vaporizador. La carga de aire en la parte superior del pistón se impulsa hacia el vaporizador, donde se mezcla con el combustible atomizado y se produce la combustión. El pistón es impulsado hacia abajo en el cilindro. A medida que desciende, el pistón descubre primero el puerto de escape. Los gases de escape presurizados salen del cilindro. Una fracción de segundo después de descubrir el puerto de escape, el pistón que desciende descubre el puerto de transferencia. El pistón ahora está presurizando el aire en el cárter, que es forzado a pasar a través del puerto de transferencia y hacia el espacio sobre el pistón. Parte de la carga de aire entrante se pierde por el puerto de escape aún abierto para garantizar que todos los gases de escape se eliminen del cilindro, un proceso conocido como "barrido". El pistón llega entonces al final de su carrera y comienza a ascender de nuevo, introduciendo una nueva carga de aire en el cárter y completando el ciclo. La inducción y la compresión se llevan a cabo en la carrera ascendente, mientras que la potencia y el escape se producen en la carrera descendente.

Se debe suministrar aceite lubricante al cárter para abastecer los cojinetes del cigüeñal . Dado que el cárter también se utiliza para suministrar aire al motor, el aceite lubricante del motor se transporta al cilindro con la carga de aire, se quema durante la combustión y se elimina por el escape. El aceite transportado desde el cárter hasta el cilindro se utiliza para lubricar el pistón . Esto significa que un motor de bulbo caliente de dos tiempos quemará gradualmente su suministro de aceite lubricante, un diseño conocido como sistema de lubricación de "pérdida total". También hubo diseños que emplearon una bomba de barrido o similar para extraer aceite del cárter y devolverlo al depósito de aceite lubricante. Los tractores de bulbo caliente Lanz y sus muchos imitadores tenían esta característica, que reducía considerablemente el consumo de aceite.

Además, si hay exceso de aceite en el cárter al arrancar, existe el peligro de que el motor arranque y acelere sin control hasta superar con creces los límites de velocidad de los componentes giratorios y alternativos. Esto puede provocar la destrucción del motor. Normalmente hay un tapón o una llave de paso que permite drenar el cárter antes de arrancar.

La falta de válvulas y el ciclo de trabajo duplicado también significa que un motor de dos tiempos con bulbo caliente puede funcionar igualmente bien en ambas direcciones. Una técnica de arranque común para los motores de dos tiempos más pequeños es girar el motor en contra de la dirección normal de rotación. El pistón "rebotará" en la fase de compresión con suficiente fuerza para hacer girar el motor en la dirección correcta y ponerlo en marcha. Este funcionamiento bidireccional era una ventaja en las aplicaciones marinas, ya que el motor podía, como la máquina de vapor , impulsar un buque hacia adelante o hacia atrás sin necesidad de una caja de cambios . La dirección podía invertirse deteniendo el motor y poniéndolo en marcha de nuevo en la otra dirección o, con suficiente habilidad y sincronización por parte del operador, reduciendo la velocidad del motor hasta que tuviera el impulso suficiente para rebotar contra su propia compresión y funcionar en la otra dirección. Como la inyección de combustible se produce antes de la compresión y la combustión no está directamente vinculada a un punto específico en la rotación del motor (como ocurre con la inyección/combustión en un motor diésel o la ignición/combustión en un motor de encendido por chispa), también es posible configurar el suministro de combustible en un motor de bulbo caliente de dos tiempos de modo que la combustión se produzca justo antes de que el pistón alcance el punto muerto superior , lo que hace que el motor invierta la dirección de rotación hasta que el pistón se acerque al PMS, momento en el que se produce la combustión y la rotación se invierte de nuevo; el motor puede funcionar indefinidamente de esta manera sin completar nunca una rotación completa del cigüeñal. El motor de bulbo caliente es único entre los motores de combustión interna por poder funcionar a "cero revoluciones por minuto". Esta era también una característica atractiva del motor para uso marino, ya que podía dejarse "funcionando" sin generar un empuje significativo, lo que evitaba la necesidad de apagar el motor y realizar más tarde el largo procedimiento de arranque.

Las capacidades bidireccionales del motor eran una cualidad indeseable en los tractores con motor de bulbo caliente equipados con cajas de cambios. A velocidades muy bajas, el motor podía invertir la marcha casi sin ningún cambio en el sonido o la calidad de funcionamiento y sin que el conductor lo notara hasta que el tractor se dirigía en la dirección opuesta a la prevista. Los tractores Lanz Bulldog tenían un dial, accionado mecánicamente por el motor, que mostraba una flecha giratoria. La flecha apuntaba en la dirección de rotación normal del motor; si el dial giraba en sentido contrario, el motor había invertido la marcha.

En la época en que se inventó el motor de bulbo caliente, sus grandes atractivos eran su eficiencia, simplicidad y facilidad de operación en comparación con la máquina de vapor , que era entonces la fuente dominante de energía en la industria. Los motores de vapor sin condensador alcanzaban una eficiencia térmica promedio (la fracción del calor generado que realmente se convierte en trabajo útil) de alrededor del 6%. [9] Los motores de bulbo caliente podían alcanzar fácilmente una eficiencia térmica del 12%.

Desde la década de 1910 hasta la de 1950, los motores de bulbo caliente eran más económicos de fabricar gracias a su inyección de combustible crudo a baja presión y tenían una relación de compresión más baja que los motores de encendido por compresión de Diesel.

El motor de bulbo caliente es mucho más sencillo de construir y operar que el motor de vapor. Las calderas requieren al menos una persona para agregar agua y combustible según sea necesario y para controlar la presión para evitar la sobrepresión y la explosión resultante. Si se equipa con sistemas de lubricación automática y un regulador para controlar la velocidad del motor, un motor de bulbo caliente podría dejarse funcionando sin supervisión durante horas.

Otro atractivo era su seguridad. Una máquina de vapor, con su fuego expuesto y su caldera caliente, sus tuberías de vapor y su cilindro de trabajo, no podía utilizarse en condiciones inflamables, como en fábricas de municiones o refinerías de combustible. Las máquinas de bulbo caliente también producían gases de escape más limpios. Un gran peligro de la máquina de vapor era que si la presión de la caldera aumentaba demasiado y la válvula de seguridad fallaba, podía producirse una explosión muy peligrosa, aunque esto era un suceso relativamente raro en la época en que se inventó la máquina de bulbo caliente. Un problema más común era que si el nivel de agua en la caldera de una máquina de vapor bajaba demasiado, el tapón de plomo en la corona del horno se derretía, extinguiendo el fuego. Si una máquina de bulbo caliente se quedaba sin combustible, simplemente se paraba y podía volver a ponerse en marcha inmediatamente con más combustible. La refrigeración por agua solía ser de circuito cerrado, por lo que no se producía pérdida de agua a menos que hubiera una fuga. Si el agua de refrigeración se agotaba, la máquina se agarrotaba por sobrecalentamiento, un problema importante, pero no conllevaba peligro de explosión. Algunos motores, incluidos los utilizados en los tractores Lanz Bulldog , tenían un tapón fusible instalado en el bulbo caliente. Si el motor se sobrecalentaba, el tapón se derretía, lo que impedía la compresión y la combustión y detenía el motor antes de que se produjeran daños importantes, una característica especialmente deseable en los motores que debían funcionar sin supervisión.

En comparación con los motores de vapor, de gasolina (ciclo Otto) y de encendido por compresión (ciclo diésel), los motores de bulbo caliente son más simples y, por lo tanto, presentan menos problemas potenciales. No tienen sistema eléctrico como los motores de gasolina, ni caldera externa ni sistema de vapor como los motores de vapor.

Otro gran atractivo del motor de bulbo caliente era su capacidad para funcionar con una amplia gama de combustibles. Incluso se podían utilizar combustibles poco combustibles, ya que una combinación de vaporizador y encendido por compresión significaba que dichos combustibles podían arder. El combustible habitual era el fueloil, similar al combustible diésel moderno , pero también se podía utilizar gas natural , queroseno , petróleo crudo , aceite vegetal o creosota . Esto hacía que el motor de bulbo caliente fuera muy barato de utilizar, ya que podía funcionar con combustibles fácilmente disponibles. Algunos operadores incluso hacían funcionar los motores con aceite de motor usado, proporcionando así energía casi gratuita. Recientemente, [ ¿cuándo? ] esta capacidad de utilizar varios combustibles ha suscitado un interés por utilizar motores de bulbo caliente en los países en desarrollo, donde pueden funcionar con biocombustible producido localmente. [10]

Debido al largo tiempo de precalentamiento, los motores de bulbo caliente generalmente arrancaban fácilmente, incluso en condiciones de frío extremo. Esto los convirtió en opciones populares en regiones frías, como Canadá y Escandinavia , donde los motores de vapor no eran viables y no se podía confiar en el funcionamiento de los primeros motores de gasolina y diésel. Sin embargo, también los hace inadecuados para un uso de corta duración, especialmente en un automóvil.

La fiabilidad de los motores de bulbo caliente, su capacidad para funcionar con muchos combustibles y el hecho de que pueden funcionar durante horas o días seguidos los hicieron muy populares entre los usuarios agrícolas, forestales y marinos, donde se utilizaban para bombear y para accionar maquinaria de molienda, aserrado y trillado. Los motores de bulbo caliente también se utilizaban en apisonadoras y tractores .

JV Svenssons Motorfabrik, i Augustendal en Estocolmo , Suecia, utilizó motores de bulbo caliente en su arado motor Typ 1, producido entre 1912 y 1925. Munktells Mekaniska Verkstads AB , en Eskilstuna , Suecia , produjo tractores agrícolas con motores de bulbo caliente a partir de 1913. Heinrich Lanz AG , en Mannheim , Alemania , comenzó a utilizar motores de bulbo caliente en 1921, en el tractor Lanz HL . Otros fabricantes de tractores conocidos que utilizaron motores de bulbo fueron Bubba, Gambino, Landini y Orsi en Italia , HSCS en Hungría , SFV en Francia y Ursus en Polonia (que produjo el Ursus C-45 , una copia directa del Lanz Bulldog D 9506 de 1934 , después de la Segunda Guerra Mundial).

A principios del siglo XX, había varios cientos de fabricantes europeos de motores de bulbo caliente para uso marítimo. Sólo en Suecia había más de 70 fabricantes, de los cuales Bolinder es el más conocido; en la década de 1920, poseían aproximadamente el 80% del mercado mundial. El motor de bulbo caliente para pequeños barcos pesqueros era muy popular entre los noruegos Sabb, y muchos de ellos siguen funcionando. En Estados Unidos, Standard, Weber, Reid, Stickney, Oil City y Fairbanks Morse construyeron motores de bulbo caliente.

Una limitación del diseño del motor era que sólo podía funcionar en una banda de velocidad bastante estrecha (y baja), normalmente de 50 a 300 rpm . Esto hacía que el motor de bulbo caliente fuera difícil de adaptar a usos automotrices, salvo en vehículos como tractores, donde la velocidad no era un requisito importante. Esta limitación tenía poca importancia para aplicaciones estacionarias, donde el motor de bulbo caliente era muy popular.

Debido al largo tiempo de precalentamiento, los motores de bulbo caliente solo eran utilizados por usuarios que necesitaban hacer funcionar los motores durante largos períodos de tiempo, en los que el proceso de precalentamiento solo representaba un pequeño porcentaje del período total de funcionamiento. Esto incluía el uso en el mar, especialmente en barcos de pesca, y las tareas de bombeo o drenaje.

El motor de bulbo caliente se inventó al mismo tiempo que se perfeccionaron los dinamos y los sistemas de iluminación eléctrica , y la generación de electricidad fue uno de los principales usos del motor de bulbo caliente. El motor podía alcanzar mayores RPM que un motor de vapor alternativo estándar, aunque los motores de vapor de alta velocidad se desarrollaron durante la década de 1890, y sus bajos requisitos de combustible y mantenimiento, incluida la capacidad de ser operado y mantenido por una sola persona, lo hicieron ideal para la generación de energía a pequeña escala. Los grupos electrógenos impulsados por motores de bulbo caliente se instalaron en numerosas casas grandes en Europa , especialmente en áreas rurales, así como en fábricas, teatros, faros , estaciones de radio y muchos otros lugares donde no había una red eléctrica centralizada disponible. Por lo general, el dinamo o alternador se impulsaba desde el volante del motor mediante una correa plana, para permitir el "engranaje" necesario, haciendo que el generador girara a una velocidad más rápida que el motor. Empresas como Armstrong Whitworth y Boulton Paul fabricaron y suministraron grupos electrógenos completos, tanto el motor como el generador, desde la década de 1900 hasta finales de la década de 1920, cuando la formación de sistemas de redes nacionales en todo el mundo y la sustitución del motor de bulbo caliente por el motor diésel provocaron una caída de la demanda.

Los motores también se utilizaron en áreas donde el fuego de una máquina de vapor sería un riesgo de incendio inaceptable. Akroyd-Stuart desarrolló la primera locomotora del mundo impulsada por un motor de aceite de bulbo caliente, la "Lachesis", para el Royal Arsenal , Woolwich , donde el uso de locomotoras había sido imposible anteriormente debido al riesgo. Los motores de bulbo caliente resultaron muy populares para los motores industriales a principios del siglo XX, pero carecían de la potencia necesaria para ser utilizados en algo más grande.

A partir de 1910, el motor diésel mejoró drásticamente y ahora ofrece más potencia con una mayor eficiencia que la que podía ofrecer el motor de bulbo caliente. Los motores diésel pueden alcanzar una eficiencia de más del 50 % [ cita requerida ] si se diseñan teniendo en cuenta la máxima economía, y ofrecen mayor potencia para un tamaño de motor determinado debido al método de combustión más eficiente. No tenían bulbo caliente, dependían exclusivamente del encendido por compresión, y ofrecían una mayor facilidad de uso, ya que no requerían precalentamiento.

El motor de bulbo caliente tenía un alcance limitado en términos de velocidad y relación potencia-tamaño. Para que un motor de bulbo caliente fuera capaz de propulsar un barco o una locomotora, habría sido prohibitivamente grande y pesado. Los motores de bulbo caliente utilizados en los tractores Landini tenían una capacidad de hasta 20 litros para potencias relativamente bajas. El principal límite de la potencia y la velocidad del motor de bulbo caliente era su método de combustión. En un motor diésel, la combustión se controla inyectando combustible en aire comprimido; dado que no puede producirse combustión hasta que se inyecta combustible, el momento y la duración de la combustión se pueden controlar de forma estricta. En el motor de bulbo caliente, el combustible se inyectaba en el cilindro antes de que comenzara la compresión y la combustión comenzaba cuando la carga de aire se encontraba con el combustible vaporizado en el bulbo caliente durante la carrera de compresión. Esto significaba que la combustión era difícil de controlar con algún grado de precisión. Partes de la carga de combustible a lo largo del bulbo caliente se encendían en diferentes momentos, a menudo antes de que el pistón hubiera completado la carrera de compresión. Este problema es idéntico al de la preignición en un motor de encendido por chispa convencional y genera fuerzas desiguales y tensiones térmicas y físicas elevadas en las partes internas del motor, especialmente en el pistón. En el motor de bulbo caliente, este problema solo se podía superar manteniendo bajas las velocidades generales del motor, la cantidad de combustible inyectada en cada ciclo pequeña y los componentes del motor muy resistentes. Esto dio como resultado un motor muy duradero, que también era grande y pesado, a la vez que producía una potencia de salida relativamente baja. Ideas como la inyección de agua (para reducir la preignición) y el motor de " tubo caliente " (que permitía alterar el volumen del vaporizador con la velocidad del motor, cambiando así la relación de compresión general) añadieron complejidad y coste y, aun así, no podían proporcionar relaciones potencia-peso del mismo nivel que el motor diésel , que se estaba desarrollando rápidamente .

Crear una combustión uniforme en los múltiples bulbos calientes de los motores de varios cilindros es difícil. La baja relación de compresión del motor de bulbo caliente en comparación con los motores diésel limitaba su eficiencia, potencia de salida y velocidad. La mayoría de los motores de bulbo caliente podían funcionar a una velocidad máxima de alrededor de 100 rpm, mientras que en la década de 1930 se estaban construyendo motores diésel de alta velocidad capaces de alcanzar las 2000 rpm. Además, debido al diseño de los bulbos calientes y las limitaciones de la tecnología actual con respecto al sistema de inyección, la mayoría de los motores de bulbo caliente eran motores de una sola velocidad, que funcionaban a una velocidad fija o en un rango de velocidad muy estrecho. Los motores diésel pueden diseñarse para funcionar en un rango de velocidad mucho más amplio, lo que los hace más versátiles. Esto hizo que estos diésel de tamaño mediano fueran una opción muy popular para su uso en grupos electrógenos, reemplazando al motor de bulbo caliente como el motor de elección para la generación de energía a pequeña escala.

El desarrollo de motores diésel de pequeña capacidad y alta velocidad en los años 1930 y 1940, hizo que los motores de bulbo caliente cayeran drásticamente en desuso. El último fabricante a gran escala de motores de bulbo caliente dejó de producirlos en los años 1950 y ahora están prácticamente extintos en uso comercial, excepto en áreas muy remotas del mundo en desarrollo. Una excepción a esto es el uso marino; los motores de bulbo caliente se instalaron ampliamente en barcazas y barcos estrechos de interior en Europa. Los dos primeros barcos estrechos "a motor" autopropulsados del Reino Unido, el Bournville I y el Bournville II de Cadbury en 1911 [11] , estaban propulsados por motores de bulbo caliente monocilíndricos Bolinder de 15 caballos de fuerza [11] , y este tipo se volvió común entre los años 1920 y 1950. Como los motores de bulbo caliente son generalmente de larga duración e ideales para tal uso, no es raro encontrar barcos todavía equipados con sus motores de bulbo caliente originales en la actualidad.

Aunque existe la idea errónea de que los motores de bujías incandescentes son una variación del motor de bulbo caliente, esto no es así. [ cita requerida ] Los motores de bujías incandescentes son motores de encendido catalítico. Aprovechan una reacción entre el platino en la bobina de la bujía incandescente y el vapor de alcohol metílico, por lo que a ciertas temperaturas y presiones el platino brillará en contacto con el vapor.

El motor de bulbo caliente se confunde a menudo con el motor diésel [12] , y es cierto que ambos motores son muy similares. El motor de bulbo caliente tiene un vaporizador de bulbo caliente prominente, mientras que el motor diésel no. Otras diferencias significativas son:

También existe una diferencia crucial en el momento del proceso de inyección de combustible:

Hay otra diferencia detallada en el método de inyección de combustible:

Antes de la Primera Guerra Mundial, la tecnología no había avanzado lo suficiente como para que los motores de petróleo pudieran funcionar a más de 150 rpm. La estructura de estos motores era similar a la de los motores de vapor y no tenían lubricación a presión.

En los motores de bulbo caliente, la inyección del combustible se realiza a baja presión, utilizando una configuración más económica, fiable y sencilla, pero al no utilizar inyección con aire comprimido resulta menos eficiente.

En este período, los motores diésel y de bulbo caliente eran de cuatro tiempos . [13] En 1902, F. Rundlof inventó el motor de dos tiempos con cárter barrido que se convirtió en el motor de bulbo caliente predominante.

Los pequeños motores diésel de inyección directa todavía no eran prácticos [12] y se inventó el motor de inyección indirecta con cámara previa, junto con el requisito de utilizar bujías incandescentes para el arranque. [14] [15] Con la tecnología desarrollada por Robert Bosch GmbH, se pudieron construir sistemas de bombas e inyectores para funcionar a una presión mucho más alta. Combinados con inyectores de alta precisión, a partir de 1927 se produjeron diésel de alta velocidad.

Los bulbos calientes comenzaron a desarrollar grietas y roturas y fueron reemplazados gradualmente por culatas refrigeradas por agua con un punto caliente plano. [16] Con el tiempo, las relaciones de compresión aumentaron de 3:1 a 14:1. La inyección de combustible comenzó desde 135 grados antes del punto muerto superior con baja compresión hasta 20 grados antes del punto muerto superior con motores de compresión más alta que aumentaron el factor de aire caliente [12] [17] para el encendido y aumentaron la eficiencia del combustible . [12] Las bujías incandescentes finalmente reemplazaron el precalentamiento con métodos de soplete y las velocidades del motor aumentaron, lo que resultó en lo que ahora se clasifica como un diésel de inyección indirecta. [12]

Los motores de bulbo caliente o de cámara previa siempre fueron más fáciles de producir, [12] más confiables y podían manejar cantidades menores de combustible en motores más pequeños que los motores diésel "puros" de inyección directa. [12]

Los motores de bulbo caliente fueron construidos por un gran número de fabricantes, generalmente en series modestas. Estos motores eran de funcionamiento lento (300-400 rpm) y en su mayoría con piezas de hierro fundido, incluidos los pistones. La bomba de combustible generalmente estaba hecha con una carcasa de latón y un émbolo de acero, y funcionaba con una longitud de carrera variable. Esto dio como resultado un motor simple, robusto y pesado. Por lo tanto, podían mecanizarse en un taller de máquinas promedio sin herramientas especiales. [18] [19]

La fábrica de motores de Pitágoras en Norrtälje, Suecia, se conserva como museo ( Museo del Taller Mecánico de Pitágoras ) y cuenta con una línea de producción en funcionamiento y amplios archivos de fábrica.