La energía fotovoltaica con telururo de cadmio ( CdTe ) es una tecnología fotovoltaica (PV) basada en el uso de telururo de cadmio en una fina capa semiconductora diseñada para absorber y convertir la luz solar en electricidad. [1] La energía fotovoltaica con telururo de cadmio es la única tecnología de película fina con costes más bajos que las células solares convencionales hechas de silicio cristalino en sistemas de varios kilovatios. [1] [2] [3]

En términos de ciclo de vida, la energía fotovoltaica de CdTe tiene la menor huella de carbono , el menor uso de agua y el tiempo de recuperación de energía más corto de todas las tecnologías fotovoltaicas actuales. [4] [5] [6] [7] El tiempo de recuperación de energía de CdTe de menos de un año permite reducciones de carbono más rápidas sin déficits energéticos a corto plazo.

La toxicidad del cadmio es un problema medioambiental durante la producción y cuando se desechan los paneles. Parte de este problema se podría mitigar reciclando los módulos de CdTe al final de su vida útil [8] , ya que existen incertidumbres con respecto al reciclaje de los módulos de CdTe [9] [10] y la opinión pública es escéptica respecto de esta tecnología [11] [12] . El uso de materiales raros también puede convertirse en un factor limitante para la escalabilidad industrial de la tecnología de CdTe en el futuro a medio plazo. La abundancia de telurio (del cual el telururo es la forma aniónica ) es comparable a la del platino en la corteza terrestre y contribuye significativamente al coste del módulo [13] .

La tecnología fotovoltaica de CdTe se utiliza en algunas de las centrales fotovoltaicas más grandes del mundo , como Topaz Solar Farm . Con una participación del 5,1% de la producción fotovoltaica mundial, la tecnología de CdTe representó más de la mitad del mercado de película fina en 2013. [14]

La tecnología fotovoltaica dominante siempre se ha basado en obleas de silicio cristalino . Las películas delgadas y los concentradores fueron los primeros intentos de reducir los costos. Las películas delgadas se basan en el uso de capas semiconductoras más delgadas para absorber y convertir la luz solar. Los concentradores reducen el número de paneles mediante el uso de lentes o espejos para que llegue más luz solar a cada panel.

La primera tecnología de película delgada que se desarrolló ampliamente fue el silicio amorfo . Sin embargo, esta tecnología adolece de baja eficiencia y tasas de deposición lentas (lo que genera altos costos de capital). En cambio, el mercado fotovoltaico alcanzó unos 4 gigavatios en 2007, y el silicio cristalino representó casi el 90% de las ventas. [15] La misma fuente estimó que en 2007 se instalaron alrededor de 3 gigavatios.

Durante este período, el telururo de cadmio y el diseleniuro de cobre e indio o aleaciones CIS continuaron en desarrollo. Este último está comenzando a producirse en volúmenes de 1 a 30 megavatios por año debido a las muy altas eficiencias de las celdas de área pequeña que se acercan al 20 % en el laboratorio. [16] La eficiencia de las celdas de CdTe se acerca al 20 % en el laboratorio con un récord del 22,1 % en 2016. [17]

La investigación en CdTe se remonta a la década de 1950, [18] [19] [20] [21] [22] [23] porque su brecha de banda (~1,5 eV) coincide casi perfectamente con la distribución de fotones en el espectro solar en términos de conversión a electricidad. Se desarrolló un diseño de heterojunción simple en el que el CdTe de tipo p se combinó con sulfuro de cadmio (CdS) de tipo n. La celda se completó agregando contactos superiores e inferiores. Los primeros líderes en eficiencias de celdas de CdS/CdTe fueron GE en la década de 1960, y luego Kodak , Monosolar, Matsushita y AMETEK. [ cita requerida ]

En 1981, Kodak utilizó la sublimación en espacio cerrado (CSS) y fabricó las primeras celdas con una eficiencia del 10 % y los primeros dispositivos multicelda (12 celdas, 8 % de eficiencia, 30 cm 2 ). [24] Monosolar [25] y AMETEK [26] utilizaron electrodeposición , un método temprano popular. Matsushita comenzó con la serigrafía, pero en la década de 1990 cambió a CSS. A principios de la década de 1980, Kodak, Matsushita, Monosolar y AMETEK produjeron celdas con una eficiencia de conversión de luz solar a electricidad de aproximadamente el 10 %. [27]

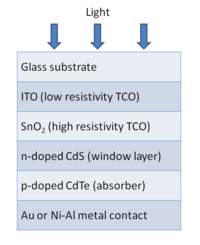

Un avance importante se produjo cuando se aumentó el tamaño de las células para fabricar productos de mayor superficie llamados módulos. Estos productos requerían corrientes más altas que las células pequeñas y se descubrió que una capa adicional, llamada óxido conductor transparente (TCO), podía facilitar el movimiento de la corriente a través de la parte superior de la célula (en lugar de una rejilla metálica). Uno de estos TCO, el óxido de estaño , estaba disponible para otros usos (ventanas termorreflectivas). Al volverse más conductor para la energía fotovoltaica, el óxido de estaño se convirtió y sigue siendo la norma en los módulos fotovoltaicos de CdTe.

Las células de CdTe alcanzaron una eficiencia superior al 15% en 1992 añadiendo una capa intermedia a la pila TCO/CdS/CdTe y luego adelgazando el CdS para permitir la entrada de más luz. Chu utilizó óxido de estaño resistivo como capa intermedia y luego adelgazó el CdS de varios micrómetros a menos de medio micrómetro de espesor. El CdS grueso, como se utilizó en dispositivos anteriores, bloqueó alrededor de 5 mA/cm2 de luz, o aproximadamente el 20% de la luz utilizable por un dispositivo de CdTe. La capa adicional no comprometió las otras propiedades del dispositivo. [27]

A principios de los años 1990, otros actores experimentaron resultados mixtos. [27] Golden Photon mantuvo el récord durante un corto período para el mejor módulo de CdTe medido en NREL con un 7,7% utilizando una técnica de deposición por pulverización. Matsushita afirmó una eficiencia del módulo del 11% utilizando CSS y luego abandonó la tecnología. Una eficiencia y un destino similares finalmente ocurrieron en BP Solar. BP utilizó electrodeposición (heredada de Monosolar por una ruta tortuosa cuando compró SOHIO , el adquirente de Monosolar). BP Solar abandonó el CdTe en noviembre de 2002. [28] Antec pudo fabricar módulos con una eficiencia de alrededor del 7%, pero se declaró en quiebra cuando comenzó a producir comercialmente durante una breve y pronunciada caída del mercado en 2002. Sin embargo, a partir de 2014 Antec todavía fabricaba módulos fotovoltaicos de CdTe. [29]

Las empresas emergentes de CdTe incluyen Toledo Solar Inc (100 megavatios por año), Calyxo [30] (anteriormente propiedad de Q-Cells), PrimeStar Solar , en Arvada, Colorado (adquirida por First Solar de GE), [31] Arendi (Italia). [ cita requerida ] Incluyendo Antec, su producción total representa menos de 70 megavatios por año. [32] Empa , los Laboratorios Federales Suizos para Pruebas e Investigación de Materiales, se centra en el desarrollo de células solares de CdTe en sustratos flexibles y demostró eficiencias celulares de 13,5% y 15,6% para láminas de plástico flexibles y sustratos de vidrio, respectivamente. [33]

El mayor éxito comercial fue de Solar Cells Incorporated (SCI). Su fundador, Harold McMaster , imaginó películas delgadas de bajo costo fabricadas a gran escala. Después de probar el silicio amorfo, cambió al CdTe a instancias de Jim Nolan y fundó Solar Cells Inc., que más tarde se convirtió en First Solar . [34] McMaster defendió el CdTe por su procesamiento de alta velocidad y alto rendimiento. En febrero de 1999, McMaster vendió la empresa a True North Partners, que la llamó First Solar . [35]

En sus primeros años, First Solar sufrió reveses y las eficiencias iniciales de los módulos fueron modestas, alrededor del 7 %. El producto comercial estuvo disponible en 2002. La producción alcanzó los 25 megavatios en 2005. [36] La empresa fabricaba en Perrysburg, Ohio y Alemania. [37] En 2013, First Solar adquirió la tecnología de paneles solares de película fina de GE a cambio de una participación del 1,8 % en la empresa. [38] Hoy, First Solar fabrica más de 3 gigavatios con una eficiencia de módulo promedio del 16,4 % en 2016. [39]

First Solar utiliza un proceso de deposición por transporte de vapor de alta velocidad en lugar de CSS (sublimación en espacio cerrado) para la deposición de CdTe. Este es un tipo de deposición física de vapor en el que el CdTe se sublima primero en una región aguas arriba. Luego, los gases Cd y Te2 fluyen a través de una región aguas abajo más fría donde se condensan en un sustrato para formar CdTe sólido. [40] Este proceso es preferible al CSS porque produce películas de mayor uniformidad y permite la deposición en cualquier configuración del sustrato. [41]

En agosto de 2014, First Solar anunció un dispositivo con una eficiencia de conversión del 21,1 % . [42] En febrero de 2016, First Solar anunció que había alcanzado una eficiencia de conversión récord del 22,1 % en sus células CdTe. En 2014, First Solar también aumentó la eficiencia récord del módulo del 16,1 % al 17,0 %. [43] En ese momento, la empresa proyectó que la eficiencia promedio del módulo de la línea de producción para su PV CdTe sería del 17 % para 2017, pero para 2016, predijeron una eficiencia del módulo más cercana a ~19,5 %. [44] [45]

Para alcanzar estas eficiencias récord del 22%, se utiliza aleación para la clasificación de la brecha de banda. En la célula solar se utiliza un compuesto que incorpora selenio en CdTe para mejorar la respuesta de eficiencia cuántica para ciertas longitudes de onda de luz, además de CdTe sin alear. [46] El otro contribuyente principal a este gran aumento en la eficiencia es el uso de MgZnO (MZO) dentro de la célula. En una célula que utiliza una estructura CdSe x Te 1−x /CdTe, se puede utilizar MZO en lugar de CdS. El CdS es una fuente de absorción ineficiente, mientras que el MZO tiene una brecha de banda ajustable que se puede optimizar para una alta transparencia y una buena alineación con CdSe x Te 1−x . [47]

La optimización del proceso mejoró el rendimiento y redujo los costos. Las mejoras incluyeron sustratos más anchos (ya que los costos de capital escalan de manera sublineal y los costos de instalación se pueden reducir), capas más delgadas (para ahorrar material, electricidad y tiempo de procesamiento) y una mejor utilización del material (para ahorrar costos de material y limpieza). Los costos del módulo de CdTe en 2014 fueron de aproximadamente $72 por 1 metro cuadrado (11 pies cuadrados), [48] o aproximadamente $90 por módulo. [ cita requerida ]

Las eficiencias de los módulos se miden en laboratorios a temperaturas de prueba estándar de 25 °C, sin embargo, en el campo, los módulos a menudo están expuestos a temperaturas mucho más altas. El coeficiente de temperatura relativamente bajo del CdTe protege el rendimiento a temperaturas más altas. [49] [50] [51] Los módulos fotovoltaicos de CdTe experimentan la mitad de la reducción de los módulos de silicio cristalino, lo que resulta en un aumento de la producción energética anual del 5-9%. [52]

Hasta la fecha, casi todos los sistemas de módulos fotovoltaicos de película delgada no han sido de seguimiento solar , porque la producción del módulo era demasiado baja para compensar los costos operativos y de capital del seguidor. Pero los sistemas de seguimiento de un solo eje relativamente económicos pueden agregar un 25% de producción por vatio instalado. [53] Además, dependiendo de la ganancia de energía del seguidor, la ecoeficiencia general del sistema fotovoltaico se puede mejorar al reducir tanto los costos del sistema como los impactos ambientales. [54] Esto depende del clima. El seguimiento también produce una meseta de producción más suave alrededor del mediodía, que se adapta mejor a los picos de la tarde.

El cadmio (Cd) , un metal pesado tóxico considerado una sustancia peligrosa, es un subproducto de desecho de la minería, fundición y refinación de minerales sulfídicos de zinc durante el refinado de zinc y, por lo tanto, su producción no depende de la demanda del mercado fotovoltaico. Los módulos fotovoltaicos de CdTe proporcionan un uso beneficioso y seguro para el cadmio que, de lo contrario, se almacenaría para su uso futuro o se eliminaría en vertederos como residuo peligroso. Los subproductos de la minería se pueden convertir en un compuesto de CdTe estable y encapsularse de forma segura dentro de los módulos solares fotovoltaicos de CdTe durante años. Un gran crecimiento en el sector fotovoltaico de CdTe tiene el potencial de reducir las emisiones globales de cadmio al desplazar la generación de energía a carbón y petróleo. [55]

Las estimaciones de producción y reservas de telurio (Te) están sujetas a incertidumbre y varían considerablemente. El telurio es un metaloide raro y ligeramente tóxico que se utiliza principalmente como aditivo de mecanizado para el acero . El Te se obtiene casi exclusivamente como subproducto de la refinación de cobre, con cantidades más pequeñas de la producción de plomo y oro. Solo está disponible una pequeña cantidad, estimada en alrededor de 800 toneladas métricas [56] por año. Según el USGS , la producción mundial en 2007 fue de 135 toneladas métricas. [57] Un gigavatio (GW) de módulos fotovoltaicos de CdTe requeriría alrededor de 93 toneladas métricas (con las eficiencias y espesores actuales). [58] A través de una mejor eficiencia del material y un mayor reciclaje fotovoltaico, la industria fotovoltaica de CdTe tiene el potencial de depender completamente del telurio de módulos reciclados al final de su vida útil para 2038. [59] En la última década [ ¿cuándo? ] , se han localizado nuevos suministros, por ejemplo, en Xinju, China [60] así como en México y Suecia. [61] En 1984 los astrofísicos identificaron al telurio como el elemento más abundante del universo, con un número atómico superior a 40. [62] [63] Ciertas dorsales submarinas son ricas en telurio. [63] [64]

La fabricación de una celda de CdTe incluye un recubrimiento fino con cloruro de cadmio ( CdCl

2) para aumentar la eficiencia general de la célula. El cloruro de cadmio es tóxico, relativamente caro y muy soluble en agua, lo que plantea una posible amenaza ambiental durante la fabricación. En 2014, una investigación descubrió que el cloruro de magnesio abundante e inofensivo ( MgCl

2) funciona tan bien como el cloruro de cadmio. Esta investigación puede conducir a la fabricación de células de CdTe más baratas y seguras. [65] [66]

Por sí mismos, el cadmio y el telurio son tóxicos y cancerígenos, pero el CdTe forma una red cristalina que es altamente estable y es varios órdenes de magnitud menos tóxica que el cadmio. [67] Las placas de vidrio que rodean el material de CdTe intercaladas entre ellas (como en todos los módulos comerciales) se sellan durante un incendio y no permiten ninguna liberación de cadmio a menos que el vidrio se rompa. [68] [69] Todos los demás usos y exposiciones relacionados con el cadmio son menores y similares en tipo y magnitud a las exposiciones de otros materiales en la cadena de valor fotovoltaica más amplia, por ejemplo, a gases tóxicos, soldadura de plomo o solventes (la mayoría de los cuales no se utilizan en la fabricación de CdTe). [70] [71]

El límite de grano es la interfaz entre dos granos de un material cristalino y se produce cuando dos granos se encuentran. Son un tipo de defecto cristalino. A menudo se supone que la brecha de voltaje de circuito abierto observada en CdTe, en comparación con el GaAs monocristalino y el límite teórico, puede atribuirse de alguna manera a los límites de grano dentro del material. Sin embargo, ha habido una serie de estudios que han sugerido que no solo los GB no son perjudiciales para el rendimiento, sino que de hecho pueden ser beneficiosos como fuentes de recolección mejorada de portadores. Por lo tanto, el papel exacto de los límites de grano en la limitación del rendimiento de las células solares basadas en CdTe sigue sin estar claro y la investigación está en curso para abordar esta cuestión. Sin embargo, en CdTe en estado natural, los límites de grano son perjudiciales para el rendimiento. El procesamiento posterior puede cambiar esto, pero esos efectos deben estudiarse caso por caso. [72]

El tamaño de los granos y, por lo tanto, el número de límites de grano en una película de CdTe dependen de la temperatura del sustrato durante la deposición de la película. Cuanto mayor sea la temperatura del sustrato, mayor será el tamaño de grano y menor el número de límites de grano en la película. Si se utiliza una temperatura de sustrato baja durante la deposición, el tamaño de grano se suele aumentar depositando CdCl 2 sobre la película y recociéndola posteriormente. Este es un paso de procesamiento crucial, ya que las células depositadas a bajas temperaturas que carecen de este paso no pueden alcanzar eficiencias de conversión superiores al 10 %. [47]

Los módulos fotovoltaicos pueden durar entre 25 y 30 años. La eliminación inadecuada de los módulos fotovoltaicos puede liberar materiales tóxicos al medio ambiente. [73] En 2013, solo había disponibles a nivel industrial tres métodos de reciclaje de alto valor para los módulos fotovoltaicos de película fina. SENSE (Sustainability Evaluation of Solar Energy systems) y RESOLVED (REcovery of SOLar Valuable materials, Enrichment, and Decontamination) son procedimientos financiados por Europa. SENSE se basa en tratamientos mecánicos, químicos y térmicos. RESOLVED se basa principalmente en tratamientos mecánicos. El último método, First Solar, se basa en procesos mecánicos y químicos. Los métodos mecánicos de reciclaje son más respetuosos con el medio ambiente, ya que no dependen del uso de productos químicos. [73]

Los materiales que se pueden recuperar en el proceso de reciclaje incluyen metales, soportes, vidrio y, en casos de alto valor, el módulo fotovoltaico completo. [74]

A partir de 2013, los costos de reciclaje de los módulos de CdTe son más altos que la reventa de materiales reciclados. Sin embargo, los posibles métodos de reciclaje futuros pueden reducir el costo mediante la reducción de procesos costosos y perjudiciales para el medio ambiente. [73] Los métodos de reciclaje futuros prometedores incluyen la vulcanización - destilación al vacío y el Proceso Double Green. La vulcanización-destilación al vacío se ha sugerido como un posible proceso de reciclaje para obtener Te y puede recuperar Te con purezas de hasta 99,92%. [75] El Proceso Double Green consiste casi en su totalidad en procesos mecánicos. [76]

Debido al crecimiento exponencial de la energía fotovoltaica, el número de sistemas fotovoltaicos instalados en todo el mundo ha aumentado significativamente. First Solar estableció el primer programa de reciclaje global e integral en la industria fotovoltaica en 2005. Sus instalaciones de reciclaje operan en cada una de las plantas de fabricación de First Solar y recuperan hasta el 95% del material semiconductor para su reutilización en nuevos módulos y el 90% del vidrio para su reutilización en nuevos productos de vidrio. [77] [78] Una evaluación del ciclo de vida del reciclaje de módulos de CdTe realizada por la Universidad de Stuttgart mostró una reducción en la demanda de energía primaria al final de su vida útil de 81 MJ/m 2 a -12 MJ/m 2 , una reducción de alrededor de 93 MJ/m 2 , y en términos de potencial de calentamiento global de 6 kg CO 2 -equiv./m 2 a -2,5 CO 2 -equiv./m 2 , una reducción de alrededor de -8,5 CO 2 -equiv./m 2 . Estas reducciones muestran un cambio altamente beneficioso en el perfil ambiental general del módulo fotovoltaico de CdTe. El análisis de ciclo de vida también mostró que los principales contribuyentes a las categorías de impacto ambiental consideradas se deben a los productos químicos y la energía requeridos en el procesamiento de los módulos de CdTe. [79]

.jpg/440px-CdTe_PV_array_at_the_National_Wind_Technology_Center_(NWTC).jpg)

La energía fotovoltaica puede ayudar a reducir las emisiones tóxicas y la contaminación causadas por los combustibles fósiles . [73] Las emisiones de combustibles fósiles que afectan el clima global, como los óxidos de nitrógeno (NO x ), el dióxido de carbono (CO 2 ) y el dióxido de azufre (SO 2 ), no se emiten a partir de la energía fotovoltaica. Un solo gigavatio-hora de electricidad producida a partir de energía fotovoltaica reduciría las emisiones de SO 2 en 10 toneladas, las de NO x en 4 toneladas y las de CO 2 en 1000 toneladas en comparación con el carbón. [80]

Las células fotovoltaicas de telururo de cadmio tienen efectos negativos tanto para los trabajadores como para el ecosistema. [81] La Administración de Seguridad y Salud Ocupacional de los Estados Unidos considera que los materiales de las células de CdTe son tóxicos y cancerígenos cuando se inhalan o se ingieren. Los trabajadores de las instalaciones de procesamiento pueden estar expuestos a partículas finas o humos de Cd e inhalarlos. [80]

Las instalaciones de producción de CdTe pueden causar problemas ambientales cuando se producen accidentes en la producción de alta eficiencia o debido al escape de subproductos en métodos de producción menos eficientes. [80]

Durante la vida útil de un módulo, no liberará partículas ni vapores si se utiliza según lo previsto. La única forma de que un módulo terminado libere polvo o vapor es si se lo enciende o se lo muele hasta convertirlo en polvo fino. Cuando se expuso a temperaturas de aproximadamente 1100 °C en pruebas de laboratorio, se liberó entre el 0,4 % y el 0,6 % del contenido de Cd. [74]

Las estimaciones generales de emisiones atmosféricas de Cd pueden oscilar entre 0,02 y 0,5 gramos por gigavatio-hora. [74]

Los primeros módulos de CdTe no superaron las pruebas de elución , pero los modelos más recientes pueden superar algunas pruebas de elución. A pesar de las pequeñas cantidades de Cd que pueden filtrarse, los módulos de CdTe tienen una lixiviabilidad general baja, ya que los materiales peligrosos que contienen están encerrados en dos capas de vidrio. Los módulos de CdTe tienen una biodegradabilidad muy baja . [74]

El éxito de la energía fotovoltaica con telururo de cadmio se debe al bajo costo que se puede lograr con la tecnología de CdTe, que es posible gracias a la combinación de una eficiencia adecuada con menores costos de área del módulo. El costo de fabricación directa de los módulos fotovoltaicos de CdTe alcanzó los 0,57 dólares por vatio en 2013, [82] y el costo de capital por nuevo vatio de capacidad fue de aproximadamente 0,9 dólares por vatio (incluyendo terrenos y edificios) en 2008. [83]

Se afirmó que las soluciones fotovoltaicas de CdTe a gran escala podían competir con las fuentes de generación de combustibles fósiles en horas pico, dependiendo de los niveles de irradiación, las tasas de interés y otros factores como los costos de desarrollo. [84] Se afirmó que las instalaciones recientes de grandes sistemas fotovoltaicos de CdTe de First Solar eran competitivas con otras formas de energía solar:

2011/02 Solar Fields LLC adquiere acciones de Q-Cells

número atómico mayor que 40, aunque es uno de los elementos menos abundantes en la corteza terrestre y en el agua del océano.

Las crestas se encuentran a profundidades de 400-4000 m, donde las corrientes han mantenido las rocas limpias de sedimentos durante millones de años. Las costras… forman pavimentos de hasta 250 mm de espesor.

{{cite journal}}: CS1 maint: DOI inactive as of March 2024 (link)