El análisis mecánico dinámico (abreviado DMA ) es una técnica utilizada para estudiar y caracterizar materiales. Es más útil para estudiar el comportamiento viscoelástico de los polímeros . Se aplica una tensión sinusoidal y se mide la deformación en el material, lo que permite determinar el módulo complejo . La temperatura de la muestra o la frecuencia de la tensión a menudo varían, lo que conduce a variaciones en el módulo complejo; este enfoque se puede utilizar para localizar la temperatura de transición vítrea [1] del material, así como para identificar transiciones correspondientes a otros movimientos moleculares.

Los polímeros compuestos de largas cadenas moleculares tienen propiedades viscoelásticas únicas, que combinan las características de los sólidos elásticos y los fluidos newtonianos . La teoría clásica de la elasticidad describe las propiedades mecánicas de los sólidos elásticos donde la tensión es proporcional a la deformación en pequeñas deformaciones. Esta respuesta a la tensión es independiente de la velocidad de deformación . La teoría clásica de la hidrodinámica describe las propiedades del fluido viscoso, para el cual la respuesta a la tensión depende de la velocidad de deformación. [2] Este comportamiento sólido y líquido de los polímeros se puede modelar mecánicamente con combinaciones de resortes y amortiguadores, lo que permite un comportamiento tanto elástico como viscoso de materiales viscoelásticos como el betún. [3]

La propiedad viscoelástica de un polímero se estudia mediante un análisis mecánico dinámico en el que se aplica una fuerza sinusoidal (tensión σ) a un material y se mide el desplazamiento resultante (deformación). En el caso de un sólido perfectamente elástico, la deformación resultante y la tensión estarán perfectamente en fase. En el caso de un fluido puramente viscoso, habrá un desfase de 90 grados entre la deformación y la tensión. [4] Los polímeros viscoelásticos tienen características intermedias en las que se producirá cierto desfase durante las pruebas DMA. [4] Cuando se aplica la deformación y la tensión se retrasa, se cumplen las siguientes ecuaciones: [4]

dónde

Consideremos el caso puramente elástico, donde la tensión es proporcional a la deformación dada por el módulo de Young . Tenemos

Ahora, para el caso puramente viscoso, donde el estrés es proporcional a la tasa de deformación .

El módulo de almacenamiento mide la energía almacenada, que representa la parte elástica, y el módulo de pérdida mide la energía disipada como calor, que representa la parte viscosa. [4] Los módulos de almacenamiento y pérdida de tracción se definen de la siguiente manera:

De manera similar, en el caso de corte en lugar de tracción, también definimos los módulos de almacenamiento y pérdida de corte, y .

Se pueden utilizar variables complejas para expresar los módulos de la siguiente manera:

dónde

La tensión cortante de un elemento finito en una dirección se puede expresar con el módulo de relajación y la velocidad de deformación, integrados en todos los tiempos pasados hasta el tiempo actual . Con la velocidad de deformación y la sustitución se obtiene . La aplicación del teorema de adición trigonométrica conduce a la expresión

con integrales convergentes, si para , que dependen de la frecuencia pero no del tiempo. La extensión de con identidad trigonométrica conduce a

La comparación de las dos ecuaciones conduce a la definición de y . [5]

Una aplicación importante del DMA es la medición de la temperatura de transición vítrea de los polímeros. Los polímeros amorfos tienen diferentes temperaturas de transición vítrea, por encima de las cuales el material tendrá propiedades gomosas en lugar de un comportamiento vítreo y la rigidez del material disminuirá drásticamente junto con una reducción en su viscosidad. En la transición vítrea, el módulo de almacenamiento disminuye drásticamente y el módulo de pérdida alcanza un máximo. El DMA de barrido de temperatura se utiliza a menudo para caracterizar la temperatura de transición vítrea de un material.

La variación de la composición de los monómeros y la reticulación pueden añadir o cambiar la funcionalidad de un polímero, lo que puede alterar los resultados obtenidos a partir de la DMA. Un ejemplo de dichos cambios se puede observar al mezclar monómero de etileno propileno dieno (EPDM) con caucho de estireno-butadieno (SBR) y diferentes sistemas de reticulación o curado. Nair et al. abrevian las mezclas como E 0 S, E 20 S, etc., donde E 0 S equivale al porcentaje en peso de EPDM en la mezcla y S denota azufre como agente de curado. [6]

El aumento de la cantidad de SBR en la mezcla redujo el módulo de almacenamiento debido a las interacciones intermoleculares e intramoleculares que pueden alterar el estado físico del polímero. Dentro de la región vítrea, el EPDM muestra el módulo de almacenamiento más alto debido a las interacciones intermoleculares más fuertes (el SBR tiene más impedimento estérico que lo hace menos cristalino). En la región gomosa, el SBR muestra el módulo de almacenamiento más alto como resultado de su capacidad para resistir el deslizamiento intermolecular. [6]

En comparación con el azufre, el módulo de almacenamiento más alto se produjo en las mezclas curadas con peróxido de dicumilo (DCP) debido a las fortalezas relativas de los enlaces CC y CS.

La incorporación de rellenos de refuerzo en las mezclas de polímeros también aumenta el módulo de almacenamiento a expensas de limitar la altura del pico de la tangente de pérdida.

El DMA también se puede utilizar para evaluar eficazmente la miscibilidad de los polímeros. La mezcla E 40 S tuvo una transición mucho más amplia con un hombro en lugar de una caída pronunciada en un gráfico de módulo de almacenamiento de proporciones de mezcla variables, lo que indica que hay áreas que no son homogéneas. [6]

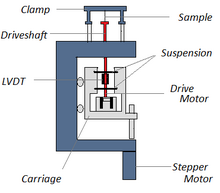

La instrumentación de un DMA consta de un sensor de desplazamiento, como un transformador diferencial variable lineal , que mide un cambio en el voltaje como resultado del movimiento de la sonda del instrumento a través de un núcleo magnético, un sistema de control de temperatura o un horno, un motor de accionamiento (un motor lineal para cargar la sonda que proporciona carga para la fuerza aplicada), un sistema de soporte y guía del eje de accionamiento para actuar como guía para la fuerza del motor sobre la muestra, y abrazaderas de muestra para sujetar la muestra que se está probando. Dependiendo de lo que se esté midiendo, las muestras se prepararán y manipularán de manera diferente. En la figura 3 se muestra un esquema general de los componentes principales de un instrumento DMA. [7]

Existen dos tipos principales de analizadores DMA que se utilizan actualmente: analizadores de resonancia forzada y analizadores de resonancia libre. Los analizadores de resonancia libre miden las oscilaciones libres de amortiguación de la muestra que se está probando suspendiendo y balanceando la muestra. Una restricción de los analizadores de resonancia libre es que están limitados a muestras con forma de varilla o rectangular, pero las muestras que se pueden tejer/trenzar también son aplicables. Los analizadores de resonancia forzada son el tipo más común de analizadores disponibles en la instrumentación actual. Estos tipos de analizadores fuerzan a la muestra a oscilar a una determinada frecuencia y son confiables para realizar un barrido de temperatura.

Los analizadores están diseñados para el control de la tensión (fuerza) y la deformación (desplazamiento). En el control de la deformación, la sonda se desplaza y la tensión resultante de la muestra se mide implementando un transductor de equilibrio de fuerza, que utiliza diferentes ejes. Las ventajas del control de la deformación incluyen una mejor respuesta en tiempos cortos para materiales de baja viscosidad y los experimentos de relajación de la tensión se realizan con relativa facilidad. En el control de la tensión, se aplica una fuerza establecida a la muestra y se pueden variar varias otras condiciones experimentales (temperatura, frecuencia o tiempo). El control de la tensión suele ser menos costoso que el control de la deformación porque solo se necesita un eje, pero esto también hace que sea más difícil de usar. Algunas ventajas del control de la tensión incluyen el hecho de que es menos probable que se destruya la estructura de la muestra y se pueden realizar tiempos de relajación más prolongados/estudios de fluencia más prolongados con mucha más facilidad. La caracterización de materiales de baja viscosidad tiene la desventaja de las respuestas en tiempos cortos que están limitadas por la inercia . Los analizadores de control de tensión y deformación dan aproximadamente los mismos resultados siempre que la caracterización se realice dentro de la región lineal del polímero en cuestión. Sin embargo, el control del estrés proporciona una respuesta más realista porque los polímeros tienen una tendencia a resistir una carga. [8]

La tensión y la deformación se pueden aplicar mediante analizadores torsionales o axiales. Los analizadores torsionales se utilizan principalmente para líquidos o fundidos, pero también se pueden implementar para algunas muestras sólidas, ya que la fuerza se aplica en un movimiento de torsión. El instrumento puede realizar experimentos de recuperación de fluencia, relajación de tensión y deformación. Los analizadores axiales se utilizan para materiales sólidos o semisólidos. Puede realizar pruebas de flexión, tracción y compresión (incluso muestras de cizallamiento y líquido si se desea). Estos analizadores pueden probar materiales con un módulo más alto que los analizadores torsionales. El instrumento puede realizar estudios de análisis termomecánico (TMA) además de los experimentos que pueden hacer los analizadores torsionales. La Figura 4 muestra la diferencia general entre las dos aplicaciones de tensión y deformación. [8]

Los cambios en la geometría y los accesorios de las muestras pueden hacer que los analizadores de tensión y deformación sean prácticamente indiferentes entre sí, excepto en los extremos de las fases de la muestra, es decir, en materiales realmente fluidos o rígidos. Las geometrías y accesorios comunes para los analizadores axiales incluyen flexión de tres puntos y cuatro puntos, voladizo doble y simple, placas paralelas y variantes, placas y sándwiches de extensión/tracción y de cizallamiento. Las geometrías y accesorios para los analizadores torsionales consisten en placas paralelas, cono y placa, couette y viga y trenza de torsión. Para utilizar el DMA para caracterizar materiales, es necesario abordar el hecho de que pequeños cambios dimensionales también pueden conducir a grandes imprecisiones en ciertas pruebas. La inercia y el calentamiento por cizallamiento pueden afectar los resultados de los analizadores de resonancia forzada o libre, especialmente en muestras de fluidos. [8]

Se pueden utilizar dos tipos principales de modos de prueba para evaluar las propiedades viscoelásticas de los polímeros: pruebas de barrido de temperatura y pruebas de barrido de frecuencia. Un tercer modo de prueba, menos estudiado, es la prueba de tensión-deformación dinámica.

Un método de prueba común implica medir el módulo complejo a baja frecuencia constante mientras se varía la temperatura de la muestra. Un pico prominente aparece en la temperatura de transición vítrea del polímero. También se pueden observar transiciones secundarias, que se pueden atribuir a la activación dependiente de la temperatura de una amplia variedad de movimientos de cadena. [9] En polímeros semicristalinos , se pueden observar transiciones separadas para las secciones cristalinas y amorfas. De manera similar, a menudo se encuentran múltiples transiciones en mezclas de polímeros.

Por ejemplo, se estudiaron mezclas de policarbonato y poli( acrilonitrilo-butadieno-estireno ) con la intención de desarrollar un material a base de policarbonato sin la tendencia del policarbonato a fallar por fragilidad . El DMA de barrido de temperatura de las mezclas mostró dos transiciones fuertes coincidentes con las temperaturas de transición vítrea de PC y PABS, en consonancia con el hallazgo de que los dos polímeros eran inmiscibles. [10]

Una muestra puede mantenerse a una temperatura fija y puede analizarse a una frecuencia variable. Los picos en y en E'' con respecto a la frecuencia pueden asociarse con la transición vítrea, que corresponde a la capacidad de las cadenas de moverse unas sobre otras. Esto implica que la transición vítrea depende de la velocidad de deformación además de la temperatura. También pueden observarse transiciones secundarias.

El modelo de Maxwell proporciona una descripción conveniente, aunque no estrictamente precisa, de los materiales viscoelásticos. La aplicación de una tensión sinusoidal a un modelo de Maxwell da como resultado: donde es el tiempo de relajación de Maxwell. Por lo tanto, se observa un pico en E'' en la frecuencia . [9] Un polímero real puede tener varios tiempos de relajación diferentes asociados con diferentes movimientos moleculares.

Al aumentar gradualmente la amplitud de las oscilaciones, se puede realizar una medición dinámica de la tensión-deformación. La variación de los módulos de almacenamiento y pérdida con el aumento de la tensión se puede utilizar para la caracterización de materiales y para determinar el límite superior del régimen lineal de tensión-deformación del material. [8]

Dado que las transiciones vítreas y las transiciones secundarias se observan tanto en estudios de frecuencia como de temperatura, existe interés en los estudios multidimensionales, en los que se realizan barridos de temperatura a una variedad de frecuencias o barridos de frecuencia a una variedad de temperaturas. Este tipo de estudio proporciona una rica caracterización del material y puede brindar información sobre la naturaleza del movimiento molecular responsable de la transición.

Por ejemplo, los estudios del poliestireno (T g ≈110 °C) han observado una transición secundaria cerca de la temperatura ambiente. Los estudios de frecuencia de temperatura mostraron que la temperatura de transición es en gran medida independiente de la frecuencia, lo que sugiere que esta transición resulta de un movimiento de un pequeño número de átomos; se ha sugerido que esto es el resultado de la rotación del grupo fenilo alrededor de la cadena principal. [9]