Un engranaje [1] [2] o rueda dentada [3] [4] [5] es una pieza de una máquina rotatoria que se utiliza normalmente para transmitir movimiento rotatorio y/o par mediante una serie de dientes que se acoplan con dientes compatibles de otro engranaje u otra pieza. Los dientes pueden ser salientes o cavidades integrales mecanizadas en la pieza, o clavijas separadas insertadas en ella. En este último caso, el engranaje suele denominarse rueda dentada . Un piñón puede ser una de esas clavijas [6] [7] [8] o el engranaje completo. [9] [6] [8] Dos o más engranajes engranados se denominan tren de engranajes .

El miembro más pequeño de un par de engranajes engranados se suele llamar piñón . Por lo general, los engranajes y los trenes de engranajes se pueden utilizar para intercambiar par por velocidad de rotación entre dos ejes u otras piezas giratorias y/o para cambiar el eje de rotación y/o para invertir el sentido de rotación. Un engranaje también se puede utilizar para transmitir fuerza lineal y/o movimiento lineal a una cremallera , una barra recta con una fila de dientes compatibles.

Los engranajes se encuentran entre las piezas mecánicas más comunes. Vienen en una gran variedad de formas y materiales, y se utilizan para muchas funciones y aplicaciones diferentes. Los diámetros pueden variar desde unos pocos μm en micromáquinas , [10] a unos pocos mm en relojes y juguetes a más de 10 metros en algunos equipos de minería. [11] Otros tipos de piezas que son algo similares en forma y función a los engranajes incluyen la rueda dentada , que está destinada a engranar con una cadena de eslabones en lugar de otro engranaje, y la polea de distribución , destinada a engranar una correa de distribución . La mayoría de los engranajes son redondos y tienen dientes iguales, diseñados para funcionar lo más suavemente posible; pero hay varias aplicaciones para engranajes no circulares , y el mecanismo de Ginebra tiene un funcionamiento extremadamente desigual, por diseño.

Los engranajes pueden considerarse como ejemplos de la "máquina" básica de palanca . [12] Cuando un engranaje pequeño impulsa a uno más grande, la ventaja mecánica de esta palanca ideal hace que el par T aumente pero la velocidad de rotación ω disminuya. El efecto opuesto se obtiene cuando un engranaje grande impulsa a uno pequeño. Los cambios son proporcionales a la relación de transmisión r , la relación de los números de dientes, es decir, T 2 / T 1 = r = N 2 / N 1 , y ω 2 / ω 1 = 1/ r = N 1 / N 2 . Dependiendo de la geometría del par, el sentido de rotación también puede invertirse (de sentido horario a sentido antihorario, o viceversa).

La mayoría de los vehículos tienen una transmisión o "caja de cambios" que contiene un conjunto de engranajes que pueden engranarse en múltiples configuraciones. La caja de cambios permite al operador variar el par que se aplica a las ruedas sin cambiar la velocidad del motor. Las cajas de cambios también se utilizan en muchas otras máquinas, como tornos y cintas transportadoras . En todos esos casos, términos como "primera marcha", "marcha alta" y "marcha atrás" se refieren a las relaciones de par generales de diferentes configuraciones de engrane, en lugar de a engranajes físicos específicos. Estos términos pueden aplicarse incluso cuando el vehículo no contiene realmente engranajes, como en una transmisión continuamente variable . [13]

.jpg/440px-Han_Iron_Gears_(9947881746).jpg)

Los primeros engranajes supervivientes datan del siglo IV a. C. en China [14] (época Zhan Guo – finales de la dinastía Zhou oriental ), y se han conservado en el Museo de Luoyang de la provincia de Henan, China .

En Europa, Aristóteles menciona engranajes alrededor del 330 a. C., como las ruedas motrices de los molinetes. Observó que la dirección de rotación se invierte cuando una rueda dentada impulsa a otra rueda dentada. Filón de Bizancio fue uno de los primeros en utilizar engranajes en dispositivos para elevar el agua. [15] Los engranajes aparecen en obras relacionadas con Herón de Alejandría , en el Egipto romano alrededor del año 50 d. C., [16] pero se remontan a la mecánica de la Biblioteca de Alejandría en el Egipto ptolemaico del siglo III a. C. , y fueron desarrollados en gran medida por el erudito griego Arquímedes (287-212 a. C.). [17] Los primeros engranajes supervivientes en Europa se encontraron en el mecanismo de Anticitera , un ejemplo de un dispositivo con engranajes muy temprano e intrincado, diseñado para calcular las posiciones astronómicas del sol, la luna y los planetas, y predecir eclipses . Su tiempo de construcción se estima ahora entre 150 y 100 a. C. [18] [19] [20]

.jpg/440px-South-pointing_chariot_(Science_Museum_model).jpg)

El ingeniero chino Ma Jun (c. 200–265 d. C.) describió un carro que apuntaba hacia el sur . Un conjunto de engranajes diferenciales conectados a las ruedas y a un puntero en la parte superior del carro mantenían la dirección del carro inalterada mientras éste giraba. [21]

Otro ejemplo antiguo de mecanismo de engranajes que aún se conserva es un complejo dispositivo calendárico que muestra la fase de la Luna, el día del mes y los lugares del Sol y la Luna en el Zodíaco, inventado en el imperio bizantino a principios del siglo VI d. C. [22] [23]

Los relojes de agua mecánicos con engranajes se construyeron en China alrededor del año 725 d. C. [ cita requerida ]

Alrededor de 1221 d. C., se construyó en Isfahán un astrolabio con engranajes que mostraba la posición de la luna en el zodíaco y su fase , y el número de días desde la luna nueva. [24]

El engranaje helicoidal fue inventado en el subcontinente indio , para su uso en desmotadoras de algodón , en algún momento entre los siglos XIII y XIV. [25]

Entre 1348 y 1364 , Giovanni Dondi dell'Orologio construyó un complejo reloj astronómico, llamado Astrarium . Tenía siete caras y 107 piezas móviles; mostraba las posiciones del sol, la luna y los cinco planetas conocidos entonces, así como los días festivos religiosos. [26] El reloj de la catedral de Salisbury , construido en 1386, es el reloj mecánico de engranajes más antiguo del mundo que todavía funciona.

El fabricante de relojes británico Joseph Williamson utilizó engranajes diferenciales en 1720. [ cita requerida ]

Sin embargo, los engranajes funcionales más antiguos fueron creados por la Naturaleza y se pueden observar en las patas traseras de las ninfas del insecto cigarra Issus coleoptratus .

La palabra engranaje probablemente proviene del nórdico antiguo gørvi (plural gørvar ) 'vestimenta, engranaje', relacionado con gøra , gørva 'hacer, construir, construir; poner en orden, preparar', un verbo común en nórdico antiguo, "usado en una amplia gama de situaciones, desde escribir un libro hasta aderezar carne". En este contexto, el significado de 'rueda dentada en maquinaria' se atestiguó por primera vez en la década de 1520; el sentido mecánico específico de 'partes por las que un motor comunica movimiento' es de 1814; específicamente de un vehículo (bicicleta, automóvil, etc.) en 1888. [27]

Un cog es un diente de una rueda. Del inglés medio cogge, del nórdico antiguo (compárese con el noruego kugg ('cog'), el sueco kugg , kugge ('cog, diente')), del protogermánico * kuggō (compárese con el holandés kogge (' cojinete '), el alemán Kock ), del protoindoeuropeo * gugā ('joroba, bola') (compárese con el lituano gugà ('pomo, joroba, colina'), del PIE * gēw- ('doblar, arquear'). [28] Se usó por primera vez c. 1300 en el sentido de 'una rueda que tiene dientes o ruedas dentadas; finales del siglo XIV, 'diente en una rueda'; rueda dentada, principios del siglo XV. [29]

Los engranajes del mecanismo de Antikythera están hechos de bronce , y los primeros engranajes chinos que se conservan están hechos de hierro. Estos metales, así como el estaño , se han utilizado generalmente para relojes y mecanismos similares hasta el día de hoy.

Históricamente, los engranajes grandes, como los que se usaban en los molinos de harina , solían estar hechos de madera en lugar de metal. Eran ruedas dentadas, que se hacían insertando una serie de clavijas o piñones de madera alrededor del borde de una rueda. Los piñones solían estar hechos de madera de arce .

Los engranajes de madera han sido reemplazados gradualmente por otros de metal, como el hierro fundido al principio, luego el acero y el aluminio . El acero es el más comúnmente utilizado debido a su alta relación resistencia-peso y bajo costo. El aluminio no es tan fuerte como el acero para la misma geometría, pero es más liviano y más fácil de mecanizar. La pulvimetalurgia se puede utilizar con aleaciones que no se pueden fundir o mecanizar fácilmente.

Aun así, debido al costo u otras consideraciones, algunos de los primeros engranajes de metal tenían ruedas dentadas de madera, y cada diente formaba un tipo de unión de mortaja y espiga especializada "pasante" [30].

Más recientemente, los plásticos de ingeniería y los materiales compuestos han estado reemplazando a los metales en muchas aplicaciones, especialmente aquellas con velocidad y par moderados. No son tan fuertes como el acero, pero son más baratos, pueden fabricarse en masa mediante moldeo por inyección [31] y no necesitan lubricación. Los engranajes de plástico pueden incluso estar diseñados intencionalmente para ser la parte más débil de un mecanismo, de modo que en caso de atascamiento fallen primero y así evitar daños a partes más costosas. Estos engranajes de sacrificio pueden ser una alternativa más simple a otros dispositivos de protección contra sobrecargas, como embragues y motores con par o corriente limitados.

A pesar de las ventajas del metal y el plástico, la madera siguió utilizándose para engranajes de gran tamaño hasta hace un par de siglos, debido al coste, el peso, la tradición u otras consideraciones. En 1967, la Thompson Manufacturing Company de Lancaster, New Hampshire, todavía tenía un negocio muy activo en el suministro de decenas de miles de dientes de engranajes de arce al año, principalmente para su uso en fábricas de papel y molinos de harina , algunos de los cuales databan de hace más de 100 años. [32]

Las técnicas más comunes para la fabricación de engranajes son la fundición por inyección , en arena y a la cera perdida , la pulvimetalurgia , el troquelado y el tallado de engranajes .

A partir de 2014, se estima que el 80% de todos los engranajes producidos en todo el mundo se producen mediante moldeo de forma neta . Los engranajes moldeados generalmente se realizan mediante pulvimetalurgia, inyección de plástico o fundición a presión de metal. [33] Los engranajes producidos mediante pulvimetalurgia a menudo requieren un paso de sinterización después de retirarlos del molde. Los engranajes fundidos requieren tallado de engranajes u otro mecanizado para dar forma a los dientes con la precisión necesaria. La forma más común de tallado de engranajes es el tallado con fresa madre , pero se pueden utilizar en su lugar el moldeado de engranajes , el fresado y el brochado .

En los engranajes metálicos destinados a operaciones de servicio pesado, como las transmisiones de automóviles y camiones, los dientes reciben un tratamiento térmico para endurecerlos y hacerlos más resistentes al desgaste , dejando el núcleo blando pero resistente . Para los engranajes grandes que son propensos a deformarse, se utiliza una prensa de temple .

Los engranajes se pueden fabricar mediante impresión 3D ; sin embargo, esta alternativa normalmente se utiliza solo para prototipos o cantidades de producción muy limitadas, debido a su alto costo, baja precisión y resistencia relativamente baja de la pieza resultante.

Además de los trenes de engranajes, otros métodos alternativos de transmisión de torque entre partes no coaxiales incluyen cadenas de eslabones accionadas por ruedas dentadas, transmisiones por fricción , correas y poleas , acoplamientos hidráulicos y correas de distribución .

Una de las principales ventajas de los engranajes es que su cuerpo rígido y el enclavamiento perfecto de los dientes garantizan un seguimiento preciso de la rotación a lo largo del tren de engranajes, limitado únicamente por el juego y otros defectos mecánicos. Por este motivo, se los prefiere en aplicaciones de precisión, como los relojes. Los trenes de engranajes también pueden tener menos piezas separadas (solo dos) y tienen una pérdida de potencia mínima, un desgaste mínimo y una larga vida útil. Los engranajes también suelen ser la forma más eficiente y compacta de transmitir par entre dos ejes no paralelos.

Por otra parte, los engranajes son más caros de fabricar, pueden requerir lubricación periódica y pueden tener mayor masa e inercia rotacional que las poleas equivalentes. Más importante aún, la distancia entre los ejes de los engranajes acoplados es limitada y no se puede cambiar una vez que se fabrican. También hay aplicaciones en las que el deslizamiento por sobrecarga o transitorios (como ocurre con las correas, los sistemas hidráulicos y las ruedas de fricción) no solo es aceptable sino deseable.

Para fines de análisis básico, cada engranaje puede idealizarse como un cuerpo perfectamente rígido que, en funcionamiento normal, gira alrededor de un eje de rotación que está fijo en el espacio, sin deslizarse a lo largo de él. Así, cada punto del engranaje puede moverse solo a lo largo de un círculo que es perpendicular a su eje y centrado en él. En cualquier momento t , todos los puntos del engranaje estarán girando alrededor de ese eje con la misma velocidad angular ω ( t ), en el mismo sentido. La velocidad no necesita ser constante a lo largo del tiempo.

La superficie de acción del engranaje consta de todos los puntos de su superficie que, en funcionamiento normal, pueden entrar en contacto con el engranaje correspondiente con presión positiva . Todas las demás partes de la superficie son irrelevantes (excepto que no pueden ser atravesadas por ninguna parte del engranaje correspondiente). En un engranaje con N dientes, la superficie de trabajo tiene simetría rotacional N veces mayor sobre el eje, lo que significa que es congruente [ necesita desambiguación ] consigo misma cuando el engranaje gira 1/ N de vuelta.

Si el engranaje está destinado a transmitir o recibir par con un sentido definido solamente (en el sentido de las agujas del reloj o en sentido contrario con respecto a algún punto de vista de referencia), la superficie de acción consta de N parches separados, las caras de los dientes , que tienen la misma forma y están posicionadas de la misma manera con respecto al eje, espaciadas 1/ N de vuelta.

Si el par de torsión en cada engranaje puede tener ambos sentidos, la superficie de acción tendrá dos conjuntos de N caras de dientes; cada conjunto será efectivo solo mientras el par de torsión tenga un sentido específico, y los dos conjuntos se pueden analizar independientemente el uno del otro. Sin embargo, en este caso, el engranaje generalmente también tiene simetría de "inversión", de modo que los dos conjuntos de caras de dientes son congruentes después de que el engranaje se invierte. Esta disposición garantiza que los dos engranajes estén firmemente bloqueados juntos, en todo momento, sin juego .

Durante el funcionamiento, cada punto p de cada cara de diente entrará en contacto en algún momento con una cara de diente del engranaje correspondiente en algún punto q de una de sus caras de diente. En ese momento y en esos puntos, las dos caras deben tener la misma dirección perpendicular pero orientación opuesta. Pero como los dos engranajes giran alrededor de ejes diferentes, los puntos p y q se mueven a lo largo de círculos diferentes; por lo tanto, el contacto no puede durar más de un instante y p se deslizará entonces sobre la otra cara o dejará de estar en contacto con ella por completo.

Por otra parte, en cualquier momento dado hay al menos un par de puntos de contacto; normalmente más de uno, incluso una línea o superficie entera de contacto.

Los engranajes reales difieren de este modelo en muchos aspectos: no son perfectamente rígidos, su montaje no garantiza que el eje de rotación esté perfectamente fijado en el espacio, los dientes pueden tener formas y espaciados ligeramente diferentes, las caras de los dientes no son perfectamente lisas, etc. Sin embargo, estas desviaciones del modelo ideal se pueden ignorar para un análisis básico del funcionamiento de un conjunto de engranajes.

Un criterio para clasificar los engranajes es la posición relativa y la dirección de los ejes o la rotación de los engranajes que se van a engranar entre sí.

En la configuración más habitual, los ejes de rotación de los dos engranajes son paralelos y, por lo general, sus tamaños son tales que entran en contacto cerca de un punto entre los dos ejes. En esta configuración, los dos engranajes giran en sentidos opuestos.

En ocasiones los ejes son paralelos pero un engranaje está encajado dentro del otro. En esta configuración, ambos engranajes giran en el mismo sentido.

Si los dos engranajes están cortados por un plano imaginario perpendicular a los ejes, cada sección de un engranaje interactuará únicamente con la sección correspondiente del otro engranaje. Por lo tanto, el tren de engranajes tridimensional puede entenderse como una pila de engranajes planos e infinitesimalmente delgados, es decir, esencialmente bidimensionales.

En una disposición cruzada , los ejes de rotación de los dos engranajes no son paralelos, sino que se cruzan en un ángulo arbitrario excepto cero o 180 grados.

Para un funcionamiento óptimo, cada rueda debe ser un engranaje cónico , cuya forma general es como una rebanada ( trunco ) de un cono cuyo vértice es el punto de encuentro de los dos ejes.

Los engranajes cónicos con igual número de dientes y ejes a 90 grados se denominan engranajes ingleteados (EE. UU.) o ingleteados (Reino Unido).

Independientemente del ángulo entre los ejes, el mayor de dos engranajes cónicos desiguales puede ser interno o externo, dependiendo del sentido de rotación relativo deseado. [34]

Si los dos engranajes están cortados por una esfera imaginaria cuyo centro es el punto donde se cruzan los dos ejes, cada sección permanecerá en la superficie de esa esfera mientras el engranaje gira, y la sección de un engranaje interactuará solo con la sección correspondiente del otro engranaje. De esta manera, un par de engranajes 3D engranados puede entenderse como una pila de engranajes anidados infinitamente delgados en forma de copa.

Se dice que los engranajes de un par coincidente están torcidos si sus ejes de rotación son líneas torcidas , es decir, ni paralelas ni se cruzan.

En este caso, la mejor forma para cada superficie de paso no es ni cilíndrica ni cónica, sino una porción de un hiperboloide de revolución. [35] [36] Estos engranajes se denominan hipoides para abreviar. Los engranajes hipoides se encuentran más comúnmente con ejes a 90 grados.

El contacto entre los dientes de los engranajes hipoides puede ser incluso más suave y gradual que con los dientes de los engranajes cónicos espirales, pero también tienen una acción deslizante a lo largo de los dientes engranados a medida que giran y, por lo tanto, generalmente requieren algunos de los tipos más viscosos de aceite para engranajes para evitar que se extruya de las caras de los dientes acoplados, el aceite normalmente se designa HP (para hipoide) seguido de un número que indica la viscosidad. Además, el piñón se puede diseñar con menos dientes que un piñón cónico espiral, con el resultado de que las relaciones de transmisión de 60:1 y más son factibles usando un solo juego de engranajes hipoides. [37] Este estilo de engranaje es más común en los trenes de transmisión de vehículos de motor, en conjunto con un diferencial . Mientras que un juego de engranajes de anillo y piñón regular (no hipoide) es adecuado para muchas aplicaciones, no es ideal para los trenes de transmisión de vehículos porque genera más ruido y vibración que un hipoide. Llevar los engranajes hipoides al mercado para aplicaciones de producción en masa fue una mejora de ingeniería de la década de 1920.

Se dice que un engranaje es externo si sus dientes están orientados generalmente lejos del eje de rotación, e interno en caso contrario. [34] En un par de ruedas iguales, solo una de ellas (la más grande) puede ser interna.

Una corona dentada o engranaje de contramarcha es aquella cuyos dientes sobresalen en ángulo recto respecto del plano. A veces, una corona dentada también está engranada con un mecanismo de escape, como los que se encuentran en los relojes mecánicos.

Los dientes de los engranajes suelen extenderse por todo el espesor del engranaje. Otro criterio para clasificar los engranajes es la dirección general de los dientes en esa dimensión. Este atributo se ve afectado por la posición relativa y la dirección de los ejes o la rotación de los engranajes que se van a engranar.

En un engranaje cilíndrico recto o de corte recto , las caras de los dientes son rectas a lo largo de la dirección paralela al eje de rotación. Cualquier cilindro imaginario con el mismo eje cortará los dientes a lo largo de líneas rectas paralelas.

Los dientes pueden ser internos o externos. Dos engranajes rectos engranan correctamente solo si se colocan en ejes paralelos. [38] Las cargas sobre los dientes no generan empuje axial. Los engranajes rectos son excelentes a velocidades moderadas, pero tienden a ser ruidosos a velocidades altas. [39]

En el caso de engranajes con ejes cruzados no paralelos, las caras de un engranaje de corte recto son partes de una superficie cónica general cuyas líneas generatrices pasan por el punto de encuentro de los dos ejes, lo que da como resultado un engranaje cónico . Dichos engranajes se utilizan generalmente solo a velocidades inferiores a 5 m/s (1000 ft/min) o, para engranajes pequeños, 1000 rpm [40]

En un engranaje fijo helicoidal o seco , las paredes de los dientes no son paralelas al eje de rotación, sino que están dispuestas en ángulo. Una superficie de paso imaginaria (cilindro, cono o hiperboloide, según las posiciones relativas del eje) intersecta cada cara del diente a lo largo de un arco de hélice . Los engranajes helicoidales pueden engranarse en orientaciones paralelas o paralelas. La primera se refiere a cuando los ejes son paralelos entre sí; esta es la orientación más común. En la segunda, los ejes no son paralelos y, en esta configuración, los engranajes a veces se conocen como "engranajes oblicuos".

Los dientes en ángulo se acoplan más gradualmente que los dientes de los engranajes rectos, lo que hace que giren de manera más suave y silenciosa. [41] Con engranajes helicoidales paralelos, cada par de dientes primero hace contacto en un solo punto en un lado de la rueda dentada; luego, una curva de contacto en movimiento crece gradualmente a través de la cara del diente hasta un máximo, luego retrocede hasta que los dientes rompen el contacto en un solo punto en el lado opuesto. En los engranajes rectos, los dientes se encuentran repentinamente en un contacto lineal en todo su ancho, lo que causa tensión y ruido. Los engranajes rectos producen un zumbido característico a altas velocidades. Por esta razón, los engranajes rectos se utilizan en aplicaciones de baja velocidad y en situaciones donde el control del ruido no es un problema, y los engranajes helicoidales se utilizan en aplicaciones de alta velocidad, transmisión de gran potencia o donde la reducción del ruido es importante. [42] La velocidad se considera alta cuando la velocidad de la línea de paso supera los 25 m/s. [43]

Una desventaja de los engranajes helicoidales es el empuje resultante a lo largo del eje del engranaje, que debe ser compensado por cojinetes de empuje adecuados . Sin embargo, este problema se puede evitar utilizando un engranaje de espiga o un engranaje helicoidal doble , que no tiene empuje axial y también proporciona autoalineación de los engranajes. Esto da como resultado un empuje axial menor que un engranaje recto comparable.

Una segunda desventaja de los engranajes helicoidales es también un mayor grado de fricción deslizante entre los dientes engranados, que a menudo se soluciona con aditivos en el lubricante.

Para una configuración "cruzada" o "sesgada", los engranajes deben tener el mismo ángulo de presión y paso normal; sin embargo, el ángulo de hélice y la orientación pueden ser diferentes. La relación entre los dos ejes está definida en realidad por el ángulo de hélice de los dos ejes y la orientación, como se define: [44]

donde es el ángulo de hélice del engranaje. La configuración cruzada es menos sólida mecánicamente porque solo hay un contacto puntual entre los engranajes, mientras que en la configuración paralela hay un contacto lineal. [44]

Con bastante frecuencia, se utilizan engranajes helicoidales en los que el ángulo de hélice de uno de ellos es el negativo del ángulo de hélice del otro; también se podría decir que este par tiene una hélice dextrógira y una hélice levógira de ángulos iguales. Los dos ángulos iguales pero opuestos suman cero: el ángulo entre los ejes es cero, es decir, los ejes son paralelos . Cuando la suma o la diferencia (como se describe en las ecuaciones anteriores) no es cero, los ejes están cruzados . Para los ejes cruzados en ángulos rectos, los ángulos de hélice son del mismo tipo porque deben sumar 90 grados. (Este es el caso de los engranajes de la ilustración anterior: engranan correctamente en la configuración cruzada: para la configuración paralela, uno de los ángulos de hélice debe invertirse. Los engranajes ilustrados no pueden engranar con los ejes paralelos).

.jpg/440px-Herringbone_gears_(Bentley,_Sketches_of_Engine_and_Machine_Details).jpg)

Los engranajes helicoidales dobles superan el problema del empuje axial que presentan los engranajes helicoidales simples mediante el uso de un doble juego de dientes, inclinados en direcciones opuestas. Un engranaje helicoidal doble puede considerarse como dos engranajes helicoidales especulares montados muy juntos sobre un eje común. Esta disposición anula el empuje axial neto, ya que cada mitad del engranaje empuja en la dirección opuesta, lo que da como resultado una fuerza axial neta de cero. Esta disposición también puede eliminar la necesidad de cojinetes de empuje. Sin embargo, los engranajes helicoidales dobles son más difíciles de fabricar debido a su forma más complicada.

Los engranajes en espiga son un tipo especial de engranajes helicoidales. No tienen una ranura en el medio como otros engranajes helicoidales dobles; los dos engranajes helicoidales en espejo están unidos de modo que sus dientes forman una V. Esto también se puede aplicar a los engranajes cónicos , como en la transmisión final del Citroën Tipo A. Otro tipo de engranaje helicoidal doble es el engranaje Wüst .

Para ambas direcciones de rotación posibles, existen dos posibles disposiciones para los engranajes helicoidales o caras de engranajes orientados en sentido opuesto. Una disposición se denomina estable y la otra inestable. En una disposición estable, las caras de los engranajes helicoidales están orientadas de modo que cada fuerza axial se dirige hacia el centro del engranaje. En una disposición inestable, ambas fuerzas axiales se dirigen en dirección contraria al centro del engranaje. En cualquiera de las disposiciones, la fuerza axial total (o neta ) sobre cada engranaje es cero cuando los engranajes están alineados correctamente. Si los engranajes se desalinean en la dirección axial, la disposición inestable genera una fuerza neta que puede provocar el desmontaje del tren de engranajes, mientras que la disposición estable genera una fuerza correctiva neta. Si se invierte la dirección de rotación, también se invierte la dirección de los empujes axiales, por lo que una configuración estable se vuelve inestable y viceversa.

Los engranajes helicoidales dobles estables se pueden intercambiar directamente con engranajes rectos sin necesidad de cojinetes diferentes.

Los gusanos se parecen a tornillos . Un gusano está engranado con una rueda helicoidal , que parece similar a un engranaje recto .

Los conjuntos de engranajes sinfín son una forma sencilla y compacta de lograr una relación de transmisión de alta torsión y baja velocidad. Por ejemplo, los engranajes helicoidales normalmente están limitados a relaciones de transmisión de menos de 10:1, mientras que los conjuntos de engranajes sinfín varían de 10:1 a 500:1. [45] Una desventaja es el potencial de una acción de deslizamiento considerable, lo que conduce a una baja eficiencia. [46]

Un engranaje helicoidal es una especie de engranaje helicoidal, pero su ángulo de hélice suele ser algo grande (cerca de 90 grados) y su cuerpo suele ser bastante largo en la dirección axial. Estos atributos le dan cualidades similares a las de un tornillo. La distinción entre un tornillo sin fin y un engranaje helicoidal es que al menos un diente persiste durante una rotación completa alrededor de la hélice. Si esto ocurre, es un "sinfín"; si no, es un "engranaje helicoidal". Un sinfín puede tener tan solo un diente. Si ese diente persiste durante varias vueltas alrededor de la hélice, el sinfín parece, superficialmente, tener más de un diente, pero lo que uno ve de hecho es el mismo diente reapareciendo a intervalos a lo largo de la longitud del sinfín. Se aplica la nomenclatura habitual de los tornillos: un sinfín con un solo diente se llama de rosca simple o de entrada simple ; un sinfín con más de un diente se llama de rosca múltiple o de entrada múltiple . El ángulo de hélice de un sinfín no suele especificarse. En su lugar, se da el ángulo de avance, que es igual a 90 grados menos el ángulo de la hélice.

En un conjunto de tornillo sin fin y engranaje, el tornillo sin fin siempre puede accionar el engranaje. Sin embargo, si el engranaje intenta accionar el tornillo sin fin, puede que lo consiga o no . En particular, si el ángulo de avance es pequeño, los dientes del engranaje pueden simplemente bloquearse contra los dientes del tornillo sin fin, porque el componente de fuerza circunferencial al tornillo sin fin no es suficiente para superar la fricción. Sin embargo, en las cajas de música tradicionales , el engranaje acciona el tornillo sin fin, que tiene un ángulo de hélice grande. Esta malla acciona las paletas del limitador de velocidad que están montadas en el eje del tornillo sin fin.

Los conjuntos de tornillo sin fin y engranaje que se bloquean se denominan autoblocantes , lo que puede resultar ventajoso, por ejemplo, cuando se desea fijar la posición de un mecanismo girando el tornillo sin fin y que el mecanismo mantenga esa posición. Un ejemplo es el clavijero que se encuentra en algunos tipos de instrumentos de cuerda .

Si el engranaje de un conjunto de tornillo sin fin y engranaje es un engranaje helicoidal ordinario, solo se logra un único punto de contacto. [37] [47] Si se desea una transmisión de potencia media a alta, se modifica la forma de los dientes del engranaje para lograr un contacto más íntimo haciendo que ambos engranajes se envuelvan parcialmente entre sí. Esto se hace haciendo que ambos sean cóncavos y uniéndolos en un punto de silla de montar ; esto se llama accionamiento cónico [48] o "doble envolvente".

Los engranajes helicoidales pueden ser de giro a derechas o a izquierdas, siguiendo la práctica establecida desde hace mucho tiempo para las roscas de tornillo. [34]

Otro criterio para clasificar los engranajes es el perfil del diente , la forma de la sección transversal de la cara de un diente mediante un corte imaginario perpendicular a la superficie de paso, como el plano transversal, normal o axial.

El perfil de los dientes es crucial para la suavidad y uniformidad del movimiento de los engranajes coincidentes, así como para la fricción y el desgaste.

Los dientes de los engranajes antiguos o artesanales que se cortaban a mano a partir de material laminado, como los del mecanismo de Antikhytera, generalmente tenían perfiles simples, como triángulos. [49] Los dientes de los engranajes más grandes, como los utilizados en los molinos de viento, generalmente eran clavijas con formas simples como cilindros, paralelepípedos o prismas triangulares insertados en una rueda lisa de madera o metal; o eran agujeros con formas igualmente simples cortados en dicha rueda.

Debido a su perfil subóptimo, la relación de transmisión efectiva de estos engranajes artesanales no era constante, sino que fluctuaba en cada ciclo de diente, lo que generaba vibraciones, ruido y desgaste acelerado.

Un engranaje de jaula , también llamado engranaje de linterna o piñón de linterna, es uno de esos engranajes artesanales que tienen varillas cilíndricas en lugar de dientes, paralelas al eje y dispuestas en un círculo alrededor de él, como las barras de una jaula de pájaros o linterna redonda. El conjunto se mantiene unido mediante discos en cada extremo, en los que se colocan las varillas dentadas y el eje. Los engranajes de jaula son más eficientes que los piñones sólidos, [ cita requerida ] y la suciedad puede caer a través de las varillas en lugar de quedar atrapada y aumentar el desgaste. Se pueden construir con herramientas muy simples, ya que los dientes no se forman cortando o fresando, sino perforando agujeros e insertando varillas.

En ocasiones, los engranajes de jaula se utilizan en relojes y siempre deben ser accionados por una rueda dentada, no como elemento impulsor. Los fabricantes de relojes conservadores no los favorecieron inicialmente, pero se hicieron populares en los relojes de torreta, donde las condiciones de trabajo sucias eran más habituales. Los mecanismos de relojería domésticos estadounidenses los utilizaban a menudo. [ cita requerida ]

En la mayoría de los engranajes modernos, el perfil de los dientes no suele ser recto ni circular, sino de una forma especial diseñada para lograr una relación de velocidad angular constante.

Existe una variedad infinita de perfiles de dientes que permiten lograr este objetivo. De hecho, dada una forma de diente bastante arbitraria, es posible desarrollar un perfil de diente para el engranaje de acoplamiento que lo logre.

Sin embargo, dos perfiles de dientes de velocidad constante son los más utilizados en la actualidad para engranajes con ejes paralelos o cruzados, basados en las curvas cicloides e involutas .

Los engranajes cicloidales fueron más comunes hasta finales del siglo XIX. Desde entonces, la involuta la ha reemplazado en gran medida, particularmente en aplicaciones de transmisión. La cicloide es en algunos aspectos la forma más interesante y flexible; sin embargo, la involuta tiene dos ventajas: es más fácil de fabricar y permite que el espaciado entre centros de los engranajes varíe en un rango determinado sin arruinar la constancia de la relación de velocidad. Los engranajes cicloidales solo funcionan correctamente si el espaciado entre centros es exactamente el correcto. Los engranajes cicloidales todavía se utilizan comúnmente en los relojes mecánicos.

Para ejes no paralelos con cortes de dientes no rectos, el mejor perfil de diente es una de varias formas de engranaje cónico espiral . Estas incluyen los tipos Gleason (arco circular con profundidad de diente no constante), los tipos Oerlikon y Curvex (arco circular con profundidad de diente constante), Klingelnberg Cyclo-Palloid (Epicicloide con profundidad de diente constante) o Klingelnberg Palloid. [40]

Las caras de los dientes en estos tipos de engranajes no son cilindros o conos evolventes, sino parches de superficies octoidales. [50] La fabricación de dichas caras de dientes puede requerir una fresadora de 5 ejes .

Los engranajes cónicos espirales tienen las mismas ventajas y desventajas en relación con sus primos de corte recto que los engranajes helicoidales en relación con los engranajes rectos, como menor ruido y vibración. [40] Los engranajes cónicos calculados de manera simplificada sobre la base de un engranaje cilíndrico equivalente en sección normal con una forma de diente evolvente muestran una forma de diente desviada con una resistencia de diente reducida en un 10-28% sin desplazamiento y en un 45% con desplazamiento. [51]

Una cremallera es una barra o varilla dentada que puede considerarse como un engranaje sectorial con un radio de curvatura infinitamente grande . El par se puede convertir en fuerza lineal al engranar una cremallera con un engranaje redondo llamado piñón : el piñón gira, mientras que la cremallera se mueve en línea recta. Este mecanismo se utiliza en la dirección de los automóviles para convertir la rotación del volante en el movimiento de izquierda a derecha de la (s) barra (s) de dirección que están unidas a las ruedas delanteras.

Las cremalleras también forman parte de la teoría de la geometría de los engranajes, donde, por ejemplo, la forma de los dientes de un conjunto intercambiable de engranajes puede especificarse para la cremallera (radio infinito), y las formas de los dientes para engranajes de radios reales particulares se derivan de eso. El tipo de engranaje de cremallera y piñón también se utiliza en un ferrocarril de cremallera .

En los engranajes epicicloidales, uno o más de los ejes del engranaje se mueven. Algunos ejemplos son los engranajes planetarios (ver a continuación), la transmisión cicloidal , las transmisiones automáticas y los diferenciales mecánicos .

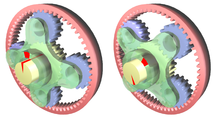

El engranaje solar y planetario es un método para convertir el movimiento alternativo en movimiento rotatorio que se utilizaba en las máquinas de vapor . James Watt lo utilizó en sus primeras máquinas de vapor para evitar la patente de la manivela , pero también proporcionó la ventaja de aumentar la velocidad del volante de inercia para que Watt pudiera utilizar un volante de inercia más ligero.

En la ilustración, el sol es amarillo, el planeta rojo, el brazo alternativo es azul, el volante es verde y el eje de transmisión es gris.

Los engranajes no circulares están diseñados para fines especiales. Mientras que un engranaje regular está optimizado para transmitir par a otro miembro acoplado con mínimo ruido y desgaste y máxima eficiencia , el objetivo principal de un engranaje no circular puede ser variaciones de relación , oscilaciones de desplazamiento de ejes y más. Las aplicaciones comunes incluyen máquinas textiles, potenciómetros y transmisiones continuamente variables .

La mayoría de los engranajes son cuerpos rígidos ideales que transmiten par y movimiento a través del principio de palanca y las fuerzas de contacto entre los dientes. Es decir, el par aplicado a un engranaje hace que gire como un cuerpo rígido, de modo que sus dientes empujan contra los del engranaje correspondiente, que a su vez gira como un cuerpo rígido y transmite el par a su eje. Sin embargo, algunos engranajes especializados escapan a este patrón.

Un engranaje armónico o engranaje de onda de tensión es un mecanismo de engranaje especializado que se utiliza a menudo en el control de movimiento industrial , la robótica y la industria aeroespacial por sus ventajas sobre los sistemas de engranajes tradicionales, incluida la falta de juego, la compacidad y las altas relaciones de transmisión.

Aunque el diagrama no demuestra la configuración correcta, se trata de un "engranaje de distribución", convencionalmente con muchos más dientes que un engranaje tradicional para garantizar un mayor grado de precisión.

En un par de engranajes magnéticos no hay contacto entre los dos miembros; el par se transmite a través de campos magnéticos. Los dientes de cada engranaje son imanes constantes con alternancia periódica de polos magnéticos opuestos en superficies de acoplamiento. Los componentes del engranaje están montados con una capacidad de juego similar a otros engranajes mecánicos. Aunque no pueden ejercer tanta fuerza como un engranaje tradicional debido a los límites de la intensidad del campo magnético, estos engranajes funcionan sin tocarse y, por lo tanto, son inmunes al desgaste, tienen muy poco ruido, pérdidas mínimas de potencia por fricción y pueden deslizarse sin sufrir daños, lo que los hace muy confiables. [52] Se pueden utilizar en configuraciones que no son posibles para engranajes que deben estar en contacto físico y pueden funcionar con una barrera no metálica que separa completamente la fuerza motriz de la carga. El acoplamiento magnético puede transmitir fuerza a un recinto herméticamente sellado sin utilizar un sello de eje radial , que puede tener fugas.

Se pueden observar otros parámetros de la hélice en el plano normal o en el plano transversal. El subíndice n suele indicar el plano normal.

El subíndice w denota el gusano, el subíndice g denota el engranaje.

El paso es la distancia entre un punto de un diente y el punto correspondiente de un diente adyacente. [34] Es una dimensión medida a lo largo de una línea o curva en dirección transversal, normal o axial. El uso de la palabra paso sin calificación puede ser ambiguo y, por esta razón, es preferible utilizar designaciones específicas como paso circular transversal, paso de base normal o paso axial.

El juego es el error de movimiento que se produce cuando los engranajes cambian de dirección. Existe porque siempre hay un espacio entre la cara posterior del diente impulsor y la cara delantera del diente que se encuentra detrás de él en el engranaje impulsado, y ese espacio debe cerrarse antes de que se pueda transferir fuerza en la nueva dirección. El término "juego" también se puede utilizar para referirse al tamaño del espacio, no solo al fenómeno que causa; por lo tanto, se podría decir que un par de engranajes tiene, por ejemplo, "0,1 mm de juego". Un par de engranajes podría diseñarse para que no tuviera juego, pero esto presupondría perfección en la fabricación, características de expansión térmica uniformes en todo el sistema y ausencia de lubricante. Por lo tanto, los pares de engranajes están diseñados para tener algo de juego. Por lo general, se consigue reduciendo el grosor de los dientes de cada engranaje a la mitad de la distancia de espacio deseada. Sin embargo, en el caso de un engranaje grande y un piñón pequeño, el juego suele eliminarse por completo del engranaje y se le dan al piñón dientes de tamaño completo. El juego también se puede conseguir separando más los engranajes. El juego de un tren de engranajes es igual a la suma del juego de cada par de engranajes, por lo que en trenes largos el juego puede convertirse en un problema.

En situaciones que requieren precisión, como la instrumentación y el control, el juego puede minimizarse mediante una de varias técnicas. Por ejemplo, el engranaje puede dividirse a lo largo de un plano perpendicular al eje, una mitad fijada al eje de la manera habitual, la otra mitad colocada a lo largo de él, libre para girar alrededor del eje, pero con resortes entre las dos mitades que proporcionan un par relativo entre ellas, de modo que se logra, en efecto, un solo engranaje con dientes expansibles. Otro método implica estrechar los dientes en la dirección axial y dejar que el engranaje se deslice en la dirección axial para compensar la holgura.

Aunque los engranajes pueden fabricarse con cualquier paso, por conveniencia e intercambiabilidad se utilizan con frecuencia pasos estándar. El paso es una propiedad asociada con las dimensiones lineales y, por lo tanto, difiere si los valores estándar están en el sistema imperial (pulgadas) o métrico . Utilizando medidas en pulgadas , se eligen valores de paso diametral estándar con unidades de "por pulgada"; el paso diametral es el número de dientes en un engranaje de un diámetro de paso de una pulgada. Los valores estándar comunes para engranajes rectos son 3, 4, 5, 6, 8, 10, 12, 16, 20, 24, 32, 48, 64, 72, 80, 96, 100, 120 y 200. [55] Ciertos pasos estándar, como 1/10 y 1/20 en medidas de pulgada, que encajan con la cremallera lineal, son en realidad valores de paso circular (lineal) con unidades de "pulgadas" [55]

Cuando las dimensiones de los engranajes están en el sistema métrico, la especificación del paso generalmente se hace en términos de módulo o módulo , que es efectivamente una medida de longitud a lo largo del diámetro de paso . El término módulo se entiende como el diámetro de paso en milímetros dividido por el número de dientes. Cuando el módulo se basa en medidas en pulgadas, se conoce como módulo inglés para evitar confusiones con el módulo métrico. El módulo es una dimensión directa ("milímetros por diente"), a diferencia del paso diametral, que es una dimensión inversa ("dientes por pulgada"). Por lo tanto, si el diámetro de paso de un engranaje es de 40 mm y el número de dientes es de 20, el módulo es 2, lo que significa que hay 2 mm de diámetro de paso para cada diente. [56] Los valores de módulo estándar preferidos son 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,8, 1,0, 1,25, 1,5, 2,0, 2,5, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25, 32, 40 y 50. [57]

La física moderna adoptó el modelo de engranajes de diferentes maneras. En el siglo XIX, James Clerk Maxwell desarrolló un modelo de electromagnetismo en el que las líneas de campo magnético eran tubos giratorios de fluido incompresible. Maxwell utilizó una rueda dentada y la llamó "rueda loca" para explicar la corriente eléctrica como una rotación de partículas en direcciones opuestas a la de las líneas de campo giratorias. [58]

Más recientemente, la física cuántica utiliza en su modelo "engranajes cuánticos". Un grupo de engranajes puede servir como modelo para varios sistemas diferentes, como un dispositivo nanomecánico construido artificialmente o un grupo de moléculas en forma de anillo. [59]

La hipótesis de las tres ondas compara la dualidad onda-partícula con un engranaje cónico. [60]

El mecanismo de engranajes se consideraba anteriormente exclusivamente artificial, pero ya en 1957, se habían reconocido engranajes en las patas traseras de varias especies de chicharritas [61] y científicos de la Universidad de Cambridge caracterizaron su importancia funcional en 2013 al realizar fotografías de alta velocidad de las ninfas de Issus coleoptratus en la Universidad de Cambridge. [62] [63] Estos engranajes se encuentran solo en las formas de ninfa de todas las chicharritas, y se pierden durante la muda final a la etapa adulta. [64] En I. coleoptratus , cada pata tiene una tira de dientes de 400 micrómetros, un radio de paso de 200 micrómetros, con 10 a 12 dientes de engranaje de tipo espolón completamente entrelazados, incluidas curvas fileteadas en la base de cada diente para reducir el riesgo de cizallamiento. [65] La articulación gira como engranajes mecánicos y sincroniza las patas traseras de Issus cuando salta con una precisión de 30 microsegundos, lo que evita la rotación de guiñada. [66] [67] [62] Los engranajes no están conectados todo el tiempo. Uno está ubicado en cada una de las patas traseras del insecto juvenil, y cuando se prepara para saltar, los dos juegos de dientes se bloquean entre sí. Como resultado, las patas se mueven casi al unísono, lo que le da al insecto más potencia a medida que los engranajes giran hasta su punto de parada y luego se desbloquean. [66]

Se cree que el mecanismo data de entre 150 y 100 a. C.

Bibliografía