Análisis de elementos finitos

[cita requerida] El análisis de elementos finitos desde su enfoque matemático fue desarrollado en 1943 por Richard Courant, quien usó el Método de Ritz del análisis numérico y el cálculo variacional para obtener soluciones aproximadas para sistemas oscilatorios.

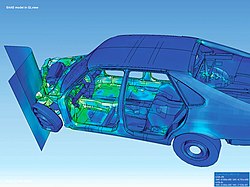

En estas aplicaciones, el objeto o sistema se representa por un modelo geométricamente similar que consta de múltiples regiones discretas simplificadas y conectadas — véase: Método de los elementos finitos.

Ecuaciones de equilibrio, junto con consideraciones físicas aplicables así como relaciones constitutivas, se aplican a cada elemento, y se construye un sistema de varias ecuaciones.

Comúnmente se usa FEA en determinar los esfuerzos y desplazamientos en sistemas mecánicos.

Con FEA se pueden manejar sistemas complejos cuyas soluciones analíticas son difícilmente calculables.

La aplicación principal de CAE, usada en ingeniería civil, mecánica, aeroespacial, y electrónica, se trata de FEA al lado del Diseño Asistido por Computador (CAD).

En general, hay tres fases en cualquier tarea asistida por computador: El primer paso en FEA, pre-procesamiento, es construir un modelo de elementos finitos de la estructura a ser analizada.

[3] La manera más sencilla para conseguir similitud en el análisis es utilizar planos preexistentes, modelos CAD, o datos importados de un ambiente FEA.

Los nodos representan puntos en los cuales se calcula el desplazamiento (análisis estructural).

Los elementos también están definidos por la numeración de la malla, la cual permite referenciar la correspondiente deflexión o esfuerzo (en análisis estructural) para una localización específica.

Entre los módulos más avanzados para SolidWorks está COSMOSMotion que simula las colisiones cinemáticas de diversos cuerpos y maneja más avanzadas simulaciones lineales estáticas.

Hay una creciente demanda por modelado dinámico en FEA en la industria de vehículos pesados.

Así que, las herramientas para la ingeniería asistida por computador deben tener capacidades comprensivas para utilizar fácilmente fiables conectores en los modelos, los cuales pueden incluir uniones que permiten movimiento relativo entre los componentes, remaches, y soldaduras.

Es más sencillo y fácil el idealizar conectores como uniones rígidas en estos sistemas.

Esta idealización provee un estudio básico del comportamiento del ensamble en términos de entender las características del sistema; los ingenieros deben modelar uniendo parámetros como lo son las piezas de enlace en forma precisa para cuando se realice el análisis de esfuerzos puedan determinarse posibles fallas.

Esta idealización no realista lleva a predicciones incorrectas de estrés en las regiones locales a los conectores, exactamente las cuales son los lugares donde más posiblemente la falla se iniciará.

[6] Ingenieros en varias compañías automotrices actualmente moldean sus vehículos usando especializado software dinámico de FEA.