La tela para velas es un tejido que se utiliza para hacer velas. Puede estar hecha de una variedad de materiales, incluidas fibras naturales como lino , cáñamo o algodón en varias formas de lona para velas , y fibras sintéticas como nailon , poliéster , aramidas y fibras de carbono en varios textiles tejidos, hilados y moldeados.

Los barcos vikingos utilizaban lana para fabricar velas. La tela se tejía de tres maneras, según la localidad y la tradición: tejido liso con hilos individuales superpuestos uno por debajo del otro, sarga de tres varas con dos hilos superpuestos y uno por debajo en cada hilo cruzado, y sarga de cuatro varas con hilos entretejidos con dos hilos a la vez en cualquier dirección. Esta fue la práctica desde el siglo XI hasta el XIV. [1]

Doek es la palabra holandesa para tela, que evolucionó en la palabra inglesa "duck" en referencia a la lona de las velas. La lona se hacía típicamente de algodón o lino (lino), con algún uso de cáñamo . Estas fibras naturales tienen poca resistencia a la putrefacción, la luz ultravioleta y la absorción de agua. El lino es más fuerte, pero el algodón es más ligero. El lino fue la fibra tradicional de las velas hasta que fue suplantado por el algodón durante el siglo XIX. Al principio, el algodón se usaba como una cuestión de necesidad en los Estados Unidos, ya que era autóctono y el suministro de lino se interrumpía periódicamente por guerras como la Guerra de 1812 , durante la cual la demanda de lona para velas para uso militar era alta. A medida que el tamaño de las velas aumentó, el lino era demasiado pesado para ser práctico, por lo que el algodón se hizo más popular. El algodón no reemplazó sustancialmente al lino en todo el mundo hasta el final de la era de las velas ; sin embargo, en algunos casos, la resistencia del lino fue preferida para algunos tipos de velas. No fue hasta fines del siglo XX que las fibras naturales fueron reemplazadas por las sintéticas en el uso generalizado. La tela de algodón para velas todavía se utiliza para ropa deportiva, tapicería y cortinas. El ancho tradicional de la tela de algodón cardado para velas en los EE. UU. era de 23 pulgadas (58 cm), mientras que el estándar británico era de 24 pulgadas (61 cm). [2]

En las antiguas tradiciones marineras de los pueblos austronesios del Indo-Pacífico , las velas se hacían tradicionalmente a partir de paneles tejidos de hojas de pandan (pino espiral) y se ataban con cuerdas generalmente hechas de fibra de coco . Estas velas fueron fundamentales en las migraciones posteriores ( c. 3000 a 1500 a. C. ) de los austronesios desde Taiwán hasta las islas del sudeste asiático , Micronesia , las islas de Melanesia , Polinesia y Madagascar . [3] [4] Algunos ejemplos de velas de estera de pandan estaban tan finamente tejidas que los españoles las comparaban con " lino grueso" y los holandeses con " piel de oveja vestida" . [5]

Ejemplos específicos de velas hechas de esteras de pandan en regiones de habla austronesia incluyen las velas de las balsas fayang del pueblo Amis en Taiwán , [6] los diversos bangka de las Filipinas , [7] el kabang del pueblo Moken , [8] el wa de las Islas Carolinas y Yap , [9] [10] el tepukei de las Islas Taumako , [11] las velas oblongas de las canoas de las Islas Ninigo , el baurua de las Islas Gilbert , el drua de Fiji , [12] y el waʻa kaulua de Hawái , [13] entre otros. La tecnología de las velas de esteras de pandan también se introdujo a pueblos no austronesios a través del contacto, como los Yolngu de Australia . [14] [15]

Las velas también podrían estar hechas de esteras tejidas con hojas y fibras de otras plantas similares, incluidas las de las palmas de azúcar , las palmas buri y las palmas nipa . [16]

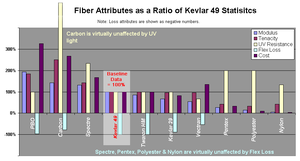

Las características de una vela se deben al diseño, la construcción y los atributos de las fibras que se tejen juntas para formar la tela de la vela. En las siguientes secciones se analizan los atributos de las fibras suponiendo un buen diseño y una construcción cuidadosa. Según Mahr, hay seis factores clave para evaluar la idoneidad de una fibra para tejer una tela de vela: [17]

No existe una solución perfecta, ya que en la mayoría de los casos el aumento de un atributo generalmente da como resultado la disminución del atractivo de otro. La reducción de la elasticidad generalmente también reduce la flexibilidad, lo que hace que se perjudique el rendimiento a la durabilidad. La solución de ambos problemas generalmente hace que el precio esté fuera del alcance de la mayoría de los navegantes.

El nailon se utiliza en los spinnakers por su peso ligero, su alta resistencia a la tracción, su resistencia superior a la abrasión y su flexibilidad. Sin embargo, tiene un módulo bajo que permite que se estire demasiado para que sea adecuado para velas de ceñida. El nailon es más susceptible a la degradación química y a los rayos UV que los poliésteres y sus propiedades físicas pueden cambiar debido a la absorción de humedad.

El tereftalato de polietileno , el tipo más común de poliéster , es la fibra más común utilizada en telas para velas; también se lo conoce comúnmente por la marca Dacron. El PET tiene una excelente resiliencia, alta resistencia a la abrasión, alta resistencia a los rayos UV, alta resistencia a la flexión y bajo costo. La baja absorción permite que la fibra se seque rápidamente. El PET ha sido reemplazado por fibras más fuertes para las aplicaciones de carreras más serias, pero sigue siendo la tela para velas más popular debido a su menor precio y alta durabilidad. Dacron es la marca de la fibra de alto módulo Tipo 52 de Dupont hecha específicamente para telas para velas. Allied Signal ha producido una fibra llamada poliéster 1W70 que tiene una tenacidad un 27% mayor que el Dacron. Otros nombres comerciales incluyen Terylene, Tetoron, Trevira y Diolen.

El PEN ( naftalato de polietileno ), conocido comúnmente por el nombre comercial de Honeywell "Pentex", es otro tipo de fibra de poliéster, que se estira solo un 40% más que las fibras PET estándar, pero aproximadamente el doble que el Kevlar 29. Debido a que solo se encoge aproximadamente un tercio más que un buen PET, el PEN no se puede tejer tan firmemente; por lo tanto, el PEN tejido debe impregnarse con resina, lo que hace que las velas sean propensas a dañarse por un uso y manejo inadecuados. El PEN es más adecuado para hacer telas para velas laminadas, donde las fibras se colocan rectas para mayor resistencia y se unen a láminas de película para estabilidad (por ejemplo, la película de PET a menudo llamada por uno de sus nombres comerciales Mylar), o como una capa exterior de tafetán de un laminado, protegiendo una película de PET. Los laminados de PEN son una alternativa económica para velas de mayor rendimiento.

El kevlar , una fibra de aramida , se ha convertido en la fibra predominante para las velas de competición desde que DuPont la introdujo en 1971. Es más fuerte, tiene una relación resistencia-peso mayor que el acero y tiene un módulo cinco veces mayor que el PET y aproximadamente el doble que el PEN. Hay dos tipos populares de kevlar: el tipo 29 y el tipo 49, este último con un módulo inicial un 50% mayor que el tipo 29 pero una menor pérdida por flexión. DuPont ha desarrollado los tipos 129, 149 y 159 con módulos más altos, pero estos se han utilizado poco en velas, ya que generalmente a medida que aumenta el módulo, disminuye la resistencia a la flexión. DuPont ha presentado recientemente Kevlar Edge, una fibra desarrollada específicamente para velas con una resistencia a la flexión un 25 % superior y un módulo más alto que el Kevlar 49. El Kevlar, junto con otras fibras de aramida, tiene una resistencia deficiente a los rayos UV (el Kevlar pierde resistencia aproximadamente el doble de rápido con la luz solar que el PET) y una rápida pérdida de resistencia con la flexión, el plegado y el azote. Un azote mínimo y un manejo cuidadoso pueden prolongar en gran medida la vida útil de una vela de Kevlar.

Technora es una aramida producida en Japón por Teijin , que tiene un módulo de resistencia ligeramente inferior al Kevlar 29, pero una resistencia ligeramente superior a la fatiga por flexión. La menor resistencia a los rayos UV de la fibra se mejora al teñir la fibra de color dorado natural de negro. Technora se utiliza con mayor frecuencia como soporte de bies (X-ply) en lonas para velas laminadas.

El Twaron es una aramida producida en los Países Bajos por Teijin y es química y físicamente similar al Kevlar de DuPont. El Twaron HM (alto módulo) tiene propiedades de estiramiento similares al Kevlar 49, mayor resistencia a la tracción y mejor resistencia a los rayos UV. El Twaron SM es similar al Kevlar 29. Al igual que el Kevlar, la fibra es de un color dorado brillante.

Spectra es un polietileno de peso molecular ultraalto (UHMWPE) fabricado por Honeywell , que ofrece una resistencia superior a los rayos UV (igual que el PET), números de módulo inicial muy altos (superados solo por la fibra de carbono de alto módulo), una resistencia superior a la rotura y una alta resistencia a la flexión. Sin embargo, también presenta un alargamiento permanente y continuo bajo una carga sostenida (también conocido como fluencia). Esto da como resultado un cambio de forma a medida que la vela envejece. Debido a esto, Spectra solo se usa en spinnakers en embarcaciones de alto rendimiento donde las velas se reemplazan regularmente.

Equivalente a Spectra, Dyneema es una fibra extremadamente fuerte producida por la empresa holandesa DSM . Los fabricantes de telas para velas europeos la utilizan a menudo, está disponible en una variedad más amplia de tamaños de hilo que Spectra y está creciendo en popularidad. Dyneema DSK78 estableció un nuevo estándar al combinar la típica alta relación resistencia-peso, excelente bajo estiramiento, abrasión y resistencia a los rayos UV, pero agregó un rendimiento de fluencia tres veces mejor en comparación con Dyneema SK75 y casi dos veces mejor que Dyneema SK90.

Hoechst Celanese produce polietileno Certran similar al Spectra, con aproximadamente la mitad del módulo nominal del Spectra. Tiene propiedades similares al Spectra, incluida una resistencia superior a la fatiga por flexión y a la degradación por rayos UV, pero también presenta fluencia.

El PBO (poli(p-fenileno-2,6-benzobisoxazol)) es un polímero de cristal líquido desarrollado por Toyobo, con sede en Japón, bajo el nombre comercial Zylon . Es una fibra de oro con un módulo inicial significativamente más alto que el de otros hilos de alto módulo, incluidas las aramidas. Entre las propiedades deseables del PBO se encuentran la alta estabilidad térmica, baja fluencia, alta resistencia química, alta resistencia al corte y a la abrasión y excelente resistencia al estiramiento después de plegados repetidos. El PBO también es bastante flexible y tiene un tacto suave. Pero los PBO tienen poca resistencia tanto a la luz ultravioleta como a la luz visible.

.jpg/440px-Bodacious_(sailboat_by_Farr_Yacht_Design).jpg)

Vectran es un polímero de cristal líquido (LCP ) de alto rendimiento basado en poliéster producido por Ticona. Es de color dorado natural y tiene un módulo similar al Kevlar 29, pero tiene menos pérdida de resistencia con la flexión. Esto es un beneficio en aplicaciones de resistencia y para velas de crucero donde la durabilidad es clave. Las ventajas adicionales de la fibra Vectran son una fluencia del 0,02 % al 30 % de la carga máxima después de 10 000 horas, alta resistencia química y a la abrasión y alta resistencia a la tracción. La resistencia a los rayos UV es inferior a la del PET y el PEN, pero la degradación se estabiliza después de aproximadamente 400 horas de exposición, mientras que las aramidas y los Spectra continúan degradándose.

La fibra de carbono es una fibra sintética de alto módulo hecha de átomos de carbono. Prácticamente no se ve afectada por la exposición a los rayos UV y ofrece una elasticidad excepcionalmente baja. Las variantes pueden variar desde frágiles sin elasticidad hasta extremadamente duraderas y flexibles con apenas un poco más de elasticidad que las velas de aramida.

La tela para velas de hilo sencillo peinado de alta densidad se utiliza para velas de spinnaker y de proa. La densidad suele ser de 148 por 160 y la tela tiene un ancho de 100 cm (40 pulgadas) con una relación longitud-masa de aproximadamente 13,10 m/kg (6 1 ⁄ 2 yd/lb). [2] La calidad y el peso del tejido pueden ser más críticos que la elección de las fibras, ya que un tejido deficiente puede provocar un alto estiramiento y una mala forma de la vela. El peso se describe en onzas, por ejemplo, "una tela de 8 oz". Esto significa que un área de 72 cm × 91 cm ( 28+1 ⁄ 2 pulgada × 36 pulgadas) pesa 230 g (8 oz).

La tela para velas se teje de dos formas: equilibrada y no equilibrada. Los hilos de la tela equilibrada tienen el mismo diámetro y peso en la dirección longitudinal (la "urdimbre") y en la dirección transversal de la tela (el "relleno"). La no equilibrada significa que se utiliza un hilo más pesado en una dirección. La mayoría de las velas modernas se tejen de forma "transversal", que es una técnica no equilibrada en la que los hilos más pesados se encuentran en el relleno. Esto permite que se irradien mayores cargas desde el puño de escota (esquina inferior trasera) a lo largo de la baluma (borde trasero). Esto es especialmente cierto en el caso de las velas mayores y los foques de aspecto alto.

Las telas tejidas para velas tienen un problema inherente con la resistencia al estiramiento. En un tejido, los hilos de urdimbre y de trama pasan uno sobre otro y por debajo de otro. A medida que se aplica carga, los hilos intentan enderezarse, lo que da como resultado que la tela se estire, lo que comúnmente se conoce como "rizado". Las fibras que son resistentes al estiramiento no se pueden tejer tan firmemente como las fibras más flexibles, como el PET, por lo que la tela se ve más afectada por el rizado.

Las películas son láminas delgadas extruidas a partir de polímeros sintéticos y normalmente se utilizan junto con tela tejida en un laminado (ver laminados a continuación).

La película PET es la más utilizada en los tejidos para velas laminados. Es una versión extruida y orientada biaxialmente de la fibra PET. En los EE. UU. y Gran Bretaña, los nombres comerciales más conocidos son Mylar y Melinex.

La película PEN es una versión extruida y orientada biaxialmente de la fibra PEN. Así como la fibra PEN es más fuerte que la fibra PET, la película PEN es más fuerte que la película PET. Sin embargo, la película PEN rara vez se utiliza en los estilos estándar de lonas para velas porque se encoge más rápidamente que el PET, es menos resistente al maltrato y reduce la vida útil de la vela.

Las hebras se combinan a partir de fibras; estas suelen ser bandas o cintas estrechas y planas de material de alta resistencia. El entelado es un tejido suelto o una red de hebras, generalmente unidas en los puntos de cruce para mantener el patrón de la cuadrícula. Las hebras y los entelados se utilizan para reforzar o reforzar la tela para velas (consulte los laminados a continuación).

En la década de 1970, los fabricantes de velas comenzaron a laminar múltiples materiales con diferentes características para sinergizar las cualidades de cada uno. El uso de láminas de PET o PEN reduce el estiramiento en todas las direcciones, donde los tejidos son más eficientes en la dirección de las líneas de hilo. La laminación también permite que las fibras se coloquen en trayectorias rectas e ininterrumpidas. Hay cuatro estilos de construcción principales:

La película se coloca entre dos capas de tafetán tejido ; la película proporciona la mayor parte de la resistencia al estiramiento y el tafetán mejora la resistencia al desgarro y la abrasión. Las versiones de gama alta de este método utilizan un tafetán tejido Spectra o Kevlar. En algunos estilos más nuevos, también se colocan hilos de aramida fuera de la línea de hilo en el laminado. En algunos casos, se elimina la segunda capa de tafetán para ahorrar costos y peso.

En esta construcción, una malla o hebras (inserciones) se intercalan entre capas de película. De esta manera, los elementos que soportan la carga se colocan de forma recta, lo que maximiza el alto módulo de las fibras, donde un material tejido tendrá cierta elasticidad inherente al tejido. La laminación de película a película alrededor de las hebras crea una unión muy fuerte y confiable, lo que reduce la cantidad de adhesivo necesario. En telas de alta calidad, las hebras o la malla se tensan durante el proceso de laminación.

Las desventajas son: la película no es tan resistente a la abrasión ni a la flexión como un tejido y no protege las fibras estructurales de los rayos UV. En algunos casos se agrega protección UV.

Se añade a la película sobre película una tela tejida con alta protección contra los rayos UV y la abrasión. Esta combina lo mejor de las anteriores, pero es costosa, pesada y rígida. Es un método atractivo para combinar fibras de alto módulo con poca resistencia a los rayos UV.

Tejidos en ambos lados de una malla sin la capa de película. El problema es introducir suficiente hilo de alto módulo en el sándwich y, aun así, lograr una buena unión, ya que las telas diferentes no suelen unirse bien. Esta técnica es más experimental que práctica, pero puede dar resultados con el tiempo.

En 1973, todas las canoas de

Satawal

utilizaban velas

de dacrón

cosidas por los propios hombres. La mayoría de las canoas carolinianas habían utilizado lonas adquiridas durante la presencia japonesa en las islas. Sin embargo, los habitantes de Satawal se mostraban reacios a cambiar las engorrosas velas de estera

de pandano

, probablemente porque las canoas y los viajes estaban incluidos en el elaborado sistema de tabúes precristiano. El cristianismo se apoderó de Satawal durante las décadas posteriores a la Segunda Guerra Mundial, y los isleños empezaron a utilizar lonas. Cuando Gary Mount y yo, como voluntarios del Cuerpo de Paz, demostramos la obvia superioridad del dacrón sobre la lona con una muestra de tan solo 10 cm cuadrados, los hombres aceptaron comprar velas para las canoas de la isla. A medida que se difundió la noticia de la superioridad del dacrón, los habitantes de

Ifalik

,

Elato

,

Woleai

,

Pulusuk

,

Pulap

y

Puluwat

equiparon con dacrón al menos una canoa en cada isla.